前馈控制系统的基本原理.docx

《前馈控制系统的基本原理.docx》由会员分享,可在线阅读,更多相关《前馈控制系统的基本原理.docx(12页珍藏版)》请在冰豆网上搜索。

前馈控制系统的基本原理

前馈控制系统

前馈控制系统的基本原理

前馈控制的基本概念是测取进入过程的干扰(包括外界干扰和设定值变化),并按其信号产生合适的控制作用去改变操纵变量,使受控变量维持在设定值上。

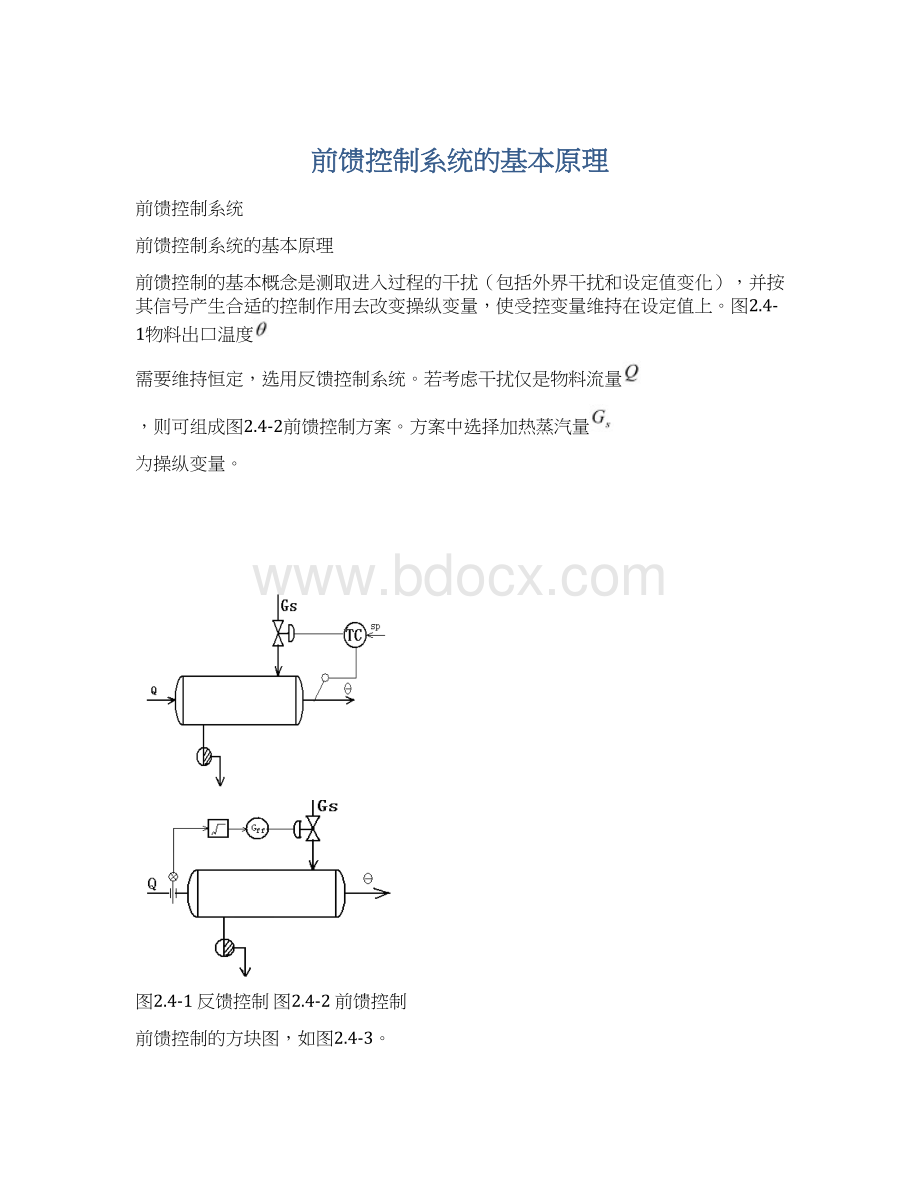

图2.4-1物料出口温度

需要维持恒定,选用反馈控制系统。

若考虑干扰仅是物料流量

,则可组成图2.4-2前馈控制方案。

方案中选择加热蒸汽量

为操纵变量。

图2.4-1反馈控制图2.4-2前馈控制

前馈控制的方块图,如图2.4-3。

系统的传递函数可表示为:

(2.4-1)

式中

、

分别表示对象干扰

道和控制通道的传递函数;

为前馈控图2.4-3前馈控制方块图

制器的传递函数。

系统对扰动

实现全补偿的条件是:

时,要求

(2.4-2)

将(1-2)式代入(1-1)式,可得

=

(2.4-3)

满足(1-3)式的前馈补偿装置使受控变量

不受扰动量

变化的影响。

图2-4-4表示了这种全补偿过程。

在

阶跃干扰下,调节作用

和干扰作用

的响应曲线方向相反,幅值相同。

所以它们的合成结果,可使

达到图2.4-4前馈控制全补偿示意图

理想的控制连续地维持在恒定的设定值上。

显然,这种理想的控制性能,反馈控制系统是做不到的。

这是因为反馈控制是按被控变量的偏差动作的。

在干扰作用下,受控变量总要经历一个偏离设定值的过渡过程。

前馈控制的另一突出优点是,本身不形成闭合反馈回路,不存在闭环稳定性问题,因而也就不存在控制精度与稳定性矛盾。

1.前馈控制与反馈控制的比较

图2.4-5反馈控制方块图图2.4-6前馈控制方块图

由以上反馈控制系统与前馈控制系统方块图可知:

1)前馈是“开环”,反馈是“闭环”控制系统

从图上可以看到,表面上,两种控制系统都形成了环路,但反馈控制系统中,在环路上的任一点,沿信号线方向前行,可以回到出发点形成闭合回路,成为“闭环”控制系统。

而在前馈控制系统中,在环路上的任一点,沿信号线方向前行,不能回到出发点,不能形成闭合环路,因此称其为“开环”控制系统。

2)前馈系统中测量干扰量,反馈系统中测量被控变量

在单纯的前馈控制系统中,不测量被控变量,而单纯的反馈控制系统中不测量干扰量。

3)前馈需要专用调节器,反馈一般只要用通用调节器

由于前馈控制的精确性和及时性取决于干扰通道和调节通道的特性,且要求较高,因此,通常每一种前馈控制都采用特殊的专用调节器,而反馈基本上不管干扰通道的特性,且允许被控变量有波动,因此,可采用通用调节器。

4)前馈只能克服所测量的干扰,反馈则可克服所有干扰

前馈控制系统中若干扰量不可测量,前馈就不可能加以克服。

而反馈控制系统中,任何干扰,只要它影响到被控变量,都能在一定程度上加以克服。

5)前馈理论上可以无差,反馈必定有差

如果系统中的干扰数量很少,前馈控制可以逐个测量干扰,加以克服,理论上可以做到被控变量无差。

而反馈控制系统,无论干扰的多与少、大与小,只有当干扰影响到被控变量,产生“差”之后,才能知道有了干扰,然后加以克服,因此必定有差。

前馈控制系统的几种结构形式

1.静态前馈

由(1-3)式求得的前馈控制器,它已考虑了两个通道的动态情况,是一种动态前馈补偿器。

它追求的目标是受控变量的完全不变性。

而在实际生产过程中,有时并没有如此高的要求。

只要在稳态下,实现对扰动的补偿。

令(1-3)式中的S为0,即可得静态前馈控制算式:

(2.4-4)

利用物料(或能量)衡算式,可方便地获取较完善的静态前馈算式。

例如,图2-4-2所示的热交换过程,假若忽略热损失,其热平衡关系可表述为:

(2.4-5)

式中

——物料比热

——蒸汽汽化潜热

——物料量流量

——载热体(蒸汽)流量

——换热器入口温度

——换热器出口温度

由(2.4-5)式可解得:

(2.4-6)

用物料出口温度的设定值

代替上式中的

,可得

=

(2.4-7)

上式即为静态前馈控制算式。

相应的控制流程示于图2-4-7

图2.4-7换热器的静态前馈控制

图中虚线框表示了静态前馈控制装置。

它是多输入的,能对物料的进口温度、流量和出口温度设定值作出静态前馈补偿。

由于在(2.4-7)式中,Q与(θ1i-θ2)是相乘关系,所以这是一个非线性算式。

由此构成的静态前馈控制器也是一种静态非线性控制器。

应该注意到,假若(2.4-5)式是对热平衡的确切描述的话,那么由此而构筑的非线性前馈控制器能实现静态的全补偿。

对变量间存在相乘(或相除)关系的过程,非线性是很严重的,假若通过对它们采用线性化处理来设计线性的前馈控制器,则当工作点转移时,往往会带来很大误差。

在化工工艺参数中,液位和压力反映的是流量的积累量,因此液位和压力的前馈计算一般是线性的。

但是温度和成分等参数它们代表流体的性质,其前馈计算常以非线性面目出现。

从采用前馈控制的必要性来看,一般是温度和成分甚于液位和压力。

一方面是由于稳定前者的重要性往往甚于后者,另一方面温度和成分对象一般有多重滞后,仅采用反馈调节,质量还会不和要求。

增加前馈补偿是改进控制的一条可行途径。

对温度和成分控制应考虑采用非线性运算和动态补偿。

图2.4—7中的前馈补偿器输出是作为蒸汽流量回路的设定值。

设置蒸汽流量回路是必要的,它可以使蒸汽流量按前馈补偿算式(2.4-7)式的要求进行精确跟踪。

2.前馈—反馈控制系统

在理论上,前馈控制可以实现受控变量的不变性,但在工程实践中,由于下列原因,前馈控制系统依然会存在偏差。

1)实际的工业对象会存在多个扰动,若均设置前馈通道,势必增加控制系统投资费用和维护工作量。

因而一般仅选择几个主要干扰作前馈通道。

这样设计的前馈控制器对其它干扰是丝毫没有校正作用的。

2)受前馈控制模型精度限制。

3)用仪表来实现前馈控制算式时,往往作了近似处理。

尤其当综合得到的前馈控制算式中包含有纯超前环节

或纯微分环节

时,它们在物理上是不能实现的,构筑的前馈控制器只能是近似的:

如将纯超前环节处理为静态环节,将纯微分环节处理为超前滞后环节。

前馈控制系统中,不存在受控变量的反馈,也即对于补偿的效果没有检验的手段。

因此,如果控制的结果无法消除受控变量的偏差,系统也无法获得这一信息而作进一步的校正。

为了解决前馈控制的这以局限性,在工程中往往将前馈与反馈结合起来应用,构成前馈—反馈控制系统。

这样既发挥了前馈校正作用及时的优点,又保持了反馈控制能克服多种扰动及对受控变量最终检验的长处,是一种适合化工过程控制、较有发展前途的控制方法。

换热器的前馈——反馈控制系统及其方块图分别表示在图2.4-8和图2.4-9。

图2.4-8换热器的前馈—反馈控制系统图2.4-9前馈—反馈控制系统方块图

图2.4-9所示前馈—反馈控制系统的传递函数为

=

(2.4-8)

应用不变性原理条件

时,要求

,代入(2.4-8)式,可导出前馈控制器的传递函数为

(2.4-9)

比较(2.4-9)式和(2.4-3)式可知,前馈—反馈控制与纯前馈控制实现“全补偿”的算式是相同的。

前馈—反馈系统具有下列优点:

从前馈控制角度,由于增添了反馈控制,降低了对前馈控制模型的精度要求,并能对未选作前馈信号的干扰产生校正作用。

从反馈控制角度,由于前馈控制的存在,对干扰作了及时的粗调作用,大大减小了控制的负担。

3.前馈—串级控制系统

分析图2.4-6换热器的前馈—反馈控制系统可知,前馈控制器的输出与反馈控制器的输出叠加后直接送至控制阀,这实际上是将所要求的物料量F与加热蒸汽量FS的对应关系,转化为物料流量与控制阀膜头压力间的关系。

这样为了保证前馈补偿的精度,对控制阀提出了严格的要求,希望它灵敏、线性及尽可能小的滞环区。

此外还要求控制阀前后的压差恒定,否则,同样的前馈输出将对应不同的蒸汽流量,这就无法实现精确的校正。

为了解决上述两个问题,工程上将在原有的反馈控制回路中再增设一个蒸汽流量副回路,把前馈控制器的输出与温度控制器的输出叠加后,作为蒸汽流量控制器的给定值。

图2.4-10前馈—串级控制系统

图2.4-11前馈—串级控制系统方框图

(2.4-10)

因为串级系统最佳设计

则

≈1,

根据不变性原理当

则

(2.4-12)2.4-12曲线图

前馈控制规律的实施

1.系统设计

对可测不可控的干扰,变化幅度大,且对被调参数影响大,工艺指标要求严格工艺要求实现参数间的某种特殊关系,即按某一种数学模型来进行调节

2.前馈补偿装置的控制算法

通过对前馈控制系统的几种典型结构形式的分析可知,前馈控制器的控制规律取决于对象干扰通道与控制通道的特性。

由于工业对象的特性极为复杂,这就导致了前馈控制规律的形式繁多,但从工业应用的观点看,尤其是应用常规仪表组成的控制系统,总是力求控制仪表的模式具有一定的通用性,以利于设计、运行和维护。

实践证明,相当数量的工业对象都具有非周期性与过阻尼的特性,因此经常可用一个一阶或二阶容量滞后,必要时再串联一个纯滞后环节来近似它。

(2.4-13)

⑴超前滞后环节

(2.4-14)

(2.4-15)图2.4-13超前滞后环节的等效图

⑵纯滞后补偿

(2.4-16)

当

较小时,

=

(2.4-17)

(2.4-18)

上式所示为带有纯滞后的“超前—滞后”前馈控制规律,其纯滞后环节按

(2.4-19)

近似展开。

此种“超前—滞后”前馈补偿模型,已成为目前广泛应用的一种动态前馈补偿模式。

这种通用型前馈控制模型在单位阶跃作用下的输出特性为:

(2.4-20)

式中,

,

<1,

<

过补偿;

>1,

>

欠补偿。

相应于

<1与

>1的时间特性曲线示于图2.4-14及2.4-15。

图2.4-14过补偿(

<1)图2.4-15欠补偿(

>1)

由图可见,当

>1时,即

>

,前馈补偿带有超前特性,适用于对象控制通道滞后(这里的滞后是指容量滞后,即时间常数)大于干扰通道滞后。

而若

<1时,即

<

,潜亏补偿带有滞后性质,适用于控制通道的滞后小于干扰通道的滞后。