设备管理使用手册压裂酸化设备分册.docx

《设备管理使用手册压裂酸化设备分册.docx》由会员分享,可在线阅读,更多相关《设备管理使用手册压裂酸化设备分册.docx(30页珍藏版)》请在冰豆网上搜索。

设备管理使用手册压裂酸化设备分册

杰瑞JR5380TYL压裂车

技术规范、操作与维护保养规程

第一部分:

技术规范

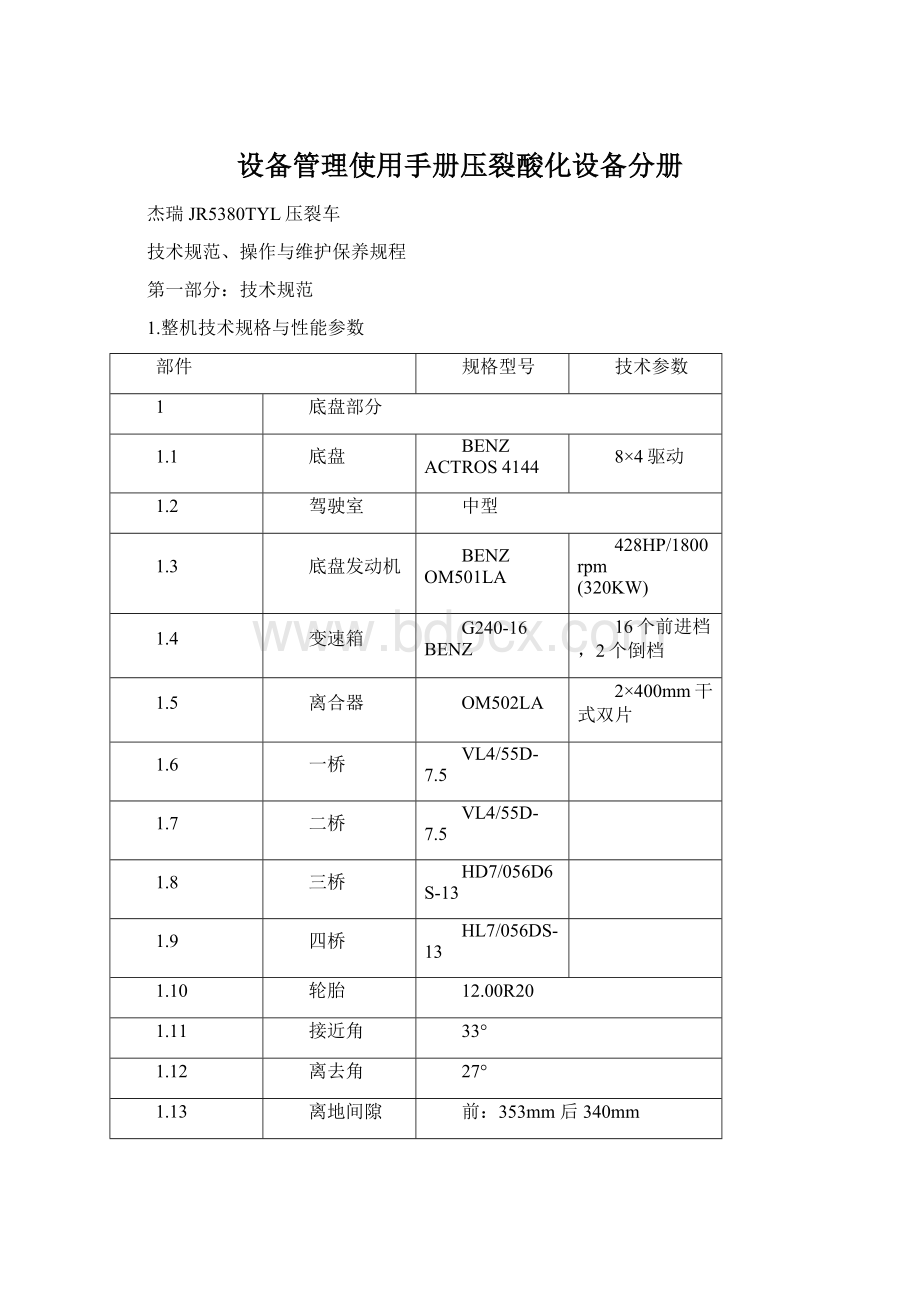

1.整机技术规格与性能参数

部件

规格型号

技术参数

1

底盘部分

1.1

底盘

BENZACTROS4144

8×4驱动

1.2

驾驶室

中型

1.3

底盘发动机

BENZOM501LA

428HP/1800rpm (320KW)

1.4

变速箱

G240-16BENZ

16个前进档,2个倒档

1.5

离合器

OM502LA

2×400mm干式双片

1.6

一桥

VL4/55D-7.5

1.7

二桥

VL4/55D-7.5

1.8

三桥

HD7/056D6S-13

1.9

四桥

HL7/056DS-13

1.10

轮胎

12.00R20

1.11

接近角

33°

1.12

离去角

27°

1.13

离地间隙

前:

353mm后340mm

1.14

爬坡能力〔tgα〕

41T时,55.1%

1.15

外型尺寸

长×宽×高10.8×2.5×4.0m

1.16

总质量

37660kg

2

特设部分

2.1

发动机

CAT3512B

1678KW/1900rpm。

2.2

变矩器

ALLISONS9820M

电磁液压变速

2.3

压裂泵

OFM2250

三缸单作用泵

减速比:

6.353∶1

柱塞直径×冲程∶4.5″×8″

2.4

控制系统

杰瑞SFC2.0压裂泵控系统

2.主要部件总成技术规格与性能参数

2.1台上卡特彼勒3512发动机技术规格与性能参数

序号

项目

规格参数

1

型号

CAT3512B

2

额定功率

1678kw〔2250HP/1900rpm〕

3

气缸与排列

12缸-V列

4

缸径×行程

170×190mm(6.69″×7.48″)

5

工作总容积

51.8L

6

压缩比

14.0:

1

7

最大扭矩

8334Nm

8

工作顺序

1-12-4-5-8-11-2-3-10-7-6

9

润滑油压

0.25~0.65MPa

10

润滑油温

81~92℃

11

润滑油容量

152L

12

冷却水温

78℃~104℃

13

冷却液容量

568L

14

外形尺寸

2824×1785×1861mm

15

净重

6645kg

2.2台上ALLISONS9820M变矩器技术规格与性能参数

序号

项目

规格参数

1

型号

AllisonS9820M

2

最高转速

2100rpm

3

最大扭矩

8270Nm

4

润滑油容量

79.5L

5

正常工作油温

82℃~103℃,最高不超过121℃

6

润滑油压

1、2档220~250psi,3~8档150~170psi

7

重量

干:

1678kg湿:

1706kg

8

外形尺寸

长×宽×高:

1836×914×993mm

9

S9820M变矩器传动比

档位

1

2

3

4

5

6

7

传动比

3.75

2.69

2.20

1.77

1.58

1.27

1.000

2.3台上OFM大泵技术规格与性能参数

序号

项目

规格参数

1

型号

OFM2250

2

柱塞直径×冲程

Φ114.3mm×203.2mm〔4.5〞×8〞〕

3

额定工作压力

105MPa

4

容积效率

≥90%

5

最##杆推力

104015kgf

6

最大泵速

330rpm

7

最大排量

1.9m3/min

8

动力端润滑油压

冷车100~175psi,热车70~100psi,热车最低40psi

9

动力端最高润滑油温

80℃

10

压裂泵压力、排量表

档位

传动比

主动轴转速rpm

泵主轴转速rpm

冲程

mm

Φ114.3mm(4.5in)柱塞

压力MPa

排量m3/min

1

3.75

507

80

203.2

105

0.5

2

2.69

706

111

105

0.7

3

2.20

864

136

89

0.9

4

1.77

1073

169

72

1.1

5

1.58

1203

189

64

1.2

6

1.27

1496

235

52

1.5

7

1.000

1900

299

41

1.9

第二部分:

操作规程

1.行车部分

参照《BENZACTROS4144型底盘车的技术规范、操作与维护保养规程》执行。

2.台上部分

2.1启动前的检查

序号

检查部位

检查点名称

检查内容与要求

1

台上发动机

机油

油面应在油尺的ADD与FULL之间并靠近FULL处必要时添加

2

台上发动机

冷却液

液面应在膨胀水箱的中部,不足时应添加同型号的冷却液

3

台上发动机

气、液路管线

所有的气、液路管线与接头连接牢固,无松动、

渗漏

4

台上发动机

打气泵与发电机皮带

皮带完好,松紧度合适。

5

燃油箱

燃油

油量充足,燃油管线紧固,无渗漏。

6

液压油箱

液压油

油面应在标尺2/3以上,油箱出口球阀在开启位置,液压管线紧固,无渗漏。

7

仪表箱

仪表

仪表箱固定牢固,油压表回零,温度表指示当前温度。

8

控制箱

仪表、指示灯与触摸操作屏

电缆连接紧固,开启电源后,各指示灯正常,触摸屏各参数显示正常,档位置于空挡。

9

电缆箱

电缆与护罩

电缆排列整齐,护罩完好牢靠。

10

变矩器

液压油

油面在停车状态下应充满检查窗

11

变矩器

液压管线与接头

检查变矩器液压管路以与液压油节温器、滤清器等联接紧固情况,确保不渗不漏。

12

OFM大泵

大泵润滑系统

油面应在检查窗4/5以上,必要时添加。

OFM泵动力端各部润滑油管、润滑油压传感器、润滑油泵、粗细滤清器等完好坚固,油箱出口球阀在开启位置。

13

OFM大泵

盘根润滑油与气动隔膜泵

油量足够使用,必要时添加。

气动隔膜泵固定可靠,油、气管线无渗漏。

14

传动轴

护罩与十字头

护罩固定良好,十字头连接紧固、润滑良好。

15

散热器

支架与管线

支架固定牢固,螺丝无松、断,冷却风扇、冷却液马达与液压管路、四通道散热器必须坚固完好,无渗漏。

16

全车

其他附件与高、低压管线

车上所有附件与高、低压管线必须固定牢靠,所有部件保护罩完好并坚固。

2.2启动程序

连接远控箱:

灰色线为电源线,连接控制箱与远控箱的“电源〞接口;绿色线为通讯线,连接控制箱与远控箱的“通讯〞接口。

2.2.2打开位于驾驶室后侧的电瓶箱电源开关,将控制箱“供电〞开关向上扳动给台上发动机供电,将“仪表供电〞开关向上扳动启动触摸屏,进入杰瑞SFC2.0压裂泵控系统〔若连接远控箱,还要将“远控供电〞开关打开〕。

2.2.3打开底盘车电源,确定档位在空挡,启动底盘发动机运转,待系统气压≥0.6MPa后,踏下离合器踏板,保持约10秒钟,将取力器开关的上部按下,取力器开关中部的指示灯若闪烁1.5秒钟后点亮〔此时显示屏上会显示

〕,证明取力器已接合,然后稳抬起离合器。

2.2.4提高底盘发动机转速至1700rpm,然后将控制箱“启动〞开关向上扳动,启动台上发动机〔在液压马达启动时,启动液压油压力应达到1000~1500psi〕,待发动机起动着后,松手开关同时复位。

2.2.5如果10-15秒内发动机起动不着,应停止起动,等待15秒左右再进行起动。

若3次起动不着,则应检查故障原因,待故障排除后方可再起动。

2.2.6发动机启动着后,应立即打开气路系统上过滤减压阀右侧的扳钮开关,完成柱塞泵液力端气动隔膜泵供气。

2.2.7台上发动机运转正常后,进入驾驶室,踏下离合器踏板,将取力器控制开关下部按下,待开关中部的指示灯熄灭,同时确定排档在空档位置时,松开离合器,然后熄火底盘发动机。

2.2.8启动后的检查:

〔发动机起动着后,在700rpm怠速下运行〕

序号

检查部位

检查点名称

检查内容与异常处置要求

1

台上发动机

仪表盘

怠速油压应在0.27~0.4MPa;若发动机起动15秒后,油压低于0.14MPa(20Psi)以下,应与时熄火停机,查明原因并与时排除故障后方可再启动。

2

控制箱

指示灯

发动机、变矩器与SPM泵的指示灯应点亮;若有熄灭或闪烁报警的应停机检查相应部件并解决问题。

3

控制箱/远控箱

触摸屏各仪表参数

触摸屏显示的各仪表参数应正常准确无报警提示,若有错误或报警提示应停机检查相应部件并解决问题。

3

台上仪表盘

特设仪表参数

发动机油压在0.24~0.76MPa(35~110Psi),满负荷最小油压不能低于0.28MPa,气压100~120Psi,OFM泵润滑油压70~175Psi,变矩器油压≥150Psi。

4

特设各部件

发动机、变矩器、OFM泵运转正常,无异响。

5

变矩器

润滑油面

观察窗内应见油面〔注:

润滑油温度在82-93℃时液面应在检查窗的中部〕。

6

OFM泵

柱塞盘根

气动隔膜泵工作正常,各柱塞盘根润滑良好。

7

OFM泵润滑油箱

润滑油面

润滑油面应高于润滑油出口上缘。

8

全车电气液路

全车电气液路正常,无渗漏。

2.3运行程序

2.3.1发动机在怠速运转5~10min后,各部运转正常,则应将转速提高到1200~1300rpm待温或待命,直到冷却液温度达到至少54℃(130F),但此时油门可加大但不能全开,温度至少达70℃后油门方可全开,即可进入全负荷工作状态。

正常工作时转速为1800~1900rpm。

严禁发动机在长时间怠速状态下运转,否则对发动机危害较大,易造成积炭和拉缸。

对于涡轮增压发动机,油压未达到0.35MPa以上,发动机加速不要超过1000rpm。

软件操作

2.3.3.1启动界面

开机正常后进入启动界面,详见图一。

此界面包括本压裂泵控系统的版本信息和语言选择。

图1

采用的控制系统版本为:

SFC2.0。

中英文切换:

在主界面中的中国国旗对应的按键为中文,美国国旗对应的按键为英文。

按下相应的按键可进入监控界面。

2.3.3.2主监控界面

点击“监控〞对应的按键,进入图2所示界面。

本界面总共包括9列,前8列为8个单机列,分别控制1~8压裂单元;最后一列是组操作列,在设定好组网的情况下,可同时控制8台压裂单元。

当泵1~8没有与压裂单元通讯时,界面显示如图中所示灰色部分,一些功能键被隐藏或屏蔽,不能进行相应操作;当泵与压裂单元通讯时,相应的压裂单元会显示为图中彩色界面,可以对相应的压裂单元进行操作控制。

图2

主监控界面主要由以下几部分组成:

表一:

序号

名称

说明

A

泵控单元菜单

点击相应的

、

等按钮,可以进入对应的单机监控界面,如图3所示。

B

变速箱控制单元

a)此模块主要控制变速箱的换挡。

两个上下图标

用于变速箱的升档和降档,每按下一次,档位变换一次;

b)中间是档位信息显示框

,左边白底黑字是实际档位,右边黑底白字是期望档位,通常这两个框中的数字是相同的,当数字不同时,需要检查故障;

c)左边的闭锁指示灯

,用于显示变速箱的闭锁情况,通常在发动机转速在1500rpm左右时,指示灯状态油红色变为绿色;

d)刹车按键用于控制变速箱的刹车,它的功能与档位是互锁的。

也就是说,只有在空档时才能刹车,同样在刹车时也不能换挡。

当按下时,底色变为橙色,说明处于刹车状态。

C

怠速空档

按下此按键,会弹出一个“确认对话框〞,如图2中第三列所示,当单击“确认〞时,发动机回到怠速,变速箱回到空档。

当单击“取消〞时,无任何操作。

D

发动机控制单元

此模块主要作用是调节发动机的油门,以控制发动机转速。

两个大的

图标,可快速调节油门转速;两个小的

图标可缓慢调节油门转速。

操作时一直按下油门不放,油门会按照一定速率进行升降;也可点击油门按钮进行油门的升降。

E

泵作业信息单元

本单元主要显示泵作业时的大泵压力,大泵瞬时排量和总排量等信息。

大泵压力如果超过限定值,会发生超压报警,此时大泵压力信息框会闪烁提示。

此时不能进行升油门和升档操作。

F

复位、清零

按钮:

当超压保护情况得到解决后,用于超压控制恢复正常状态。

用于累计排量归零。

G

报警单元

显示发动机,变速箱和柱塞泵的报警状态。

H

泵机号

用于显示当前压裂泵的编号。

当前默认为1~8号车。

I

操作锁定

当设备处于正常运行状态时,为了防止误操作,按下本按键,可以锁定本单机列中的发动机油门和变速箱空档。

J

组操作号

参考单机操作号和组操作号设定。

K

单机操作号

当单机列中的单机操作号等于组操作号时,此时表示本单机列编入到组操作中去了,最右边的组操作列可以控制其中的设备。

L

组操作号设定

本输入框可以输入数字1~9,用于设定组操作号。

例如,本输入框输入数字2,通讯已经连接上的单机列的组操作号也会显示2。

M

急停

当出现紧急情况时,按下本按键,为了防止误操作,会弹出确认对话框,如果选择确认,会熄火本发动机。

此按键仅用于紧急情况使用,不能当作发动机熄火使用。

下次启动时,要确认发动机紧急熄火阀已经拉开。

N

瞬时排量

显示所有设备的瞬时排量之和。

累计排量

显示所有设备的累计排量之和。

O

组发动机控制单元

可控制所有在组内的发动机油门的升降。

P

总怠速空档

可控制所有的发动机回怠速,变速箱回空档。

Q

组变速箱控制单元

可控制所有在组内的变速箱的档位升降。

2.3.3.3单机监控界面

单机监控界面的信息相对于主监控界面,信息更加丰富,增加了发动机启动/熄火、作业曲线、监视仪表、报警等。

信息表现也更加直观,便于理解。

图3

本界面主要分为大泵、发动机和变速箱三个主要部分。

每个主要部分又包含子部分,用于实现不同的功能。

如表二所述:

表二:

序号

名称

说明

A

菜单栏

按下相应的按键,进入对应的界面。

B

泵报警

当出现高油温,低油压的情况会出现报警。

当图8中设定为零时,会取消报警功能。

C

水马力

显示作业时大泵输出的水马力。

D

泵油温、油压

显示作业中大泵润滑油的温度和压力。

与仪表箱中的仪表互为备用。

E

趋势图

可同时显示大泵压力和瞬时排量两条曲线。

F

泵单元

划分为泵信息显示区域。

〔2000〕代表2000型压裂单元。

G

发动机报警

包含以下部分:

1、高水温2、低油压,当图8中设定为零时,会取消这两个报警功能。

3、发动机监视仪表报警4、柴油液位低报警。

发动机停止

发动机监视仪表右上角的停止报警时,此报警出现时,要立即停机,排除故障。

H

发动机单元

划分为发动机信息显示区域。

I

发动机水温,油压

显示冷却液温度和机油压力。

J

日期时间

可以显示当前的日期、时间。

K

启动

用于发动机的启动。

启动时,首先查看该单元是否满足启动条件,如果没有问题,按下此按键,当屏幕上发动机转速达到600转以上,说明发动机启动成功。

熄火

熄火时,一直按下本按键,直到转速显示为零。

L

紧急熄火

当出现紧急情况时,按下本按键,为了防止误操作,会弹出确认对话框,如果选择确认,会熄火本发动机。

此按键仅用于紧急情况使用,不能当作发动机熄火使用。

下次启动时,要确认发动机紧急熄火阀已经拉开。

M

发动机油门控制

与主监控画面中的描述类同,此处不再赘述。

N

油门电压

显示当前油门的电压,每点一下油门,可以查看升量。

O

发动机负载

显示发动机的负载率。

P

变速箱油温油压

变速箱出现高油温,低油压的情况会出现报警。

Q

变速箱控制

与主监控画面中的描述类同,此处不再赘述。

R

怠速空档

显示作业中变速箱油的温度和压力。

与仪表箱中的仪表互为备用。

S

参数设定

参考.5

T

参数校准

参考.4

U

刹车

与主监控画面中的描述类同,此处不再赘述。

V

泵排量信息

与主监控画面中的描述类同,此处不再赘述。

W

泵压力信息

与主监控画面中的描述类同,此处不再赘述。

X

一档试压

按下此按键,会出现图4所示画面。

通过调整设定压力和时间,达到要求压力。

具体操作如下:

a)设定试压时间,时间设定是有限制的,最少100ms,最大9999ms,在进行操作的时候,需要根据实际情况来设定。

b)设定压力,设定你需要的试验压力。

c)按下“试压〞,变速箱会在一档工作至设定时间,时间到后,会自动回到空档。

如果没有达到预期压力,可重复上述步骤。

强烈建议用户使用本按键进行试压操作。

图4

2.3.3.4参数校准界面

单击参数校准按键,会弹出密码输入框,密码为6666。

输入成功后,再次单击本按键,会弹出图5所示的蓝底参数校准区域。

用于对泵压力,排量参数的校准,以与单机公英制的设定。

注意:

a)必须在管路中没有压力的时候进行“零点校准〞!

b)套管压力与油管压力只有在接入时才进行校校准,其它它时间请勿校准。

不要在作业过程中进行“零点校准〞,否则会引起操作故障。

图5

表三:

序号

名称

说明

A

泵压力

显示大泵压力变送器的电流值以与默认最大量程〔103.4MPa〕,零点校准用于空管时的传感器归零。

如果更换了压力变送器,应该以更换的压力变送器量程为准。

B

瞬时排量

用于标定排量传感器的最大量程。

C

泵效率

用于标定大泵的工作效率,本机设定为100%。

D

公英制

对单台泵单元进行公英制切换。

2.3.3.5参数设定界面

单击参数设定按键,进如图八所示界面,用于对油门增量值,发动机、变速箱和柱塞泵相应介质的温度和压力临界值进行设定:

图6

表四:

序号

名称

说明

A

报警

设定发动机、变速箱和柱塞泵的水温和油压的报警临界值。

B

油门升降速

通过本设定值实现油门的缓慢升降,减少对发动机、变速箱等各种设备的冲击。

本设定用户一般无需设置。

C

油门设定

设定油门加减的转速增量值。

用户进行加减油门的操作时,发动机转速会根据用户的设定转速改变转速数值。

大油门的调节范围是40~200,小油门的调节范围20~100。

D

比例因子

当用户屏上油温油压表读数与直感表存在小许误差,可设定本比例因子与当前读数进行相乘,与直感表进行校订。

默认因子为为1。

E

出厂设置

本按键可实现一键将所有参数设定值恢复至出厂状态,大大简化用户操作。

2.3.3.6远控网络设置

图7

触摸屏最多能控制8台泵车,如果不进行设置,界面上的泵一到泵八分别代表1到8号车。

泵车的编号在出厂时就已经设定。

默认连接车号会根据用户车辆的数量依次向下排。

本控制系统按照99台压裂单元进行设计,当设备编号超过8时,即客户有8台以上的设备,可使用本功能进行连接设备号大于8的泵车。

如图7和图8所示,泵一~四分别连接了9~12号泵车。

设置时,在图7界面中的网络设置中,泵一~四对应的行输入数字9~12,数字键盘按回车,然后点击确认,此时泵三就连接11号车,经过短暂的通讯时间后就可连接上。

通过这个功能,远控屏可以控制客户最高编号为99的压裂单元。

图8

2.3.4工作中的操作

2.3.4.1在CAT3512发动机运转待命阶段,打开柱塞润滑开关,将气压调整到0.15~0.3MPa。

2.3.4.2根据施工指挥指令将超压保护压力值调到规定值。

2.3.4.3检查确保各部位工作情况正常,等待指挥指令。

2.3.4.4档位有7个工作档,一个刹车档和一个空档,在换档时必须注意:

操作时触摸屏点击时间间隔不能过快,留给电脑有足够的反应时间。

2.3.4.5正常施工开泵之前,必须先进行试压。

试压前,应使设备处于正常运转状态,按有关安全操作规程检查各项准备工作,并事先进行泵排空,然后关闭放空阀。

2.3.4.6根据指令,检查设定超压保护值,然后点击“一档试压〞键进行试压,当接近确定的设定压力值时,应立即将档位置于刹车档位置,此时发动机立即怠速,然后检查确定泵与管线高压部位不刺漏。

2.3.4.7试压结束后,解除刹车。

2.3.4.8开泵前,应保证OFM泵的入口有一定的灌注压力,压力值应不低于0.30MPa(428Psi)。

2.3.4.9按施工指令,进行挂挡操作,同时按油门调整箭头增加油门,直至达到施工要求的挡位和发动机转速〔一般为1900rpm〕。

◆注意:

进行长时间连续压裂施工时,必须保证变速箱处于闭锁状态。

压裂施工过程中操作工应做到实时巡回检查不离岗,确保压裂车的正常运转。

2.3.5运行中的巡回检查

序号

检查部位

检查点名称

检查内容与异常处置要求

1

台上发动机

仪表盘

机油压力0.4—0.6MPa,防冻液温度≤99℃,达到102℃时高温报警,107℃时自动保护停机。

系统气压100~120Psi。

2

台上发动机

整机

整机运转平稳,无异响,油、气路无渗漏。

3

变矩器

仪表

变矩器油温在38℃~121℃a

4

变矩器

液压元件

液压管线与滤子连接牢固,无渗漏。

5

液压系统

仪表

系统压力在2000Psi~2500Psi.

6

OFM泵

仪表

润滑油压在70~100Psi,,润滑油温﹤80℃。

7

OFM泵

液力端

上水正常,柱塞润滑良好。

水封与盘根密封良好。

8

OFM泵

动力端

运转正常,无异响。

9

OFM泵

气动隔膜泵

气动隔膜泵工作正常,压力为0.15~0.3MPa。

10

冷却系统

冷却风扇旋转正常;冷却马达与管线连接牢固无渗漏。

2.4停车程序

发动机正常停车,先将发动机置于高怠速,将变矩器至空档,使发动机在1000-1200rpm下空负荷运转至少5min,至冷却水温低于80℃后降低发动机转速至低怠速。

关闭柱塞润滑油泵。

在发动机低怠速时,检查发动机润滑油面,查看油尺(ENGINEIDLING)一面,油面应保持在ADD(填加)与FULL(满油)标记之间。

检查变矩器油位窗中油面应在中间位置。

按下远控箱控制界面

按钮或控制箱熄火扳钮,使发动机熄火,退回到主界面,关闭“仪表供电〞和“远控供电〞电源开关。

若不能使发动机熄火,则要将发动机上的红色杆拉出,使其熄火。

然后检查修理控制箱熄火电路系统。

关闭台上电瓶箱开关。

2.4.6对整个特设部分做巡回检查,整改存在的问题。

2.4.7泄压排除泵内与管线内残余压裂液。

冬季气温低于0℃时,必须彻底排尽泵内与管线内的液体

2.4.8拆下远控电缆并将其绕至线盘内固定,盖好插头护盖,放置好远控箱。

2.4.9拆掉高、低压管线与弯头并安放牢固。

2.4.10按出车前巡回检查路线现检查一遍,发现问题与时整改。

1检查各润滑点与油量,必要时添加。

2.4.12检查燃油箱油量并添加。

3将