球罐安装原始资料表格标准版1125.docx

《球罐安装原始资料表格标准版1125.docx》由会员分享,可在线阅读,更多相关《球罐安装原始资料表格标准版1125.docx(41页珍藏版)》请在冰豆网上搜索。

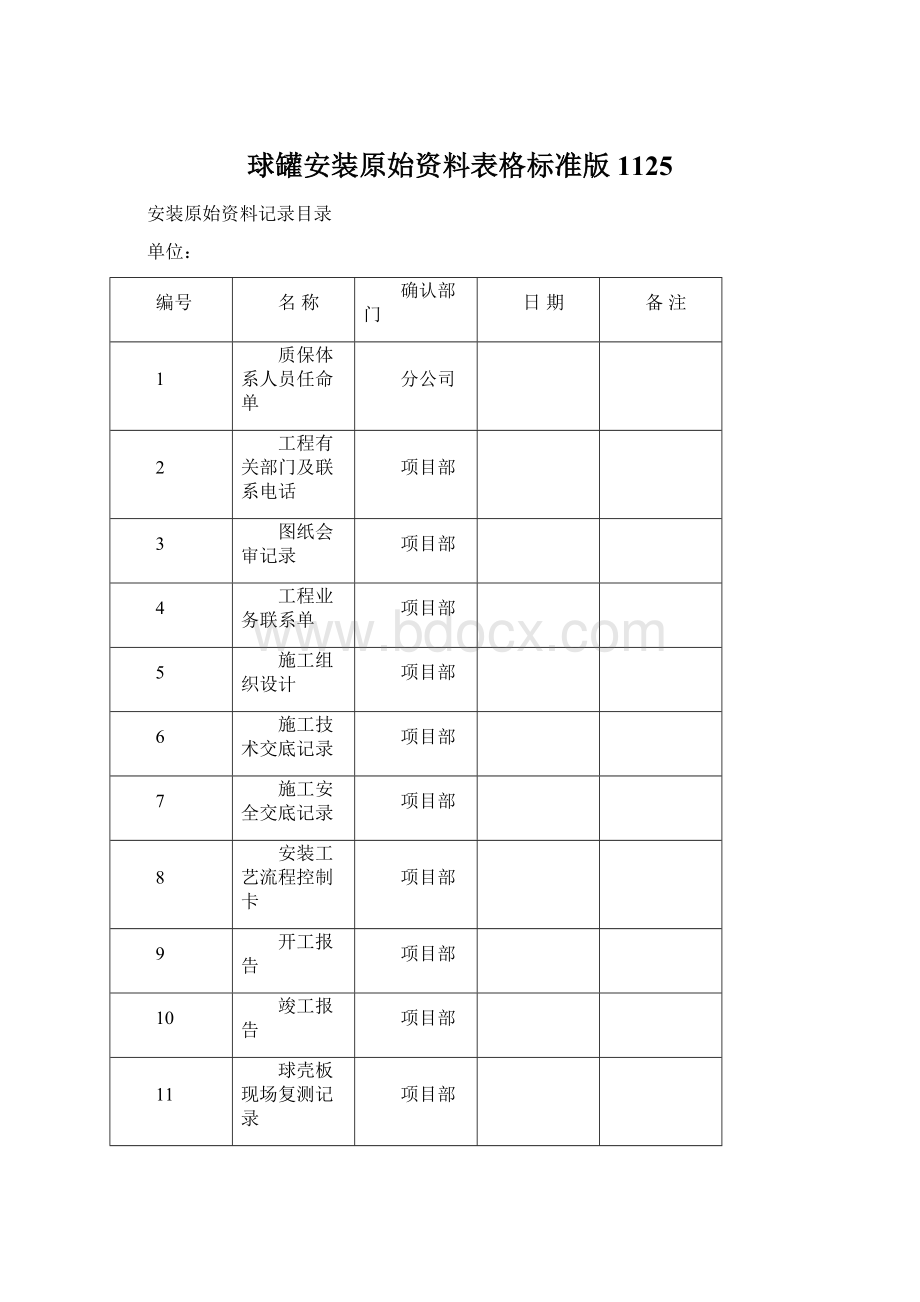

球罐安装原始资料表格标准版1125

安装原始资料记录目录

单位:

编号

名称

确认部门

日期

备注

1

质保体系人员任命单

分公司

2

工程有关部门及联系电话

项目部

3

图纸会审记录

项目部

4

工程业务联系单

项目部

5

施工组织设计

项目部

6

施工技术交底记录

项目部

7

施工安全交底记录

项目部

8

安装工艺流程控制卡

项目部

9

开工报告

项目部

10

竣工报告

项目部

11

球壳板现场复测记录

项目部

12

球罐焊前组装检查记录

项目部

棱角间隙椭圆度

13

球罐焊后检查记录

项目部

椭圆度直径棱角

14

焊前停点记录

项目部

15

焊接工艺卡

项目部

16

返修方案

项目部

17

焊材库温湿度记录

项目部

18

焊材烘烤记录

项目部

19

焊材入库发放回收记录

项目部

20

焊接记录(原始)

项目部

21

焊工焊接情况一览表

项目部

22

探伤委托单及探伤报告

项目部

23

返修通知书

项目部

24

超二次返修通知

项目部

25

预焊件分布图

项目部

26

热处理工艺卡

项目部

27

热处理前停点记录

项目部

28

热处理升温曲线记录

项目部

29

热处理风量、油量记录

项目部

30

热处理柱子移动记录

项目部

31

产品焊接试板流程控制卡

项目部

32

水压前停点记录

项目部

33

脱脂、除锈刷油自检记录

项目部

34

梯子平台安装检查记录

项目部

35

安全阀、阀门等合格证

项目部

36

油漆合格证及检查报告

项目部

37

球罐封闭记录

项目部

38

半成品资料审核记录

项目部

39

半成品验收交接记录

业主

40

监检联系单

项目部

41

基础交接资料

项目部

42

其他外来资料

项目部

43

竣工图(计算书)

项目部

44

45

压力容器图纸汇审记录

工程名称

图纸编号

设计单位

汇

审

记

录

质保工程师:

年月日

工艺责任工程师:

年月日

焊接责任工程师:

年月日

材料责任工程师:

年月日

检验责任工程师:

年月日

热处理责任工程师:

年月日

无损检测责任工程师:

年月日

压力试验责任工程师:

年月日

设备责任工程师:

年月日

反映给设计单位的问题

年月日

设计单位答复结果

年月日

施工技术交底记录

工程名称

交底地点

交底日期

年月日

交底人

施工

交底

主要

内容

接受

交底

人员

签字

交底

反映的

问题

施工安全交底记录

工程名称

交底地点

交底日期

年月日

交底人

施工

交底

主要

内容

接受

交底

人员

签字

交底

反映的

问题

球罐安装工艺流程控制卡

工程名称:

编卡人:

日期:

序号

工作内容

责任人

备注

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

武汉一冶钢结构有限责任公司压力容器分公司

工程开工报告

工程

名称

工程

编号

计划开工时间

年月日

实际开工时间

年月日

工

程

简

要

内

容

工程地点:

简要内容:

开工

条件

具备

情况

建设单位

监理单位

施工单位

负责人:

(公签)

年月日

负责人:

(公签)

年月日

负责人:

(公签)

年月日

武汉一冶钢结构有限责任公司压力容器分公司

工程竣工报告

工程名称

开工日期

年月日

工程编号:

竣工日期

年月日

完成建安工作量

吨

完成的主要实物工作量:

建设单位

监理单位

施工单位

负责人:

(公签)

年月日

负责人:

(公签)

年月日

负责人:

(公签)

年月日

极带组装记录

工程名称:

工程编号:

日期:

年月日

检测项目

错边量(实线旁)

允差mm

0.1S,且≤3

检测工具

量规、样板

间隙量(中间)

2±2

说

明

1.沿焊缝隔500mm检

测一个;

2.开孔必须标注;

3.编号要标注清楚

棱角量(虚线旁)

焊前7,焊后10

备

注

记录:

质检员:

检验责任工程师:

环缝组装记录

工程名称:

工程编号:

日期:

年月日

检测项目

错边量(实线旁)

允差mm

0.1S,且≤3

检测工具

量规、样板

间隙量(中间)

2±2

说

明

1.沿焊缝隔500mm检

测一个;

2.开孔必须标注;

3.编号要标注清楚

棱角量(虚线旁)

焊前7,焊后10

备

注

记录:

质检员:

检验责任工程师:

赤道带组装记录

工程名称:

工程编号:

日期:

年月日

检测项目

错边量(实线旁)

允差mm

0.1S,且≤3

检测工具

量规、样板

间隙量(中间)

2±2

说

明

1.沿焊缝隔500mm检测一个;

2.开孔必须标注;

3.编号要标注清楚

棱角量(虚线旁)

焊前7,焊后10

备

注

记录:

质检员:

检验责任工程师:

赤道带焊后棱角量检验纪录

工程名称:

工程编号:

日期:

年月日

检测项目

错边量(实线旁)

允差mm

0.1S,且≤3

检测工具

量规、样板

间隙量(中间)

2±2

说

明

4.沿焊缝隔500mm检测一个;

5.开孔必须标注;

6.编号要标注清楚

棱角量(虚线旁)

焊前7,焊后10

备

注

记录:

质检员:

检验责任工程师:

环缝焊后棱角量检验纪录

工程名称:

工程编号:

日期:

年月日

检测项目

错边量(实线旁)

允差mm

0.1S,且≤3

检测工具

量规、样板

间隙量(中间)

2±2

说

明

1.沿焊缝隔500mm检

测一个;

2.开孔必须标注;

3.编号要标注清楚

棱角量(虚线旁)

焊前7,焊后10

备

注

记录:

质检员:

检验责任工程师:

极焊后棱角量检验纪录

工程名称:

工程编号:

日期:

年月日

检测项目

错边量(实线旁)

允差mm

0.1S,且≤3

检测工具

量规、样板

间隙量(中间)

2±2

说

明

1.沿焊缝隔500mm检

测一个;

2.开孔必须标注;

3.编号要标注清楚

棱角量(虚线旁)

焊前7,焊后10

备

注

记录:

质检员:

检验责任工程师:

焊后椭圆度检验纪录

工程名称:

工程编号:

日期:

年月日

检测项目

错边量(实线旁)

允差mm

0.1S,且≤3

检测工具

量规、样板

间隙量(中间)

2±2

说

明

1.沿焊缝隔500mm检

测一个;

2.开孔必须标注;

3.编号要标注清楚

棱角量(虚线旁)

焊前7,焊后10

备

注

记录:

质检员:

检验责任工程师:

焊前停点记录

工程名称

工程编号

停

点

内

容

各责任工程师签署意见:

质保工程师:

热处理责任工程师:

工艺责任工程师:

材料责任工程师:

焊接责任工程师:

设备责任工程师:

无损检测责任工程师:

压力试验责任工程师:

备

注

焊接工艺卡

产品名称

工艺卡编号

零件名称

焊接工艺

焊缝位置

工艺评定号

焊工持证项目

基本金属

钢号

厚度

管径

焊接材料

型号

牌号

规格

烘干

温度

烘烤

时间

焊接位置:

气体

配比

流量

预热温度:

℃

层间温度:

℃

后热处理:

℃

保温时间:

h

焊接参数

焊接方法

层次

电源

极性

电流

(A)

电压

(V)

焊接速度

(cm/min)

线能量

(KJ/cm)

伸出长度

mm

备注

编制人:

焊接责任工程师:

日期:

年月日

焊工焊接情况一览表

工程名称:

编号:

名称

焊工

焊缝

名称

质量

情况

返修

情况

一级片

(百分比)

二级片

(百分比)

记录人:

焊接责任工程师:

返修通知书

工程名称

工程编号

返修部位

返修原因

返修要求

打磨尺寸如下:

通知人

无损检测人员:

年月日

接

收

人

年月日

返修结果验收

□合格

验收人:

年月日

球罐热处理前停点记录

工程名称

球罐编号

检查日期

年月日

序号

检查项目

符合标准情况

1

几何尺寸

2

焊缝表面质量

3

无损检测

对接焊缝射线照射及质量分级

超声波探伤

磁粉探伤

渗透探伤

4

所有修补工作

5

预焊接件

以上各项工作已全部结束,符合相关标准,记录齐全,经共同检查确认,

该球罐可进行整体热处理。

备注:

施

工

单

位

质保工程师:

质检工程师:

工艺工程师:

焊接工程师:

检测工程师:

施工单位:

负责人:

年月日

建设单位:

负责人:

年月日

球罐焊后整体热处理工艺卡

工程名称:

球罐编号:

日期:

公称容积

球壳材料

球罐内直径

球壳厚度

加热方式

霍克喷嘴内部燃烧法

产品试板放置位置

球罐顶部,紧贴外壁

热电偶数量

范院校

平均升温速度

50-80℃/h

保温温度

℃

平均降温速度

30-50℃/h

保温时间

h

一、热处理前准备工作:

1.热处理前需要有详细的停点记录

2.将热处理所需的设备准备好

3.热处理前将三块球罐焊接产品试板布置在球罐热处理高温区以外

4.热处理前将支柱拉杆及地脚螺栓全部松开

二、热处理保温工艺

保温被每层厚50mm,共100mm。

球罐人孔、接管连接板等均应进行保温。

从支柱与球壳连接焊缝下部算起,向下至少1000mm范围内的支柱应进行保温

三、测温系统及温度控制工艺

1.测温记录仪:

测温记录仪

2.测温点有镍铬热电偶组成。

测温点应均匀地布置在球壳表面

温度控制:

恒温温度为℃,恒温时间小时。

升温速度在400℃以下不作控制,在400℃以上时升温速度宜控制在50-80℃/h范围内。

降温时,从热处理温度到400℃的降温速度宜控制在30-50℃/h范围,400℃以下可在空气中自由冷却。

在300℃以上的升温和降温阶段球壳板表面上相邻两侧测温点的温差不得大于130℃。

四、柱脚移动

在热处理过程中,应根据升温阶段径向移动柱脚,每升温100℃柱脚向外移动mm,共移动6次。

反之每降温100℃柱脚向内移动5mm,也分6次移完。

每次柱脚移动应作好原始记录。

热处理后,测量支柱垂直度其偏差≤L/1000。

编制人:

热处理责任工程师:

热处理油风控制记录

工程名称

球罐编号

内容

时间

油量

L/H

风压

Kg

平均温度

℃

平均升温速度

℃/0.5h

备注

记录:

热处理责任工程师:

日期:

热处理柱子移动记录

工程名称:

编号:

日期:

项目

温度

柱子移动值(mm)

备注

1#

2#

3#

4#

5#

6#

7#

8#

100℃

升

降

200℃

升

降

300℃

升

降

400℃

升

降

500℃

升

降

600℃

升

降

记录:

专检员:

热处理责任工程师:

实测参数(表一)

实测项目

实测结果

平均升温速度

℃/h

恒温

温度

最高点温度

℃

最低点温度

℃

温差

℃

恒温时间

h

平均降温速度

℃/h

实测工艺曲线图(表二)

产品焊接试板质量控制卡

工程名称:

工程编号:

检查控制

工序内容

试板编号

焊接方法

备注

材质

厚度

产品试板

材料及标记

移值

原钢板编号

下料编号

试板下料位置简图

产品试板

焊接

材料证明

焊接材料

规格/批号

复验结果:

产品试板

焊接说明书

焊接工艺卡

备注:

□有□无

产品试板焊

接人员指定

合格的焊工证

与之相应的合格考试项目

□有□无

产品试板焊

接过程监督

是否严格执行工艺参数

层次

电流

电压

速度

线能量

□是□否

产品试板

外观评定及

射线探伤

焊缝外观检查

□良好□合格

焊缝无损检测

□合格□需返修

记录:

检验责任工程师:

焊接责任工程师:

年月日

现场组焊水压试验停点记录

工程名称

工程编号

停

点

内

容

各责任工程师签署意见:

质保工程师:

热处理工程师:

工艺工程师:

材料工程师:

焊接工程师:

设备工程师:

无损检测工程师:

压力试验工程师:

备

注

球罐除锈脱脂检验记录

工程名称

工程编号

设计压力

工作压力

材质

厚度

施工单位

除锈脱脂的质量情况:

建设单位

负责人(签名):

年月日

施工单位

负责人(签名):

年月日

封罐记录

工程名称

工程编号

封

罐

内

容

封罐时间

年月日

验

收

意

见

□经检查合格,同意封罐

参加

验收

人员

建设单位

负责人(签名):

年月日

施工单位

负责人(签名):

年月日

无损检测委托单

一式二份

工程名称

委托单位

产品规格

材质

壁厚

介质

工作压力

使用温度

℃

方法

内容

项目

超声

UT

射线

RT

磁粉

MT

渗透

PT

测厚

受检部位

检验时间

年月日

至

年月日

年月日

至

年月日

年月日

至

年月日

年月日

至

年月日

年月日

至

年月日

检验数量

m

m

m

m

点

比例

%

%

%

%

%

检验标准

合格级别

接受人:

年月日

填表人:

委托单位:

(盖章)

年月日

返修通知单

工程名称

工程编号

返修部位

返修原因

返修要求

气刨尺寸如下:

通知人

无损检测人员:

年月日

接

收

人

年月日

返修结果验收

□合格

验收人:

年月日

半成品资料审查记录

工程名称:

半成品制造厂家:

序号

原始资料

页数

审查依据

审查结果

备注

1

壳板合格证

2

附件合格证

3

钢板材质证明书

4

附件材质证明书

5

焊缝射线检测报告

6

焊缝超声波探伤报告

7

钢板超声波检测报告

8

磁粉检测报告

9

超声波测厚报告

10

试板机械性能报告

11

壳板排版图

12

壳板材料对照表

13

材料代用单

14

15

16

17

18

19

20

材料责任工程师:

检验责任工程师:

半成品验收交接记录

工程名称:

半成品制造厂家:

序号

半成品名称

规格尺寸

数量

材质

验收复测结果

备注

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

验收人:

专检员:

检验责任工程师:

焊材入库、发放及回收记录

工程名称:

入

库

焊材牌号

规格

批号

生产单位

数量

外观质量评定

生产日期

入库日期

复验日期

运输人

验收人

发

放

名称

领料数量(kg)

领料人

发料人

回收重量(kg)

日期

焊材库管理员:

焊接责任工程师:

焊材烘干管理记录

工程名称:

工程编号:

项目

日期

批号

焊材

型号

焊材

规格

(mm)

重量

(kg)

烘干

温度

(℃)

烘干

时间

(h)

保温

温度

(℃)

保温

时间

(h)

烘烤

次数

干燥箱

编号

备注