金属表面涂层处理.docx

《金属表面涂层处理.docx》由会员分享,可在线阅读,更多相关《金属表面涂层处理.docx(33页珍藏版)》请在冰豆网上搜索。

金属表面涂层处理

涂层制备

要得到质量优良的涂层,其制备过程并不仅限于喷涂工艺参数的优化与控制,还涉及到工况条件分析、基体材料选择、基体预处理、粘结材料选择、喷涂材料选择、喷涂设备选择、涂层性能检测及现场考核等环节,其中,每一个环节都会对涂层质量产生重要影响。

如前文所述,热喷涂技术包含多种喷涂工艺和众多的喷涂材料,在多种领域均可获得应用,但每一种喷涂材料、每一种喷涂工艺都有其自身的特点与局限性,本文不可能覆盖热喷涂涂层制备的所有领域,下面仅就已在工业领域获得广泛应用的耐蚀涂层、耐磨涂层、可磨耗涂层、热障功能涂层以及当前热喷涂涂层的研究热点梯度功能涂层和纳米涂层的制备技术进行简要介绍。

一、耐蚀涂层

热喷涂涂层技术可以作为在腐蚀环境下工作的机器零部件的防护技术,但由于零部件所处的腐蚀环境千变万化,包括干燥大气、海洋大气、城市大气、工业大气、土壤环境、淡水环境、海水环境、腐蚀性气体、腐蚀性液体等,在不同的腐蚀环境中需要选择最合适的热喷涂工艺和涂层材料来满足其防护要求。

其中,采用电弧喷涂技术制备Al、Zn及其合金防腐涂层的应用最为广泛,特别是防止铁和钢在空气、淡水或盐水中的腐蚀非常有效,已在钢架结构、桥梁、输电塔、海洋工程、煤矿井筒、罐体内壁、船体、热电厂锅炉“四管”等方面获得成功应用。

目前,电弧喷涂技术是国内发展最快、普及程度最高的热喷涂技术之一。

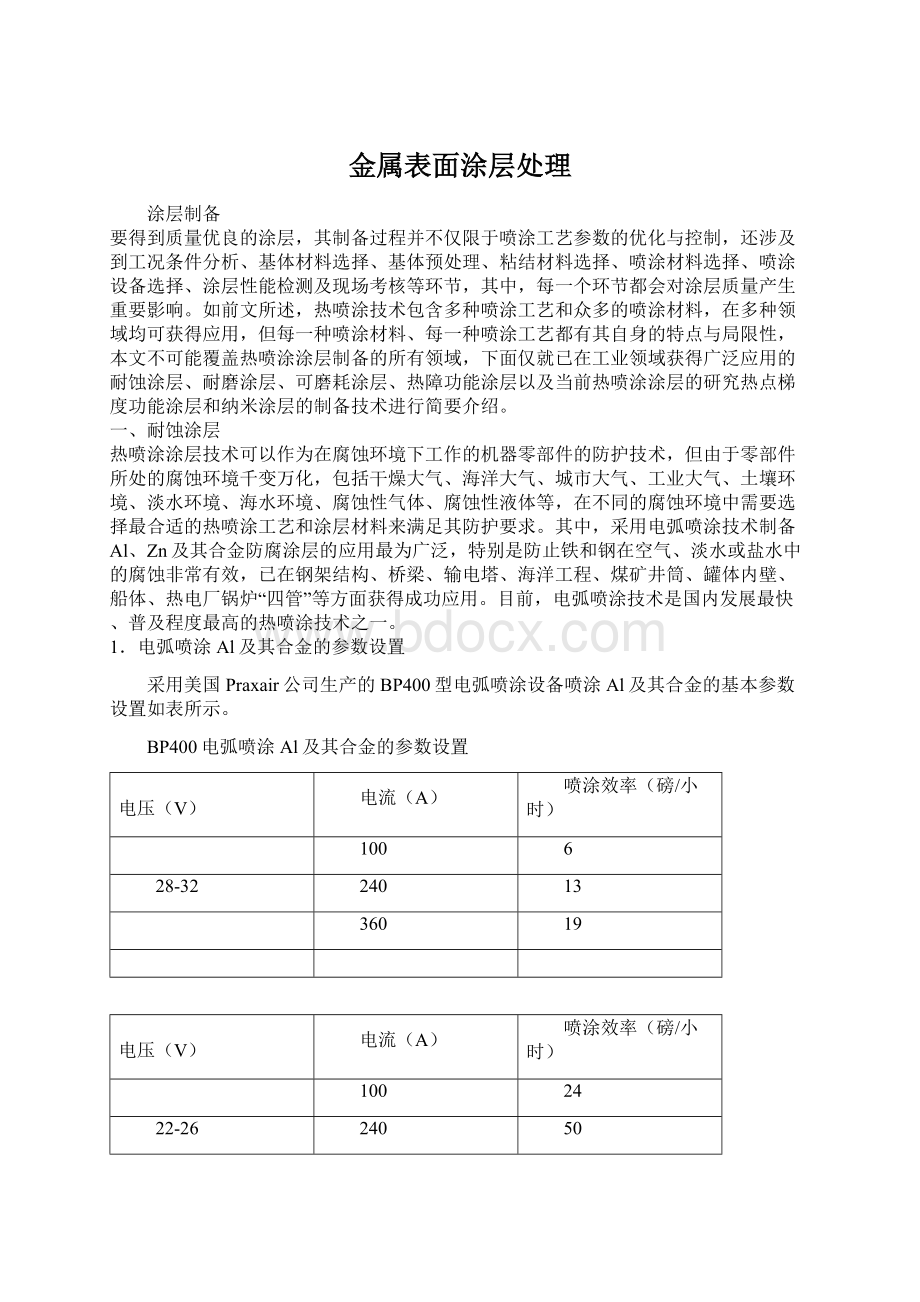

1.电弧喷涂Al及其合金的参数设置

采用美国Praxair公司生产的BP400型电弧喷涂设备喷涂Al及其合金的基本参数设置如表所示。

BP400电弧喷涂Al及其合金的参数设置

电压(V)

电流(A)

喷涂效率(磅/小时)

100

6

28-32

240

13

360

19

电压(V)

电流(A)

喷涂效率(磅/小时)

100

24

22-26

240

50

360

73

2.电弧喷涂Zn及其合金的参数设置

采用美国Praxair公司生产的BP400型电弧喷涂设备喷涂Zn及其合金的基本参数设置如表所示。

BP400电弧喷涂Zn及其合金的参数设置

喷涂Zn涂层具有耐酸性较弱,适用于pH为6-12范围内的环境,如果工件处于酸性条件,选择铝涂层耐蚀性能更好。

在喷涂Zn涂层时,需要注意的是,锌烟雾是有毒的,一定要保证有良好的通风条件,同时要特别注意呼吸系统的防护。

3.耐蚀涂层封孔处理

由于热喷涂涂层总具有一定的孔隙,孔隙率形态、大小及其分布状况随热喷涂工艺及喷涂材料的不同而存在差别,其分布可从小于1%到大于15%不等,这些孔隙可能互相联接,且从涂层表面到基体均具有孔隙特性,但是,当涂层厚度满足一定要求时,孔隙不会贯穿整个涂层而侵蚀到基体。

为了防止或阻止在涂层/基体界面处发生的腐蚀,并延长涂层的使用寿命,常对耐蚀涂层进行封孔处理,以填充这种孔隙。

作为耐蚀涂层封孔处理的材料,应具有以下特性:

(1)足够的渗透性;

(2)耐化学或溶剂作用;

(3)一定的机械性能;

(4)一定的耐温性;

(5)不影响涂层或基体的性能;

(6)使用安全。

实际操作时,在热喷涂之后,涂层应首先采用蚀洗涂料(通常用磷酸)进行封孔前预处理,在表面形成一层复合磷酸盐薄膜,该薄膜有助于封孔剂的粘结。

试验结果表明,在钢铁基体上采用低粘性封孔剂进行封孔处理,可以提高铝、锌涂层的防腐蚀性能。

这些封孔剂包括:

乙烯树脂、硅酮树脂、酚醛、改进型环氧酚醛和聚胺酯等。

针对不同的环境使用温度,应选择不同的封孔剂,其中,乙烯树脂的最高使用温度为65℃;酚醛树脂的使用温度为150-260℃;用铝做颜料的硅酮树脂封孔剂的使用温度可达480℃,主要用于排气管、消声器等零件的封孔处理;含有铝的煤焦油封孔剂的使用温度可高达870-980℃,主要用于在该温度下工作的铝和镍铬类涂层的封孔处理。

石蜡作为封孔剂使用时,不仅能耐海水、淡水及大多数的酸和碱,而且常常用作食品和化学工业机械零件表面涂层的封孔与润滑,以解决存在的污染问题。

常用的封孔剂如表所示。

常用封孔剂

封孔剂代码

说明

Praxair-TAFA公司牌号

a

专有封孔剂

P7

b

蚀洗涂料

4526

ct

煤焦油环氧树脂

4538

d

透明或象牙色Plasite7155

f

1-透明Plasite7155

1-象牙色Plasite7155

g

1-透明Plasite7155

1-白色Plasite7133

h

1份vc+1份Tributyl氧化锡

p

油漆

s

硅醇酸树脂(260℃)

4545

sa

铝硅树脂(538℃)

4503

vc

乙烯树脂聚合物

4550-4556

为了保证良好的渗透性,在进行封孔处理前,应对封孔剂进行稀释处理,并采用真空浸渗封孔方法,该法可利用真空环境,将涂层孔隙中的空气抽出,并利用毛细作用将封孔剂引进抽空的涂层孔隙中,从而增强涂层的耐蚀效果。

4.耐蚀涂层的选择

采用电弧喷涂Al、Zn涂层进行防腐处理时,比较简单扼要的涂层选择方案可参见表所示。

在表涂层选择一栏中,Al、Zn前面的数字代表该涂层的厚度,单位为密耳,如数字3代表该涂层厚度为3密耳,即0.003英吋(75μm);Al、Zn后面的字母代表该涂层所需要的封孔处理方法。

防腐涂层简明选择表

腐蚀环境

预期效果

涂层选择

Zn

Al

大气腐蚀

乡村大气

成本最低

3Zn

3Al

寿命最长

3Zn/vc

3Al/vc

外观漂亮寿命长

3Zn/vc

3Al/vc

工业大气

成本最低

3Zn

3Al

寿命最长

3Zn/vc

3Al/vc

外观漂亮寿命长

--

3Al/vc

海边及盐雾环境

成本最低

3Zn/vc

3Al/vc

寿命最长

6Zn/vc

6Al/vc

外观漂亮寿命长

6Zn/vc

6Al/vc

高温

<260℃

--

7Al/s

<538℃

--

7Al/sa

>538℃

--

7Al

浸泡腐蚀

化工

唯一选择

--

6Al/f

食品

唯一选择

--

6Al/g

海水

污染的

--

6Al/vc

无污染的

--

6Al/h

高温

-538℃

--

7Al/sa

软水

成本最低

10Zn

3Al/vc

3Zn/vc

承受严重腐蚀

--

3Al/vc

--

3Al/g

寿命最长

3Zn/vc(pH7)

3Al/vc(pH7)

饮用水

10Zn

--

表面控制

藻类生长

防止生长

50Cu/Al

贝类附着

防止生长

50CuNi/Al

根据不同环境的特性,又可将各种环境细分为如表所示的10种环境。

根据工作环境状况及所期望的第一次维护涂层时所需的寿命要求,就可根据表4-17来确定耐蚀涂层选择方案。

其中,在表4-17涂层选择一栏中,Al、Zn前面的数字代表该涂层的厚度,单位为密耳,如数字3代表该涂层厚度为3密耳,即0.003英吋(75μm);Al、Zn后面的字母代表该涂层所需要的封孔处理方法。

根据下表,就可确定相关零件在各类环境条件下的防腐涂层体系。

例如,在海湾工作的钢制信号浮标,不采用长效防腐处理时,经常需要清洗和重先涂漆,工作量很大,希望寻找一种长效防腐方法来达到维护次数尽可能少、使用寿命尽可能长的目的。

在该条件下,涂层体系选择过程如下:

首先,由于钢制浮标的工作环境是长期浸泡在海水中,其相对应的工作环境为9号环境;其次,环境9所对应的第一次维护寿命超过20年的涂层方案是6Alvc;第三,可将涂层方案确定为:

喷涂6密耳(即0.006英吋,150μm)厚的Al涂层,并在喷涂后采用乙烯树脂聚合物进行封孔处理,即可达到预期目的。

腐蚀环境分类表

环境编号

分类

具体描述

1

室外暴露表面

无腐蚀内陆

雨淋表面

遭受轻微酸、碱、盐、SO2腐蚀的表面

2

腐蚀内陆

遭受SO2或其它气体腐蚀的表面

3

无腐蚀海边

表面同1,有盐但无盐雾

4

腐蚀海边

表面同2,有盐但无盐雾

5

室外遮蔽表面

同上,不遭受雨淋,通风较差并出现冷凝

6

室内

常常干燥

建筑物内部

部分冷凝

7

经常湿润

大部分冷凝

8

与淡水接触

不含盐的水

饮用水或非饮用水

9

海水

浸泡区

海水或其它盐水

长期浸泡

10

飞溅区

暴露于海风和海水中的漂浮的或挡潮结构,常遭受盐雾腐蚀

耐蚀涂层与环境及使用寿命关系表

*对环境5来讲,所推荐的涂层方案及其寿命与其相对应的完全暴露环境一致,在空气“死角”处,涂层厚度可增加25%,但不推荐涂层与油漆组合在一起的防腐方案;

**只有在浸泡环境中需要最好的防腐效果且6Alvc或6Znvc涂层均不能满足要求时才采用,使用时必须能够接受煤焦油表面。

二、耐磨涂层

摩擦磨损是自然界的一种普遍现象。

摩擦是两配合表面之间由于微区接触而产生的原子或分子间的相互作用所引起的阻碍其相对运动的现象;而磨损是指两配合表面的物质由于相对运动而不断损失的现象。

只要存在物体表面间的相对运动就必然会出现摩擦,有摩擦就必然伴随着磨损,可产生磨损的工作条件包括滑动、微振、冲击、擦伤、侵蚀等。

但由于磨损原因的复杂性和磨损类型的不确定性,在进行耐磨涂层选择时,必须分析清楚零部件的工作环境。

采用热喷涂技术可以增大软基体或已经发生磨损的基体的耐磨损性能。

一般来说,与同类材料的铸造或锻造结构相比,热喷涂涂层结构具有更高的耐磨性能。

这是由于在热喷涂过程中粒子经受高速淬火以后,形成了具有一定孔隙的特殊结构,在金属涂层中,变形粒子周围还会形成少量氧化物。

涂层所具有的微观孔隙结构不仅有利于零件表面润滑膜的保持,而且能够容纳磨损产生的碎屑,对提高零件表面的耐磨性能有利。

根据摩擦表面的磨损过程及其破坏机理,可将磨损分为磨料磨损、粘着磨损、腐蚀磨损、疲劳磨损、微动磨损、冲蚀磨损和高温磨损,高温磨损实质上是粘着磨损和磨料磨损的综合。

各类磨损的特点及其对涂层材料的性能要求见表所示。

磨损种类、特点及其对涂层性能的要求

磨损类型

在磨损中所占比例

磨损表面特征

涂层性能要求

磨料磨损

50%

擦痕、刮伤、犁沟

较高的加工硬化能力,表面硬度要接近甚至超过磨料硬度

粘着磨损

15%

擦痕、麻点状鱼鳞、锥坑、沟槽

摩擦副材料相容性差,溶解度低,表面能小,不易发生原子迁移,抗热软化能力强

腐蚀磨损

5%

有腐蚀产物(膜或颗粒)

具有耐腐蚀和磨损的综合性能

疲劳磨损

8%

裂纹、麻点、剥落

高韧性,硬度适中,裂纹倾向小,不含硬质非金属夹杂物

冲蚀磨损

8%

蜂窝状蚀坑

小角度冲蚀要求高硬度,大角度冲蚀要求韧性好

微动磨损

8%

裂纹、麻点

较高的抗频繁低幅振荡磨损能力,能形成软磨削,且与配对面不相容

高温磨损

5%

粘着、结瘤、剥落、蚀坑

一定的高温硬度,能形成致密且韧性好的硬质氧化膜,导热性好,能迅速使热扩散

1.耐磨涂层性能要求

对耐磨涂层的要求取决于耐磨涂层与基体材料的力学匹配性、化学匹配性、施加载荷的方向和大小以及涂层本身的性能。

根据耐磨涂层的应用不同,涂层硬度、化学稳定性、涂层屈服强度、抗裂纹生核与长大的能力等因素都影响涂层的耐磨性能。

(1)涂层结合强度要求。

对耐磨涂层的首要要求就是确保涂层与基体有足够的结合强度,为此,基体材料与涂层材料的选择与设计应以确保涂层牢固结合为前提。

1)基体应无变形。

当耐磨涂层用于高负荷工况时,基体应有足够的硬度和屈服强度,以支承涂层不发生变形。

2)涂层与基体材料的弹性模量匹配性?

在弹性应变情况下,如果涂层与基体的弹性模量不匹配,在负载时就会在涂层与基体的界面处产生陡变式的应力。

若涂层的刚性大于基体,涂层中的应力就会增大。

随着载荷和涂层与基体的弹性模量差别增大,应力增大。

表列出了高速钢与碳化物的弹性模量。

高速钢与碳化物的弹性模量

材料

高速钢

ZrC

VC

TiC

HfC

NbC

TaC

WC+

12.2%Co

WC+

5.5%Co

WC

金刚石

弹性模量/x106MPa

0.2

0.41

0.43

0.45

0.46

0.51

0.54

0.57

0.61

0.62

0.79

3)涂层与基体材料的刚性匹配。

要使硬质耐磨涂层具有较长的使用寿命,涂层与基体材料的刚性应有合理的匹配。

如果在刚性小的基体材料上沉积刚性高的涂层。

由于刚性不匹配,就会使涂层中的拉应力增大,导致在涂层中形成裂纹并波及到基体,从而引起涂层发生早期破坏。

4)热膨胀系数的匹配性。

如果涂层与基体材料的热膨胀系数不匹配,就会因体积变化而产生应力。

通常,涂层与基体相比是很薄的,因此,基体的热膨胀基本上不受涂层热膨胀的影响,而涂层的热膨胀则强烈的受到基体热膨胀的影响。

涂层与基体由于热膨胀不匹配而产生的热应力基本上都集中在涂层中。

热膨胀系数差别越大,涂层中的应力就会越大,产生裂纹甚至剥落的倾向性就越大。

这就是许多耐磨涂层尚未遭受严重磨损就发生过早剥落失效的主要原因之一。

表列出了一些碳化物、氮化物涂层材料与钢的热膨胀系数。

碳化物、氮化物涂层材料与钢的热膨胀系数

材料

碳化物

氮化物

金属陶瓷

钢

Cr3C2

TiC

TaC

WC

TiN

ZrN

TaN

WC+

5.5%Co

WC+

12%Co

低合金钢

高速钢

热膨胀

系数/x10-6K-1

10.3

7.4

6.3

4.2-5.0

10.1

7.24

3.6

5.4

6.1

15

12

当基体的热膨胀系数大于涂层的热膨胀系数时,在升高温度时产生的应力为拉应力;反之,若涂层的热膨胀系数大于基体时,则为压应力。

由表可以看出,大多数碳化物、氮化物及金属陶瓷涂层的热膨胀系数均小于钢,只有TiN、NbN和Cr3C2的热膨胀系数比较接近于高速钢的热膨胀系数,但差别仍不小。

5)涂层与基体材料之间的亲和力。

涂层与基体之间的亲和力即化学结合能力直接影响涂层与基体之间的结合强度。

通常,一种化合物在另一种化合物中的固溶度低时,它们之间的结合强度也弱。

只有当涂层与基体之间具有最大的化学亲和力而又不会产生脆性界面相时,涂层与基体的结合强度才最大,才能充分发挥耐磨涂层的作用。

(2)涂层耐磨性要求。

在前述必须确保涂层与基体有足够牢固的结合条件下,才能进一步提出对涂层耐磨性的要求,这主要包括如下一些内容。

1)涂层硬度。

提高涂层硬度,有利于增大涂层的屈服强度,防止发生变形;涂层硬度增高,抗磨料磨损性能增强,涂层的磨料磨损速率与涂层硬度成反比。

若涂层硬度超过磨料颗粒的硬度,磨料磨损速率急剧下降。

因此,在磨料磨损的工况下,涂层硬度应尽可能的高。

而在滑动磨损情况下,应考虑使用韧性强的具有单相结构的软涂层,但不能有第二相硬质颗粒存在,否则将引起严重的磨料磨损。

2)耐高温磨损性能。

当硬质涂层用作耐高温磨损涂层时,不仅要求具有良好的高温红硬性,即具有高的高温硬度,而且涂层与对偶摩擦材料之间的化学溶解度要小。

3)耐腐蚀磨损性能。

耐磨涂层在腐蚀性介质中的耐磨性能还取决于涂层在化学介质中的耐蚀性能。

许多硬质涂层都具有优异的耐蚀性,特别是氧化物和碳化物等陶瓷涂层是很好的耐腐蚀磨损涂层材料。

4)涂层颗粒之间的结合强度高。

硬质涂层颗粒之间应具有高的结合强度。

例如,WC-Co金属陶瓷涂层是很著名的耐磨涂层材料,钴对碳化钨等硬质颗粒的润湿性极好,因而使碳化钨颗粒能牢固的粘结在一起,不会发生剥落,在这种前提条件下,才能充分发挥碳化钨硬质相的高耐磨特性。

显然,耐磨涂层的成功应用既取决于涂层本身的耐摩擦磨损特性,还取决于涂层与基体之间性能的合理匹配。

2.耐磨涂层喷涂材料选择

在某些情况下,要求涂层既具有良好的耐磨损性能也要具有非常优良的耐腐蚀特性,例如,在石油、化工、海洋性气氛等环境介质中工作的零部件,如果将涂层耐磨损性能及耐腐蚀性能分为十个等级进行定性评价的话,其结果如表所示。

其中,1级表示该涂层的耐磨损性能或耐腐蚀性能最差,10级表示该涂层的耐磨损性能或耐腐蚀性能最优。

?

耐磨涂层喷涂材料选择表

粉末成分

粉末牌号

涂层

硬度

(Rc)

结合

强度

(PSI)

耐磨

等级

(1-10)

耐蚀

等级

(1-10)

韧性等级

(1-10)

沉积效率

(%)

喷涂

速率

(lbs/hr)

WCrC-CoCr

W-121

69

10,000

7

6

6

60

8-20

CrWC-CoCr

W-124

67

10,000

8

6

6

55

8-20

CrWC-NiCr

W-129

68

10,000

7

7

6

50

8-20

WC-12Co

1342VM

70

10,000

9

2

2

40

8-20

WC-17Co

1343VM

69

10,000

8

5

4

40

8-20

WC-Co-Cr

1350VM

69

10,000

9

6

4

40

8-20

WC-Cr-Ni

1356VM

68

10,000

8

6

2

30

8-15

CrC-25NiCr

1375VM

57

10,000

7

8

5

30

8-10

NiCrBSiFe

1275H

52

9,000+

6

7

5

45

8-20

CrC-30NiCr

CRC-410-1

64

10,000

7

8

7

50

8-15

CrC-40NiCr

CRC-425-1

60

10,000

6

7

7

50

8-15

CrC-65NiCr

CRC-415-1

55

10,000

4

8

7

50

8-15

Stellite6

CO-106-1

49

9,000+

5

7

7

40

8-20

NiCrB+WC

1334F

63

10,000

7

5

6

45

8-20

WC-10Ni

1310VM

60

10,000

7

6

6

45

8-15

依据耐磨涂层使用环境的差异,应选择不同的喷涂材料及喷涂工艺,例如:

(1)软支承用涂层。

这类涂层允许磨粒嵌入,也允许变形以调整轴承表面。

喷涂材料多为有色金属,如铝青铜、磷青铜、巴氏合金和锡涂层等。

具体应用零件如:

巴氏合金轴承、水压机轴套、止推轴承瓦、压缩机十字滑块等。

(2)硬支承用涂层。

硬支承表面通常在高载荷和低速度工况条件下工作,该类支承一般用于可嵌入性和自动调整性不重要的部位,以及润滑受限的部位。

喷涂材料可选用镍基、铁基自熔合金、氧化物和碳化物陶瓷(如Al2O3-TiO2,Co-WC等)、难熔金属Mo以及Mo加自熔合金等。

具体应用零件如:

冲床减震器曲轴、防擦伤轴套、方向舵轴承、涡轮轴、主动齿轮轴颈和活塞环燃料泵转子等。

(3)耐磨粒磨损涂层。

当使用温度低于540℃时,涂层要能经受外来磨料颗粒的切削和犁沟作用,涂层硬度应超过磨粒硬度;涂层材料可选用自熔合金加Mo或Ni/Al混合粉、高铬不锈钢、Ni/Al丝、T8钢以及自熔合金加Co/WC混合粉。

具体应用零件如:

泥浆泵活塞杆、抛光杆衬套、混凝土搅拌机的螺旋输送器、烟草磨碎锤、芯轴、磨光抛光夹具等。

当耐磨粒磨损涂层的使用温度在538-843℃之间时,涂层要求在高温下有超过磨粒的硬度,还必须要有良好的抗氧化性,可采用铁基、镍基、钴基喷涂材料(如钴基Cr,Ni,W合金粉,Ni/Al丝,奥氏体低碳不锈钢,镍、钴自熔合金等)以及Cr3C2金属陶瓷粉;在受冲击或振动负荷时,若温度低于760℃,自熔合金最好;而当侵蚀严重时,最好采用Cr3C2;如主要用于抗氧化,则可采用铁、镍、钴基涂层。

(4)耐硬面磨损涂层。

当使用温度小于538℃时,磨损是由于硬面在较软表面上滑动时,硬的凸出部分使软表面开槽而导致刮出碎屑,此碎屑具有同磨粒一样的作用,这种情况下要求涂层要比配对表面硬,可采用某些铁基、镍基、钻基喷涂材料、自熔合金、有色金属(例如加铁铝青铜)、氧化物陶瓷、碳化钨及某些难熔金属涂层材料。

具体应用零件如拉丝绞盘、制动器套筒、拨叉、塞规、轧管定径穿孔器、挤压膜、导向杆、浆刀、滚筒、刀片轧碎机、纤维导向装置、成型工具和泵密封圈等。

当耐硬面磨损涂层的使用温度在540-815℃时,虽基本情况与以上相同,但由于磨损在高温下会加剧进行;所以,须采用钻基自熔合金、Ni/Ai及碳化铬涂层材料。

当温度低于760℃且有冲击负荷时,宜选用自熔合金;温度更高时宜选用Cr3C2涂层;以抗氧化为主则选Ni/Al等。

具体应用零件如:

锻造工具、热破碎辊、热成型模具等。

(5)耐微振磨损涂层。

由于磨损通常是由不可预计的微振引起的,所以当使用温度小于540℃时,应选韧性较好的涂层,如自熔合金、氧化物、碳化物金属陶瓷、某些Ni,Fe,Co基喷涂材料和有色金属等。

具体应用零件如,伺服马达枢轴、凸轮随动件、摇臂、汽缸衬套、防气圈、导叶、螺旋桨加强杆等。

当耐微振磨损涂层的工作温度在538-843℃时,由于工作温度较高,可采用特定的铁基、镍基、钴基材料及金属碳化铬陶瓷材料。

具体应用零件如:

喷气式发动机的涡轮机气密圈、气密环、气密垫圈和涡轮叶片等。

(6)耐气蚀涂层。

因涂层要承受液体流中的气体冲击,故要求涂层具有良好的韧性、高的耐磨性、耐流体腐蚀、无脆性。

可用Ni基自熔合金、含Al9.5%、Fe1%的铜合金、含Ni38%的铜合金、自熔合金加Ni/Al混合粉、316型不锈钢、超细的Al2O3及纯Cr2O3等,且所有的涂层都应该经过密封处理。

具体应用零件如:

水轮机叶片、耐磨环、喷头和柴油机气缸衬套等。

(7)耐冲蚀磨损涂层。

这些涂层要能经受尖锐的、硬颗粒引起的磨损。

可采用几种Ni基自熔合金粉、自熔合金加细铜混合粉、高Cr不锈钢粉、超细Al2O3粉、纯Cr2O3粉、Al2O387%+TiO2l3%复合粉和Co/WC复合粉。

具体应用零件如:

抽风机、水电阀和旋风除尘器等。

3.耐磨涂层喷涂参数设置

采用美国Praxair公司生产的JP5000型超音速火焰喷涂设备喷涂耐磨涂层时,其参数设置如表所示。

JP5000喷涂各种耐磨涂层参数选择表

粉末牌号

粉末名称

粒度

分布

(μm)

氧气

流量(SCFH)

煤油

流量

(LPH)

载气

(SCFH)

送粉量(RPM)

枪管长度

(in)

喷涂距离

(mm)

1278F

NiCrFeNbTaMoTi

(Atomized)

-53/+20

2000

21.95

9.9

5

4

355

1166F

Ni(Atomized)

-53/+20

1800

19.30

9.9

5

4

355

1234F

FeCr(Atom)

-53/+20

1800

19.30

9.4

5

4

355

1236F

FeCrNiMo(Atom)

-53/+20

1800

19.30

9.4

5

4

355

1245F

CoCrNiW(Atom)

-5