按键检验标准.docx

《按键检验标准.docx》由会员分享,可在线阅读,更多相关《按键检验标准.docx(17页珍藏版)》请在冰豆网上搜索。

按键检验标准

按键来料检验标准

版本:

V1.0

2011-01-04

拟订:

郝福亮

批准:

汪乐辉

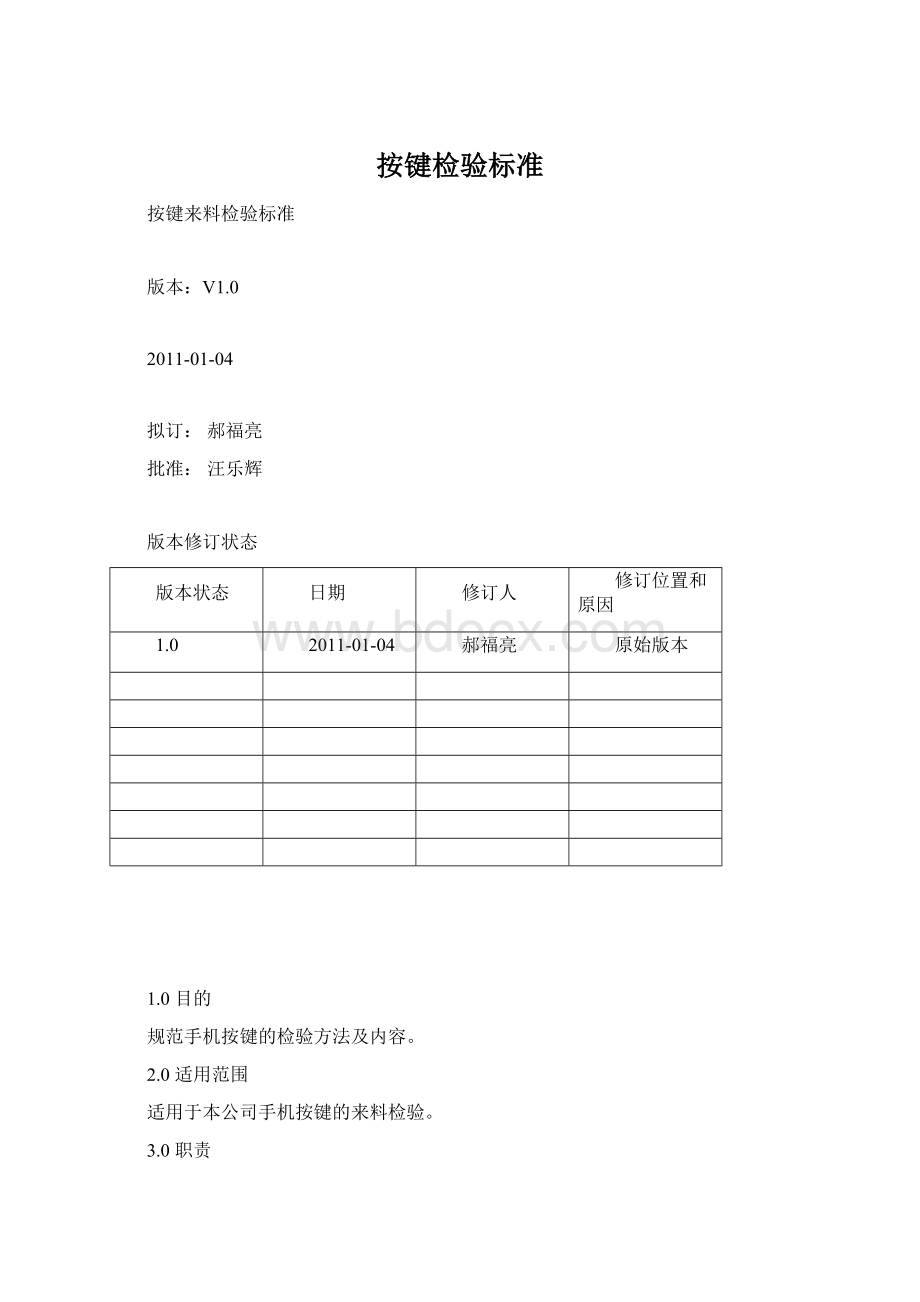

版本修订状态

版本状态

日期

修订人

修订位置和原因

1.0

2011-01-04

郝福亮

原始版本

1.0目的

规范手机按键的检验方法及内容。

2.0适用范围

适用于本公司手机按键的来料检验。

3.0职责

3.1来料检验员(IQC)负责按此检验规范对来料进行检验并正确填写《来料检验报告》,《来料检验

报告》需记录所有的测试结果。

3.2品质保证部来料品质工程师负责《来料检验报告》的审核。

3.3来料检验员(IQC)负责保存《来料检验报告》。

4.0引用标准

下列标准所包含的条文通过在本规范中引用而成为本规范的条文。

本规范发行时所示版本均为有效。

所有标准都会被修订,使用本规范时应使用下列标准的最新版本。

GB/T2828.1-2003计数抽样程序第1部分:

按接收质量限(AQL)检索的逐批检验抽样计划

5.0检验规则

5.1按GB/T2828.1-2003正常抽样检验,检验水平:

II

致命缺陷:

AQL=0.0

严重缺陷:

AQL=0.4

轻微缺陷:

AQL=1.0

5.2判定结果:

(a)允收

经QC部门检验认为达到AQL值允收标准之进料。

(b)拒收

如果产品缺陷(严重缺点、主要缺点、次要缺点)任何一缺点超出允收水平,则该批为”拒收批”,整个AQL值将不能超出MI水平值,以上任一项超出将被认为拒收。

注意:

1.如此规范不能充分满足客户要求,则依顾客要求判定。

2.如此规范与技术部门设计的技术操作规范对照有出入,则依技术操作规范判定。

3.执行判定期间,如果发生争议,同时又没有其它指定的作业规范,将由QA,QC和相关部门召开会议,确定判定规范,为预防以后类似情况发生,要作好会议记录,同时建立修正规范作为将来的依据。

5.3转换原则(针对同一供应商同一型号的部品):

5.3.1正常检查转加严检查的条件:

连续5批来料中有2批(包括检验不到5批就发现2批)检验不合格。

5.3.2加严检查转正常检查的条件:

连续5批合格。

5.4抽样开箱率要求:

按30%开箱,按LOT平均分配。

6.0检验内容:

6.1测试仪器汇总

游标卡尺;放大镜;厚薄规;3M610#胶带;三次元;RCA测试仪;硬度测试仪;色差仪;百格刀;

6.2.外包装检验:

6.2.1货品检验单:

要求货品检验单上的供应商、送检单号、来货数量、物料编码、物料名称等与实物相符。

6.2.2物料的包装:

要求箱内、外无异物、水、灰尘等情况。

6.2.3现品票及出货报告:

要求现品票正确,内容填写完整与实物相符;出货报告格式符合标准、内容项目齐全、清晰、正确、须有结论审核。

6.2.4核对来料是否同物料认可书、样板相符。

6.2.5环保物料需确认物料外包装上是否有环保标示.

6.3尺寸及实配检验:

6.3.1尺寸测量部分以蓝图或CHECK-LIST上标注之重要尺寸为主,并将测量结果记录于来料检验报告内

6.3.2尺寸于图面不符必须反映组长及工程师,如实装后不影响性能和外观应予以允收﹐以便及时通知厂商、研发部门修改蓝图尺寸及公差。

6.3.3每批实装数为5PCS,试配件(主面、贴有按键弹片的key板)

6.3.4配套相应的试配件,要求配合良好,无下陷、漏光及弹性不良,与外壳配合的边缝正常不得大于0.2mm(注:

企标有要求的参照企标执行)。

要求:

试装时必须对来料的每个小模号均进行试装。

6.4外观检验:

6.4.1检验工具:

目测、检验货品对照菲林

6.4.2色差:

(a):

检验数量以抽样样本数来检验.

(b):

要求颜色均匀,与样板相符(依颜色上下限来检验),同批次间颜色相同。

6.4.3表面之不良缺点判定参阅各类外观检验标准及限度样本。

距离:

零件与眼睛之距离为25cm,45度。

时闲:

15sec±5sec

光源:

控制在700~1000LUX左右。

温度23±3℃,湿度30%~70%RH

每批入料必须先确认厂商提供的相关检验报告是否完整正确。

对比所做相关测试结果是否一致并签字备案。

45°

45°

45°25cm

6.4.4名词定义

黑点/杂质/毛屑:

由于喷漆或注塑导致的不良.

印刷扩散(印刷及装饰)对于印刷指一种颜色部份盖住或完全盖住另一种颜色,对于丝网印刷指印刷超出预定界限.

污点:

在产品表面上由于其它物质所产生的异色区域.

色差:

和原来底色有不同之颜色.

印刷沈积:

印刷原料过多以致改变原来的印刷样式.或者是在不该有印刷的地方印有内容.

毛边:

在外壳部件的分隔线或交界在线有多余的塑料料.通常是在部件边缘很细很平的塑料突起.另外也表现为部件表面的很细的多余塑料.毛边通常处于开口处及其它边缘地方.

印刷毛边:

位于两种印刷交界面上的波状毛边或多余的细长连接线.

划伤:

由于细小物体在外壳表面擦划所引起的表面不良,其深度不可量测.

凹痕:

由于冲击而非擦划所造成的类似于划伤现象,但长度较短.

脱漆:

印刷没有附着力.

不密合:

意指扣除原设计间隙之余的不密合程度.

印刷不匀:

油墨成滴或扩散至非印刷区.通常由于油墨过多引起.

缩水:

由于不均匀的凝固和收缩所造成的表面下陷.通常位于不同厚度材质的交界处.

印刷污渍:

类似于印刷扩散,通常由于在印刷尚未完全干透时受摩擦所引起.

流水纹:

变色的斑纹,通常是类似于银色状的.流水纹由于材质中的水分或注塑过程中热量的骤降造成.

接合线:

俗称接水痕、接料痕、熔接线….系指熔融塑料分成二道以上流动于最后再会合时,由于流动树脂的前端部冷却固化致使于会合时,无法完全融合所形成的细线或条纹.

污浊:

透视玻璃或镜头上可见的影响透光的部分。

如手印或水渍

凹陷和突起:

内部器件(如LED)与外部面板不能正确配合时,超出设计以外的不配

6.4.5按键外观检验详见下表

外表无翘趋、脏污、异色、黑边、掉漆、堆油,其它外观缺陷判定见下表:

(Ф表示直径,W=width宽度,L=length长度,H=depth深度)

缺陷分类

检验标准

可接受极限

直径(Ф)

宽度(W)

长度(L)

深度(H)

划伤

W≤0.03mm

L<1.0mm

三级

整个键面上允

许接收1条

0.03mm≤W≤0.04mm

L≤0.5mm

三级

整个键面上允许接收

2条,但不可分布在

一个小键上

W>0.04mm

任意长度

三级

0条

任意宽度

任意长度

二级

0条

任意宽度

任意长度

一级

0条

色点、污点

φ≤0.1mm

整个键面上允许接收

3个,但不可分布在

一个小键上且两点

间距≥20mm

0.1mm<Ф≤0.15mm

整个键面上允许接收

2个,但不可分布在

一个小键上且两点

间距≥20mm

0.15mm<Ф≤0.18mm

1个

Ф>0.18mm

0个

批峰不影响装配且属手机不可视的范围

L≤1mm

1个

批峰影响装配

任意长度

0

破损

不允许

缩水纹/模印

不允许

备注

三级深度为轻擦痕(不反光时难看出的,在某一固定角度才能看得见的划痕)

二级深度为轻度硬器划伤。

(不转换角度都能看得见且轻微的划痕)

一级深度为重硬器划伤。

(不转换角度都能看得见且较严重的划痕)

6.4.6其它外观检验

a.材料、形状:

与样板一致,按键粘贴平整、牢固无脱落。

b.表面字体:

与样板一致,字体无模糊、歪斜、错误、重复。

c.复位键:

无脱落、变形、贴歪现象,反面导电层上无脏污。

d.按键背面:

无批锋、缺损(特别是与按键弹片接触的柱子)。

6.4.6不良等级判定

a.(塑胶KEY一般不良判定等级)

检检项目

故障名称

故障描述

故障分类

CRI

A类

MAJ

B类

MIN

C类

外包装

外箱损伤、破损

外箱严重破损,实物外露、洒落。

√

外箱轻微受损。

√

出货检验报告不符

无出货检验报告或报告填写不全、错误。

√

现品票不符

现品票格式不符或填写内容错误、不全。

√

与样板、物料认可书不符

√

环保物料未作环保标示

√

外观

划伤

按键表面因碰擦产生的刮花等现象。

√

模印

由于注塑成型过程中产生的印痕。

√

黑边

√

色点、污点

√

字符毛边

√

色差

与样板颜色之间的偏差。

√

定位孔偏

与主面配合时用于定位的孔位偏离标准导致配合不良。

√

字符错误

√

堆油

表面喷涂不良、照成的油漆堆积。

√

表面凸点

√

表面凹点

√

按键偏位

按键钮贴装过程中偏位导致与主面无法配合。

√

破损

√

变形、批峰

变形、批峰不会引起装配不良,仅影响外观。

√

变形、批峰会引起装配不良。

√

漏光

√

不透光

√

复位键脱落

√

复位键偏

√

复位键破损

√

复位键脏

√

粘胶不良

√

弹性不良

√

按键下陷

√

按键翘趋、脱落

√

掉漆

√

功能

尺寸不符

√

复位键阻值不符

√

试装不符

√

可靠性试验不合格

√

环境试验不合格

√

B.Rubberkeypad(像胶按键)一般不良判定等级:

检检项目

故障名称

故障描述

故障分类

CRI

A类

MAJ

B类

MIN

C类

外包装

货品检验单不符

货品检验单项目不全或错误。

√

外箱损伤、破损

外箱严重破损,实物外露、洒落。

√

外箱轻微受损。

√

出货检验报告不符

无出货检验报告或报告填写不全、错误。

√

现品票不符

现品票格式不符或填写内容错误、不全。

√

与样板、物料认可书不符

√

环保物料未作环保标示

√

外观

导电不良

导电黑粒,倾斜,油污,破损

√

印刷不良

印刷不良断字或模糊,无法辨别

√

印刷不良断字或模糊,但可辨别

√

RBKY漏印刷

√

漏印CARBON

√

RBKY外观不良

定位孔断造成性能不良

√

定位孔冲偏---影响性能(KEY卡)

√

---不影响性能

√

RBKY破裂---影响外观

√

--影响性能

√

RBST上附有杂物,不影响性能

√

RBST上附有杂物,影响性能

√

RBKY色差

√

RBKY有毛边

√

损伤

直径>0.5mm

√

直径>1mm

√

色差

KEY与确认单颜色不符(i)有色差

√

KEY与确认单颜色不符(ii)颜色错误

√

功能

尺寸不符

CARBON边缘>KEY之边缘0.2mm---影响性能

√

---不影响性能

√

其它尺寸不符

√

性能测试

荷重(KEYFORCE)超出蓝图所定规格

√

复位键阻值不符

√

试装不符

√

可靠性试验不合格

√

环境试验不合格

√

7.0性能、可靠性测试及允收标准(仅限初次送样检验或定期检验)

7.1:

硬度测试:

试验目的:

验证产品表面涂层的硬度

试验内容:

用2H铅笔,将笔芯削成圆柱形并在400目砂纸上磨平后,施加在笔尖上的载荷为0.75Kg,铅笔与水平面的夹角为45°,推动铅笔向前滑动约5mm长,共划5条,再用橡皮擦将铅笔痕擦拭干净。

判定标准:

检查产品表面有无划痕,当有1条以上时为不合格。

7.2:

复位键导电性能:

7.2.1检测工具:

万用表、测试夹具。

7.2.2检测方法:

将万用表与测试夹具连接好,同时将其调到2kΩ档,再将按键放在夹具上(复位键导电层面与测试夹具接触)将铜棒放在复位键上,观察万用表显示的阻值,要求其电阻不得大于100Ω。

7.3拉拔力测试:

7.3.1测试工具:

拉力计/手工测试

7.3.2测试方法:

将夹具固定在待测试的按键中心部位,垂直于按键平面将按键帽拔出,测量将按键帽拔出所需要的最大的力,黏接力或Rubbersheet撕裂力须大于2kg

7.4寿命测试

7.4.1检测工具:

按键疲劳试验机

7.4.2测试方法:

用按键耐久试验机,施加一定的力(按设计要求)、按压的速度为40~60次/分钟,按压按键(装有Dome)10万次,试验完成后检查按键外观无开裂破损及功能正常;Dome的功能正常时为合格

7.5耐磨性测试

7.5.1测试工具:

专用的NormanRCA耐磨测试仪(型号:

7-IBB-647)、专用的纸带(11/16inchwide×6或8inchdiameter)

7.5.2测试方法:

试验目的:

验证按键表面的耐磨强度

试验内容:

将样品装夹在RCA耐磨测试仪及专用的纸带(11/16inchwide×6或8inchiameter),调整仪器的载重为175g,将计数器清零.以三秒种一圈的速率,每50圈检查一次表面涂层,至200圈时,每10圈检查试验表面的油漆。

要求达到300次。

7.5.3结果判定:

薄膜按键:

按键表面的薄膜没被磨穿时为合格;

透明按键:

按键表面允许有轻微的磨损及模糊,但按键底部的字体仍清晰可辩认时为合格;

P+R按键:

油漆不透底时为合格;

硅胶按键:

按键表面的字体清晰可辩认时合

7.6附着力测试

试验目的:

验证按键表面油漆的附着强度

试验内容:

用锋利刀片(刀锋角度为15°~30°)在测试样本表面划10×10个

1mm×1mm小网格,每一条划线应深及油漆的底层;用毛刷将测试区域的碎片刷干净;3M600#胶带贴在所划区域,并用橡皮擦用力擦拭胶带,以加大胶带与被测区域的接触面积及力度;用手抓住胶带一端,在垂直方向(90°)迅速扯下胶纸(同一位置同一方向进行3次相同试验)。

判定标准:

要求附着力≥4B时为合格

5B-划线边缘光滑,在划线的边缘及交叉点处均无油漆脱落;

4B-在划线的交叉点处有小片的油漆脱落,且脱落总面积小于5%;

3B-在划线的边缘及交叉点处有小片的油漆脱落,且脱落总面积在5%~15%之间;

2B-在划线的边缘及交叉点处有成片的油漆脱落,且脱落总面积在15%~35%之间

1B-在划线的边缘及交叉点处有成片的油漆脱落,且脱落总面积在35%~65%之间

0B-在划线的边缘及交叉点处有成片的油漆脱落,且脱落总面积大于65%。

7.7耐醇性测试

7.7.1测试方法:

用纯棉布蘸满无水酒精(浓度≥99.5%),包在专用的500g砝码头上(包上棉布后测试头的面积约为1cm2),以40~60次/分钟的速度,20mm左右的行程,在样本表面来回擦拭200个循环。

7.7.2结果判定:

外观没有起鼓、脱落、变色及无露底色。

7.8低温试验

7.8.1测试方法:

将恒温箱温度设定为-30±3℃;再将试验样品放入恒温箱中48H;实验后样品在自然条件下恢复1~2H,进行检验,试验完成后检查按键外观无开裂破损及功能正常;Dome的功能正常时为合格

7.9湿热试验

7.9.1测试方法:

将恒温箱温度设定为55±2℃,相对湿度90%~95%条件,再将试验样品放入恒温箱中48H;实验后样品在自然条件下恢复1~2H,进行检验,试验完成后检查按键外观无开裂破损及功能正常;Dome的功能正常时为合格

7.10温度冲击试验

7.10.1测试方法:

将机壳放进温度冲击箱进行试验,试验条件为:

高温点:

70℃±3℃,低温点:

-30℃±3℃,每个温度点保持45min,温度转换在5Seconds内完成,共循环48次。

试验完毕,进行性能测试。

试验完成后检查按键外观无开裂破损及功能正常;Dome的功能正常时为合格

7.11盐雾测试

7.11.1测试方法:

用氯化纳含量为5±1%的盐溶液;在温度35℃时喷雾后的收集液,PH值为6.5~7.2(可使用稀释后的化学纯盐酸或氢氧化纳调整PH值);试验有效空间温度35±1℃;连续试验48H;样品在自然条件下恢复1~2H,进行检验,要求外观满足试验前要求,表面不褪色,无脱落等现象

7.12耐手汗测试

试验目的:

检验手机机壳表面部件(限五金件和电镀件)涂附层抗手汗的能力

试验设备:

喷雾器,高低温箱

试验内容:

试验前用清水清洁样品,并用滤纸擦干,再用浓度为99.5%的无水酒精擦拭样品,待酒精完全挥发后,用喷雾器将同样人汗溶液喷洒在样品表面,再立即放置于试验环境:

温度为40±2℃的试验箱内,持续试验24h.

人工汗的配方要求如下:

溶液配制:

(按以下顺序)纯净水:

1000ml——氯化钠(NaCl):

20g——氯化铵(NH4CL):

17.5g——尿素(H2NCONH2):

5g——乳酸(C2H6O2):

15g——醋酸(CH3COOH):

2.5g——加适量的氢氧化钠(NaOH)使其溶液的PH值=4.7;

判定标准:

试验后样品不允许有腐蚀、镀层脱落、锈斑现象。

7.13耐化妆品测试

试验目的:

表面耐化妆品侵蚀能力

试验内容:

先用棉布将产品表面擦拭干净,将大宝SOD蜜或凡士林护手霜涂在产品表面将产品放在恒温箱内(55±5℃,湿度5%),保持48H后产品取出,用棉布将化妆品擦拭干净

判定标准:

样品表面允许些许轻微变色、发白,接受直径小于0.5的麻点。

不允许起泡(用手可以扣掉);不得有漆膜脱落、分离明显异常;附着力达到3B

8.0记录:

检验完毕需将检验结果记录到《来料检验报告》