台达运动控制 的基础知识.docx

《台达运动控制 的基础知识.docx》由会员分享,可在线阅读,更多相关《台达运动控制 的基础知识.docx(21页珍藏版)》请在冰豆网上搜索。

台达运动控制的基础知识

运动控制的基础知识

位置单位

PLS位置单位是什麽

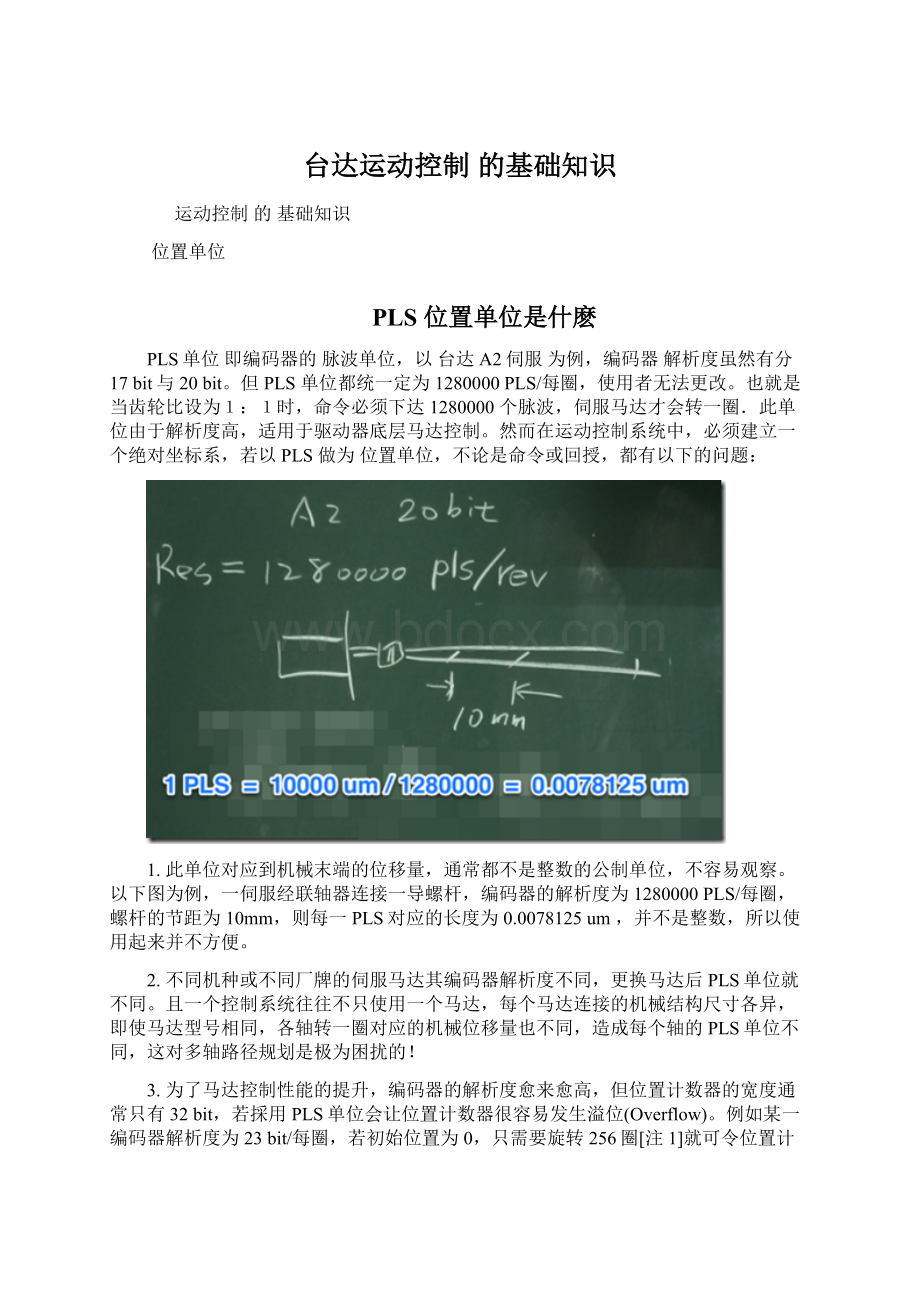

PLS单位 即编码器的脉波单位,以 台达A2伺服 为例,编码器解析度虽然有分17bit与20bit。

但PLS单位都统一定为1280000PLS/每圈,使用者无法更改。

也就是当齿轮比设为1:

1时,命令必须下达1280000个脉波,伺服马达才会转一圈.此单位由于解析度高,适用于驱动器底层马达控制。

然而在运动控制系统中,必须建立一个绝对坐标系,若以PLS做为位置单位,不论是命令或回授,都有以下的问题:

1.此单位对应到机械末端的位移量,通常都不是整数的公制单位,不容易观察。

以下图为例,一伺服经联轴器连接一导螺杆,编码器的解析度为1280000PLS/每圈,螺杆的节距为10mm,则每一PLS对应的长度为0.0078125um,并不是整数,所以使用起来并不方便。

2.不同机种或不同厂牌的伺服马达其编码器解析度不同,更换马达后PLS单位就不同。

且一个控制系统往往不只使用一个马达,每个马达连接的机械结构尺寸各异,即使马达型号相同,各轴转一圈对应的机械位移量也不同,造成每个轴的PLS单位不同,这对多轴路径规划是极为困扰的!

3.为了马达控制性能的提升,编码器的解析度愈来愈高,但位置计数器的宽度通常只有32bit,若採用PLS单位会让位置计数器很容易发生溢位(Overflow)。

例如某一编码器解析度为23bit/每圈,若初始位置为0,只需要旋转256圈[注1]就可令位置计数器溢位。

在不允许溢位的应用(例如绝对坐标定位),机械的行程可能很长且有安装减速机,限制马达不可超过256圈是不切实际的。

4.传统控制器是发送实体脉波给驱动器来控制伺服马达的,若命令以PLS为单位会造成脉波命令频率过高,以1280000PLS/每圈为例,若要达到3000rpm:

脉波命令频率 =1280000(PLS/Rev)x3000(Rev/min)/60(sec/min)

=64000000PLS/sec

=64MHz

控制器很难发送如此高频率的实体脉波,必须藉由电子齿轮比来放大倍率,使脉波命令的频率降低。

而命令放大前的单位即为 使用者单位(PUU)。

[注1] 位置计数器虽然是32位元,因为是有号数的关係所以必须扣掉1个符号位元,最终能够不溢位的马达旋转圈数<2 (32-1-23)=2 8 =256圈

PUU位置单位观念说明

在运动控制系统中,包含许多位置计数器,来纪录机械当时的位置,命令与误差。

以 PLS 做为单位并不适合,(原因请参考 连结)。

因此必须引入新的位置单位,称为 使用者单位PUU(Pos of User Unit),在传统以脉冲作为位置命令的系统称为 脉冲当量,表示一个脉冲对应的移动距离,由于目前控制系统可透过通讯发送命令,没有实体脉冲,使用者可更加自由的设定想要的位置单位,称为使用者单位PUU。

PUU 与 PLS 的关係即为电子齿轮比(N/M),如下所示:

PUU(数目/每转) * N/M(电子齿轮比分子/分母)= PLS(数目/每转)

电子齿轮比左侧,属于控制系统,採用PUU单位。

齿轮比右侧,属于驱动器内部,採用PLS单位[注1]。

两侧都各有位置回授(FB),命令(CMD)与误差(ERR)。

且满足ERR=CMD–FB。

[注1],藉由提升编码器的解析度(目前已达23bit/Rev),可让位置分辨率与低转速的速度估测更精确。

驱动器的目标是让马达控制的性能最佳,自然是直接以PLS单位来处理为佳!

使用PUU单位的主要优点:

1,方便观察 PUU代表的单位是由使用者所定义,自然可以选择常用且易于观察的单位。

例如公制单位m或角度。

▪直线运动的机构,PUU通常定义成10um或1um或0.1um。

▪旋转运动的机构,通常机构一週定义成360000个PUU或再补若干个0,让PUU等于0.001度或更细。

也可以定义旋转一週为100000PUU,如此一个PUU即表示1/100000圈。

如此PUU就是常用单位的千分之一或万分之一,很容易由PUU直接理解机构实际的位置。

2,单位统一 在控制系统中往往不只一个马达,每个马达连接的机械结构尺寸各异,马达型号或编码器解析度也许不同,各轴转一圈对应的机械位移量就会不同,使每个轴的PLS单位不同。

运动控制器在做路径规划时各轴的位置单位必须要统一才会方便!

使用PUU便可以满足此要求。

由于编码器解析度通常很高(例如20bit/rev),PLS单位太细,因此电子齿轮比通常会远大于1,来降低PUU的解析度。

这样可以让控制系统的位置计数器比较不容易溢位。

但也要注意电子齿轮比太大的时候,会造成马达运转命令不够平滑,尤其是低转速下的抖动会很明显,甚至有走走停停的现象。

一般建议马达一转对应的PUU数目宜在5000PUU/rev以上为佳!

若以台达A2伺服马达为例,PLS单位是1280000PLS/rev,则电子齿轮比设定的最大值应为?

因爲 PUU数目/rev=1280000PLS/rev * M/N(电子齿轮比倒数)>5000 (PUU/rev)

所以 电子齿轮比 N/M< 1280000/5000

电子齿轮比 N/M< 256

PUU与齿轮比的优先顺序:

由以上分析得知,PUU是根据我们的喜好或需求选定的,所以应该是先决定PUU单位,然后再算出对应的齿轮比!

这个顺序不应该颠倒,毕竟伺服是为人们提供服务的,不该让使用者被动的接受奇怪的PUU单位!

计算齿轮比的方法可以参考:

由机构末端反推电子齿轮比.

电子齿轮比

电子齿轮比公式推导-丝杆机构

本文针对 丝杆(螺杆)机构 提供伺服驱动器 电子齿轮比 的公式推导,决定齿轮比的原则是:

先决定位置单位PUU(PosofUserUnit),必须要方便观察,通常PUU=1~10µm,依此计算出对应的齿轮比,而不是先决定齿轮比,再算出一个PUU是多少的长度,否则就是自找麻烦了(原因请参考 PUU观念说明),首先说明符号定义:

▪1mm对应的PUU数(P):

PUU为使用者单位,或PLC脉波单位

▪机械的减速比(n1:

n2):

减速时 n1<=n2,

▪螺杆圈数单位(REV):

大写

▪马达圈数单位(rev);小写,rev=REV ×(n2/n1)

▪螺杆的导程(Pitch):

螺杆转一圈机械移动的距离(mm/REV)

▪编码器解析度(R):

编码器一圈的PLS 数(PLS/rev)

▪电子齿轮比(Num/Den):

PUU脉波数经齿轮比放大得到PLS脉波数

电子齿轮比的公式推导:

根据齿轮比的定义,(PUU)乘以电子齿轮比(Num/Den),就得到编码器脉波单位(PLS),即:

(4)式即为 电子齿轮比 的计算公式!

接着推导模拟资讯:

就是先假定机械的线速度为 V(mm/sec),分别求出当时的 马达转速 与控制器下达的 命令脉波频率,以及 马达一圈的PUU数,如下所示:

计算 电子齿轮比 其实不难,但还必须检查在要求的机械线速度下,马达的转速不可超过它的规格,控制器的脉波频率也必须足够快 [注1],否则这一组参数就不能用,必须重新设计 例如更改减速比,螺杆导程,或是重做马达与控制器的选型.这个过程可能会反复好几次,利用本站的 螺杆机构 齿轮比自动计算工具 可以帮助您节省一些时间!

另外,马达一圈的PUU数,尽量不要太低(建议大于5000),否则马达运转起来会有顿挫感,不够平滑,转速愈低时会愈明显!

[注1] 这是採用实体脉波的控制器才有的限制,例如某PLC的脉波输出频率最快可能为500KHz,就必须检查是否满足!

若是採用通讯控制或是本身具备路径规划能力的 智能伺服 就没有这个问题了!

由機構末端反推電子齒輪比

伺服電子齒輪比(P1-44&P1-45)的配置往往是運動控制案例首當其衝的課題

Q1.如下圖配置示意,螺桿的pitch為1cm,且馬達與螺桿的機械齒比關係為10:

1,求電子齒輪比P1-44與P1-45設定值為何較洽當?

<解>

螺桿的pitch為1cm,故螺桿轉動1圈相當於滑台移動10000μm,得出公式a.

a.1rev= 10000μm

我們已較細的單位「 μm」來計算,故1cm=10000PUU

又馬達與螺桿的比例關係為10:

1(馬達轉動10圈=螺桿轉動1圈),故得出公式b.

b.1rev=10*1280000*P1-45/P1-44

因此由公式a.與b.的對等關係中得出齒輪比為:

10000=10*1280000*P1-45/P1-44

>P1-44:

P1-45=1280:

1

該電子齒輪比的配置下PUU已相等於μm,故欲讓滑台移動3000μm則可控制伺服馬達增量 3000PUU

Q2.如下圖輸送帶示意,輸送帶圓盤半徑r為10cm,該馬達與輸送帶的機械齒比關係為5:

1,求電子齒輪比P1-44與P1-45設定值為何較洽當?

<解>

圓盤轉1圈相當於輸送帶移動該圓周 2πr,得出公式a.

a.1rev=2*100000* π

我們已較細的單位「 μm」來計算,故半徑10cm=100000 PUU

又馬達與輸送帶的機械齒比關係為5:

1,得出公式b.

b.1rev=5 *1280000*P1-45/P1-44

因此由公式a.與b.的對等關係中得出齒輪比為:

2*100000*π=5*1280000*P1-45/P1-44

>P1-44:

P1-45=128:

4π=>12800:

1256

該電子齒輪比的配置下PUU已相等於μm,故欲讓輸送帶移動3000μm則可控制伺服馬達增量 3000PUU

分度与直线坐标

分度座标与直线坐标

在 运动控制 的场合,选择适合的 坐标系 是很重要的.不同的机械结构或应用,适合的坐标系也不同.本文针对常见的 直线 与 分度座标,加以说明其特性与适用场合.一般而言,机械根据末端形式可区分为二类:

(1)有限行程,

(2)无限行程,代表性的例子分别如下:

1,螺杆机构:

二端有死点,行程有限,无週期性

2,分度盘机构:

没有死点,行程无限,有週期性

週期性是指,马达即使只往单方向旋转,机构也会回到原来的位置,有周而復始的特性.现在的问题是:

我们用伺服马达来推动机构,可以知道马达的位置(PLS),但真正关心的是机构(末端)的位置,马达转到哪裡其实不重要!

那麽,该如何得到机构末端的位置呢?

直线坐标 位置计算:

以螺杆机构而言,机械的位置与马达旋转的脉波数是线性关係的:

机械位置 L(PUU)= 马达脉波数(PLS)× 单位转换 ...

(1)[注1]

这个” 单位转换”其实就是 电子齿轮比,L表示机械末端的位置(PUU),与马达的脉波(PLS)是线性关係,所以L建立的坐标系就称为 直线座标系,适合用来描述直线运动机构的位置!

分度坐标 位置计算:

然而,直线座标 适合螺杆机构却不适合分度盘,因为分度盘的位置永远在360度的范围内,不会随马达旋转无穷的变大.假设马达转4圈,分度盘刚好转1圈,且马达1圈对应的L=10000PUU,若马达转了4,8,12圈,则分度盘分别转1,2,3周,最终角度都一样,但对应的L=40000,80000,120000,…却不一样!

所以,用L来表示分度盘的位置并不适合,因为我们通常只在意最后的角度而不是分度盘转了几週!

所以必须定义一个新的坐标系来表示分度盘的位置,就是 分度座标,定义如下:

分度坐标 C(PUU)= MOD(L/L0)...

(2)[注2]

MOD:

取得 除法的馀数.

L0 :

分度坐标周长(PUU),即分度一周对应的L数量!

同上面的例子:

分度盘转1圈,马达转4圈,所以L0 =40000,假设马达转了123圈,分度盘的角度在哪裡呢?

此时L=1230000,很难看得明白,然而

(2)式得到的分度坐标C=30000,等于3/4周(L0 =40000),就能清楚知道目前在270°的位置了!

因此 这类旋转机构的位置用 分度座标 来描述要比 线性座标 清楚多了,使用上也更直觉!

整理结论如下:

1.机构 有限行程:

无週期性,有极限,适用 直线座标

2.机构 无限行程:

有週期性,无极限,适用 分度座标

有了 分度坐标,运动控制器就可以提供 分度定位 的命令,在分度工作站,刀库,刀塔,电子凸轮,都有很多的应用机会!

参考:

分度/直线坐标的比较.

[注1] 此为不考虑全闭环的情况,否则须将式中马达脉波数更改为光学尺或辅助编码器的脉波.

[注2] 此式是数学上的表示法,实际计算时,因机构是无限行程,位置L会发生溢位,处理方法略为複杂!

所以分度坐标不该由使用者来计算,而是由系统自动计算,才是功能完整的运动控制器!

分度/直线坐标的比较

分度坐标 与 直线坐标 都是用来描述机械位置的参考标准,两者是同时存在的,不需硬性规定只能使用哪个坐标系!

马达位置(PLS)与 这两个坐标(PUU)之间的关係如下图形示:

蓝线 表示直线坐标,红线 为分度坐标

坐标建立的时机

当 原点復归 完成,坐标系就建立了,此时分度坐标与直线坐标的原点0是重合的.

分度坐标 的特性

当马达开始转动,PLS数值增大,分度坐标(PUU)也随之增加,当到达A点时,因为分度PUU数值到达 L0(以台达伺服而言 就是参数 P2-52),根据 分度坐标的定义,就立即归零!

相当于圆周到了360度,就等于0度一样!

以后每增加 L0,坐标都会归0,适合描述圆周或週期性的机构位置!

直线坐标 的特性

当马达开始转动,PLS数值增大,直线坐标(PUU)也随之增加,当到达A点前,直线与分度坐标的数值完全相同;而A点后,直线坐标继续增加,不像分度坐标会归零,因此,若机械属于无限行程(例如分度盘,刀塔),直线坐标迟早会发生溢位(Overflow),如图中B点!

[注1]

总之,分度坐标 与 直线坐标 是同时存在的,只是计算坐标的方式不同,可参考:

分度/直线坐标计算公式.两种坐标系对应的定位命令可参考:

定位命令与坐标系的关係(待续)!

分度与直线坐标特性总结如下

分度坐标

直线坐标

週期归零

经过 L0 就归零

不会

溢位

不会

会

适用

无限行程

週期性

有限行程

典型应用

刀库,刀塔

分度盘

搭配凸轮

导螺杆/皮带

直线定位

线性马达

[注1] 由于 计数器 的位数有限,通常为32bit,计数范围为-2147483648~+2147483647.若机构属于无限行程,直线坐标 溢位的机率很高!

一旦溢位,坐标便失去参考性,无法执行绝对定位命令;而 分度坐标 则没有溢位的问题,因为在溢位发生前(到 L0)就已经先归零了!

分度功能的用途

分度功能 简单来说,就是针对 分度座标 的定位功能,适用于位置有週期性的机械,例如“旋转工作台“,不论正转或反转都可到达指定的位置,所以有 一律正转/一律反转/最短路径 三种方向选择,分度功能的主要应用有:

1.分度定位:

例如刀库,刀塔,角度分割器的定位应用

2.定点停车:

例如飞剪的刀轴,缝纫机的针头,需停止于指定的位置!

3.相位回復:

凸轮发生警报后,利用分度座标,来恢復主/从轴正确的相位

分度定位与绝对定位的比较

分度定位 是针对週期性的机械所设计的一种定位功能,例如 旋转工作臺,转盘的0°,360°,720°位置,虽然绝对座标不同,但实际是没有差别的!

假设机械转盘在720°,若希望转到90°的分度位置,只需要再正转90°就好,而不需要反转630°!

前者(正转90°)就是 分度定位,比后者(反转630°)的 绝对定位 有效率多了!

所以分度定位很适合这类机械使用.

定点停车功能

当机械已经在转动时,停止的命令在任意时刻下达,都必须停止于指定的角度.而且必须一次到位,不能过头再反转,也不能先停止再走到目标角度(二段式).在电子凸轮的应用中,可在主轴使用定点停车功能,来控制从轴停止的位置.例如飞剪的切刀/缝纫机停止时必须停在最高点!

第3种“相位回復”功能,虽未直接使用分度定位,但会参考当时分度座标的位置,作为凸轮相位回復的依据

标准 凸轮曲线

凸轮曲线应用-

(1)直线

电子凸轮的作用是根据主轴的位置,计算出从轴的位置命令.而两者的关係就是”凸轮曲线”!

本文先介绍最简单与最常见的曲线型式-”直线“!

这表示主/从轴的位置呈现线性关係,如下图所示,其特性有:

1.当主轴行走一周(3600),从轴行走H(如图)

2.当主轴静止不动,从轴也静止!

3.若主轴等速运行,从轴也是等速运行

4.当主轴速度愈快,从轴速度也愈快,呈线性关係

图

(一)凸轮曲线-直线

虽然直线凸轮看似简单,但是却大有用处,常见的应用有:

(点进连结有精彩内容)

▪同步输送带:

(参考连结)两输送带间没有任何机构连接,单纯靠伺服做凸轮同步,相位关係必须正确维持!

▪枕式包装机:

(参考连结)主轴是送料轴或是虚拟主轴,从轴是送膜轴,採用直线凸轮,需要对标记!

▪圆瓶贴标机:

(参考影片)主轴是旋转刀 或是虚拟主轴,从轴是送膜轴,採用直线凸轮,需要对标记!

凸轮曲线应用-

(2)梯形

本文介绍第二种常见的凸轮曲线型式-”梯形“!

表示当主轴在等速运转的状态下,从轴的速度呈现梯形的型态,也就是由静止加速,经过一段等速区,再减速停止的过程(如下图所示),常见于追剪(锯)与贴标的应用中!

凸轮曲线-梯形

梯形曲线 的组成

图中 速度曲线(蓝色)为梯形,由左起分别为 加速区,等速区,减速区,说明如下:

1.

1.加速区 速度由零加速到等速的区域,所佔的角度愈大,马达出力愈轻鬆,电流愈小,但会压缩到其他区域的角度.一般会在马达能力与机台震动允许的范围内尽量减少加/减速区,多留空间给等速区使用.

2.等速区 若要求主轴与从轴的运动速度相等,来进行加工(例如追剪/贴标),因此等速区也称为“同步区“!

此区域必须足够长,才能提供切(锯)断所需的时间!

3.减速区 由等速区减速到零的区域,设置要领类似加速区.

4.S型曲线 图中速度转折处有少许弧线是S型曲线的平滑效果,用来让加速度变化缓和!

但只能适量使用,因为在同样的凸轮週期中,愈大的S曲线会使随后的加速度有更高的峰值,即先乐后苦的写照!

5.位置曲线(红色) 凸轮运转一周的 位移量H,就是 速度曲线 下方的面积总和.

梯形凸轮曲线的常见应用

▪追剪(锯):

伺服(从轴)带动锯刀平台,由静止追上产品(主轴),当两者速度相同时进行锯断的动作.由于生产不必停止,故能提升产量!

常见于钢板,铁管,角铁,胶管(牙膏,化妆品)的生产切割中!

由于切断后锯刀必须回头,凸轮曲线不必走完,可以衔接点对点命令回到起点!

此类应用的机构通常不轻,且速度/精度要求愈来愈高,对伺服性能与运动控制是很好的展现!

▪贴标机:

主轴是输送带,用来运送产品,从轴则是伺服带动的标籤纸。

由于产品是随机出现,需要靠感测器侦测,当侦测到产品时,凸轮啮合带动标籤纸开始加速,当与产品速度相同时,刚好两者贴合!

另一感测器用来侦测标籤结束,令凸轮脱离并停止送标!

因此凸轮曲线也不会走完,造曲线时可以造一条最长的曲线,来满足所有的标籤长度。

”贴标”同样也是要求速度与精度的应用,除了考验伺服性能,也对 DI的响应速度很敏感!

凸轮曲线应用-(3)三角形

本文介绍第三种常见的凸轮曲线型式–“三角形“!

表示当主轴在等速运转的状态下,从轴的速度呈现三角形的轮廓,也就是由静止加速,到达最高速度,就开始减速停止!

没有等速区(如下图所示),常见于不需要与主轴速度同步但必须频繁地启动与停止的场合,例如:

横切机 与 马达定子绕线机!

三角形曲线 的组成

上图中 速度曲线(蓝色)为三角形,由左而右为 加速区 => 减速区,说明如下:

1.

1.加速区 速度由零加速到最高速的区域,所佔的角度愈大,马达出力愈轻鬆,电流愈小.

2.减速区 由最高速度减速到零的区域,特性同加速区,通常会设计成“对称的三角形“,也就是加/减速区同宽,但有时马达受外力作用,加减速区实际电流不一定相同,需要调整加/减速区的比例,让加减速的电流峰值相同,以取得平衡.另外,若减速区太窄,容易让回升能量太大,可能造成驱动器回升错误!

3.S型曲线 图中速度转折处有少许弧线是S型曲线的平滑效果,用来让加速度变化缓和!

但只能适量使用,因为在同样的凸轮週期中,愈大的S曲线会使随后的加速度有更高的峰值,也会让电流更高!

4.位置曲线(红色) 凸轮运转一周的 位移量H,就是 速度曲线 下方的面积总和.

为何要使用 三角形凸轮曲线?

如左图:

比较 三角形 与 梯形 速度曲线 在 相同的运作时间(横轴长度)与 相同的定位距离(曲线下方的面积)时,可以发现,三角形在加减速时的斜率比较小,不像梯形那麽陡!

因此,三角形速度曲线的加速度最缓和,马达的电流最小!

所以在需要“频繁地启动/停止”的工作场合,採用三角形曲线,可以让马达较不容易发生过载,机械的生产速度也可以获得提升!

虽然三角形曲线的最高速度较高,但对于行走距离不长的情况,通常伺服马达很难超过最高转速,不太需要担心

三角形凸轮曲线的常见应用:

▪横切机:

切刀为主轴;伺服(凸轮)为从轴用来输送纸张,必须在主轴特定的角度范围,才能送纸,其馀的角度,切刀已闭合,伺服必须停止送纸!

因此属于频繁启动/停止的应用,适用三角形凸轮曲线.横切机的机构通常不轻,要求生产速度高(与送纸长度有关),切纸要 对标记(凸轮对位),精度有要求,对伺服性能与运动控制都有一定的考验!

▪糖果扭结包装机:

动作与横切机一样,都是切刀为主轴;伺服为凸轮从轴用来送纸,只是纸张小得多!

因此速度也较快,笔者遇过的案子可以到350包/min,视机械震动而定,伺服的负荷并不算高,高速时的标记对位精度必须要能保证!

▪马达定子绕线机:

凸轮主轴可採用控制器虚拟轴,从轴有:

上下轴/水平轴/排线进给轴,每绕线一匝,上下轴往返一次,水平轴来回一次,排线移动一线径.以水平轴而言,绕线针头必须离开定子槽,才能开始移动,否则会撞坏针头,有固定的工作角度与停止角度!

也适用三角形曲线.绕线速度可到600 匝/min左右,对马达性能的要求很高!

飛剪 凸輪曲線

飞剪曲线–同步区角度如何设定?

剪 是电子凸轮的一种常见的应用,例如:

枕式包装机的 切刀轴(架构如图,本文说明建造飞剪曲线时,同步区的角度大小该如何拿捏才洽当.设定不足将造成扯膜现象,设定太大会压缩到其他区域的角度,使加减速过于剧烈,必须妥善设定之