新代控制器警报说明手册.docx

《新代控制器警报说明手册.docx》由会员分享,可在线阅读,更多相关《新代控制器警报说明手册.docx(22页珍藏版)》请在冰豆网上搜索。

新代控制器警报说明手册

新代控制器

警報說明手冊

by:

新代科技date:

2004/12/08ver:

1.0

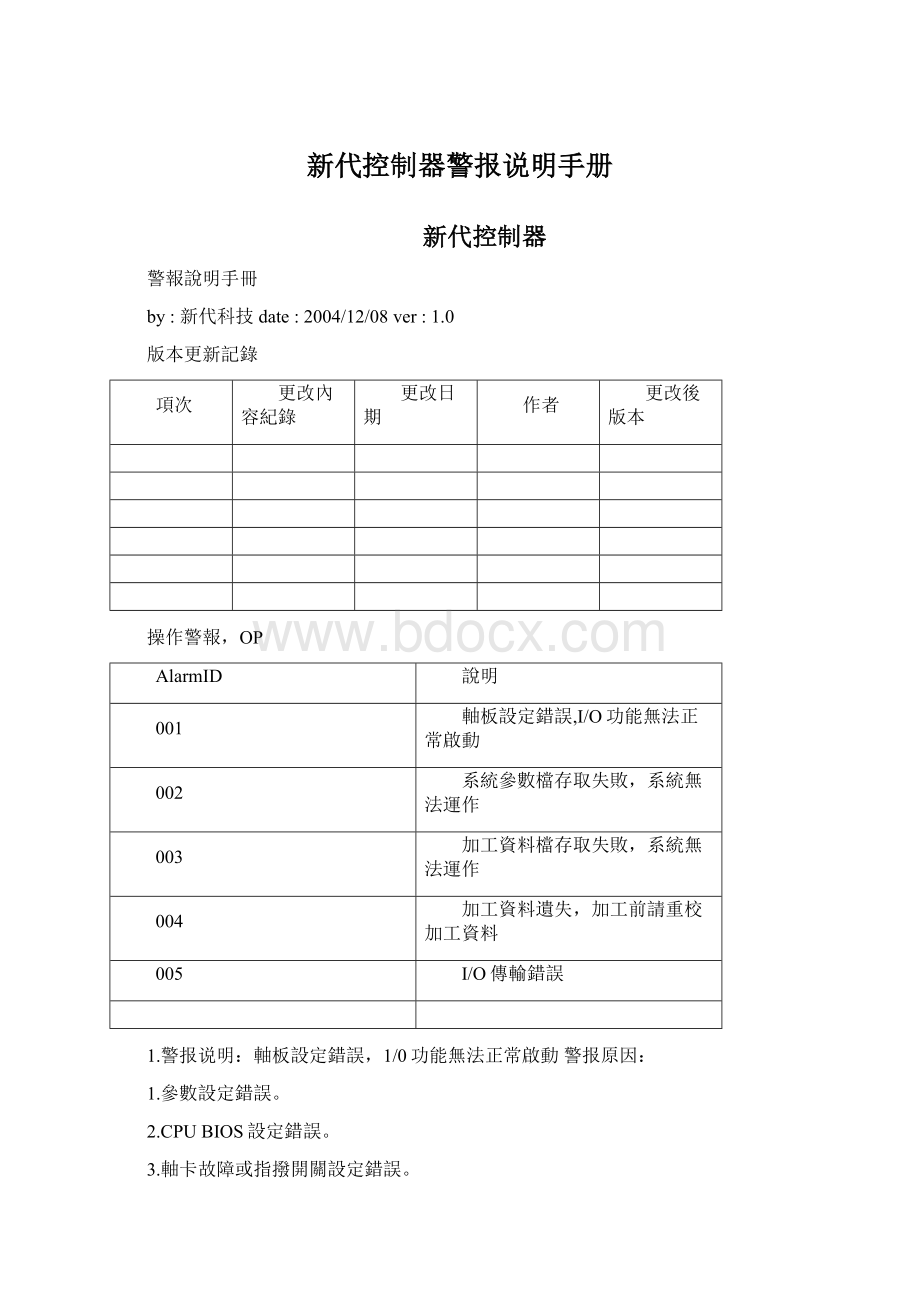

版本更新記錄

項次

更改內容紀錄

更改日期

作者

更改後版本

操作警報,OP

AlarmID

說明

001

軸板設定錯誤,I/O功能無法正常啟動

002

系統參數檔存取失敗,系統無法運作

003

加工資料檔存取失敗,系統無法運作

004

加工資料遺失,加工前請重校加工資料

005

I/O傳輸錯誤

1.警报说明:

軸板設定錯誤,1/0功能無法正常啟動警报原因:

1.參數設定錯誤。

2.CPUBIOS設定錯誤。

3.軸卡故障或指撥開關設定錯誤。

4.軸卡與ISASLOT接觸不良或軸卡壓迫到ISASLOT。

5.ISA底板故障。

排除方法:

一、參數設定錯誤

軸卡基址設定錯誤時,軸卡位址解碼錯誤導致無法啟動。

請檢查系統參數1號「設

定第一軸板基址」是否為800

二、CPUBIOS設定錯誤。

CPU卡BIOS設定錯誤時,未將中斷來源設定為ISABUS進入,則軟體無法讀取到IRQ11中斷,即發出「軸卡設定錯誤,I/O無法啟動」警報。

檢查方法如下:

1•請先外接鍵盤(一般電腦鍵盤即可)於控制器鍵盤輸入接頭,(如圖二)

«■

huh

mm

iiiiii

min

SETUP訊息時按鍵盤上”Del”鍵進入BIOSSETUP畫面(如圖三)

ROMPCl/lSfiBIOSC2A59F008JCMOSSETUPUTILITYAWARDSOFTWARE,IHC,

STANDARDCMOSSETUP

INTEGRATEDPERIPHERALS

BIOSFEATURESSETUP

SUPERVISORPASSWORD

CHIPSETFEATURESSETUP

USERPASSWORD

POWERMANAGEMENTSETUP

IDEHDDAUTODETECTION

|1^节將/卩匚1CONFIGURATJoll^S

HDDLOWLEVELFORMAT

LOADBIOSDLFfiULTS

SfiUE&EXITSETUP

LOADSETUPDEFAULTS

EXITWITHOUTSAVING

Esc:

Quit

F10:

Save&ExitSetup

tl+*:

SelectItem

CShiftJF2:

ChangeColor

Time

iH圖三DisicType.*,

3.進入BIOS畫面後可由鍵盤”上”、”下”、”左”、”右”鍵控制反白框選擇所要設定項目請選擇”PNP/PCICONFIGURATION”項目並按ENTER進入(如圖四)

ROMPCI/ISABIOSC2A59F00SJ

PNP/PCICONFIGUREION

HWAROSOFTWARE.1I1C.

三、軸卡與ISASLOT接觸不良或軸卡壓迫到ISASLOTo

底板銅柱過高使軸卡及I/O卡壓迫底板,造成ISABUS上訊號不良,所有界面卡無法正確動作,解決方法為在機箱上壓條檔板處貼上塑膠防水條(圖五),使軸卡及I/O卡位置拉高,不至於壓迫到底板,如(圖六)為未貼塑膠防水條,(圖七)為貼完塑膠防水條完成圖。

圖五

圖四

□ZB

四、軸卡故障或指撥開關錯誤

各軸卡對應圖三基址與跳線規則:

□ZB

依上表所示,若僅有一片軸卡,請確定軸卡指撥開關位置是否為如

若上述處理步驟皆無法排除問題,就可能為軸卡攬障所導致,更換軸卡諧J-1先將軸卡上兩顆傘頭螺絲旋起,再將兩黑色把手向上向下扳(如圖九)即可將軸卡取下(如圖十),更換新軸卡在原來位置插上再鎖緊螺絲即可,更換時請注意新軸卡SWITCH設定是否正確。

圖九

圖十

四、ISA底板故障

若上述處理後狀況依舊,則需更換,請先將所有卡片拆下,即可看到ISABUS底板由六跟螺絲鎖在鈑金上,將此六根螺絲拆下即可取下底板(如圖十一),再換上新底板即可(如圖十二),新ISA底板換上後六根螺絲

請先勿旋緊,先以軸卡測試底板位置是否正確再旋緊螺絲。

2.警报说明:

系統參數檔存取失敗,系統無法運作

警报原因:

正常使用之系統參數檔案名稱為PARAM.DAT,存在C:

\CNC\APP目錄下

備份之系統參數檔案名稱為PARAM.LKN,存在C:

\CNC\LKN目錄下

當正常使用與備份之系統參數檔案都毀損無法存取時,會發出此警報

排除方法:

从新输入备份参数。

备份参数在档案PARAM.TXT文件里。

3.警报说明:

加工資料檔存取失敗,系統無法運作警报原因:

正常使用之加工資料檔案名稱為REGISTRY.DAT,存在C:

\CNC\USER目錄下第一份備份之加工資料檔案名稱為REGISTRY.LKN,存在C:

\CNC\LKN目錄下

第二份備份之加工資料檔案名稱為REGISTRY.MIR,存在C:

\CNC\MIR目錄下

當正常使用與所有備份之加工資料檔案都毀損無法存取時,會發出此警報排除方法:

在备份档案中从新把REGISTRY.DAT文件安装在系统中。

4.警报说明:

失,加工前請重校加工資料

警报原因:

正常使用之加工資料檔案名稱為REGISTRY.DAT,存在C:

\CNC\USER目錄下第一份備份之加工資料檔案名稱為REGISTRY.LKN,存在C:

\CNC\LKN目錄下

第二份備份之加工資料檔案名稱為REGISTRY.MIR,存在C:

\CNC\MIR目錄下

當正常使用之加工資料檔案毀損無法存取時,系統會自動載入備分之加工資料檔案,並取代C:

\CNC\USER目錄下之REGISTRY.DAT,同時發出此警報。

排除方法:

从新启动控制器,并检查系统坐标、刀具设定、刀库资料是否受到影响。

5.警报说明:

I/O傳輸錯誤

當PIO5的WatchDogfail時,發出此警報。

警报原因:

1.主機板過熱。

2.PIO5故障。

3.控制器接地線遭受干擾。

4.主机板故障。

排除方法:

1.主机过热。

多数为机箱风扇故障,散热不良。

2.PIO5故障。

更换PIO5。

3.控制器接地不良。

检查接地线路。

4.主机板故障。

更换主机板。

機械邏輯控制警報,PLC

1.警报说明:

X轴超过正向硬体行程极限。

(R40.0)

警报原因:

机台碰到正向硬体行程极限开关或正向硬体行程极限开关线路断开。

排除方法:

1.机台过行程极限开关。

解除行程极限,用手轮往反方向是机台脱离极限

开关。

2.硬体极限开关线路断开。

检查并换除已坏的线材。

2.警报说明:

X轴超过负向硬体行程极限。

(R40.1)

警报原因:

机台碰到负向硬体行程极限开关或负向硬体行程极限开关线路断开。

排除方法:

1.机台过行程极限开关。

解除行程极限,用手轮往反方向是机台脱离极限开关。

2.硬体极限开关线路断开。

检查并换除已坏的线材。

3.警报说明:

X轴尚未原点复归。

(R40.2)

警报原因:

开机时控制器自动产生或出现位置遗失警报后。

排除方法:

1.将模式开关拨到寻原点处,寻X轴的原点。

2.排除位置遗失警报,再从新寻原点。

4.警报说明:

X轴伺服驱动器警报。

(R40.3)

警报原因:

伺服驱动器异常。

排除方法:

根据X轴伺服驱动器的相关警报提示,排除驱动器的问题。

9.警报说明:

Y轴超过正向硬体行程极限。

(R40.8)

警报原因:

机台碰到正向硬体行程极限开关或正向硬体行程极限开关线路断开。

排除方法:

1.机台过行程极限开关。

解除行程极限,用手轮往反方向是机台脱离极限开关。

2.硬体极限开关线路断开。

检查并换除已坏的线材。

10警报说明:

Y轴超过负向硬体行程极限。

(R40.9)

警报原因:

机台碰到负向硬体行程极限开关或负向硬体行程极限开关线路断开。

排除方法:

1.机台过行程极限开关。

解除行程极限,用手轮往反方向是机台脱离极限开关。

2.硬体极限开关线路断开。

检查并换除已坏的线材。

11.警报说明:

Y轴尚未原点复归。

(R40.10)警报原因:

开机时控制器自动产生或出现位置遗失警报后。

排除方法:

1.将模式开关拨到寻原点处,寻Y轴的原点。

2.排除位置遗失警报,再从新寻原点。

12.警报说明:

Y轴伺服驱动器警报。

(R40.11)警报原因:

伺服驱动器异常。

排除方法:

根据Y轴伺服驱动器的相关警报提示,排除驱动器的问题。

17.警报说明:

Z轴超过正向硬体行程极限。

(R41.0)警报原因:

机台碰到正向硬体行程极限开关或正向硬体行程极限开关线路断开。

排除方法:

1.机台过行程极限开关。

解除行程极限,用手轮往反方向是机台脱离极限开关。

2.硬体极限开关线路断开。

检查并换除已坏的线材。

18.警报说明:

Z轴超过负向硬体行程极限。

(R41.1)警报原因:

机台碰到负向硬体行程极限开关或负向硬体行程极限开关线路断开。

排除方法:

1.机台过行程极限开关。

解除行程极限,用手轮往反方向是机台脱离极限开关。

2.硬体极限开关线路断开。

检查并换除已坏的线材。

19.警报说明:

Z轴尚未原点复归。

(R41.2)警报原因:

开机时控制器自动产生或出现位置遗失警报后。

排除方法:

1•将模式开关拨到寻原点处,寻Z轴的原点。

2•排除位置遗失警报,再从新寻原点。

20.警报说明:

Z轴伺服驱动器警报。

(R41.3)警报原因:

伺服驱动器异常。

排除方法:

根据Z轴伺服驱动器的相关警报提示,排除驱动器的问题。

25.警报说明:

A轴超过正向硬体行程极限。

(R41.8)警报原因:

机台碰到正向硬体行程极限开关或正向硬体行程极限开关线路断开。

排除方法:

1.机台过行程极限开关。

解除行程极限,用手轮往反方向是机台脱离极限

开关。

2.硬体极限开关线路断开。

检查并换除已坏的线材。

26.警报说明:

A轴超过负向硬体行程极限。

(R41.9)警报原因:

机台碰到负向硬体行程极限开关或负向硬体行程极限开关线路断开。

排除方法:

1.机台过行程极限开关。

解除行程极限,用手轮往反方向是机台脱离极限

开关。

2.硬体极限开关线路断开。

检查并换除已坏的线材。

27.警报说明:

A轴尚未原点复归。

(R41.10)警报原因:

开机时控制器自动产生或出现位置遗失警报后。

排除方法:

1.将模式开关拨到寻原点处,寻A轴的原点。

2.排除位置遗失警报,再从新寻原点。

28.警报说明:

A轴伺服驱动器警报。

(R41.11)警报原因:

伺服驱动器异常。

排除方法:

根据A轴伺服驱动器的相关警报提示,排除驱动器的问题。

33.警报说明:

B轴超过正向硬体行程极限。

(R42.0)警报原因:

机台碰到正向硬体行程极限开关或正向硬体行程极限开关线路断开。

排除方法:

1.机台过行程极限开关。

解除行程极限,用手轮往反方向是机台脱离极限开关。

2.硬体极限开关线路断开。

检查并换除已坏的线材。

34.警报说明:

B轴超过负向硬体行程极限。

(R42.1)警报原因:

机台碰到负向硬体行程极限开关或负向硬体行程极限开关线路断开。

排除方法:

1.机台过行程极限开关。

解除行程极限,用手轮往反方向是机台脱离极限开关。

2.硬体极限开关线路断开。

检查并换除已坏的线材。

35.警报说明:

B轴尚未原点复归。

(R42.2)警报原因:

开机时控制器自动产生或出现位置遗失警报后。

排除方法:

1•将模式开关拨到寻原点处,寻B轴的原点。

2•排除位置遗失警报,再从新寻原点。

36.警报说明:

B轴伺服驱动器警报。

(R42.3)警报原因:

伺服驱动器异常。

排除方法:

根据B轴伺服驱动器的相关警报提示,排除驱动器的问题。

41.警报说明:

C轴超过正向硬体行程极限。

(R42.8)警报原因:

机台碰到正向硬体行程极限开关或正向硬体行程极限开关线路断开。

排除方法:

1.机台过行程极限开关。

解除行程极限,用手轮往反方向是机台脱离极限

开关。

2.硬体极限开关线路断开。

检查并换除已坏的线材。

42.警报说明:

C轴超过负向硬体行程极限。

(R42.9)警报原因:

机台碰到负向硬体行程极限开关或负向硬体行程极限开关线路断开。

排除方法:

1.机台过行程极限开关。

解除行程极限,用手轮往反方向是机台脱离极限

开关。

2.硬体极限开关线路断开。

检查并换除已坏的线材。

43.警报说明:

C轴尚未原点复归。

(R42.10)警报原因:

开机时控制器自动产生或出现位置遗失警报后。

排除方法:

1.将模式开关拨到寻原点处,寻C轴的原点。

2.排除位置遗失警报,再从新寻原点。

44.警报说明:

C轴伺服驱动器警报。

(R42.11)警报原因:

伺服驱动器异常。

排除方法:

根据C轴伺服驱动器的相关警报提示,排除驱动器的问题。

49.警报说明:

主轴伺服驱动器警报。

(R43.0)警报原因:

主轴伺服异常。

排除方法:

查看主轴伺服驱动器上显示的警报代号,相应的解决警报问题。

50.警报说明:

加工液马达过载。

(R43.1)警报原因:

马达工作电流过大。

排除方法:

查看马达运转是否正常,有无堵转、线路断相现象,排除故障,使正常

51.警报说明:

油压系统警报。

(R43.2)警报原因:

油路工作异常。

排除方法:

检查并排除有关油压系统的警报。

52.警报说明:

风压不足。

(R43.3)警报原因:

气压过低。

排除方法:

1.送气系统漏气。

检查并更换送气系统;2.气泵不供气,检查并更换气泵。

53.警报说明:

润滑油不足。

(R43.4)警报原因:

润滑油油路异常。

排除方法:

1.添加润滑油,使油箱有充足的润滑油。

2.排除润滑油系统警报。

54.警报说明:

加工液液位不足。

(R43.5)警报原因:

加工液液位异常。

排除方法:

添加加工液,使液箱里有足够的加工液。

或查看是否有漏油现象。

55.警报说明:

加爪未关。

(R43.6)警报原因:

加爪异常。

排除方法:

夹刀点松开或是信号线断开,检查夹刀点、信号线并更换。

56.警报说明:

刀库系统警报。

(R43.7)警报原因:

刀库异常。

排除方法:

用手动方法检查刀库工作是否正常。

查看不正常之动作。

語法檢查警報,COM

AlarmID

說明

001

在註解中遇到檔案結束的符號

002

沒有字串符號結尾的字串

003

句法錯誤

004

無效的變數

005

數學式太複雜

006

EXIT子句在重覆迴圈之外

007

重覆迴圈太深

008

子句中沒有結束的符號';'

009

錯誤的給值符號':

='

010

沒有右邊的')'

011

沒有右邊的']'

012

關鍵字是FOR的子句中,找不到'TO'

013

關鍵字是FOR的子句中,找不到'DO'

014

關鍵字是FOR的子句中,找不到’END_FOR'

015

關鍵字是REPEAT的子句中,找不到'UNTIL'

016

關鍵字是REPEAT的子句中,找不至U'END_REPEAT'

017

關鍵字是WHILE的子句中,找不到'DO'

018

關鍵字是WHILE的子句中,找不到’END_WHILE'

019

關鍵字是IF的子句中,找不到'THEN'

020

關鍵字是IF的子句中,找不到'ELSE'或'END_IF'

021

關鍵字是IF的子句中,找不到'END_IF'

022

關鍵字是CASE的子句中,找不到'OF'

023

關鍵字是CASE的子句中,找不到'ELSE'或'END_CASE'

024

關鍵字是CASE的子句中,找不到’END_CASE'

025

關鍵字是CASE的子句中,找不到':

'或','

201〜399

(前處理器自訂警報)

1.OP-001:

在註解中遇到檔案結束的符號

區段註解符號”(伙”與”*)”必須成對使用,如果程式使用”(伙”做為註解區段的開始,但是

在程式結束前都沒有使用”*)”來結束註解區段,系統會發出此警報。

2.OP-002:

沒有字串符號結尾的字串

例如MACRO指令PRINT括弧內的字串沒有輸入”字串結束符號,系統會發岀此警報。

3.OP-003:

句法錯誤

程式語法錯誤時,系統會發出此警報。

例如:

”IF”,誤寫成”LF”。

4.OP-004:

無效的變數

對系統未開放的變數做存取時,系統會發出此警報。

例如:

@123456、#1234

OP-005:

數學式太複雜

MACRO程式編寫過於複雜時,系統啟動保護機制發出此警報。

OP-006:

EXIT子句在重覆迴圈之外

EXIT是跳出圈回指令,如過程式中EXIT沒有下在圈回指令內,系統會發出此警報訊息。

OP-007:

重覆迴圈太深

MACRO圈迴指令,如REPEAT圈迴、WHILE圈迴、FOR圈迴之巢串結構超過10層時,系統會發出此警報訊息。

OP-008:

子句中沒有結束的符號';'

MACRO指令結束時沒有輸入結束符號〝;〞,系統會發出此警報訊息。

OP-009:

錯誤的給值符號”:

=

程式中變數的給值沒有使用”:

二"符號時,系統會發岀此警報訊息

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

21.

OP-012:

關鍵字是FOR的子句中,找不到'TO'

OP-013:

關鍵字是FOR的子句中,找不到'DO'

MACRO指令FOR圈迴內沒有正確使用DO定義圈迴執行內容時,系統會發岀此警報訊息

OP-014:

關鍵字是FOR的子句中,找不到’END_FOR'

MACRO指令FOR圈迴內沒有正確使用END_FOR結束圈迴時,系統會發岀此警報訊息

OP-015:

關鍵字是REPEAT的子句中,找不到'UNTIL'

OP-017:

關鍵字是WHILE的子句中,找不到'DO'

OP-019:

關鍵字是IF的子句中,找不到'THEN'

MACRO指令IF條件判斷內沒有正確使用THEN定義執行內容時,系統會發岀此警報訊息。

OP-020:

關鍵字是IF的子句中,找不到'ELSE'或'END_IF''

MACRO指令IF條件判斷內沒有正確使用ELSE或END_IF時,系統會發岀此警報訊息。

OP-021:

關鍵字是IF的子句中,找不到'END_IF'

22.OP-022:

關鍵字是CASE,找不到'OF'

MACRO指令CASE內沒有正確使用OF時,系統會發出此警報訊息。

23.OP-023:

關鍵字是CASE,找不到'ELSE'或'END_CASE'

MACRO指令CASE內沒有正確使用'ELSE'或'END_CASE'時,系統會發岀此警報訊息。

24.OP-024:

關鍵字是CASE,找不到'END_CASE'

MACRO指令CASE內沒有正確使用’END_CASE'時,系統會發岀此警報訊息。

25.OP-025:

關鍵字是CASE,找不到’;或','

MACRO指令CASE內沒有正確使用';'或','時,系統會發岀此警報訊息。

程式執行錯誤檢查,COR

AlarmID

說

001

陣列指數不能是浮點或空的

002

檔案不存在

003

除零錯誤

004

運算域錯誤

005

程式載入失敗

006

圓弧不在工作平面上

007

圓弧半徑太短

008

圓弧終點不在圓弧上

009

巨集呼叫層次太深

010

固定形式巨集呼叫層次太深

011

副程式呼叫層次太深

012

太多模組取消指令,G67

013

G65,G66必須疋所有G碼中最後個G碼

014

沒有程式號碼

015

M碼太多

016

不合法的變數存取

017

找不到標籤

018

找不到行數

019

副程式無M99

020

G碼太多

021

太多IJK參數

022

沒有定義的工作平面座標

023

語義錯誤

024

圓弧半徑錯誤

025

加工形狀凹凸太多,MacroStackOverflow,orinvalidSTKTOP()argument.

026

系統程式錯誤,MacroStackUnderflow.

027

巨集程式發出警告

028

系統程式錯誤

029

在圓弧時變更刀長補償

031

在圓弧時取消半徑補償

032

在圓弧時啟動半徑補償

033

A,R或,C命令用法不當

034

命令語意相衝突

035

角隅太小無法插入圓角或倒角

036

不適當的,A角度命令

037

角隅太小無法插入圓角或倒角

038

不正確的單節跳躍開關號碼

039

使用量測功能不可以啟動刀具半徑補償

040

單節終點超過軟體行程極限

041

Goto標籤必須是整數

042

邏輯運算元必須是整數或空的

AlarmID

說T

043

ASIN()/ACOS()運算元必須介於-1.0和1.0

044

SQRT()運算元不可為負數

045

L碼必須是整數

046

O碼必須是整數

047

M碼必須是整

048

主軸速度,S,必須是整數

049

刀長補正號碼,H,必須是整數

050

刀徑補正號碼,D,必須是整數

051

刀號,T,必須是整數

052

副程式號碼,P,必須是整數

053

重複次數丄,必須是整數

054

資料型別不相容

055

刀長補正號碼,H,超出範圍

056

G10資料表位址,卩超岀範圍

057

刀徑補正號碼,D,超出範圍

058

刀鼻補償號碼超出範圍

059

副程式呼叫序號,H,必須是整數

060

M99返回序號,P,必須是整數

061

工件座標號碼超出範圍

062

暫停跳躍來源,Q,必須是整數

063

暫停跳躍來源,Q,超出範圍

064

P碼必須是整數

065

A命令與軸位移命令相衝

066

增量命令與絕對命令相衝

067

圓弧圓心向量與圓半徑相衝

068

公英制轉換不可以在Quiet模式下使用

069

倒角與圓角命令相衝

070

不合法G碼指令

071

未指定主程式名稱

072

車牙超出最高切削速度

073

攻牙超出最高切削速度

074

|刀具半徑太大造成補償路徑過切

075

準確停止(ExactStop)等待過久

076

G04暫停時間不可為負數

099

對應邏輯軸或主軸警報

201

程式不存在

202

傳檔通訊線路錯誤

203

工作頁大小太小

204

丄、匕rf

檔案太大

205

土書「蛊FL六白右—檔案是空的

206

工作頁