手机结构设计CheckList.docx

《手机结构设计CheckList.docx》由会员分享,可在线阅读,更多相关《手机结构设计CheckList.docx(25页珍藏版)》请在冰豆网上搜索。

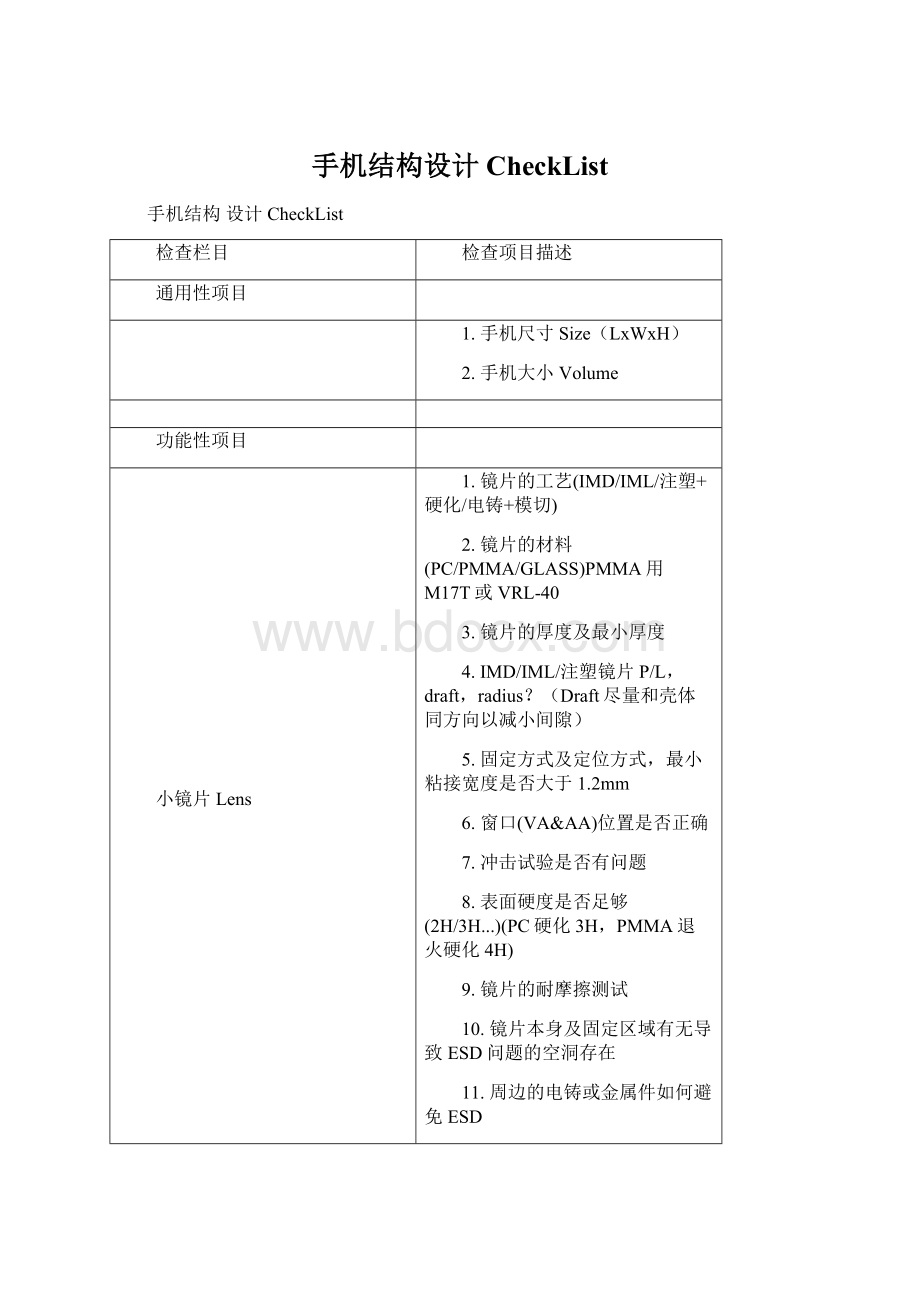

手机结构设计CheckList

手机结构设计CheckList

检查栏目

检查项目描述

通用性项目

1.手机尺寸Size(LxWxH)

2.手机大小Volume

功能性项目

小镜片Lens

1.镜片的工艺(IMD/IML/注塑+硬化/电铸+模切)

2.镜片的材料(PC/PMMA/GLASS)PMMA用M17T或VRL-40

3.镜片的厚度及最小厚度

4.IMD/IML/注塑镜片P/L,draft,radius?

(Draft尽量和壳体同方向以减小间隙)

5.固定方式及定位方式,最小粘接宽度是否大于1.2mm

6.窗口(VA&AA)位置是否正确

7.冲击试验是否有问题

8.表面硬度是否足够(2H/3H...)(PC硬化3H,PMMA退火硬化4H)

9.镜片的耐摩擦测试

10.镜片本身及固定区域有无导致ESD问题的空洞存在

11.周边的电铸或金属件如何避免ESD

12.小镜片周边的金属是否会对天线有影响(开盖时)

13.镜片外面是否超出壳体面,应该降低0.05mm避免磨损(特殊造型例外)

14.有无将测试标准发给供应商

15.注塑Lens浇口位置,以及在壳体上的避位

16.Lens镭射效果地方下方双面胶要避空,壳体要避开0.10mm厚度空间

转轴Hinge

1.转轴的直径及长度,左向还是右向?

2.转轴的扭力?

3.FreeStop还是Clickhinge?

4.打开角度(Spec)

5.有无预压角度(开盖预压为4-7度,建议5度,合盖预压为20度左右)

6.固定有无问题,有无轴向窜动

7.装拆有无空间问题 ?

8.固定转轴的壁厚是多少,材料

9.转轴配合处的尺寸及公差是否按照转轴Spec?

10.转轴与另一端的支撑是否同心?

11.转轴处壳体是否有壁厚不均潜在缩水的可能性?

12.与转轴对应的一端轴套与壳体的配合尺寸

13.壳体上有无设计转轴终了位置的止动缓冲垫?

14.如果转轴式特殊的,有没有和供应商谈规格,样品的交货期,数量。

15.旋转轴用FPC还是Cable?

有无预留Cable折弯空间?

(5mm)

16.轴端插入壳体深度?

17.翻盖转轴处与主机轴肩圆周单边0.05配合

18.翻盖转轴处与主机两边转轴面单边0.1配合

19.翻盖转轴处翻盖时与主机单边间隙≧0.3mm

20.翻盖转轴FPC过槽是否开到中心位?

21.翻盖转轴处最薄胶位≧1.0mm

连接Flip(Slide)/Base的FPC

1.FPC的材料,层数,总厚度—增加Conn与主板之间对应关系

2.Pin数,Pin宽,Pin距

3.最外面的线到FPC边的距离是多少(推荐0.3mm)

4.FPC拐处最小圆角大小大于1mm,且拐处有0.20mm宽的布铜,防止折裂

5.有无屏蔽层和接地或者是刷银浆?

(刷银浆后会比较硬)

6.FPC的折弯高度是多少(仅限于Slide类型)

7.FPC与壳体的长度是否合适,有无Mockup验证

8.壳体在FPC通过的地方是否有圆角?

多少?

推荐大于0.20mm

9.FPC与壳体间隙最小值?

(推荐值为0.5mm)

10.FPC不在转轴的部分是否有定位及固定措施?

11.对应的连接器的固定方式

12.FPC和连接器的焊接有无定位要求?

定位孔?

13.连接器焊脚与FPC板边的距离?

14.补强板材料,厚度

15.如果FPC是用ZIF连接器连接,Pin端镀金还是镀锡?

(按Spec)

16.有无将测试要求通知供应商?

LCD模组

1.主副LCD的尺寸是否正确及最大厚度

2.主副LCD的VA/AA区是否正确

3.主副LCD视角,6点钟还是12点钟?

4.副LCD是黑白/OLED/CSTN/TFT?

相应的背光是什么?

5.如果副LCD是黑白且EL背光,EL的厚度?

EL的防噪?

升压元器件是否对天线有影响?

6.副板是用FPC还是PCB,PCB/FCP的厚度及层数

7.LCD模组是由供应商整体提供吗?

8.如果不是,主LCD如何与PCB/FPC连接?

连接器类型及高度orHOTBAR?

9.副LCD如何与PCB/FPC连接?

连接器类型及高度orHOTBAR?

10.FPC/PCB上有无接地?

周边有无漏铜

11.有无Shielding屏蔽?

厚度,材料,如何接地?

12.元件的Placement图是否正确?

有无干涉?

13.LCD模组的定位及固定,定位框四角要切掉单边0.20mm,防止未清角。

14.LCD模组(含屏蔽罩)与壳体定位框单边间隙0.1mm

15.LCD玻璃有无超出导光板Frame,在碰撞中易碎

16.LCD模组有无Camera模组,是否屏蔽?

17.来电3色LED的位置,顶发光还是侧发光?

距离Lightguide的距离是否合适?

18.模组上Speaker/Receiver/Vibrator的Pin脚大小,位置是否合适,焊接后不会与壳体干涉

19.模组PCB/FPC上是否设计考虑了其他FPCHotbar的定位孔?

(两个直径1mm孔)

20.如何防止LCD模组在跌落测试中破碎/开裂?

21.如何防止灰尘进入LCD表面?

泡棉型号

Speaker/Receiver

1.Speaker的开孔面积(9-12mm2)/前音腔体积是多少(0.6-1.0mm高度)?

有无和供应商确认过,出声孔尽量和喇叭中心对齐

2.Receiver的开孔面积(2mm2左右)/前音腔体积是多少(0.2-0.4mm高度)?

有无和供应商确认过

3.有无侧出声要求?

前音腔必须保证在拐角部位圆滑过渡

4.Speaker是否2in1?

单面还是双面发声?

折叠机在折叠状态下SPL?

5.是否有铜网和导电漆,如何接地防ESD?

6.连接方式(如是导线,长度和出线位置是否正确),如是弹片接触,工作高度?

7.Speaker/Reciever是否被紧密压在前后音腔上?

8.前后音腔是否密封?

9.压缩后的泡棉高度是否和供应商确认过

10.固定方式是否合理,与周边壳体单边间隙0.10mm,有无定位要求?

11.装配是否不方便,3D模型建的准不准确?

特别是引线部分,引线是否容易被壳体压住?

马达Vibrator

1.3D建模是否准确,出线部位

2.马达的固定是否合理?

是否会窜动?

3.如是扁平马达,有无两面加泡棉?

周边与壳体间隙0.05mm,太松壳体会共振

4.马达的头部与壳体的间隙是多少(推荐大于0.80mm)

5.如是导线连接,那长度是否合适,是否容易被壳体压住

6.马达震动强度是否足够?

(推荐在1万转速下达到1.0G以上)

7.如果是SMT马达,焊盘位置

大镜片Lens

1.镜片的工艺(IMD/IML/注塑+硬化/模切)

2.镜片的材料(PC/PMMA)

3.镜片的厚度/最小厚度(模切要大于0.80mm厚)

4.定位及固定方式

5.窗口(VA/AA)位置是否正确

6.表面硬度是否足够(2H/3H…)

7.镜片本身及周边区域是否导致ESD的空洞

8.周边的金属件是否引起ESD,如何接地

9.是否已经将测试标准发给供应商?

冲击/硬度/耐刮擦

10.其余参考小镜片检查

触摸屏TouchPanel

1.周边的壳体有无喷导电漆

2.触摸屏的厚度(1.1mm总体厚度)

3.有无缓冲泡棉,推荐压缩后厚度0.30mm,不能太硬,否则会触发触摸屏

4.供应商是否做过点击测试(25万次)

5.供应商是否做过划线测试(10万次)

6.怎样防止壳体与触摸屏之间的距离均匀

键盘Keyboard

1.键盘的工艺

2.有无电铸模/双色模

3.Rubber与按键之间的弹性臂长度?

不得小于0.8mm

4.Rubber的柱头高度不得小于0.25mm,直径不小于2mm。

Rubber厚度大于0.20mm

5.与LED及电阻电容之间有无避位

6.键盘顶面高出壳体有多少?

7.Navi键与周边壳体/CenterKey间隙设计0.15mm

8.直板机键盘与壳体孔周边间隙设计0.15mm,折叠机键盘与壳体间隙单边0.10mm(拔模后最小间隙)

9.PC键最小厚度要大于0.9mm,以防止打键测试不过

10.Key唇边厚度要大于0.35mm,宽度设计为0.35mm

11.Rubber柱头与DOME顶面的设计间隙为0

12.唇边顶面与壳体底面距离是否为0.15mm

13.相同形状的键有无防呆

14.圆形键有无防呆

15.钢琴键,键与键之间的间隙0.20mm

16.钢板键盘键底面与钢板之间距离要大于0.35mm

17.钢板键盘钢板厚度0.15mm

18.侧浇口切完后余量是否大于0.05mm

19.整个键盘如何防水?

有无空洞?

边上有无围凸边

20.有无考虑遮光

21.LED数量及分布,是否均匀

22.PC键的材料,强度,是否将测试要求通知供应商了

23.Rubber的材料,硬度?

24.有无防ESD的DOME?

键盘加金属片?

接地?

麦克风Microphone

1.是压接式/还是焊接式/还是插孔连接器方式?

尽量不要用压接式

2.音腔是否密封

3.Rubber套压缩高度是否正确?

是否会顶起壳体

4.面壳有无喷导电漆/接地方式/在PCB上的接地点位置

5.固定和拆装有无问题,rubber套与周边壳体间隙0.10mm

6.采用压接式Mic注意选择的Rubber接触方式是金线长条式,而不是采用3点式

键盘的DOME

1.DOME的直径,行程,厚度

2.有无Spec

3.有无防静电要求(ALFOIL)铝箔厚度?

大于0.08会影响手感

4.DOME防静电接地点

5.DOME位置是否正确,中心公差0.20mm

6.有无定位孔,观察孔,孔径?

7.DOME的动作力是多少(1.6/2.0N?

)

8.通气孔的位置要注意,(高温高湿失效)

主板MainPCB

1.外形是否正确(是否是AC的最新版)

2.PCB厚度/层数

3.测试夹具定位孔直径/位置(至少三个孔)

4.DOME装配定位孔直径/位置(至少两个直径1.2mm的孔)

5.邮票孔残边位置

6.FPCDOME侧键式,PCB板边有无为侧键预留的缺口

7.PCB板边是否需要为卡扣空间挖缺口

8.PCB与壳体最外轮廓上下左右距离单边是否大于2mm

壳体Housing-1

1.有无做干涉检查?

如果没有,停止designreview

2.有无做draft检查?

有无undercut/倒拔模/出不了模

3.有无透明件背后丝印/喷涂要求?

如果有,不能有任何特征在该表面上

4.壳体材料

5.壳体最小壁厚,侧面是否厚度要大于1.4mm

6.设计考虑的浇口位置,有无避位

7.熔接线位置是否会是有影响强度要求的地方

8.壁厚突变1.6倍以上处有无逃料措施

9.壳体对主板的定位是否足够(至少4点)

10.壳体对主板的固定方式,如果是螺丝柱夹持,是否会影响附近的键盘手感

11.壳体之间的固定及定位应该有四颗螺丝+每侧面两个卡扣+顶面两卡扣+周边唇边

12.螺丝是自攻还是NUT?

螺径?

单边干涉量?

配合长度?

螺丝头的直径?

壳体Housing-2

13.螺柱的直径?

孔的直径?

螺丝头接触面塑料的厚度?

螺柱孔2.2mm不拔模,外径要拔模,外根部要倒角,螺柱底部留0.40mm深熔胶空间

14.螺丝面是定位面吗?

测量基准是什么?

15.唇边(止口)的宽度(1/2壁厚左右),高度1.5mm,止口之间的配合间隙0.05mm,配合面5度拔模,止口上部非配合面间隙0.20mm

16.卡扣壁厚/宽度?

公卡扣壁厚是否小于0.70mm?

卡扣干涉量是否小于0.5mm,好拆倒角

17.卡扣导入方向有无圆角或斜角

18.卡扣斜销行位不得小于4mm,在此围有无其他影响行位运动的特征

19.LCD周围有无定位/固定的特征rib

20.Speaker/Receiver/Vibrator周边有无定位/固定特征

21.Lens周边有无对Lens浇口/定位柱/定位脚等的避位

22.对电铸件斜边有无避位

23.键盘周边有无定位柱?

加强RIB

24.转轴处壁厚是否小于1.2mm

25.转轴处根部有无圆角?

多少?

26.唇边与卡扣的配合是否是反卡结构?

是否还有空间增加反卡?

27.外置天线处是否有防掰出反卡

壳体Housing-3

28.电池仓面是否设计了入网标签及其他标签的位置?

深度?

29.外面拔模角度是否小于2度

30.热熔柱直径大于0.8mm是是否考虑了防缩水的结构(空心柱)

31.超声波焊接材料的匹配性是否与供应商沟通过

32.超声波能量带的设计是否合理(三角形,0.4x0.4),有无防溢胶设计

33.螺柱/卡扣出是否会缩水

34.有无厚度小于0.5mm的大面(大于400mm2)

35.筋条厚度与壁厚的配合是否小于0.75:

1?

36.铁料是否厚度/直径小于0.40mm?

模具是否有脚尖?

37.壳体喷涂区域的考虑,外棱边是否有圆角(大于1mm)以防掉漆?

遮蔽夹具的精度

38.双色喷涂的工艺缝尺寸是否满足W0.7mm*H0.5mm

39.塑料材料的颜色色板是否得到

40.喷涂材料的塑材是否匹配?

有无油漆厂的确认?

颜色色板是否拿到?

41.喷涂/丝印的测试标准及要否已经发给供应商

正面装饰件Decoration

1.是否必须要用铝冲压件

2.电铸件厚度?

粘胶宽度?

斜边壳体避位?

拔模角度?

3.电铸件定位,固定?

粘接面有无防镀要求

4.电铸件角/边部有无圆角(大于0.2mm)电铸厚度及测试要求?

5.塑料装饰件厚度?

材料?

6.定位及固定?

尖角出有无牢固的固定方式?

7.外露截面怎样防止外鼓/刮手/掰开

侧面装饰件Decoration

1.材料

2.定位及固定,端部是否有牢固的固定

3.与壳体的配合结构在横截面上是否能从外一直通到部?

4.如果是电铸件,有无措施防ESD

5.安装及拆卸

橡胶缓冲垫

1.材料(TPE/Santonprena),硬度(ShoreA65-75度)

2.最小厚度是否大于0.80mm

3.如何定位/固定

4.有无防脱设计(孔直径1mm/柱直径1.3mm,拉手长度5mm)

5.防脱处有无缩水可能

6.较深的件要注意开漏气槽

侧键Sidekey

1.方式?

材料?

2.如果是P+R,唇边厚度?

Rubber厚度?

Rubber头尺寸(截面/厚度)

3.侧键头部距DOME/SIDESWITCH的距离(可以为0mm)

4.侧键定位及固定方式

5.安装及拆装?

过程中是否容易脱落

6.侧键凸出壳体高度 ?

(不要超过0.8mm)以防跌落侧摔不过,但不要低于0.50否则手感不好

7.结构上有无防止联动的特征

8.侧键与壳体间隙单边0.12mm

外置式电池Battery

1.电芯类型?

Li-ion/Li-ionPloymer?

最大出厂厚度

2.底壳底面厚度?

侧面厚度?

材料?

3.面壳厚度?

材料?

4.超声能量带的设计?

溢胶措施有无?

5.保护电路空间是否和封装厂确认?

6.电池呼吸空间是否考虑(要留0.20mm的厚度空间)

7.部是否预留粘胶空间(不小于0.15mm供两层双面胶)

8.底壳外表面是否留出标签的地方和厚度

9.推开电池按钮时,电池能否自动弹出来

10.电池外壳周边是否因为分形线的位置而很锋利?

(从截面看)

11.电池接触片要低于壳体0.7mm(NEC标准),目前设计是多少

12.电池安装方向是否合适?

是否和电池连接器Spec一致?

13.电池按钮材料?

能否耐3000次测试?

14.按钮如果依靠弹簧或弹片传力,有无借用零件,有无设计参考,要考虑手感

15.接触片是否容易被顶进去

16.正负极要在模具上表示出来

17.电池接触片与片之间距离至少大于0.80mm

置式电池Battery

1.电芯类型?

Li-ion/Li-ionPloymer?

最大出厂厚度

2.Li-ionPloymer封装是否有底壳 ?

厚度?

3.壳体材料?

侧边厚度?

4.包装纸厚度?

标签位置?

5.电池接触片要低于壳体0.7mm(NEC标准),目前设计是多少

6.封装与电池盖的距离是否小于0.10mm

7.有无考虑呼吸空间

8.定位及固定方式

9.安装方向?

拆装空间?

10.接触点部位有无固定电池的特征

11.电池盖固定方式

12.电池盖材料?

厚度?

13.电池盖装配方向?

拆装方式?

卡扣数量?

位置?

14.电池盖有无按钮?

15.按钮行程是否正确?

顶面是否有圆角以利电池盖滑出

16.按钮材料?

能否耐3000次测试?

17.按钮如果依靠弹簧或弹片传力,有无借用零件?

有无设计参考?

要考虑手感

18.有无防止错插方式?

19.正负极标识打在模具上了吗

20.接触片与片之间距离要大于0.80mm

耳机插座Audiojack

1.立体声/单声道?

2.在PCB上的位置是否正确,有无定位柱

3.形状和尺寸3D建模是否正确

4.有无插头的Spec

5.与插头的配合是否会和壳体干涉(通常Audiojack要几乎伸到与壳体外表面平齐)

系统连接器I/Oconnector

1.在PCB上的位置是否正确(外端要距板边1mm左右)

2.形状和尺寸的3D建模是否正确

3.有无插头的Spec

4.插头工作状态是否会与壳体干涉

5.堵头结构是否耐15N的拉拔力

6.堵头与周边壳体的间隙是否均匀

7.堵头结构是否能防止手机部的光漏出来

8.堵头的材料,厚度,硬度

9.堵头在弯折多次后是否能保证外观没有翘曲,是否还能很好地扣在壳体上

电池连接器Batteryconnector

1.在PCB上的位置是否正确

2.形状和尺寸的3D建模是否正确

3.与电池配合的压缩行程是否合理

4.电池安装方向

5.对于电池连接器的弹性变形空间有无进行计算?

行程?

6.连接器的Pitch要求对应电池上的contact宽度至少大于1mm,且contact的spacer尽量与contact在一个平面

7.如何保证30cm跌落时不掉电

FPC连接器ZIF/LIFconnector

1.在PCB上的位置是否正确

2.形状和尺寸的3D建模是否正确

3.高度?

配套FPC的厚度?

Pin脚镀金还是镀锡

4.与之匹配的FPC接头是否按Spec作图

射频连接器RFconnecotr

1.在PCB上的位置是否正确

2.形状和尺寸的3D建模是否正确

3.有无测试插头的Spec或设计依据

4.测试夹具是否能够正常工作

板对板连接器BTBconnector

1.在PCB上的位置是否正确

2.形状和尺寸的3D建模是否正确

3.装配高度?

(50Pin以上不得低于1.5mm)

4.有无压紧泡棉?

厚度?

HALLIC

1.在PCB上的位置是否正确

2.形状和尺寸的3D建模是否正确

3.与磁铁相对位置是否正确

磁铁Magnet

1.尺寸,厚度

2.已经是否用过

3.与HALLIC的位置关系

4.在壳体上的固定/定位方式?

装配关系

SIM卡座

1.在PCB上的位置是否正确

2.形状和尺寸的3D建模是否正确

3.高度方向有无卡位/定位/固定SIMCARD的机构

4.前后左右方向有无定位/限位机构,要选择带Bridge的连接器

5.SIMCARD装配/取出空间?

装卡的尺寸是否正确(0.85*25.3*15.15)

6.SIMCARD装配后加上固定机构的高度?

7.SIMCARD下面是否有元器件?

是否需要遮蔽?

8.SIMCARD的位置是否满足测试夹具的要求?

如果不能,是否PCB上有测试点

摄像头Camera

1.在PCB上的位置是否正确

2.形状和尺寸的3D建模是否正确

3.X,Y方向有无定位?

最大偏差是多少

4.Z方向有无定位?

摄像头有没密封(加泡棉)

5.摄像头的方式

6.摄像头的发散角度?

外部Lens丝印的区域

7.摄像头防尘措施

8.摄像头不可承受外部冲击,当冲击发生时周边壳体是否有支撑

9.CameraLens材料?

PMMAorGlass

10.Camera的Topview是否正确,按照Spec的Topview放置camera

闪光灯FlashLED

1.SMT:

(1).在PCB上的位置是否正确

(2).形状和尺寸3D模型是否正确

2.FPC:

(1).FPC的长度是否合适

(2).固定是否牢固?

最大偏差是多少?

(3).是否可拆卸

3.闪光灯表面到外壳外表面的距离是否不大于2mm

4.闪光灯LENS材料?

是否半透明?

厚度?

天线Antenna

1.外置:

(1)天线的长度是否和供应商确认过

(2)天线的材料是否和供应商确认过

(3)天线的成型方式是否和供应商确认过(最好是overmolding)

(4)尺寸公差是否和供应商确认过

(5)天线与PCB的弹片连接是否可靠

(6)天线的固定有无问题

(7)天线的强度是否足够(在跌落中是否会变形)

2.置:

(1)天线的形状/辐射片面积/距离PCB高度等有无和硬件部确认过

(2)天线周边有无金属件/电铸件?

是否和硬件部确认过

(3)天线与电池/FLIP上的金属装饰片/HINGE等的距离是否和硬件部确认过

(4)天线的馈点位置是否已留出

(5)天线弹片的接触方式及变形空间?

是否与天线厂沟通过

(6)天线支架与壳体的装配是否牢固?

装配后天线是否会晃动

(7)装拆有无问题

(8)天线支架如果也是外壳,材料?

塑材颜色?

喷涂颜色?

色差处理?

(9)喷涂测试标准是否发给供应商了

屏蔽罩Shielding

1.单件式/两件式?

大小不得超过30mmX30mm

2.材料?

(框/盖)

3.厚度?

4.框与盖之间的间隙?

5.焊脚平面度

6.SMT吸取区域

7.PCB上焊脚焊盘尺寸是否正确?

屏蔽罩焊脚是否一致

8.是否已经考虑了焊锡膏的厚度(0.10mm)

9.真空吸取面积不得小于直径4mm

手写笔Stylus

1.直径?

2.伸缩式/一段式?

长度?

3.定位/固定方式

4.压紧弹片在壳体上的固定方式?

(通常是热熔)

5.压紧弹片材料/厚度

6.压紧弹片与笔沟槽咬合深度?

有无设计经验借鉴?

滑动机构Slider

1.磁铁式/塑料式/合金式

2.半自动式?

3.行程?

厚度?

4.安装及固定?

是否方便锁螺丝

5.壳体上有无加设计防扭/歪的特征?

(柱/槽)

6.壳体上有无在滑轨行程终了之前的止位

7.FPC运动空间是否有模拟?

8.FPC运动折弯高度?

是否