培训教材扇形段1.docx

《培训教材扇形段1.docx》由会员分享,可在线阅读,更多相关《培训教材扇形段1.docx(12页珍藏版)》请在冰豆网上搜索。

培训教材扇形段1

7#、8#扇形段设备性能、点检、检修

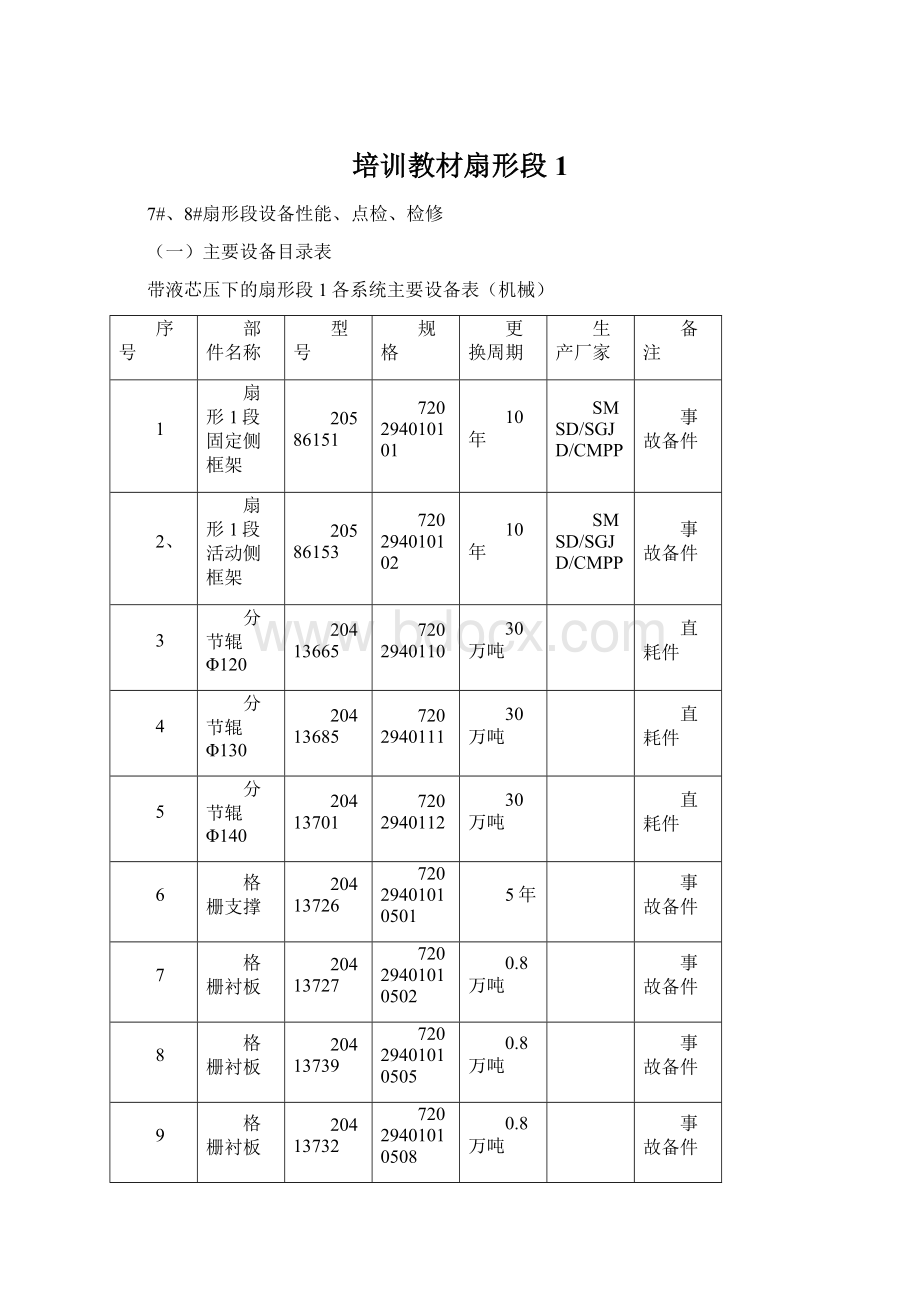

(一)主要设备目录表

带液芯压下的扇形段1各系统主要设备表(机械)

序号

部件名称

型号

规格

更换周期

生产厂家

备注

1

扇形1段固定侧框架

20586151

720294010101

10年

SMSD/SGJD/CMPP

事故备件

2、

扇形1段活动侧框架

20586153

720294010102

10年

SMSD/SGJD/CMPP

事故备件

3

分节辊Φ120

20413665

7202940110

30万吨

直耗件

4

分节辊Φ130

20413685

7202940111

30万吨

直耗件

5

分节辊Φ140

20413701

7202940112

30万吨

直耗件

6

格栅支撑

20413726

72029401010501

5年

事故备件

7

格栅衬板

20413727

72029401010502

0.8万吨

事故备件

8

格栅衬板

20413739

72029401010505

0.8万吨

事故备件

9

格栅衬板

20413732

72029401010508

0.8万吨

事故备件

10

喷淋管1.0

20413657

72029401200234

30万吨

事故备件

11

喷淋管2.0

20586157

72029401200235

30万吨

事故备件

12

喷淋管3.0

20586158

72029401200236

30万吨

事故备件

13

喷淋管3.1

20586159

72029401200237

30万吨

事故备件

14

喷淋管3.2

20586160

72029401200238

30万吨

事故备件

15

干油分配器6点

20413346

72029401300101

3年

林肯

事故备件

16

干油分配器8点

20413347

72029401300102

3年

林肯

事故备件

二)点检、检修

1、扇形1段图

2、扇形1段各项指标、参数

最大板坯宽度1680mm

厚度范围(70)68-52(50)mm

总长大约1885mm

格栅长度450mm

辊子数量2×9根

辊子直径6×120mm/8×130mm/4×140mm

辊间距150/155/160/165/170mm

总辊长1800mm

格栅材质GGL320MoCr8

辊子材质X20Cr13QT

液压缸工作压力190bar

扇形段1段通过分节辊对铸坯进行导向;通过喷淋冷却水对铸坯进行二次强冷;扇形段1段采用第三代LCR技术,通过位置和压力控制液压缸实现铸坯的液芯压下,从而可以在线控制调节铸坯的厚度。

3、主要部件及工作原理。

3.1扇形段框架

扇形段框架的设计主要用于支撑辊子的抗弯力,扇形段框架必须有足够的钢性来保证铸坯所要求的几何形状。

3.2扇形段分节辊

扇形段分节辊起到铸坯导向、支撑作用,可以通过开口度的改变使正在凝固铸坯得到较薄的尺寸。

3.3格栅

格栅主要作用在于对初始的坯壳给予面支撑,并强制冷却,使坯壳迅速生长。

3.4二次冷却系统

通过配水管路将各区的水送至喷嘴,再由喷嘴既定的角度和雾化的形状将二冷水均匀的喷洒至铸坯表面。

3.5集中干油系统

为分节辊进行点对点的润滑,保证分节辊受力、受热过程中轴承润滑良好。

4、点检、检修重点及标准

4.1新辊子的测量和检验

扇形段1号段有九组辊子组成,其辊径Ф120mm的为三组,辊径Ф130mm的为四组,辊径Ф140mm的为两组,均为三节辊。

在安装前必须对每一根辊子进行测量,三节辊共有6个测量点,分别是每一个分节辊的两端,具体内容如下:

辊径:

用游标卡尺检测辊径,并按Ф120、Ф130、Ф140的顺序排列整齐。

辊子高度:

用高度游标卡尺检测,并按顺序记录高度值。

(预加铜垫依据)

圆跳动:

将百分表打在辊子端部将表盘调零,百分表座吸附在测量平台上,用手盘辊子一圈,记录跳动值,其偏差要求为(新辊)≤0.05mm,(旧辊)≤0.15mm。

轴承间隙:

将百分表吸在轴承座或辊子上,将百分表打在辊子端部,用木棒轻抬辊子与表针对应的部位,记录表针读数,其间隙值应为0.15~0.25mm(旧辊0.15mm~0.35mm)之间。

对所有的辊子作标记和排序,并记录档案。

4.2固定侧框架找正和辊子的安装

4.2.1固定侧框架找正

4.2.1.1将1号、2号测量柱上架上平尺(东西方向),在2根平尺上架上平尺,用框式水平仪测量东西方向的水平,如果有误差在平尺与测量柱之间加减铜垫调整。

如旧辊则拆入口侧的第一根辊和出口侧的第一根辊。

用内径千分尺测量南北方向的平尺到A面的距离。

(200.5±0.05mm)。

如果尺寸有误差调整底角4个基准块(方法:

用千斤顶将框架打起在基准垫内加减相应厚度的铜垫)。

4.2.1.2配水板靠平尺,找平配水板承重盘垂直度(0.05mm/m),测量B面与平尺间距(723±0.1mm),同时加减承重盘垫,每个配水口低于承重盘0.10~0.20mm。

出口侧窗口滑块调整,靠平尺,测量滑块至B面间距为1245±0.1mm。

以出口侧滑块为基准,调整其与入口侧滑块间距为190+0.1mm。

将平尺从窗口穿出,测量平尺下表面与A面间距为217±0.05mm。

以窗口下滑块为基准,调整上滑块190+0.1mm。

入口侧导向块下滑块调整,用夹具夹好测量板,保证测量板水平并测量测量板与对中台对应基准块间距为1162.1±0.05mm。

以下滑块为基准,测量上下滑块间距为199.8-0.1mm。

测量入口侧两内滑块间距为3253.8mm。

出口侧导向块下滑块调整,用夹具夹好测量板,保证测量板水平并测量测量板与对中台对应基准块间距为1162.1±0.05mm。

以下滑块为基准,测量上下滑块间距为171.8-0.1mm。

4.2.2辊子的安装与辊面的测量

先用吊车把配置好的新辊子吊到1号段固定侧的位置上。

按辊径不同,以相应的顺序安装,依次为前三根为Ф120的辊子,中间四根为Ф130的辊子,最后两根为Ф140的辊子。

然后按照预先测量辊子高度预加适应的底座铜垫。

紧固辊子底座螺丝,用力矩扳手紧到290~300N·m。

在南北方向测量柱上架上平尺,然后在它上面再架一根平尺,再把百分表对一个尺寸(标定块为20mm)进行测量(每根辊子测6点,分别为靠近端部50mm处为有效位置),公差范围在±0.05mm依次对每根辊进行测量,通过轴承底座的铜皮加减垫来调整公差,到合适为止(辊子在同一平面)。

在测量辊面水平度的同时,要详细地记录每一点所测数值。

注:

辊面调整时应区分新旧辊,新辊(浇注炉数小于500炉)公差范围在±0.05mm,旧辊(浇注炉数大于500炉)公差范围在±0.05mm个别旧辊调整时由于磨损量不同无法达到±0.05mm的,其最大公差范围应不超过±0.10mm。

4.2.3格栅的安装调整

把下格栅装在框架固定侧,紧固格栅联接螺栓,力矩为1749N·m,紧固格栅板的螺栓,力矩为190N·m。

然后按测量所得,预先加一定量的铜垫在格栅上,利用格栅标定块测量格栅表面距离,方法与测量辊面相同,每块格栅测量七个点,测量误差范围为±0.1mm,尺寸不足加减格栅与格栅框架间的垫片。

吊入上格栅,用力矩扳手紧固四条螺丝(1749N·m),再用内径千分尺测量6个点,要求上格栅到下格栅之间距离为73.5±0.1mm。

不合适则调整格栅下面的铜垫到合适为止。

4.2.4活动侧框架找正和辊子的安装

首先把1号段活动侧框架穿好四个测量销吊到测量台上。

在南北方向架上平尺,在东西方向架两根平尺放在南北方向的平尺上。

用内径千分尺测量东西侧两根平尺底面到A面的距离为200.5±0.05mm,如果有误差,调节北面的平台底座丝杠,南面可在底角下基准面加减铜垫来补偿,调整量通过加减对应的固定侧窗口下滑块来平衡。

(保证固定侧窗口上下滑块间距190+0.1mm)确定入口侧开口度后,安装固定侧窗口外套。

注:

活动侧框架单边发生大于0.3mm的变形量时此框架报废。

活动侧辊子的安装和测量方法与固定侧相同。

4.2.5固定侧和活动侧干油系统的安装和油压试验

在扇形段固定侧分别安装上干油分配器,装2个8点的和2个6点的,扇形段1号段单侧润滑点有27个。

用柱塞泵打油对所装的油管及辊子做油压试验,压力为300bar。

要求所接管头无泄漏,所有分配器工作灵活,每组辊缝都有干油溢出(固定侧,活动侧分别做试验)。

用同样的方法装好活动侧油路,然后将固定侧,活动侧进行合段。

用软管将两侧干油总管相连接后,再进行油压试验。

4.2.6合段

用吊车把固定侧吊到倾翻台上,再把活动侧用吊车吊入固定侧的接合面上。

用50吨天车主钩吊活动侧一面,副钩吊另一面,主副钩配合使用,合段时先把连接轴用砂布打干净,涂上785EN的特种润滑剂(适应温度-34℃~1204℃),然后穿上销轴紧固挡板螺栓,依次把4根销轴穿上。

4.2.7扇形段1段喷淋系统的安装及水压试验

对喷淋所有喷管进行检查及调整,不允许喷嘴有与辊子相接触的现象。

将合好段的扇形段,吊平直立于平地上,将两边水分配器先安装上,并将水分配器用金属软管与段上配水盘上的管用法兰相连接,对每排喷淋管先作喷水试验,以便检查喷嘴情况。

首先将中间3.0区喷淋装好,共5根喷管(144个喷嘴),依次安装3.1区左右各一根喷管(64个喷嘴),3.2区左右各一根喷管(64个喷嘴),喷嘴型号都为1/4HHCC-6.5NPT,喷淋管连接方式为快速接头及销子,然后安装三排横喷淋,用法兰连接,并在法兰与喷管间装滤网。

对装好喷淋的扇形段进行水压试验,吊入水压试验台试压,压力为16bar。

检查每个喷嘴喷水情况,及时更换有堵塞、磨损、螺母处漏水、喷水角度变化的喷嘴,竖喷淋上的喷嘴位置应处于两辊中间,调整变形的支管做到每区“横平竖直”。

1.0区喷淋调整尺寸为喷淋管间距270±1mm,喷出水面距格栅口25mm,水嘴水面相连开泵后交叉位必须出现五条白色水带。

将试验完后的扇形段吊出后,用石棉布将金属软管包扎好,进行防烫处理。

4.2.8液压缸的试验

用吊车把检修完的1段吊到标定台上,启动液压站,按顺序插好快速接头。

打开阀门,通过一个二位四通手动液压阀对2个液压缸进行油压试验(压力230bar),测试时将扇形段打到关闭模式保压10分钟,检查液压缸及连接管路无泄漏,合格。

关闭液压站,卸压后拔出各快速接头。

4.2.9标定

用吊车把1段吊到标定台上放好。

启动液压站,按顺序插好快速接头,1号段有2个液压缸,只插A1、B1、D、T点,标定台上也有相应的标号,标定时的压力为50bar。

打开扇形段活动侧,将标定板吊入扇形段,调整标定板,使其处于扇形段中心,偏差小于5mm,测量板底部低于扇形段出口辊且不得与扇形段存放架接触。

关闭扇形段,夹紧测量板,连接好传感器接头,打开标定箱左侧电源开关,手操器显示标定值。

记录下标定值后,关闭标定箱左侧的电源开关,即可拆下传感插头(插拔传感器插头时,电源开关必须处于关闭状态)。

打开扇形段活动侧,将测量板吊出扇形段。

关闭液压站,空压后拆下快速接头。

把检修合格的1号扇形段用吊车吊至存放处放稳,准备上线使用。

4.3扇形段更换操作标准步骤

点检或机械运行人员办理扇形段停电手续,由电气运行人员负责确认及停电。

点检或机械运行人员通知生产主控室人员停止扇形段DC1、DC2冷却水。

机械运行人员负责停扇形段干油泵。

点检或机械运行人员通知生产方泄荷扇形段液压压力。

检修人员负责拆卸扇形段液压管接头、冷却接头和干油管接头,最后拆卸扇形段传感器接头。

拆除扇形段所有的接头以后,必须用塑料袋包扎好放在安全地方。

3.4调运扇形段时应注意轻吊轻放防止损坏两侧滑轨和扇形段本体。

点检联系生产方送DC1冷却水并对管路进行冲洗。

在回装扇形段之前清理对中销和对中销孔,确保扇形段安装到位在回装完扇形段时检查传感器冷却气是否打开,设备防护是否齐全。

5、常见故障及维护

故障现象

故障原因

解决方法

分节辊对中不合格

1、量具存在较大偏差

量具重新送检

2、框架未找正

重新调平,框架调平范围公差0.05mm

3、对中台已超出公差范围

定期校检对中台

4、框架变形量超出要求

框架变形量超差0.3mm时报废

5、分节辊轴承间隙及圆跳动值超标

严格挑选分节辊,圆跳动≤0.05mm;轴承间隙0.15-0.35mm

6、各部位校准尺寸超出公差范围

重新调调整

7、调整过程中尺寸读数错误

尺寸测量及读数需在2人以上进行确认

8、未按照相应的力矩要求进行螺栓紧固

使用力矩扳手,调整至相应的力矩

9、相关位置在检修前未做清理

重新调调整并清理干净

标定错误

1、液压缸未夹紧标定尺

标定时做盘辊检查,确认分节辊夹住标定尺

2、标定尺插入位置不当

标定时使其处于扇形段中心,偏差小于5mm,测量板底部低于扇形段出口辊且不得与扇形段存放架接触

3、标定前标定尺未作清理

标定前标定尺作清理

4、标定前分节辊表面有异物

标定前检查分节辊表面

6、主要零部件及参数

扇形段1标准尺寸

控制点

检测方法

检修周期

1

固定侧框架

0.05mm

框架找平

量具

250±30炉

1162.1±0.05mm

入口侧导向块调整(左下)

量具

199.8-0.1mm

入口侧导向块调整(左上)

量具

1162.1±0.05mm

入口侧导向块调整(右下)

量具

199.8-0.1mm

入口侧导向块调整(右上)

量具

3253.8mm

入口侧两导向块间距

量具

1162.1±0.05mm

出口侧导向块调整(左下)

量具

171.8-0.1mm

出口侧导向块调整(左上)

量具

1162.1±0.05mm

出口侧导向块调整(右下)

量具

171.8-0.1mm

出口侧导向块调整(右上)

量具

1245±0.1mm

出口窗口导向块调整(左)

量具

1245±0.1mm

出口窗口导向块调整(右)

量具

217±0.05mm

窗口导向块调整(左下)

量具

217±0.05mm

窗口导向块调整(右下)

量具

190+0.1mm

入口窗口导向块调整(左)

量具

190+0.1mm

入口窗口导向块调整(右)

量具

190+0.1mm

窗口导向块调整(左上)

量具

190+0.1mm

窗口导向块调整(右上)

量具

0.05mm/m

左侧配水盘上下承重盘水平度

量具

723±0.1mm

左侧配水盘上下承重盘与B基准面间距

量具

配水盘低于承重盘0.1-0.2mm

左侧配水盘与承重盘高度差

量具

0.10mm/m

右侧配水盘上下承重盘水平度

量具

723±0.1mm

右侧配水盘上下承重盘与B基准面间距

量具

配水盘低于承重盘0.1-0.2mm

右侧配水盘与承重盘高度差

量具

2

活动侧框架

0.05mm

框架找平

量具

3

格栅

73.5±0.1mm

上下开口度调整

量具

4

润滑系统

200bar,接头无泄漏,辊子轴承处出油

油压试验

目测

油针换向灵活

干油分配器

目测

5

冷却系统

喷管角度正确,喷嘴无堵塞,雾化良好

喷嘴安装及单根试水

目测

检查密封垫

检查密封垫

目测

无变形、堵塞现象

检查滤网

目测

无泄漏、堵塞现象,雾化良好

水压试验

目测

6

液压系统

压力110bar,保压30分钟无泄漏

油压试验

目测

出口左(DB)

标定

手操器

出口右(OB)