油套管螺纹加工工艺规程.docx

《油套管螺纹加工工艺规程.docx》由会员分享,可在线阅读,更多相关《油套管螺纹加工工艺规程.docx(40页珍藏版)》请在冰豆网上搜索。

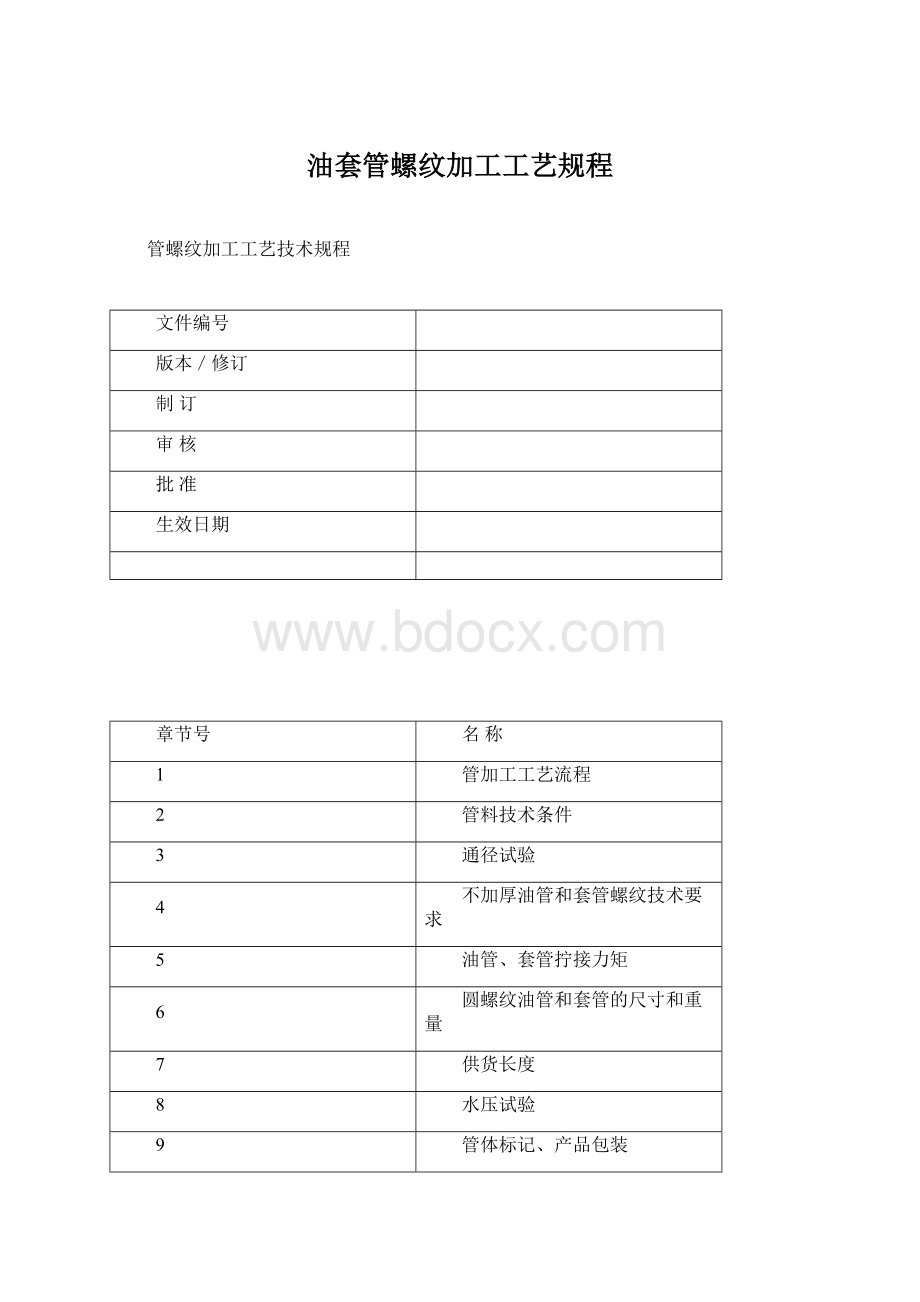

油套管螺纹加工工艺规程

管螺纹加工工艺技术规程

文件编号

版本/修订

制订

审核

批准

生效日期

章节号

名称

1

管加工工艺流程

2

管料技术条件

3

通径试验

4

不加厚油管和套管螺纹技术要求

5

油管、套管拧接力矩

6

圆螺纹油管和套管的尺寸和重量

7

供货长度

8

水压试验

9

管体标记、产品包装

10

不加厚油管和套管接箍的尺寸与重量

注:

本工艺规程依据APISPEC5CT(套管和油管规范)和我厂的实际情况制定。

第一章管螺纹加工工艺流程

1.管螺纹加工工艺流程图:

注:

实心箭头线为合格管料的行进线,虚箭头线为检验不合格的管料行进线。

1.1原料库管料

1.2上料通径试验

1.31#车丝机车丝

1.41#螺纹检验

1.5拧管接箍

1.6拧接检验、通径检验

1.7水压试验

1.82#车丝机车丝

1.92#螺纹检验

1.10测量点测长、称重

1.11拧内外保护环

1.12后道区域压印、涂色环、喷标、涂油、打包

1.13成品抽查验收

1.14成品入库

1.15返工料切管头

1.16不合格品入降级、废品料架

第二章管料技术条件

2.管料技术条件

2.1锯切

a.端面:

管端应切成直角,且无明显毛刺。

b.锯切长度:

6100—12800mm,或按购方与制造厂协商的长度要求锯切。

为使车丝时增加重复车丝的次数,锯切长度应尽可能按长度要求上限进行。

c.油管长度范围2供货长度按9.40~9.65M~9.40M、~M分开包装。

2.2外径允许偏差应符合下表的管料技术条件:

品种

外径(D)

允许偏差

API标准允许偏差

不加厚油管

≤4"(101.60mm)

+m

+

±

套管

41/2"

()

+1.00%

+

+1.00%

-0.50%

≥

5"()

+1.00%

-0

2.3壁厚允许偏差:

±12.5%

注:

壁厚上限在12.5%~15%,下限不低于-12.5%的管子按待处理品包装,单独处理。

2.4弯曲度:

≤1mm/m

2.5表面质量:

a.钢管所有内外表面缺欠均不得使壁厚和外径超过负偏差;

b.钢管所有内外表面不得有离层、直道内折、内轧疤、内折迭、轧折、撕破、双折缝、外折迭、发纹等缺陷存在,这些缺陷应完全消除,消除后不得使壁厚和外径超过负偏差;

c.管壁收缩、压痕、麻面、凹痕、矫凹、过热、内外直道、青线的判定:

压痕、麻面:

压痕或麻面的深度不得超过壁厚负偏差之半,但当S<10mm时,深度最大值不超过,当S≥10mm时,深度最大值不超过;

管壁收缩:

管壁收缩处,壁厚不小于允许的最小壁厚为合格;

凹痕:

凹痕深度不得超过外径负偏差之半,但个别凹痕深度为不得使外径超过负偏差;

矫凹:

允许存在看得见,手摸不明显的矫凹;

过热:

不允许存在过热缺陷;

内外直道:

内外直道深度不得超过壁厚的5%,最大值不超过;

青线:

青线深度不得超过壁厚的5%,最大值不超过。

2.6管捆标记:

每捆钢管必须有管捆标签,应注明炉号、批号、管捆号、规格、钢级、材质、根数、生产班、生产日期。

2.7油、套管规格:

2.7.1油管规格

规格

壁厚

公称重量

端部加工形式c

外径

不加厚T&C

外加厚T&C

钢级

英寸

毫米

毫米

磅/英尺

磅/英尺

H40

J55

L80

N80

1类、Q

C90d

T95d

P110

2-3/8

0

-

PU

PN

PN

PN

PN

PN

-

PNU

PNU

PNU

PNU

PNU

PNU

PNU

-

-

PNU

PNU

PNU

PNU

PNU

2-7/8

2

PNU

PNU

PNU

PNU

PNU

PNU

PNU

-

-

PNU

PNU

PNU

PNU

PNU

-

-

PNU

PNU

PNU

PNU

PNU

3-1/2

-

PU

PN

PN

PN

PN

PN

-

PNU

PNU

PNU

PNU

PNU

PNU

PNU

-

PN

PN

PN

PN

PN

PN

-

-

-

PNU

PNU

PNU

PNU

PNU

4

-

PN

PN

PN

PN

PN

PN

PN

PU

PU

PU

PU

PU

PU

PU

41/2

PNU

PNU

PNU

PNU

PNU

PNU

PNU

注:

1、P=平端,N=不加厚T&C,U=外加厚T&C,T&C即带螺纹和接箍。

2、c不加厚油管供货时带标准接箍或特殊倒角接箍。

外加厚油管供货时带标准接箍、特殊倒角接箍或特殊间隙接箍。

3、b马氏体铬钢(L809Cr和13Cr)的密度不同于碳钢。

因此,表中给出的重量对马氏体铬钢来说不是精确值。

可采用重量校正系数0.989。

2.7.2套管规格

规格

壁厚

公称重量

端部加工形式c

外径

钢级

英寸

毫米

毫米

磅/英尺

H40

J55

K55

M65

L80

C95

N80

1类、Q

C90

T95

P110

4-1/2

PS

PS

PS

-

-

-

-

-

PSB

PSB

-

-

-

-

-

PSLB

PLB

PLB

PLB

PLB

PLB

-

-

PLB

PLB

PLB

PLB

PLB

-

-

-

-

-

-

PLB

5

-

PS

PS

-

-

-

-

-

PSLB

PSLB

-

-

-

-

-

PSLB

PLB

PSLB

PSLB

PSLB

PSLB

-

-

PLB

PSLB

PSLB

PSLB

PSLB

-

-

PLB

PLB

PLB

PLB

PLB

5-1/2

PS

PS

PS

-

-

-

-

-

PSLB

PSLB

-

-

-

-

-

-

PLB

PSLB

PSLB

PSLB

PSLB

-

-

PLB

PSLB

PSLB

PSLB

PSLB

-

-

PLB

PSLB

PSLB

PSLB

PSLB

注:

1、P——平端;S——短圆螺纹;L——长圆螺纹;B——偏梯形螺纹。

2、马氏体铬钢(L809Cr和13Cr)的密度不同于碳钢。

因此,表中给出的重量对马氏体铬钢来说不是精确值。

可采用重量校正系数0.989。

3、接箍均为标准接箍。

2.8探伤要求

2.8.1本厂热轧管料需经过涡流探伤(E309)合格后运抵本加工区域。

2.8.2外来管料需经过进货检验程序(含探伤)进入本加工区域。

第三章通径试验

3.通径试验:

3.1每根油管、套管光管料要进行通径试验,通径规尺寸如表一所示:

3.2每根油管或套管拧上接箍后,在接箍端42in(1066.8mm)内要进行通径试验。

3.3通径棒超过规定圆柱段延伸的两端倒角应光滑,以保证通径棒能容易进入管子。

3.4无论采用人工或机械通径方法,通径棒都应能自由通过管子。

在有争议时,应采用人工通径方法。

3.5通径合格的油管或套管进行车丝机螺纹加工,不合格的管料进入废品料筐待处理。

表一:

规格

通径规尺寸

英寸

长度(mm)

最小直径(mm)

油管

≤27/8

1067

≥31/2

1067

d-3.18

套管

<95/8

152

注:

d为管子规定内径,通径规最小直径见表二、表三。

表二:

油管通径规尺寸表

规格

内径

通径规最小直径

外径

壁厚

d

英寸

毫米

毫米

mm

mm

2-3/8

2-7/8

2

3-1/2

74.22

4

4-1/2

表三:

套管通径规尺寸表

规格

内径

通径规最小直径

外径

壁厚

d

英寸

毫米

毫米

mm

mm

4-1/2

5

5-1/2

0

8

4

第四章不加厚油管、外加厚油管和圆螺纹套管螺纹技术要求

4.不加厚油管、外加厚油管和圆螺纹套管螺纹技术要求

4.1螺纹尺寸表

4.1.1不加厚油管螺纹尺寸表

规格

外径D

大端直径D4

每英寸牙数

管端至手紧面长度L1

有效螺纹长度L2

管端至消失点螺纹总长

L4

手紧面的中径E1

机紧后管端至接箍中心J

接箍端面至手紧面长度M

手紧后余牙数

A

从管端起全顶螺纹最小长度Lc

英寸

毫米

毫米

牙

毫米

毫米

毫米

毫米

毫米

毫米

牙

毫米

2-3/8

2

2

10

3

6

0

2

2-7/8

2

2

10

6

0

2

3-1/2

0

0

10

0

2

4

101.60

0

8

0

2

4-1/2

0

0

8

0

2

注:

1、锥度:

62.5mm/m(1:

16)

2、对10牙油管:

Lc=L4()

3、对8牙油管:

Lc=L4()

4、管端至最后一牙完整螺纹位置在L4-g处,对于油管g=()。

4.1.2外加厚油管螺纹尺寸

规格

外径D

大端直径D4

每英寸牙数

管端至手紧面长度

L1

有效螺纹长度L2

管端至消失点螺纹总长

L4

手紧面的中径E1

机紧后管端至接箍中心J

接箍端面至手紧面长度M

手紧后余牙数

A

从管端起全顶螺纹最小长度Lc

英寸

毫米

毫米

牙

毫米

毫米

毫米

毫米

毫米

毫米

牙

毫米

2-3/8

2

8

0

2

2-7/8

2

8

0

2

3-1/2

0

8

0

2

4

101.60

8

43.59

0

2

4-1/2

0

8

0

2

注:

1、锥度:

62.5mm/m(1:

16)

2、对10牙油管:

Lc=L4()

3、对8牙油管:

Lc=L4()

4、管端至最后一牙完整螺纹位置在L4-g处,对于油管g=00in()。

4.1.3短圆螺纹和长圆螺纹套管螺纹尺寸表

规格

外径D

公称重量,带螺纹和接箍

每英寸牙数

管端至手紧面长度

L1

有效螺纹长度L2

管端至消失点螺纹总长

L4

手紧面的中径E1

机紧后管端至接箍中心J

接箍端面至手紧面长度M

手紧后余牙数

A

从管端起全顶螺纹最小长度Lc

英寸

毫米

磅/英尺

牙

毫米

毫米

毫米

毫米

毫米

毫米

牙

毫米

短圆螺纹套管

4-1/2

0

8

3

4-1/2

10

其余重量

8

3

5

0

8

5

5

3

5

0

其余重量

8

5

0

3

5-1/2

0

全部重量

8

5

0

3

5

长圆螺纹套管

4-1/2

0

全部

8

3

5

0

全部

8

5

0

3

5-1/2

0

全部

8

5

0

3

注:

1、锥度:

62.5mm/m(1:

16)

2、Lc=L4-in(mm)

3、管端至最后一牙完整螺纹的距离称为螺纹参数控制长度(TECL),位置在L4-g处,对于套管g=in()。

4.2

油管和套管圆螺纹形状与尺寸(见下图)

4.3油、套管圆螺纹牙型高度尺寸

单位:

毫米(mm)

螺纹参数

10牙/英寸

8牙/英寸

32

4.4油管和套管螺纹尺寸允许偏差

管类与规格

锥度mm/in

螺距mm

齿高mm

螺纹角度

螺纹长度L4

管端倒角

紧密距mm

标准值

允许偏差

标准值

允许偏差

标准值

允许偏差

标准值

允许偏差

允许偏差P

(螺距)

标准值

允许偏差

螺纹环规P与P1

螺纹塞规A与A+(S1-S)

每英寸

累计

油管23/8

—

41/2

1.5875

+0.132

-

10牙:

8牙:

±

±

10牙:

8牙:

60

±11/2

10牙:

±11/2P

8牙:

±1P

65

+5

-0

10牙:

±

8牙:

±

10牙:

±

8牙:

±

套管

41/2

--

51/2

1.5875

+

-

±

±

60

±11/2

±1P

65

+5

-0

±

±

4.4.1螺纹单项参数及公差

螺纹长度L4公差:

API:

每英寸10牙──±3.81mm;

每英寸8牙──±。

—/M。

螺距公差:

API:

每英寸──±0.076mm;

累积──±0.152mm。

——。

紧密距:

API:

每英寸10牙──±3.81mm;每英寸8牙──±。

4.4.2测量位置:

锥度、螺距、齿高的测量应在第一牙完整螺纹与最后一牙完整螺纹间距内进行。

对于外螺纹:

第一牙完整螺纹是最靠近外倒角的完整螺纹。

对于油管:

对于套管:

管端至最后一牙完整螺纹的距离称为螺纹参数控制长度(TECL),位置在L4-g处,对于套管g=0.625in()。

螺距累积间距测量:

对于每英寸牙数为偶数的,螺距累积间距长度在第一牙完整螺纹与最后一牙完整螺纹间距内,等于的最大倍数。

4.4.3量规测头

量规类型

每英寸螺纹牙数

螺纹类型

球形侧头直径*(mm)

锥度规

8

圆螺纹

29

锥度规

10

圆螺纹

48

锥度规

5

偏梯型螺纹

86

消失点量规

5

偏梯型螺纹

48

螺距规

8

圆螺纹

螺距规

10

圆螺纹

螺距规

5

偏梯型螺纹

牙型高度规

侧头呈锥形,最大锥角50°,且不得于螺纹牙侧接触

*公差为±。

4.5

套管、油管圆螺纹手紧基本尺寸

基本机紧:

接箍端面进行到消失点平面。

消失锥角加工用于不完全螺纹根部,是由于多刀或单刀加工成。

对于井下工具圆螺纹的消失锥角是任意的。

4.6螺纹表面质量

4.6.1对螺纹表面缺欠和缺陷的规定

从管端起从全顶螺纹“Lc”的最小长度范围内应无明显的撕破、刀纹、磨痕、台肩或破坏螺纹连续性的任何其他缺欠。

长度Lc和消失点之间允许存在缺欠,只要其深度不延伸到螺纹牙底以下或不超过公称壁厚的12.5%,不论那个较大都是允许的。

在此区域内也允许对缺陷进行修磨清理。

修磨深度与在此区域内允许的缺欠深度要求相同。

缺欠包括象皱纹、重叠、刀痕、凹坑、装卸损伤等其他类似的不连续处。

属于上述范围的各种缺欠,在下述条件下将是允许的。

①如果在工厂发现缺欠,带有缺欠的管端必须是露出的管子螺纹端。

管子接箍端不允许有在工厂内检查出来的缺欠或磨痕。

②上述范围内的各种缺欠或磨痕,在露出的管子螺纹端是可以接受的。

在工厂装货之后的接箍里面发现的各种缺欠是不能接受的,除非制造厂能证明它在上述允许的限度内。

4.6.2螺纹加工形状与尺寸精度和光洁度应达到当用符合公报5A2的性能要求的螺纹脂并经过正确机紧后,螺纹紧密连接。

对于油管连接需能经受四次机紧上卸螺纹而不损坏螺纹。

所谓螺纹紧密连接,是指在使用合适的螺纹脂并机紧后,在规定的最小静水试验压力下不出现漏失,或在规定的压力范围内,在任何给定的或在重复变化的压力下,超过5分钟不漏失。

4.7管端倒角

管端斜面上螺纹起点至管端平面的距离不小于1mm;内倒角沿圆周倒全,且无毛刺,若局部未倒到,允许用锉刀修理补救。

管子端面上不出现刀口状薄边。

第五章油管、套管拧接

5.油管、套管拧接力矩

5.1油管和套管一端应拧上接箍,并按APIRP5C1“套管和油管的维护及使用推荐作法”要求机紧,推荐的油管上紧扭矩值按下表一规定,推荐的套管上紧扭矩值按下表二规定。

5.2油管和套管外露扣

5.2.1机紧后外露扣:

≤2扣

5.3机紧后J值测量

5.3.1在规定的扭矩范围内,J值公差为±2扣。

5,3,2测量J值

J值测量公式:

测量J值=J标+N/2±2P

式中:

N为接箍实际测量长度;

P为螺距(每英寸10牙——;每英寸8牙——);

对于油管及相应规格的套管J标——。

表一油管拧接扭矩

不加厚油管拧接扭矩参数表

规格

公称重量

钢级

拧接力矩

外径*壁厚

最小

最佳

最大

最小

最佳

最大

mm

Ib/ft

ft*Ib

N*M

2*4.24

J55

460

610

760

620

830

1040

L80

620

830

1040

850

1130

1410

N80

640

850

1060

870

1160

1450

C90

680

910

1140

920

1230

1540

2

J55

550

730

910

740

990

1240

L80

750

990

1240

1010

1350

1690

N80

770

1020

1280

1040

1380

1730

C90

810

1080

1350

1100

1470

1840

P110

960

1280

1600

1310

1740

2180

2*

L80

1070

1420

1780

1450

1930

2410

N80

1100

1460

1830

1490

1980

2480

C90

1160

1550

1940

1580

2110

2640

P110

1380

1840

2300

1870

2490

3110

2

J55

790

1050

1310

1070

1420

1780

L80

1070

1430

2160

1460

1940

2430

N80

1100

1470

1840

1490

1990

2490

C90

1180

1570

1960

1730

2130

2660

P110

1390

1850

2310

1880

2510

3140

2*

L80

1430

1910

2390

1940

2590

3240

N80

1470

1960

2450

1990

2650

3310

C90

1570

2090

2610

2130

2840

3550

P110

1850

2470

3090

2510

3350

4190

2*

L80

1620

2160

2700

2200

2930

3660

N80

1660

2210

2760

2250

3000

3750

C90

1780

2370

2960

2410

3210

4010

P110

2090

2790

3490

2840

3790

4740

0*

J55

910

1210

1510

1230

1640

2050

L80

1250

1660

2080

1690

2250

2810

N80

1280

1700

2130

1730

2300

2880

C90

1370

1820

2280

1850

2460

3080

0

J55

1110

1480

1850

1510

2010

2510

L80

1520

2030

2540

2060

2750

2440

N80

1550

2070

2590

2110

2810

3510

C90

1670

2220

2780

2260

3010

3760

P110

1970

2620

3280

2660

3550

4440

J55

1290

1720

2150

1750

2330

2910

L80

1770

2360

2950

2400

3200

4000

N80

1810

2410

3010

2450

3270

4090

C90

1940

2590

3240

2630

3510

4390

J55

920

1220

1530

1250

1660

2080

L80

1260

1680

2100

1710

2280

2850

N80

1290

1720

2150

1750

2330

2910

C90

1460

1950

2440

1880

2500

3130

J55

1310

1740

2180

1770

2360

2950

L80

1800

2400

3000

2440

3250

4060

N80

1830

2440

3050

2480

3310

4140

C90

1970

2630

3290

2680

3570

4460

外加厚油管拧接扭矩参数表

规格

公称重量

钢级

拧接力矩

外径*壁厚

最小

最佳

最大

最小

最佳

最大

mm

Ib/ft

ft*Ib

N*M

2

4.70

J55

970

1290

1610

1310

1750

2