数控车削加工编程.docx

《数控车削加工编程.docx》由会员分享,可在线阅读,更多相关《数控车削加工编程.docx(7页珍藏版)》请在冰豆网上搜索。

数控车削加工编程

实验二

数控车削加工编程(4学时)

实验目的:

(1)学习数控车削加工编程过程;

(2)数控车削零件编程练习。

一.数控车削加工编程过程

1.1工艺分析

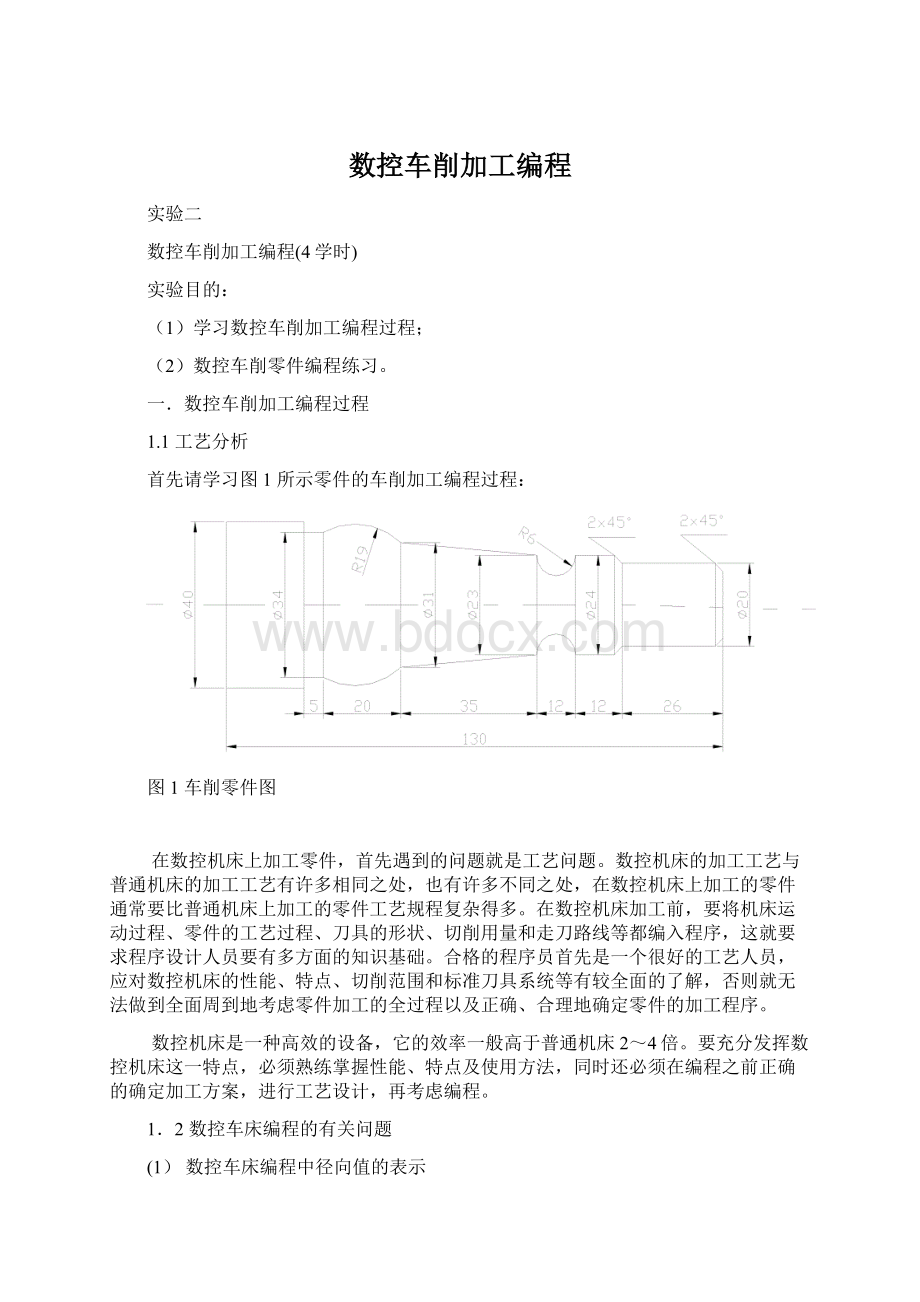

首先请学习图1所示零件的车削加工编程过程:

图1车削零件图

在数控机床上加工零件,首先遇到的问题就是工艺问题。

数控机床的加工工艺与普通机床的加工工艺有许多相同之处,也有许多不同之处,在数控机床上加工的零件通常要比普通机床上加工的零件工艺规程复杂得多。

在数控机床加工前,要将机床运动过程、零件的工艺过程、刀具的形状、切削用量和走刀路线等都编入程序,这就要求程序设计人员要有多方面的知识基础。

合格的程序员首先是一个很好的工艺人员,应对数控机床的性能、特点、切削范围和标准刀具系统等有较全面的了解,否则就无法做到全面周到地考虑零件加工的全过程以及正确、合理地确定零件的加工程序。

数控机床是一种高效的设备,它的效率一般高于普通机床2~4倍。

要充分发挥数控机床这一特点,必须熟练掌握性能、特点及使用方法,同时还必须在编程之前正确的确定加工方案,进行工艺设计,再考虑编程。

1.2数控车床编程的有关问题

(1)数控车床编程中径向值的表示

通常在图纸上和测量时均以直径值表示被加工零件的径向尺寸,故在未指定的情况下,径向值X在绝对编程以直径值表示在相对编程中以实际位移量的两倍表示。

(2)数控车床坐标系

数控车床坐标系分为机床坐标系和工作(编程)坐标系。

二者均规定与机床主轴轴线平行的方向为Z轴,其正向为从卡盘中心至尾座顶尖的方向:

在水平内与车床主轴线垂直的方向为X轴,其正向为远离主轴旋转中心的方向。

1)机床坐标系

机床坐标系是机床上固有的坐标系,并设有固定的机床原点,由机床生产厂家在设计机床的时候确定,并在机床使用说明书上说明。

2)工作(编程)坐标系

工作坐标系是编程人员确定并使用的,目的是用来确定工件几何体上各要素的位置,工作坐标系的原点即为编程原点,其位置的设置应使编程方便以及各尺寸直观。

1.3轴类零件的加工方法

数控机床的程序编制问题,是将零件加工的工艺顺序、运动轨迹与方位、位移量、工艺参数(转速、进给量、切削深度)以及辅助动作(换刀、变速、冷却液开、停等),按动作顺序,用数控机床的数控系统所规定的代码和程序格式,编制成加工程序单(相当于普通机床加工的工艺规程),再将程序输给数控系统,从而控制数控机床自动加工。

由于获得加工精度和表面粗糙度的加工方法往往有很多种,选择时还要考虑生产率要求和经济效益,考虑零件的结构形状、尺寸大小、材料和热处理要求以及工厂的生产条件等。

任何一种加工方法,可以获得的精度和表面粗糙度值均有一个较大的范围,如增加切削用量提高了生产率,虽然成本降低了,但精度也较低。

所以,只有在一定的精度范围内才是经济的,这一定范围的精度就是指在正常加工条件下所能达到的精度,即经济精度,相应的表面粗糙度为经济表面粗糙度。

加工方案根据零件的精度要求通常分为:

粗车→半精车→精车。

划分加工阶段,就是把整个工艺过程划分成几个阶段,做到粗精加工分开进行。

粗加工的目的主要是切去大部分加工余量,精加工的目的主要是保证加工零件达到规定的质量要求。

加工质量要求较高的零件,应尽量将粗、精加工分开进行。

进给量f是工件或刀具的主运动每转一转或每一行程时,工件和刀具两者在进给运动方向上的相对位移量。

例如外圆车削的进给量f是工件每转时刀具相对于工件在进给运动方向上的位移量,其单位为:

mm/r。

在切削加工中,也有用进给速度v

来表示进给运动的。

所谓进给速度v

是指切削刃上选定点相对于工件的进给运动速度,其单位为:

mm/s。

切削速度v是切削加工时,切削刃上选定点相对于工件的主运动速度。

当主运动为旋转运动时,切削刃上各点的切削速度可能是不同的。

粗加工,要尽可能保证较高的金属切除率和必要的刀具耐用度。

提高切削速度、增大进给量和背吃刀量,都能提高金属切除率。

在粗加工时,一次走刀应尽可能切去全部加工余量,在中等功率机床上,asp就可达8~10mm,所以,在选择粗加工切削用量时,应优先考虑采用大的背吃刀量,最后才能根据刀具的耐用度的要求,选定合理的切削速度。

半精加工、精加工时首先要保证加工精度和表面质量,同时应兼顾必要的刀具耐用度和生产效率,此时的被吃刀量根据粗加工留下的余量确定。

一般多采用较小的被吃刀量和进给量。

通常在半精加工时,asp=0.5~2m。

精加工时,asp=0.1~0.4。

确定加工余量的方法有:

经验估算法、查表修正法。

估算法估算余量一般偏大,对毛坯总余量必须保证切除毛坯制造时的缺陷。

铸铁件毛坯顶面缺陷1~6mm,底面和侧面1~2mm;铸钢件缺陷比铸铁件深1~2mm;碳钢锻件缺陷约为0.5~1mm。

其次是机械加工和热处理时造成的误差。

在估算余量时,还必须考虑上述因素。

一般,粗车时,a、f(进给量)较大,所以V较低,精加工时,a、f均较小,所以V较高。

实际生产中也可以从(切削用量手册)中选取切削速度

的参考值。

工件材料强度、硬度较高时,应选较低的V;反之,

较高。

材料加工性越差,V越低。

刀具材料的切削性能愈好,V愈高。

工件在机床上进行加工,为了保证其精度要求,工件的加工表面与刀具之间必须保持一定的位置关系,因此,工件必须借助夹具占有正确位置。

采用数控车床进行加工。

采用OpensoftCNC系统进行编程。

车削程序编制当中主要用到以下指令:

G00、G01、G02、G28、G33、G90、G92

OpensoftCNC车削及铣削加工系统V3.0的功能代码主要根据ISO标准,并参照国际流行的数控系统的功能指令代码,如FANUC等的代码指定而成,并与大多数控制系统的编程指令兼容。

1.4车削加工程序

图1零件的数控车削程序代码:

;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;

;工件尺寸130*50

;起始位置X=50Z=10

;1号刀具:

车刀,2号刀具切槽刀

;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;;

N10G92X100Z10

N20S1800M03

N30T1

N40G00X50Z10M08

N50G01X46F40

N60G01Z-130;粗车外圆ф46到Z=-130

N70G00X100

N80G00Z10

N90G01X40F40

N100G01Z-130;粗车外圆ф40到Z=-40

N110G00X100

N120G00Z10

N130G01X34F40

N140G01Z-85;粗车外圆ф34到Z=-85

N150G00X100

N160G00Z10

N170G01X28F40

N180G00Z-50;粗车外圆ф28到Z=-50

N190G00X100

N200G00Z10

N210G01X22F40

N220G01Z-26;精车外圆ф22到Z=-26

N230G00X100

N240G00Z10

N250G01X20F40

N260G01Z-26;精车外圆ф20到Z=-26

N270G00X100

N280G00Z10

N290G00X16Z2

N300G01X20Z-2F0.15;倒角

N310G00X100

N320G00Z10

N330G00X24Z-26

N340G01Z-50

N350G00X100

N360G00Z10

N370G00X20Z-26

N380G01X24Z-28F0.15;倒角

N390G00X100

N400G00Z10

N410G00X24Z-38

N420G03Z-50R6;精车圆弧R6

N430X24

N440G01X31Z-85;精车锥面

N450X31

N460G02X34Z-105R19;精车圆弧R19

N470G28M09

N480M05

N490T2

N500S1800M03

N510G00X42Z-105M08

N520G01X38Z-110F0.16

N530G01X34Z-110F0.16;车ф34的槽

N540G28

N550M05;结束

二、数控车削零件编程练习

请在规定学时内完成图2以及图3、4中的任一个车削零件的数控加工(工件材料均为45钢)。

着重练习指令:

G00、G01、G02、G28、G33、G90、G92。

图2阶梯轴

图3手柄

图4曲面轴