液压课程设计说明书.docx

《液压课程设计说明书.docx》由会员分享,可在线阅读,更多相关《液压课程设计说明书.docx(22页珍藏版)》请在冰豆网上搜索。

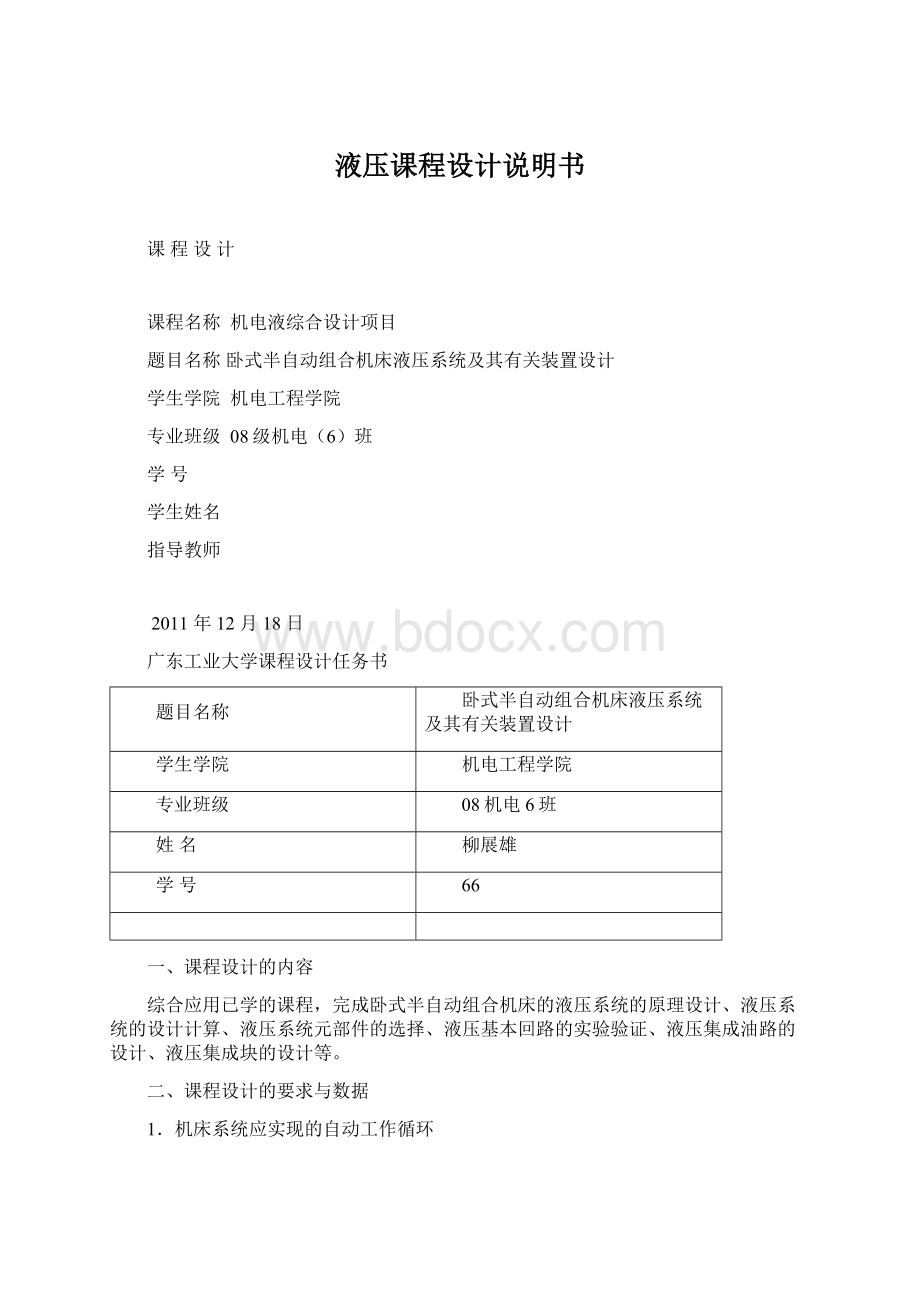

液压课程设计说明书

课程设计

课程名称机电液综合设计项目

题目名称卧式半自动组合机床液压系统及其有关装置设计

学生学院机电工程学院

专业班级08级机电(6)班

学号

学生姓名

指导教师

2011年12月18日

广东工业大学课程设计任务书

题目名称

卧式半自动组合机床液压系统及其有关装置设计

学生学院

机电工程学院

专业班级

08机电6班

姓名

柳展雄

学号

66

一、课程设计的内容

综合应用已学的课程,完成卧式半自动组合机床的液压系统的原理设计、液压系统的设计计算、液压系统元部件的选择、液压基本回路的实验验证、液压集成油路的设计、液压集成块的设计等。

二、课程设计的要求与数据

1.机床系统应实现的自动工作循环

(手工上料)→(手动启动)→工件定位(插销)→夹紧工件→动力头(工作台)快进→慢速工进→快退→停止→工件拔销→松开工件→(手工卸料)。

要求工进完了动力头无速度前冲现象。

工件的定位、夹紧应保证安全可靠,加工过程中及遇意外断电时工件不应松脱,工件夹紧压力、速度应可调,工件加工过程中夹紧压力稳定。

2.工件最大夹紧力为Fj;工件插销定位只要求到位,负载力小可不予计算。

3.动力头快进、快退速度v1;工进速度为v2可调,加工过程中速度稳定;快进行程为L1,工进行程为L2;工件定位、夹紧行程为L3,夹紧时间t=1s。

4.运动部件总重力为G,最大切削进给力(轴向)为Ft;

5.动力头能在任意位置停止,其加速或减速时间为△t;;工作台采用水平放置的平导轨,静摩擦系数为fs,动摩擦系数为fd。

设计参数表

序号

Fj

(N)

Ft

(N)

G

(N)

v1

(m/min)

v2

(mm/min)

L1

(mm)

L2

(mm)

L3

(mm)

△t

(s)

fs

fd

14

6000

30000

5500

6

30~1000

140

60

40

三、课程设计应完成的工作

(一)液压系统设计

根据设备的用途、特点和要求,利用液压传动的基本原理进行工况分析,拟定合理、完善的液压系统原理图,需要写出详细的系统工作原理,给出电磁铁动作顺序表。

再经过必要的计算确定液压有关参数,然后按照所得参数选择液压元件、介质、相关设备的规格型号(或进行结构设计)、对系统有关参数进行验算等。

(二)系统基本回路的实验验证

以小组为单位设计实验验证回路,经老师确认后,由该组成员共同去液压实验室在实验台上进行实验验证。

该部分说明书的撰写格式可参考液压课程实验报告,实验过程要拍一定数量的照片。

(三)液压装置结构设计

由指导老师选出其中一个小组成员的设计方案和数据,由该组成员共同完成该方案液压系统的集成块组的结构设计,尽量做到每个小组成员负责其中的一个集成块的设计。

集成块之间必须考虑到相互之间的连通关系,是一个完整的液压系统的集成块。

(四)绘制工程图、编写设计说明书

1.绘制液压系统原理图

包括系统总油路图(A3,参见图1-3)和集成块液压集成回路图(A4,参见图3-4)。

2.集成块的零件图(A3或更大,参见图3-8)。

须按GB要求打印或用铅笔绘制。

3.编写设计说明书(2万字左右),排版、结构等须规范。

四、课程设计进程安排

序号

设计各阶段内容

地点

起止日期

1

分析工况和动作要求,完成系统方案设计和设计计算,元部件选择。

宿舍

~

2

完成指定方案的实验验证;完成指定方案的液压系统集成油路的设计和集成块机构设计的分配,开始进行集成块的结构设计

宿舍

~

3

完成集成块的设计和设计说明书的撰写。

宿舍

~

4

答辩

工2-729

五、应收集的资料及主要参考文献

[1]李笑,吴冉泉.液压与气压传动[M].北京:

国防工业出版社,2006年03月

[2]杨培元,朱福元.液压系统设计简明手册[M].北京:

机械工业出版社,2003

[3]雷天觉等.液压工程手册[M].北京:

机械工业出版社,1990

[4]博世力士乐公司.博世力士乐工业液压产品样本[M].

[5]任建勋,韩尚勇,申华楠等.液压传动计算与系统设计[M].北京:

机械工业出版社,1982

[6]周士昌主编.机械设计手册5?

第43篇?

液压传动与控制[M].北京:

机械工业出版社,2000

[7]章宏甲,周邦俊.金属切削机床液压传动[M].南京:

江苏科学技术出版社,1985

发出任务书日期:

2011年12月2日

指导教师签名:

预计完成日期:

2011年12月26日

专业负责人签章:

主管院长签章:

广东工业大学本科生课程设计(论文)任务书............................1

目录...............................................................3

前言.............................................................4

1液压系统的工况分析...........................................5

2液压系统原理图..................................................8

初定液压系统..................................................8

确定液压系统..............................................8

3液压系统的计算和选择液压元件................................11

液压缸主要尺寸的确定......................................11

确定液压泵的流量、压力和选择泵规格.............................12

液压阀的选择...............................................13

确定管道尺寸..............................................14

液压油箱容积的确定...................................15

4液压系统的验算.........................................16

压力损失的验算...........................................16

系统的温升的验算..........................................18

5液压系统的实验验证...........................................20

6液压集成块结构与设计......................................21

液压集成回路设计..............................................21

集成块设计...............................................22

设计总结.....................................26

参考文献..................................................27

附录.....................................................28

前言

液压与气压传动,又称液压气动技术,由于自身的特点——重量轻、体积紧凑、能

实现无级调速、便于实现频繁及平稳的换向、因而在现代化机械中使用得越来越多,是

机械设备中发展速度最快的技术之一,特别是近年来,随着机电一体化技术的发展,与

微电子、计算机技术相结合,液压与气压传动进入了一个新的发展阶段。

液压与气压传动是以流体(液压油液或压缩空气)为工作介质进行能量传递和控制

的一种传动形式。

主要由能源装置、执行元件、控制元件、辅助元件组成。

液压与气压传动的优缺点

1)布置方便灵活。

2)无级调速,调速范围可达2000:

1。

3)传动平稳,易于实现快速启动、制动和频繁换向。

4)操作控制方便,易于实现自动控制、中远距离控制和过载保护。

5)标准化、系列化、通用化程度高,有利于缩短设计周期、制造周期和降低成本。

6)传动效率不高;维护要求较高

液压与气压传动的应用和发展概况

1)液压与气动技术应用在机床、工程机械、冶金机械、塑料机械、农林机械、汽车、

船舶、航天航空等国民经济各行各业,是自动化技术不可缺少的手段。

2)元件小型化、系统集成化、机电液(气)一体化是液压与气动技术的必然发展趋势;

元件与系统的CAD/CAT与计算机实时控制是当前的发展方向。

1.系统的工况分析

动作要求及工作参数

1.机床系统应实现的自动工作循环为:

(手工上料)→(手动启动)→工件定位(插销)→夹紧工件→动力头(工作台)快进→慢速工进→快退→停止→工件拔销→松开工件→(手工卸料)。

要求:

工进完了动力头无速度前冲现象。

工件的定位、夹紧应保证安全可靠,加工过程中及遇意外断电时工件不应松脱,工件夹紧压力、速度应可调,工件加工过程中夹紧压力稳定。

2.工件最大夹紧力为Fi=6000N;工件插销定位只要求到位,负载力小可不予计算。

运动部件总重力为G=5500N,最大切削进给力(轴向)为Ft=30000N。

动力头快进、快退速度v1=6m/min;工进速度为v2=30—1000mm/min可调,加工过程中速度稳定;快进行程为L1=140mm;工进行程为L2=60mm;工件定位、夹紧行程为L3=40mm。

动力头能在任意位置停止,其加速或减速时间为t=,工作台采用水平放置的平导轨,静摩擦系数为fs=,动摩擦系数为fd=。

首先根据已知条件,绘制运动部件的速度循环图,如图1-1所示。

然后计算各阶段的外负载并绘制负载图。

液压缸所受外负载F包括三种类型,即

F=Ft+Ff+Fa………………………………(1-1)

式中Ft——工作负载,对于金属切削机床来说,即为沿活塞运动方向的切削力,本设计中为30000N;

Fa——运动部件速度变化时的惯性负载;

Ff——导轨摩擦阻力负载,启动时为静摩擦阻力,启动后为动摩擦阻力,对于平导轨Ff可由下试求得

Ff=f(G+FRn);

G——运动部件重力;

FRn——垂直于导轨的工作负载,本设计中为零;

f——导轨摩擦系数,静摩擦系数为,动摩擦系数为。

则求得

静摩擦阻力Ffs=×5500N=1210N…………………(1-2)

动摩擦阻力Ffd=×5500N=550N

Fa=(G/g)×(ΔV/Δt)………………………(1-3)

=(5500/)×(6/(×60))N=468N

式中g--重力加速度;

Δt--加速或减速时间,一般为,本设计中为;

ΔV--在Δt时间内的速度变化量。

本设计中ΔV=6m/min。

启动、加速时外负载为:

F=Ffs+Fa=1210+468=1678N

快进、快退时外负载为:

F=Ffa=550N

工进时外负载为:

F=Ffa+Ft=550+30000=30550N

根据上述计算结果,列出个工作