渗碳工艺常见问题及经验总结.docx

《渗碳工艺常见问题及经验总结.docx》由会员分享,可在线阅读,更多相关《渗碳工艺常见问题及经验总结.docx(8页珍藏版)》请在冰豆网上搜索。

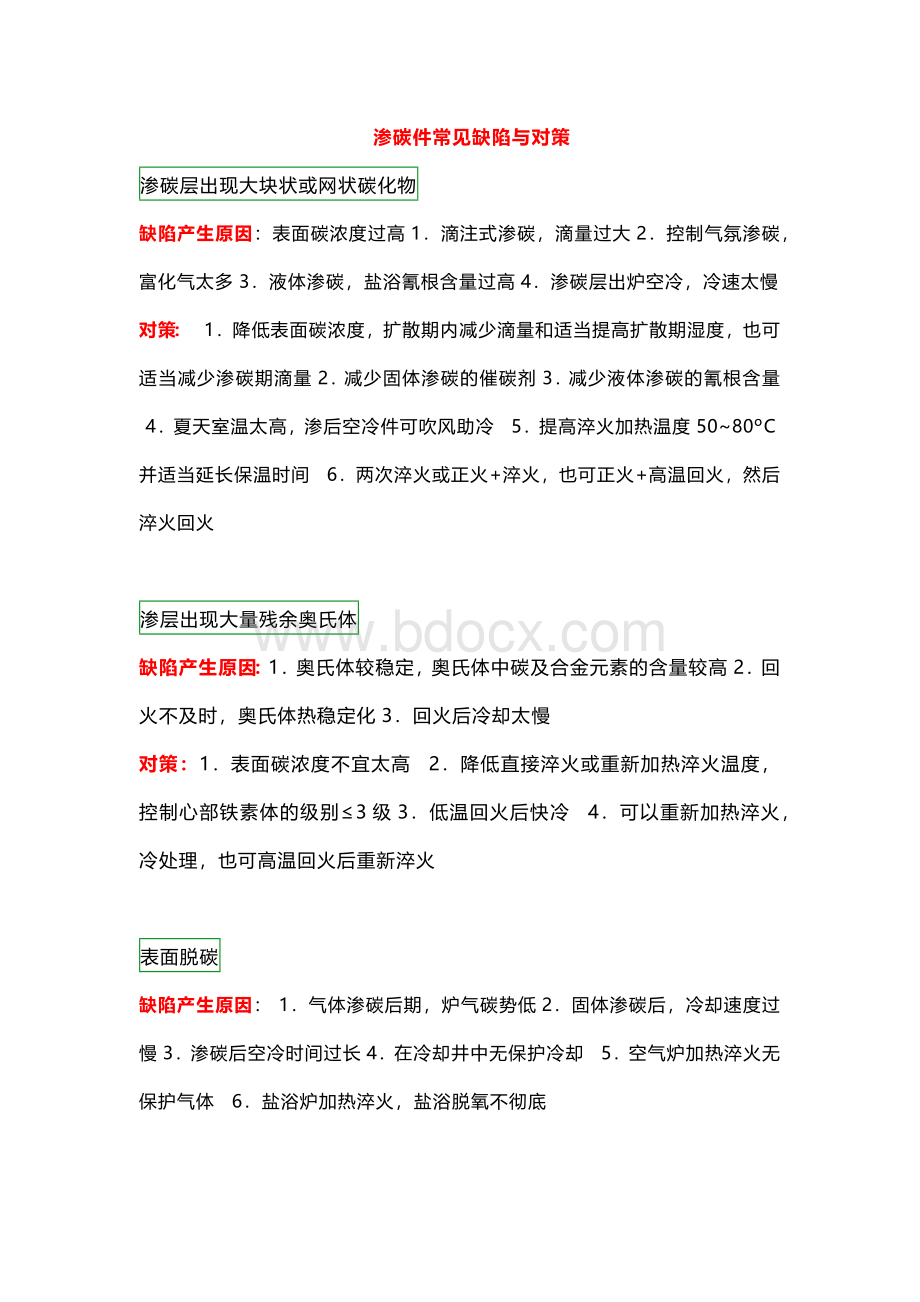

渗碳件常见缺陷与对策

渗碳层出现大块状或网状碳化物

缺陷产生原因:

表面碳浓度过高1.滴注式渗碳,滴量过大2.控制气氛渗碳,富化气太多3.液体渗碳,盐浴氰根含量过高4.渗碳层出炉空冷,冷速太慢

对策:

1.降低表面碳浓度,扩散期内减少滴量和适当提高扩散期湿度,也可适当减少渗碳期滴量2.减少固体渗碳的催碳剂3.减少液体渗碳的氰根含量 4.夏天室温太高,渗后空冷件可吹风助冷 5.提高淬火加热温度50~80ºC并适当延长保温时间 6.两次淬火或正火+淬火,也可正火+高温回火,然后淬火回火

渗层出现大量残余奥氏体

缺陷产生原因:

1.奥氏体较稳定,奥氏体中碳及合金元素的含量较高2.回火不及时,奥氏体热稳定化3.回火后冷却太慢

对策:

1.表面碳浓度不宜太高 2.降低直接淬火或重新加热淬火温度,控制心部铁素体的级别≤3级3.低温回火后快冷 4.可以重新加热淬火,冷处理,也可高温回火后重新淬火

表面脱碳

缺陷产生原因:

1.气体渗碳后期,炉气碳势低2.固体渗碳后,冷却速度过慢3.渗碳后空冷时间过长4.在冷却井中无保护冷却 5.空气炉加热淬火无保护气体 6.盐浴炉加热淬火,盐浴脱氧不彻底

对策:

1.在碳势适宜的介质中补渗2.淬火后作喷丸处理3.磨削余量,较大件允许有一定脱碳层(≤0.02mm)

渗碳层淬火后出现屈氏体组织(黑色组织)

缺陷产生原因:

渗碳介质中含氧量较高:

氧扩散到晶界形成Cr、Mn、Si的氧化物,使合金元素贫化,使淬透性降低

对策:

1.控制炉气介质成分,降低含氧量2.用喷丸可以进行补救3.提高淬火介质冷却能力

心部铁素体过多,使硬度不足

缺陷产生原因:

1.淬火温度低 2.重新加热淬火保温时间不足,淬火冷速不够3.心部有未溶铁素体 4.心部有奥氏体分解产物

对策:

1.按正常工艺重新加热淬火 2.适当提高淬火温度延长保温时间

渗碳层深度不足

缺陷产生原因:

1.炉温低、保温时间短2.渗剂浓度低3.炉子漏气 4.盐浴渗碳成分不正常5.装炉量过多 6.工件表面有氧化皮或积炭

对策:

1.针对原因,调整渗碳温度、时间、滴量及炉子的密封性2.加强新盐鉴定及工作状况的检查3.零件应该清理干净 4.渗层过薄,可以补渗,补渗的速度是正常渗碳的1/2,约为0.1mm/h左右

渗层深度不均匀

缺陷产生原因:

1.炉温不均匀 2.炉内气氛循环不良3.炭黑在表面沉积 4.固体渗碳箱内温差大及催渗剂不均匀5.零件表面有锈斑、油污等6.零件表面粗糙度不一致7.零件吊挂疏密不均8.原材料有带状组织

对策:

1.渗碳前严格清洗零件2.清理炉内积炭 3.零件装夹时应均匀分布间隙大小相等4.经常检查炉温均匀性5.原材料不得有带状组织 6.经常检查炉温、炉气及装炉情况

表面硬度低

缺陷产生原因:

1.表面碳浓度低 2.表面残余奥氏体多3.表面形成屈氏体组织 4.淬火温度高,溶入奥氏体碳量多,淬火后形成大量残余奥氏体5.淬火加热温度低,溶入奥氏体的碳量不够,淬火马氏体含碳低6.回火温度过高

对策:

1.碳浓度低,可以补渗 2.残余奥氏体多,可高温回火后再加热淬火3.有托氏体组织,可以重新加热淬火4.严格热处理工艺纪律

表面腐蚀和氧化

缺陷产生原因:

1.渗剂不纯有水、硫和硫酸盐 2.气体渗碳炉漏气固体渗碳时催渗剂在工件表面融化,液体渗碳后,工件表面粘有残盐3.高温出炉,空冷保护不够 4.盐炉校正不彻底,空气炉无保护气氛加热,淬火后不及时清洗5.零件表面不清洁

对策:

1.严格控制渗碳剂及盐浴成分2.经常检查设备密封情况 3.对零件表面及时清理和清洗4.严格执行工艺纪律

渗碳件开裂

缺陷产生原因:

1.冷却速度过慢,组织转变不均匀

2.合金钢渗后空冷,在表层托氏体下面保留一层未转变奥氏体在随后冷却或室温放置时,转变成马氏体,比容加大,出现拉应力

3.第一次淬火时,冷却速度太快或工件形状复杂]

4.材质含提高淬透性的微量元素(Mo、B)太多等

对策:

1.渗后减慢冷却速度,使渗层在冷却过程中完全共析转变

2.渗后加快冷却速度,得到马氏体+残余奥氏体。

松弛内层组织转变产生的拉应力

3.淬火开裂应减慢冷却速度、含微量元素作工艺试验,或提高淬火介质温度

高合金钢氢脆

缺陷产生原因:

1.炉气中含氢太高 2.渗碳温度太高利于氢扩散 3.渗后直接淬火,氢来不及析出以过饱和状态存在于钢中

对策:

1.渗碳后缓慢冷却 2.直接淬火后,迅速在250ºC以上回火 3.零件出炉前停止供给渗剂,通入氮气排氢后,直接淬火

渗层碳浓度低

缺陷产生原因:

1.炉内碳势低,温度低,滴量少,炉子漏气2.工件表面形成碳黑或被炭黑覆盖,装炉量太多 3.炉子气氛不均匀,炉压太低,使炉子局部造成死角4.工件间距离太小,炉子循环不畅5.渗后冷却时脱碳

对策:

1.渗碳时,经常检查炉温、渗剂滴量2.注意炉气、炉压 3.防止炉子漏气和风扇停转、反转4.工件之间距离大于1cm 5.经常烧碳黑,清理炉内积炭,渗后入冷却井冷却,在井中倒煤油或甲醇保护

渗碳层过厚

缺陷产生原因:

1.渗碳温度太高,保温时间太长

2.滴量过大,炉内碳势高

3.试样检验不准

对策:

1.针对原因,采取工艺措施

2.渗层超过图样上限要求,不合格,但与图样规定相差0.05mm时,可以仲裁合格或申请回用

渗碳件畸变过量

缺陷产生原因:

1.渗碳时装炉方法或夹具选择不当 2.渗碳温度太高,炉气、炉压不均和不稳定3.直接淬火温度过高4.不适当安排两次淬火 5.加热方式不当,淬火剂及冷却方式不当6.淬火返修次数太多 7.零件上渗碳层的浓度和深度不均匀,淬火时造成无规则翘曲 8.工件形状复杂,壁厚不均匀,有的面渗碳,有的面不渗碳或少渗碳

对策:

1.长杆状件应垂直吊放,平板零件要平放,零件在夹具上要平稳不能受预应力,出炉操作要平稳、炉温要适当 2.直接淬火应预冷,尽量用一次淬火代替二次淬火,正确选择热处理工艺3.预先留出机加工余量

渗碳速度很慢

缺陷产生原因:

1.温度过低

2.渗剂太多,零件表面积炭

3.渗剂含硫量过多

4.风扇轴承用MoS2润滑,润滑油进入炉内,使硫增加

5.风扇轴承漏气、氧气进入炉中

6.风扇轴冷却水渗漏入炉

对策

针对缺陷采取相应措施

渗碳件淬火后表面剥落

缺陷产生原因:

1.固体渗碳剂活性过分强烈2.渗碳温度过高,大量碳原子渗入工件表面来不及扩散,过渡不好形成表面碳浓度过高

对策:

1.将高碳势件在保护气氛中(碳势(体积分数)为0.8%)加热2~4h,以减少表面碳浓度 2.也可将此件在质量分数为3%~5%的苏打和木炭中加热至920~940ºC,保温2~4h,以减少表面碳浓度

零件上出现玻璃状凸瘤

缺陷产生原因:

1.固体渗碳时,渗碳中由于SiO2质量分数2%以上所致 2.SiO2高温和Na2CO3作用,生成玻璃状物质粘附在工件表面,形成凸瘤

对策:

1.固体渗碳时,渗剂应纯净2.旧渗碳剂彻底筛去尘埃 3.去除渗剂中砂石及封口用耐火粘土

渗碳件出现反常组织(游离铁素体,游离渗碳体或网状铁素体在二次渗碳体周围)

缺陷产生原因:

1.钢中和渗碳介质中含氧量过高所致,使淬火时出现软点使耐磨性降低2.渗碳剂应干燥去水分

对策:

1.适当提高淬火温度延长保温时间,使组织均匀化2.选用淬火烈度大的淬火介质

过热

缺陷产生原因:

1.渗碳时过势或淬火加热时过势,使晶粒长大,脆性增加 2.渗碳时过势,不但表层含碳量增加,同时碳化物也增加,出现莱氏体

对策:

1.采用正火,使晶粒细化 2.盐炉加热淬火,工件不能紧靠电极3.检查仪表是否失灵