燃煤锅炉典型事故案例过热器两次泄漏分析报告.docx

《燃煤锅炉典型事故案例过热器两次泄漏分析报告.docx》由会员分享,可在线阅读,更多相关《燃煤锅炉典型事故案例过热器两次泄漏分析报告.docx(10页珍藏版)》请在冰豆网上搜索。

燃煤锅炉典型事故案例过热器两次泄漏分析报告

燃煤锅炉典型事故案例---过热器两次泄漏分析报告

填报部门

技术安全部

填报时间

2010年5月31日

事件经过:

1、2010年5月16日23:

03#1机组负荷290MW,炉膛压力突然升至+300Pa,AB引风机静叶开度打满,给水流量增加100T左右,调整稳定后对受热面进行全面检查发现锅炉左侧44米位置低温过热器#41吹灰器处有异常声音。

检查附近吹灰枪正常,无内漏现象。

检查后确认#1炉尾部受热面泄漏,申请停炉。

2、2010年5月16日23:

20#1机组开始滑停。

17日00:

19#1机组负荷7MW,#1发变组与系统解列。

3、2010年5月18日02:

15后竖井烟道50℃左右进入检查,发现左侧低温过热器第1排第1段第2层第15根爆管,二次吹损、吹漏周围其它11根低温过热器管子,需换管12根管子。

4、设备管理部、技术安全部相关人员、金属人员、锅炉点检、检修人员对低温过热器74排管子拉排全面摸管检查,发现14根磨损管子,其中超标管4根。

对低过泄漏区域包墙管、水平烟道底部包墙弯头、前包墙拉稀管根部、人孔及吹灰孔区域包墙、低过入口管、省煤器、后水冷壁悬吊管等检查未发现超标管。

5、处理情况:

2010年5月18日08:

00爆管区域检查完后开始换管抢修,换管过程中金属管理人员对换管焊口检查有部分焊口未完全焊完,告知安徽强华检修相关人员不要漏焊,检修人员说需拉开其它低过管排再焊未焊完部分(低过管排焊口需分别拉开两处管排才能完成整道焊口的焊接),同时告知鑫辉公司金检人员检验时要注意焊口表面检查。

对低过爆管区域吹损、吹漏管子共12根更换后已至深夜,安徽强华检修焊工及检修人员对换管未进行自检、未填焊口检验委托单,口头通知金检人员焊口可进行检验,共12根管29道焊口(11根换管各2道焊口共22道焊口、原始泄漏管变形严重换4个90度弯头及两段直段共7道焊口)。

6、鑫辉公司金检人员口头接到通知后,考虑节省抢修时间,要求检修人员对12根所换管子及焊口进行了编号,焊口检验委托单检验后再补。

鑫辉公司金检人员按现场实际编号实施检验,鑫辉公司金检人员检验过程中发现3-1-3-1换管需返口一道并标记缺陷部位,通知检修人员打磨缺陷部位补焊后再次检验合格,金检人员未发觉漏检一道焊口。

检验结束后,在炉外将换管数量、焊口总数和焊口编号、焊口数量及检验结果做了原始检验记录。

期间设备部、技术安全部相关管理人员、金属管理人员、点检员正对低过各重点部位进行摸管检查。

得到鑫辉公司金检人员对12根换管焊口检验完成的通知后,技术安全部专工、设备部专工、金属管理人员、点检员对鑫辉公司金检人员检验的换管数量、焊口数量和强华检修检修人员再次进行记录核实与实际相符并记录。

7、接下来相关人员都忙于组织拉排摸管检查发现磨损严重超标的4根管更换及磨损严重管子加防磨瓦保护,未意识到检验合格的29道焊口有漏焊、漏检情况的发生。

组织检修人员将摸排中发现严重磨损超标的4根管更换后8道焊口金检人员检验合格,磨损严重管子加防磨瓦保护完成。

8、2010年5月20日06:

50#1锅炉抢修完毕,通知运行#1炉可以上水,#1机组启动。

2010年5月20日11:

30全面检查#1锅炉本体及汽包人孔无异常;机组负荷160MW全面检查#1锅炉本体无异常。

9、2010年5月20日15:

45#1炉受热面有异音,隔绝吹灰系统后检查确认为尾部受热面再次泄漏。

2010年5月20日17:

10#1机组开始滑停。

10、2010年5月21日23:

00后竖井烟道47℃左右进入检查,发现左侧低温过热器第1排第1段第2层第15根第一次泄漏原始爆管处更换的七道焊口的第一道焊口未焊完,留下1/3未焊,吹损、吹漏周围其它4根低温过热器管子。

11、设备部、技术安全部相关管理人员、锅炉点检、金属检验人员对低温过热器爆管区域左侧30排管子拉排摸管检查,2010年5月22日05:

30检查完毕发现4根磨损管子,其中严重超标管1根。

2010年5月22日09:

00对低过垂直出口段、省煤器全面检查,11:

30检查完毕,低过垂直出口段三处防磨瓦损坏修复处理未发现超标管。

12、2010年5月22日05:

30开始对原始爆管焊口未焊完处打磨后补焊,吹损、吹漏管子及磨损严重超标管子共5根更换。

15:

50#1炉受热面枪修工作全面完工,#1机组报备用。

2010年5月24日中调同意#1机组启动。

13、第二次锅炉泄漏后事故分析时,检修单位反映在焊接漏焊焊口时,一名焊工焊完一半多焊口后,轮换休息,口头交接另外一名焊工完成后续焊接及其它焊口的焊接工作,但未在炉内的具体焊接位置进行交接,导致交接不清,焊口漏焊。

14、根据第二次泄漏后现场漏焊情况分析,如果该焊口实施了检验,在检验之前需要手抹耦合剂,能够发现焊口未焊完;该焊口距离其它焊口有3米左右的距离,新管外壁锈蚀,在炉内照明不充足的情况下,不易辨别是否属于新焊口,检验人员不易发现,因此,在实际检验过程中,检验人员漏检第1排第1段第2层第15根原始泄漏管—7道焊口中上部第1道直管与旧管焊接的焊口(焊工漏焊1/3)。

由于检验记录是事后补充,检验人员凭记忆做检验记录,按照检修交代的焊口数量和检验返口数量进行记录,因此将未实施检验的焊口做了检验合格的记录。

原因分析:

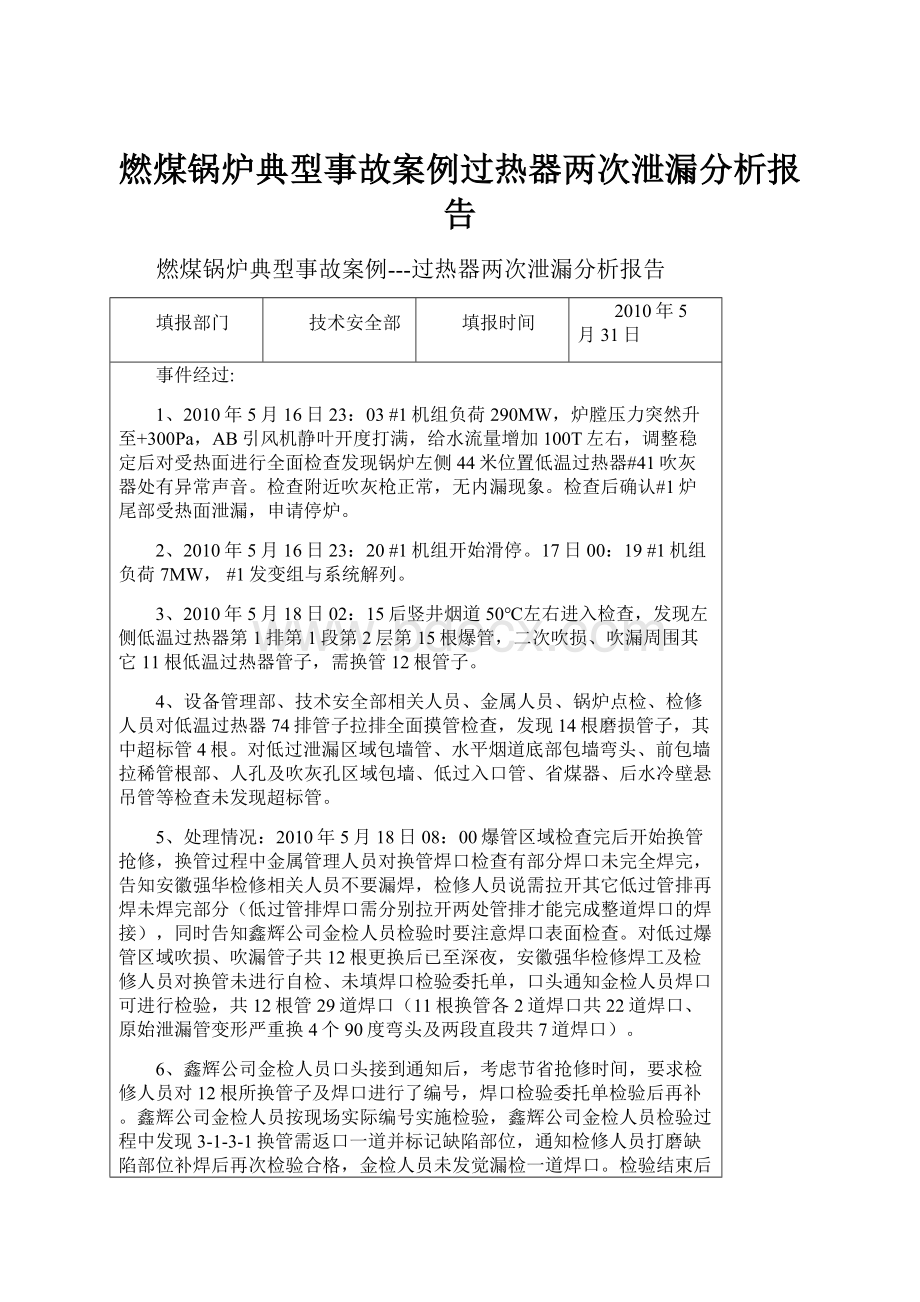

5月16日低温过热器爆管图片:

左侧低温过热器第1排第1段第2层第15根磨损减薄爆管情况图片

5月20日低温过热器再次泄漏图片:

低温过热器第1排第1段第2层第15根原始爆管焊口未焊完,留下1/3未焊为再次泄漏点图片

1、第一次低温过热器爆管原因分析:

2010年5月16日后竖井受热面泄漏,2010年5月18日02:

15后竖井烟道50℃左右,相关人员进入检查,根据吹损的方向和现场情况分析判断,#1锅炉左侧低温过热器第1排第1段第2层第15根迎风面外弯头,因长期运行变形出列至烟气走廊中,受烟气磨损减薄强度降低后爆管,蒸汽反作用力将管子拉出变形移位挡在第3排2、3层之间竖管处,为最早原始泄漏的位置(见照片)。

左侧低温过热器原始泄漏管泄漏后,吹损、吹漏周围其它11根低温过热器管子超标(3-3-3-1、3-1-3-2、4-1-3-1、5-1-3-1、3-1-2-20、3-1-2-19、4-1-2-20、5-1-2-20、2-1-3-1、1-1-2-13、1-1-2-14)。

2010年4月30日#1炉左侧壁再下联箱处水冷壁爆管抢修过程中,虽然对后竖井受热面重点部位进行了检查,也发现部分轻微磨损管,由于想尽量减短抢修时间提前开机,同时凭经验认为一期受热面在一个检修周期内不会发生严重磨损,另外锅炉本体检修队伍熟练检修工作人员少,在水冷壁管泄漏抢修的同时组织人员对低温过热器进行全面拉排检查在人员安排上存在困难,受以上几个客观因素的综合影响,使得各级管理人员未周密考虑,对承包商未严格要求,存在侥幸心理(考虑到#1机组即将停运检修)做出对低温过热器不进行彻底拉排检查的决定,造成低温过热器磨损管未发现,留下了安全隐患。

2、第二次低温过热器爆管原因分析:

(1)、焊接质量把关不严。

2010年5月20日#1机组开机后低温过热器再次泄漏,根据现场检查情况分析,#1锅炉左侧低温过热器第1排第1段第2层第15根原始泄漏管,在第一次泄漏抢修时因变形严重,更换了4个90度弯头及两段直段共七个焊口,其中更换的直管与旧管焊接的一个焊口未焊完1/3,开机后泄漏吹损、吹漏周围其它4根低温过热器管子超标。

主要原因为焊工焊口未自检、检修负责人未进行检查。

抢修焊口漏焊是#1炉低过第二次泄漏的直接原因。

(2)、检验组织和制度执行不到位。

金检人员口头接到通知后虽然要求检修人员对换管管子、焊口进行了编号,但在检验过程中,检验单位只有一名检验人员,没有人员配合记录及检验辅助协助工作,检验记录在检修完成后补充,检验人员凭记忆做检验记录,按照检修交代的焊口数量和检验返口数量进行记录,因此将未实施检验的焊口做了检验合格的记录。

焊口漏检是#1炉低过第二次泄漏的间接原因。

(3)、工作交接不清。

焊接过程中,低过换管焊口由于受空间限制,只能分段焊接,中间需要倒换管排,焊工焊完一面焊口后,在轮换休息时和另外一名焊工只进行焊口数量交接,未在现场交接,没有交接焊口位置,该面所有焊口焊完后,倒管排焊接另外一面焊口后漏焊该道焊口;工作交接不清,检修单位抢修组织混乱是#1炉低过第二次泄漏的管理原因。

(4)、检验制度执行监督不到位。

检修人员未填焊口检验委托单,口头通知金检人员进行检验。

焊接委托制度执行不到位,相关金属管理人员制度执行监督不到位,专业检验的独立性执行不到位是#1炉低过第二次泄漏的又一管理原因。

(5)、实施检验的过程中,设备管理部金检人员没有始终在检验现场配合和监督检验过程,而是穿插参与拉排检查的壁厚测量工作,尽管拉排全面检查低过管子也是抢修的重点工作之一,但顾此失彼,抢修工作组织混乱是导致焊接质量层层失控的管理原因。

责任归属划分:

本次#1炉低温过热器两次泄漏事件按照《国投曲靖发电有限公司安全生产事故调查处理标准》4.2.4.3第1条之规定,构成一类障碍一次。

1、安徽强华公司锅炉抢修过程中组织不力,因焊工未自检、内部对焊口未进行质量验收、未出具焊口检验委托,对2010年5月20日#1炉低过焊口未焊接#1炉低过泄漏事件负有主要责任。

2、昆明鑫辉检测有限公司对焊口未检验、凭检验人员记忆填写出具检验合格报告,检验制度执行不力,对2010年5月20日低过焊口未焊接#1炉低过泄漏事件负有次要责任。

3、设备管理部在2010年4月30日#1锅炉左侧水冷壁、壁再泄漏事件发生后,工作安排不力,未安排检修队伍对#1锅炉低过进行检查,导致5月16日#1锅炉低过受热面泄漏,在对5月16日#1锅炉低过受热面泄漏抢修事件中,工作组织不力,管理不力,监督检查不力,导致#1锅炉抢修过程中焊口漏焊,#1锅炉启动后5月20日再次发生泄漏事件,设备管理部对#1锅炉低过两次泄漏事件负主要责任。

4、技术安全部对#1炉两次低过泄漏事件抢修组织不力、质量验收监督管理不到位,技术监督管理不到位,对#1锅炉低过两次泄漏事件负技术管理责任。

对责任者考核处理意见:

1、锅炉维护队伍—安徽强华公司因焊工未自检、内部对焊口未进行质量验收、未出具焊口检验委托,对2010年5月20日#1炉低过焊口未焊接泄漏事件负有主要责任。

#1机组自2010年5月20日17:

54分停运至2010年5月22日16:

00抢修结束,因焊口未焊接泄漏导致#1炉被迫停运抢修46小时、每小时影响损失电量27万KWh,根据《维护合同》9.5.2条第1款“因乙方维修质量原因或维护过失使设备系统或机组出力降低,按少发电量×50元/万千瓦时考核”:

46×27×50=62100元;因焊口未焊接#1炉被迫停运停机用油3.86吨、开机用油17.37吨,根据《维护合同》9.5.2条第3款“因乙方维修质量原因造成投油,按照500元/吨考核”:

(3.86+17.37)×500=10615元。

合计考核72715元。

考核金额直接从检修合同中扣除。

2、无损检验公司—昆明鑫辉检测有限公司对焊口未检验、凭检验人员记忆填写出具检验合格报告,对2010年5月20日低过焊口未焊接#1炉泄漏事件负有次要责任,参照锅炉维护队伍考核标准考核24000元。

考核金额直接从检修合同中扣除。

3、设备管理部对#1炉低温过热器2次泄漏事件负管理责任,记设备管理部一类障碍一次,扣设备管理部5月份部门绩效分20分,对主要责任人员进行如下考核:

(1)、部门经理对2次低过泄漏事件负有主要管理责任,考核绩效工资2个月。

(2)、部门经理助理对2次低过泄漏事件负有管理责任,考核绩效工资1个月。

(3)、部门首席工程师对2次低过泄漏事件负有管理责任,考核绩效工资1个月。

(4)、设备部锅炉专工对2次低过泄漏事件负有技术管理责任,考核绩效工资2个月。

(5)、金属专工李某某对#1炉低温过热器焊口漏焊负有主要技术管理责任,考核绩效工资2个月。

(6)、金属监督丁某某对#1炉低温过热器焊口漏焊负有验收监督责任,考核绩效工资2个月。

(7)、设备主人(锅炉班长)周某对#1炉低温过热器泄漏事件负有点检责任,考核绩效工资2个月。

4、技术安全部对#1炉低温过热器2次泄漏事件负有抢修组织、质量验收监督管理责任,对相关责任人员进行如下考核:

(1)、部门经理徐某对2次低过泄漏事件负有管理责任,考核绩效工资1个月。

(2)、经理助理对2次低过泄漏事件负有监督管理责任,考核绩效工资1个月;

(3)、锅炉专工钱对2次低过泄漏事件负有技术监督管理责任,考核绩效工资1个月。

5、公司副总工程师对2次低过泄漏事件负有管理责任,考核绩效工资2000元。

6、公司生产副总经理对2次低过泄漏事件负有管理责任,考核绩效工资2000元。

暴露的问题:

1、技术管理犯经验主义错误。

因#1、2炉近两年未发生年度检修周期内磨损爆管事件,相关管理人员凭经验判定#1、2炉年度检修周期内不会发生磨损爆管事件,4月30日#1炉水冷壁、壁再泄漏#1炉停运检修过程中未安排对低过全面拉排检查,只对尾部容易磨损的包墙管、低过垂直出口段、省煤器、水平烟道进行检查,从而发生了5月16日低过磨损爆管事件。

2、受热面泄漏抢时间与质量控制没有合理平衡和统筹。

受热面泄漏后总想以最快速度、最短时间抢修投运,重抢修速度,轻抢修质量。

3、金属检验制度执行不力。

(1)、焊口焊接后焊工未进行自检。

(2)、维护队伍未出具焊接检验委托单,未明确焊口位置、焊口数量等焊接关键参数,检修人员、检验人员口头交接,对焊口位置、焊口数量交接不清。

(3)、金属检验人员未见检验委托单就进行检验,检验制度执行不到位;实际检验情况与检验报告不吻合,检验记录不真实。

(4)、检修人员、焊接人员、检验人员、监督人员未共同现场核实焊口位置、焊口数量等焊接情况,三级质量验收不到位。

4、抢修组织及过程控制不力

(1)、设备管理部对抢修工作未统筹考虑、详细布置,未明确抢修管理人员、技术人员具体安排及职责,公司抢修资源未合理调遣分配。

(2)、抢修质量未执行三级验收。

焊口焊接完成,第一道检验人员――焊工未自检,第二道检验人员――工作负责人未检查,第三道检验人员――金属监督未检查验收

(3)、抢修组织混乱,抢修过程中轻重缓急把握不当。

将抢修关注的重点放在磨损检查、抢修进度上,对焊口质量这一重要环节重视不够,检验时金属监督人员在进行拉排检查测厚,设备部、技术部人员均在对受热面进行拉排检查,现场缺乏总体协调,分工不明细,监督缺失。

(4)、技术安全部对抢修组织实施及质量验收上监督不到位。

5、维护队伍抢修组织不力,疲劳作业

(1)、抢修人员安排不合理。

抢修人员采取抢修完成再下班的安排方式,因抢修工作量大,抢修时间长,抢修人员疲劳作业,5月18日—5月20日的抢修作业中,抢修人员连续工作时间达50小时。

(2)、安徽强华公司本体人员少,不能满足锅炉本体检修需要。

(3)、安徽强华公司本体人员中仅3人对本体较为熟悉:

队长王某某管理、技术业务较强,员工温某某熟悉本体检修常规工艺、但不熟悉受热面结构、检查重点,员工赵某仅熟悉阀门检修,熟练技术人员极少。

(4)、5月18日--5月20日的抢修因安徽强华公司抢修力量不足,致使员工王某某抢修时间从5月18日4:

00--5月19日21:

00,工作时间长达41小时,19日21点极度疲劳被迫休息,部分拉管排员工抢修时间更长,只要抢修工作稍有停顿,便躺在管排、靠在管子上熟睡,人员极度疲劳,安全风险极大、抢修效率低下。

5月19日20:

00--5月20日06:

00,因安徽强华公司抢修人员不足、进展缓慢,我公司不得不组织技术安全部、设备管理部技术人员、点检班长参与检查处理。

导致组织监督失位。

(5)、因安徽强华熟练人员很少,除王某某、温某某具备本体钳工能力外,其余人员仅能做诸如拉葫芦、搬运等简单工作,5月19日20:

00--5月20日6:

00,安徽强华公司工作人员王某某极度疲劳被迫休息后,项目副经理不得不亲自进行割管、配管等工作,安徽强华公司项目管理人员变成了作业人员。

(6)、检修人员责任心、技术技能不能满足锅炉本体检修需要。

5月19日下午点检员周某对维护队伍拉排检查过未发现异常的右侧低过复检时发现“103-1-4-6”前弯头磨损减薄壁厚仅3.6mm,而维护队伍检查情况是正常。

我公司不得不组织管理人员、技术人员、点检人员对安徽强华公司检查过的管排重新拉排检查10排。

(7)、5月18日4:

00--5月20日6:

00,抢修耗时50小时,制约抢修进度的主线为管子更换,实际更换管子16根、39道焊口,平均更换每根管子耗时3.125小时,配管速度极其缓慢,多根管子出现重复配管、打磨、对口现象,焊工对配管质量、速度也只能抱怨、迁就。

(8)、因检查人员没有测厚仪、不会使用测厚仪,金属监督人员在拉管排检查、管壁测厚、焊口检查等工作中交叉检查监督,抢修工作顾此失彼。

6、检验队伍执行检验制度不严

(1)、检验单位现场检验人员仅1人,没有记录及检验辅助配合人员,失去检验监护、监督。

(2)、检验队伍未严格执行检验委托制度,未见检验委托单就检验,检修、检验交接不清楚。

检验的独立性未能在实际工作中体现。

(3)、检验记录、检验报告未按照实际检验情况如实记录,炉内检验后在炉外记录,存在检验人员凭印象回忆检验结果的情况。

防范措施:

1、制定受热面抢修应急预案,预案明确受热面泄漏抢修检查范围、检查周期、抢修组织、实施抢修组织、抢修工器具物资准备、质量签证程序等。

2、受热面泄漏抢修由技术安全部统筹安排,设备管理部结合各部门管理人员、技术人员、金属监督检验人员情况,合理分工,充分调动全厂应急资源实施抢修工作。

技术安全部对抢修的组织、质量验收进行监督。

3、根据受热面抢修应急预案,每次受热面泄漏抢修由设备管理部制定抢修方案、质量验收点,技术安全部审批。

各级人员严格抢修质量验收,按照公司质量验收制度,现场质量签证验收。

4、严格承压部件焊接检验委托制度,检修队伍焊接检验出具检验委托单,明确焊接方式、焊口位置、焊口数量,检验队伍见委托单方可开展检验工作,保证金属检验的监督作用和独立性。

今年机组检修期间,对制度执行情况进行一次监督检查。

5、严格焊接四级验收:

焊工自检、工作负责人验收、金属监督人员验收、检验人员检验。

锅炉爆管后,金属检验人员、监督人员和锅炉本体设备主人共同确定换管范围,并经设备管理部、技术安全部锅炉专工确认;换管过程中及换管结束后,金属监督人员和检验人员只对焊接质量负责,保持对焊接质量检验的独立性。

6、针对维护队伍安徽强华公司在本次抢修中暴露的抢修组织不力,人员疲劳作业;抢修人员数量不足;技术力量薄弱(钳工配管质量差、时间长、焊工责任心不足、疲劳作业)、应急响应不足、基础管理等方面存在的问题,设备管理部向安徽强华公司发整改要求限期整改,并对整改的结果进行检查督促。

防范措施实施执行部门、人员及完成情况、期限:

1、第1条由技术安全部负责,设备管理部配合执行。

2、第2条由技术安全部负责,设备管理部配合执行。

3、第3条由设备管理部执行,在每次锅炉爆管后及时完成。

4、第4条、第5条由设备管理部执行,长期执行。

5、第6条由设备管理部执行,在6月30日前完成。

防范措施实施情况检查部门:

防范措施由执行部门专工将防范措施实施情况编写好并经本部门经理审核签名确认后报技术安全部对口专工处。

技术安全部专工对执行部门防范措施实施情况进行检查、抽查。

技术安全部意见:

签字:

主管领导意见:

签字:

总经理审批:

签字:

年月日

编制:

唐兴亮审核:

刘长云

注:

二类障碍及以上由技术安全部审核,报公司领导审批