钢质管道内壁腐蚀与防腐层.docx

《钢质管道内壁腐蚀与防腐层.docx》由会员分享,可在线阅读,更多相关《钢质管道内壁腐蚀与防腐层.docx(12页珍藏版)》请在冰豆网上搜索。

钢质管道内壁腐蚀与防腐层

钢质管道内壁腐蚀与防腐层

管道内壁腐蚀与介质的化学性质、温度、压力、流速有关,介质中所含的酸、碱、盐和其它化学物质与管道内壁发生化学和电化学反应,直接腐蚀管道。

化工厂、炼油厂、油田污水中所含的油和溶剂会使内涂层溶胀、溶解,使其降低防腐性能。

介质的流速和固体颗粒的磨损会加速涂层的破坏,介质温度升高会增加介质的腐蚀性,而且使内涂层变软,降低机械强度,失去粘结力,降低电性能,加速涂层老化。

所以要根据介质的上述性质、状态,设计选择涂层的材料、涂层结构和涂层厚度。

为了更合理更经济的选择涂层,输水管道应分为输送常温普通水和输送油田、炼厂的含油、含化学添加剂、含酸碱盐而且带有一定温度的工业污水两类,对后者的防腐层需要提高等级并有某些特殊要求。

1.1常温普通水管道内防腐层

1.1.1内腐蚀环境

本节钢质输水管道输送的是饮用水、江河水、海水、湖水和生活污水,温度为常温,流速处于层流速状态。

1.1.2内腐蚀等级

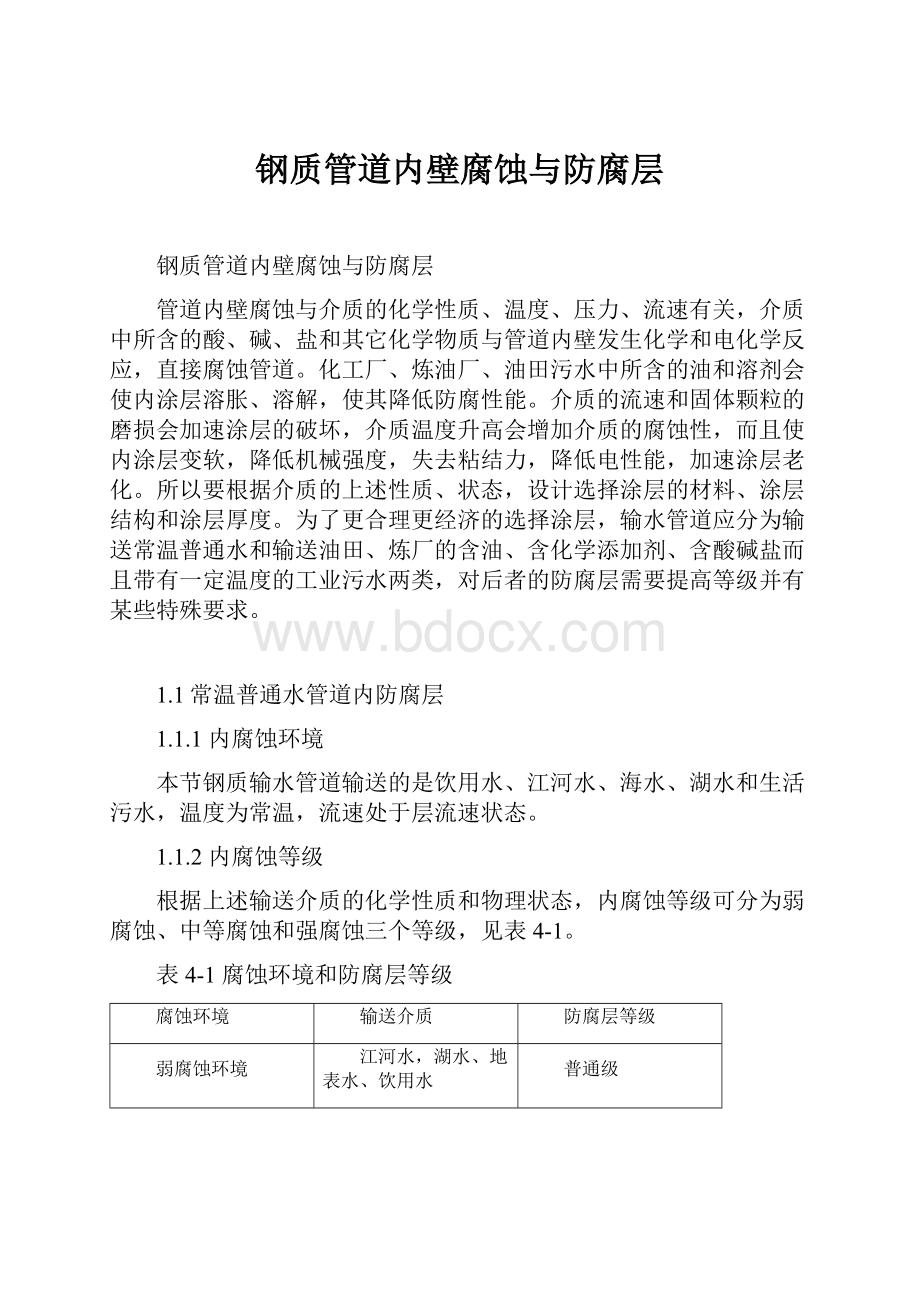

根据上述输送介质的化学性质和物理状态,内腐蚀等级可分为弱腐蚀、中等腐蚀和强腐蚀三个等级,见表4-1。

表4-1腐蚀环境和防腐层等级

腐蚀环境

输送介质

防腐层等级

弱腐蚀环境

江河水,湖水、地表水、饮用水

普通级

中等腐蚀环境

海水、盐碱地区湖水、生活污水、回收中水

加强级

强腐蚀环境

工业污水、盐湖卤水、盐碱水、酸性水质

特加强级

1.1.3内防腐层要求

管道内防腐层有两个功能,一是防腐,二是减阻。

管道内防腐层的要求与外防腐层基本相同,见本书第三章3.1.3节,包括:

电性能、机械性能、稳定性、抗微生物破坏性能、施工工艺性能、经济指标和低碳、节能环保要求。

因管内有流动的液体,液体中含固体颗粒,管内衬层要抵抗固体颗粒的磨蚀,要有一定的耐磨性能,其测试方法包括国标GB/T1768-1979《漆膜耐磨性测定法.》和国际标准ASTMD969-93《路标漆渗色程度的实验室试验方法》。

内衬层要有减阻作用,随着表面粗糙度的降低,摩擦系数也相应地减小,摩擦系数降低的比率随着雷诺数的增加及管径的减小而增加。

管径对减小摩擦系数的影响,随着雷诺数的增高而有所减少。

当雷诺数在105~107时,摩擦系数的变化最大。

内表面粗糙度为4.5μm的工业管道内涂后可提高液态介质输送能力22%,输气管道则是24%,在相同输量下液体压降低将减少33%,或者可缩小管径8%。

管道内涂衬将带来减少输送能耗、增加输量、缩小管径等经济收益。

1.1.4内防腐层的种类与标准

管道内防腐层主要有环氧类、聚氨酯类、水泥砂浆和聚合物砂浆衬里。

早在1957年,美国天然气协会(AGA)进行了一项称为NB14的天然气管道内表面涂层研究,对38种不同类型的用于天然气管道内涂层的材料进行了对比和筛选,最后得出结论,环氧树脂涂料最优异。

环氧树脂涂料是以化学键与金属结合,粘结力大,涂层坚硬,柔韧性好,抗渗透性强,耐水、耐溶剂性好,化学性质稳定,耐酸碱盐侵蚀,收缩率低、热膨胀系数小,可常温施工,施工工艺简便易行(详见第7章7.10节液体环氧涂料防腐层)。

目前尚无用于管道内防腐的液体环氧涂料国家标准,有中石油行业标准SY/T0457-2010《钢质管道液体环氧涂料内防腐层技术标准》,但此标准是针对石油化工行业较严酷的腐蚀情况而制定的。

在油田、炼厂、石油化工厂的污水中含有石油、石油制品、苯类和氯化烷烃,这些物质会溶解、溶胀有机涂层。

在污水中还含有在酸洗、碱洗工艺汇总产生的酸、碱、盐及各种化学添加剂。

若生产车间和装置出现生产事故,还会有高温的油品和有机化工产品排入污水管网。

因此提高了管道内涂层的防腐性能。

若在输送常温普通水质、生活污水、海水等情况下,选用此标准会过度提高涂料的成本,提高涂层的造价,不适当地增加工程投资,不宜采用。

美国国家标准协会/美国自来水厂协会的ANSI/AWWAC210-07《钢质水管道液体环氧内外防腐层》比较全面科学地制定了输水管道液体环氧涂料的技术要求,经济实用,完全适合与我国的普通输水管道。

ANSI/AWWAC210-07部分内容摘录:

a)本标准特别说明

本标准对供水工业提供选择和评定用在自来水供水工业系统的液体环氧涂料的指导原则,并对在自来水供水工业钢质水管道使用的衬里和涂层设定最低要求。

当输送水的含沙量或流速超过通常水平时,建议此标准的使用者考虑增加内衬层厚度,或用水渠代替。

如果预计已经涂敷的管子会在地面上存放相当长时间,应采取措施使涂层不受紫外线和大气、环境及其他条件的影响发生降解。

b)涂料和衬里结构

①一层双组份化学固化的环氧底漆和一层多多层不同型号的双组份、化学固化的环氧面漆。

②两层或多层同型号的双组份、化学固化的环氧涂料,在此情况下,第一层可认为是底漆。

③单层、双组份、无溶剂、化学固化的环氧涂料。

c)液体环氧涂料

本标准使用的涂料是呈液体状态、化学固化的环氧涂料。

固化剂可以是胺类、胺加成物、苯甲氨基醇、聚胺类或其他环氧固化剂。

环氧树脂可以用煤焦油、酚醛树脂或其他改性材料进行改性。

用在底漆和面漆的材料应由同一生产厂生产。

d)涂层厚度

外涂层和衬里的最小和最大干膜厚度(简称DFT)由用户规定。

最小干膜厚度应为406μm(14mils)。

e)内防腐层要求

在固化后、埋地前,涂层体系应是一个连续的涂膜,没有针孔,没有第5.1节所描述的缺陷,并应通过第5.1.5条的电检测。

f)涂敷管内防腐层检验

在车间或现场涂敷的环氧涂层体系的检测试验要求

试验项目

最低要求

试验方法

电检测(针孔)

2500V

见5.1.5

粘结性

a.ASTMD3359(A法)

b.ASTMD4541

4A级

800psi(5.5MPa)

见5.1.6

见5.1.6

干膜厚度

16mils(406μm)

见4.3.2.1和5.1.4

g)实验室涂敷试件检验

在实验室涂敷试件的检测试验要求

试验项目

最低要求

最高值

试验方法

浸泡试验(液下和气相)(30d)

a.脱离子水

b.1%(w)硫酸溶液

c.1%(w)氢氧化钠溶液

通过

通过

通过

—

见5.2.1.1

阴极剥离

—

剥离半径9.53mm

见5.2.1.2

h)涂敷施工

优先使用无气喷涂法或离心叶轮式涂敷机。

用于管道内防腐的液体环氧涂料品种很多,涂料中成份不同,价格不同,性质也有差异,用途上各有侧重,如环氧煤沥青主要用于污水、海水、工业用水,环氧钛白漆、环氧陶瓷用于饮用水、江河水,环氧玻璃鳞片用于酸、碱、盐水等强腐蚀性水质。

根据水质的性质,选择普通级、加强级和特加强级结构,见表4-2、表4-3和表4-4。

表4-2普通级防腐层结构

应用范围

方案

涂层种类

涂层结构

遍数

每遍厚度

(μm)

合计用量(kg/㎡)

弱腐蚀环境

普通水

中水

(40℃以下)

1

溶剂型环氧煤沥青涂料

①环氧铁红底漆

1

≥40

0.15

②溶剂型环氧煤沥青涂料

4

>80

0.8

总厚度>400

2

环氧陶瓷涂料

(黑色)

环氧陶瓷涂料(黑)

1

>400

0.8

总厚度>400

弱腐蚀环境

饮用水

(40℃以下)

1

溶剂型环氧钛白漆(无毒型)

①环氧铁红底漆

1

≥40

0.15

②溶剂型环氧钛白漆

4

>80

0.8

总厚度>400

2

环氧陶瓷涂料

(白色、无毒)

环氧陶瓷涂料(白)

1

>400

1.0

总厚度>400

表4-3加强级防腐层结构

应用条件

方案

涂层种类

涂层结构

遍数

每遍厚度(μm)

合计用量

(㎏/㎡)

弱腐蚀水质

(40~80℃)

1

溶剂型环氧煤沥青涂料

①环氧铁红底漆

1

≥40

0.15

1.5

②溶剂型环氧煤沥青涂料

6

>80

总厚度>600

2

环氧玻璃鳞片涂料

①环氧铁红底漆

1

≥40

0.15

②环氧玻璃鳞片涂料(含环氧煤沥青玻璃鳞片涂料)

4

>100

0.8

③环氧清漆

1

≥60

0.15

总厚度>500

3

环氧陶瓷

环氧陶瓷涂料

1

>600

1.2

总厚度>600

中等腐蚀条件

(40℃以下)

1

厚浆型环氧煤沥青涂料

①环氧铁红底漆

1

≥40

0.15

②厚浆型环氧煤沥青涂料

4

80~120

0.8

总厚度>600

2

环氧玻璃鳞片涂料

①环氧铁红底漆

1

≥40

0.15

②环氧玻璃鳞片涂料(含环氧煤沥青玻璃鳞片涂料)

4

>100

1.0

③环氧清漆

1

≥60

0.15

总厚度>500

3

环氧陶瓷

环氧陶瓷涂料

(双组份喷涂)

1

>600

1.5

总厚度>600

表4-4特强级防腐层结构

应用条件

方案

涂层种类

涂层结构

遍数

每遍厚度(μm)

合计用量

(㎏/㎡)

强腐蚀环境(40℃以下)

1

无溶剂环氧陶瓷涂料

无溶剂环氧陶瓷涂料

1

>1000

2.5

总厚度≥1000

2

无溶剂环氧玻璃鳞片涂料

①环氧铁红或环氧富锌底漆

1

≥40

0.15

②无溶剂环氧玻璃鳞片涂料(含环氧煤沥青玻璃鳞片涂料)

1

>1000

2.2

③环氧清漆

2

≥60

0.15

总厚度≥1000

(2)熔结环氧粉末防腐层

用高分子环氧树脂制成固体粉末涂料,喷涂在加热后的钢管上,环氧粉末受热后熔融,并发生固化交联反应,形成防腐层。

其技术要求详见中国石油天然气集团公司编制的SY/T0442-2010《钢质管道熔结环氧粉末内防腐层技术标准》。

(3)聚氨酯类涂料

聚氨酯类涂料根据配方的化学组成分为聚脲、聚氨酯(脲)和聚氨酯涂料。

其技术要求见中国石油行标SY/T4106-2005《管道无溶剂聚氨酯涂料内外防腐层技术规范》。

(4)水泥砂浆内衬层

钢管、铸管的水泥砂浆内衬层与管内壁紧密结合,耐冲击性能很高,不易损坏,不仅给管内壁提供了物理性屏障,使水与管内壁隔离,还给管表面提供防腐蚀的化学环境。

水泥砂浆含氢氧化钙,是强碱性,PH值在12~13之间,在如此高PH值环境下,钢铁表面形成氢氧化铁保护膜,使表面钝化,减缓和防止腐蚀的发生。

当输送含Cl-、SO42-、CO32-、HCO-等离子浓度高,水质偏酸性的情况下,水泥砂浆内衬将被腐蚀、碳化,失去对钢铁的保护作用。

水泥砂浆被腐蚀、胀裂、破坏的原因详见3.6章钢筋混凝土管防护。

近年来,国内外采用水泥砂浆中加入高分子树脂或在水泥砂浆表面再涂液体环氧对水泥砂浆进行保护。

采用水泥砂浆衬里,尤其是聚合物水泥砂浆衬里是防止水管线内腐蚀的最常使用的方法,技术标准包括:

国家标准《球墨铸铁管水泥砂浆离心法衬层一般要求》(GB/T17457-98),石油行业标准《钢质管道水泥砂浆衬里技术标准》(SY/T0321-2000)。

(5)聚合物砂浆衬里

输送盐水、海水、酸碱污水不能采用水泥砂浆衬里,介质中的SO

、Cl

、CO

、HCO

等离子会浸蚀水泥砂浆,造成管道的腐蚀。

在水泥砂浆中加入聚合物配制成聚合物砂浆,增加了抗水性能,涂层密实、粘结力大、机械强度高,耐腐蚀。

中国秦山核电站三期工程海水管道采用聚合物砂浆衬里,增加了抗蚀能力,满足电站安全运行40年的要求。

上海金山石化总厂DN1800mm输送海水管道,采用有机硅聚合物砂浆,运行25年,完好如初,而用普通水泥砂浆,仅10年就腐蚀剥落,钢管穿孔漏水。

在水泥砂浆中加入水溶性聚合物、水乳化型聚合物、环氧树脂、有机硅聚合物等都可配制出聚合物水泥砂浆,在搅拌机中按比例充分混合,搅拌均匀。

得到较好塑性、致密的浆料,喷涂施工。

有机硅聚合物改性砂浆的结构成份和配比见表4-5(据AWWAC205标准)。

表4-5有机硅聚合物改性砂浆成份配比

材料名称

质量比

525

硅酸盐水泥

100%

D504聚合物

2%~2.5%(按固体含量)

水溶性有机硅

0.5(按3%溶液)

细砂粒(级配按AWWAC205)

150%~300%(砂灰比1.5:

1~3:

1)

水(生活用水)

32%~50%(视实际坍落度)

粉煤灰(优质超细级)

20%~57%(英国设计)

用低分子环氧树脂配制成树脂砂浆、用喷涂机喷涂,制成粘结力大、机械强度高、光滑致密、防腐性能极强的聚合物砂浆衬里,可以在钢管、铸管内作衬里,喷涂车可在现场施工。

1.2含油热水管道内防腐层

中石油行业标准SY/T0457-2010《钢质管道液体环氧涂料内防腐层技术标准》是针对石油化工行业的使用要求编制的,对内防腐层性能提出了较高要求。

SY/T0457-2010部分内容摘录:

a)适用范围:

用于输送温度不高于80℃的原油、天然气、水的钢质管道内防腐层的设计、施工与验收。

输送成品油的钢制管道内防腐层也可参照本标准执行。

b)内防腐层等级及厚度

内防腐层等级

干膜厚度(μm)

普通级

≥200

加强级

≥300

特加强级

≥450

c)液体环氧涂料性能指标

项目

性能指标

试验方法

底漆

面漆

溶剂型

无溶剂型

溶剂型

无溶剂型

黏度

(涂-4黏度计,25±1℃),s

≥80

—

≥80

—

GB/T1723

细度,μm

≤100

≤100

≤100

≤100

GB/T1724

干燥时间

(25℃±2℃)

表干,h

≤4

≤4

≤4

≤4

GB/T1728

实干,h

≤24

≤16

≤24

≤16

固体含量,%

≥80

—

≥80

—

GB/T1725

—

≥98

—

≥98

SY/T0457附录A

耐磨性

(1000g/1000rCS17轮),mg

—

—

≤120

≤120

GB/T1768

注:

对无溶剂环氧涂料,可采用底面合一型涂料。