液压系统设计规范要求.docx

《液压系统设计规范要求.docx》由会员分享,可在线阅读,更多相关《液压系统设计规范要求.docx(16页珍藏版)》请在冰豆网上搜索。

液压系统设计规范要求

液压系统设计规范

一、图样要求

1、正确标注各视图的关系,正常的三视图不用标注视向,摆放要标准,其余视图均要有明显的箭头及字母指示标注。

如果正常视图中能够表达清楚,不要再单独画出局部视图,在不影响图面质量的前提下尽量在主要视图中

标注尺寸(尤其是阀板图)。

2、要求视图要以主视图左上角为坐标原点。

3、图纸上的字体要采用仿宋体,字体大小按1:

1图面选择4号。

二、各种部件的要求

1、原理图:

(1)主电机、泵的参数,循环冷却装置的参数,这些参数包括以下标识可直接写在相关元件图形的附近。

(2)压力表、压力阀、压力继电器、蓄能器各种压力的设定值。

(3)各种管路(如压力、回油、泄油等)和连接液压执行元件管路外径和壁厚。

(4)各液压执行机构要标注名称,对应的液压油缸或液压马达要标注规格参数及接油口尺寸。

(5)各种过滤器的过滤精度。

(6)各种不同性能管子的代号(P、T、L、A、B、X等),具体编号规则

按“液压系统常用编码规则”执行。

(7)温度、液位、油箱容积等的设定值。

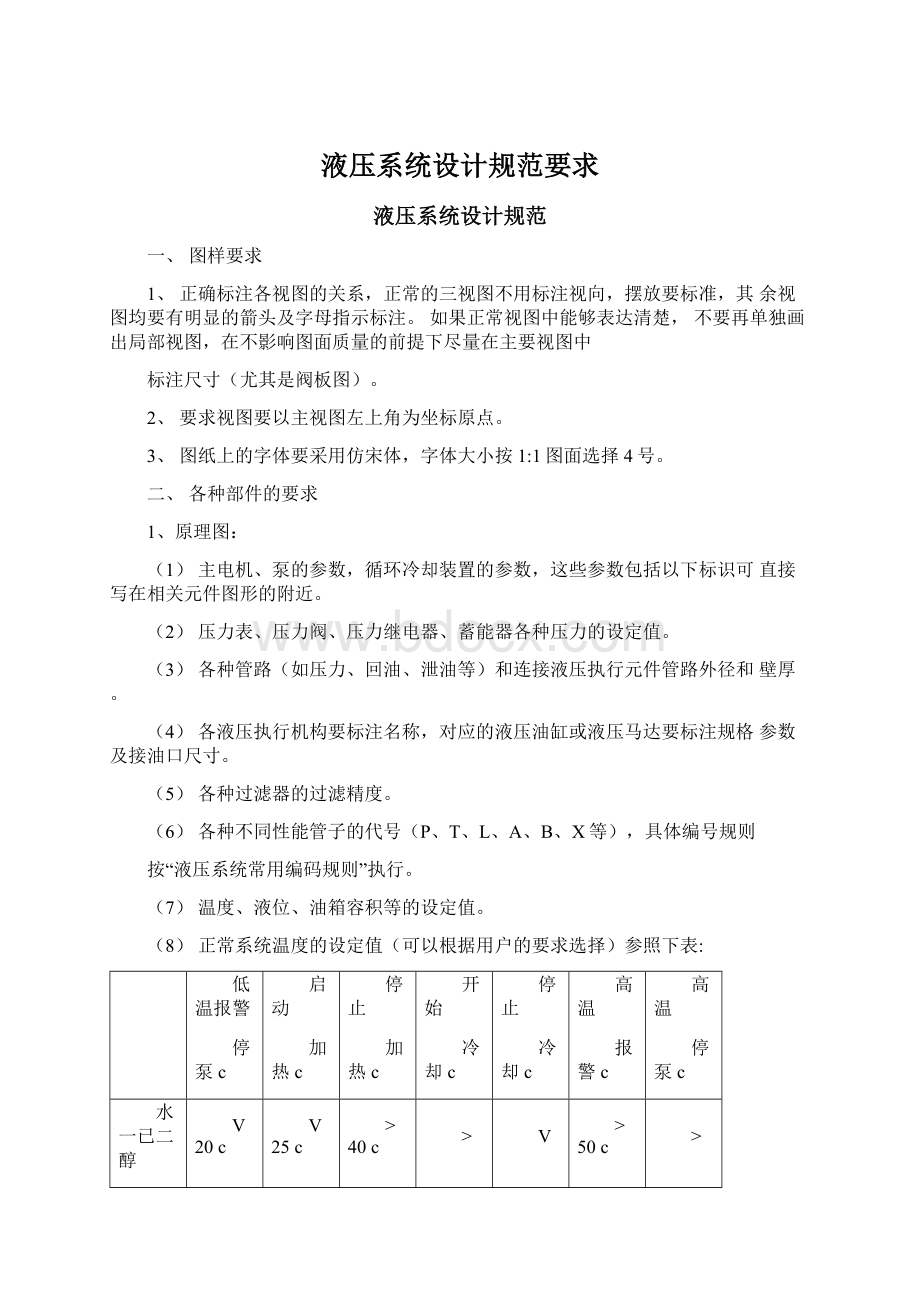

(8)正常系统温度的设定值(可以根据用户的要求选择)参照下表:

低温报警

停泵c

启动

加热c

停止

加热c

开始

冷却c

停止

冷却c

高温

报警c

高温

停泵c

水一已二醇

V20c

V25c

>40c

>

V

>50c

>

50c

45c

60c

抗磨液压油

V20C

V25C

>40c

>

V

>60c

>

55c

45c

70c

脂肪酸脂

v20C

v25°C

>40C

>

55C

v

45C

>60C

>

70C

(9)介质的型号及等级要求。

(10)电机、电气触点、电磁铁线圈编号。

(11)测压点代号:

泵站部分压力口采用MP1、MP2;•阀站部分执行机构A、B压力口MA1、MB1,MA2、MB2。

(12)所有的压力、温度、液位、电磁铁代号都要设铭牌。

液压站要设置液压厂厂铭牌(大、小两种规格),在泵、阀站相应位置给出底板,明细中不用给出厂铭牌序号,把合不能采用铆钉,要用螺钉或再加螺母把紧。

(13)计量单位应符合国家标准规定(常用mm、MPa、kW、m/s、

L/min、ml/r、r/min、kg、V-Hz、C等)。

2、总图

(1)技术性能中要清楚写出系统流量、压力、电机、泵、加热器、油箱容积、液压介质型号与等级等参数,如下示例。

(3)总图中要标注所有大部件的(安装图样中部件)定位尺寸及最大外型尺寸,多个部件之间相互连接的管道代号、管子外径和壁厚等要求。

(4)如有特殊要求将涂漆要求写到技术要求中,如没有特殊要求按通用涂漆要求执行。

(5)在总图上要求画出电器箱的位置及走线槽的位置。

3、泵站

(1)标注出各部件的定位尺寸及最大外型尺寸。

(2)表示各接口的代号及管子外径和壁厚,定位尺寸。

(3)技术性能与技术要求示例:

技术要求

1.装配前应仔细清洗各部件,管路附件,液压元件等,不得有污物杂质。

2.管子长度和实际位置配管时,具体确定,各管的安装在不违背系统原理维护方便的情况下,允许根据实际情况进行弯曲和稍加变动。

3.管子预装后,必须拆下进行酸洗,然后进行二次安装。

4.泵站在安装后,试车前应反复进行循环清洗,清除一切杂质污物,使污染度达到NAS7级。

5.试验压力为15MPa,备用阀组部分试验压力为24MPa,保压10分钟,各连接处不得有渗漏。

6.试验检查合格后,放出全部油液,将各敞开的通道口用堵堵严,防

止污物进入。

7.不许将本液压站作为现场进行清洗的动力源。

4、阀站

(1)标注出各部件的定位尺寸及最大外型尺寸。

(2)表示各接口的代号及管子外径和壁厚,定位尺寸。

(3)技术性能与技术要求示例

技术要求

1.装配前应仔细清洗各阀组,管接头,法兰,钢管等内部不得有任何杂质和污物。

2.管路安装按图中的标号一一对应连接,管子长度,管子走向等由安装时确定。

3.管子和法兰,管子和接头采用氩弧焊,焊后必须经过酸洗处理最后进行二次安装。

4.阀站在安装后试车前应反复进行通油清洗,污染度等级达到NAS9

级。

5.在15MPa油压下做密封试验,备用阀组部分试验压力为24MPa

保压10分钟不得渗漏。

6.空负荷试车按动作程序动作10个循环,各部动作应灵活可靠。

7.检查合格后,各敞开的通道口必须封住,防止污物侵入。

5、油箱

(1)油箱上所有需要焊接的件必须计算好直接焊上,不允许装配焊。

(2)作为支撑管夹的型材规定要使用圆管,侧支撑采用方型钢管,圆管管

径与方型钢管参考下表中规格选择

序号

管夹规格(管子外径mm)

支撑管夹的管子外径mm

支撑管夹的方钢

mmxmm

1

10~42

22

30x30x4

2

48~60.5

34

45x45x8

3

76~89

42

60x60x8

4

102~127

60

80x80x8

5

138~168

76

92x92x8

(3)标注示例(油箱随设备翻转的上盖板要双面连续角焊缝焊缝如翻车机

等):

技术要求

1、不锈钢钢板下料应采用等离子切割(碳钢板下料应进行气割)切割后需用砂轮打磨光滑。

2、切割表面沟纹深度不得大于1mm,并去掉毛刺和挂渣。

3、焊缝为双面连续角焊缝,其焊脚高度为4~6mm,油箱上盖板为外部单面连续焊,隔板为间断焊。

4、焊接应符合JB/T5000.3重型机械通用技术条件焊接件。

5、加工孔焊后加工。

6、油箱焊后进行喷沙或磷化处理。

7、用煤油进行密封试验,试验时间为10min不允许有渗漏。

6、其余焊接件的技术要求

(1)要执行焊接件的标准要求,不带接油槽的焊接件不用密封试验要求。

(2)所有要加工的部分要焊后加工。

(3)应根据使用情况及受重力大小及结构外型大小选择型材及吊耳达到匹

(4)架子等结构件上所有需要焊接的件必须计算好直接焊上,不允许装配焊。

(5)作为支撑管夹的材料使用圆管且管径同样按5中表规格选择。

7、阀组

(1)标注出各接口的定位尺寸。

(2)标注出各接口的代号及管子外径和壁厚。

(3)标注出阀板的外型及阀组的最大外型尺寸。

(4)阀组的视图布置要与上一代阀板视图布置尽量保持一致。

(5)阀组上的所有元件摆放时必须要考虑能够安全方便地进行调整、操作、维修,要考虑有些元件对安装方向的要求。

(6)插装阀的装配最好给一个剖面放大图,以便装配。

(7)技术要求示例:

技术要求

1、装配时各阀、阀板孔道、法兰、接头和各元件内部必须清洗干净,不允许有任何杂质和污物。

2、安装时必须注意各元件油口的方位。

3、把合螺钉的临界扭矩:

普通螺栓拧紧力矩

螺栓强度

螺栓公称直径(mm)

6

8

10

12

14

16

18

20

22

24

27

30

36

42

48

拧紧力

矩(N.m)

4.6

4-

10-

20-

35-

45-

88-

118-

167-

225-

294-

441-

529-

882-

1372-

2058-

5

12

25

44

69

108

147

206

284

370

519

666

1078

1666

2450

5.6

5-

12-

25-

44-

69-

108-

147-

206-

284-

370-

539-

666-

1098-

1705-

2548-

7

15

31

54

88

137

186

265

343

441

686

833

1372

2736

2334

6.6

6-

14-

29-

49-

83-

127-

176-

245-

343-

441-

639-

784-

1323-

1960-

3087-

8

18

39

64

98

157

216

314

431

539

784

980

1677

22548

3822

8.8

9-

22-

44-

76-

121-

189-

260-

369-

502-

638-

933-

1267-

2214-

3540-

5311-

12

29

58

102

162

252

347

492

669

850

1244

1689

2952

4721

7081

10.9

13-

29-

64-

「106-

176-

274-

372-

529-

725-

921-

1372-

1666-

2744-

4263-

6468-

14

35

76

127

206

323

441

637

862

1098

1617

1960

3283

5096

7742

12.9

15-

37-

74-

128-

204-

319-

489-

622-

847-

1096-

1574-

2138-

3736-

5974-

8962-

20

50

88

171

273

425

565

830

1129

1435

2099

2850

4981

7966

11949

4、装配后在11MPa的压力下试验,保压10分钟不得有渗漏现象。

5、试验合格后,各敞开的油口必须封住。

6、铭牌根据原理图用胶粘或者用铆钉铆在相应位置上。

8、阀板

(1)必须使用SECO.man软件绘制。

(2)重要复杂的面要做剖视图。

(3)标注各接口的代号、定位尺寸、接口尺寸必须与阀组保持一致。

(4)阀板的视图布置要与阀组的视图布置尽量保持一致。

(5)阀板上的重要油口要打上标记,样本上有要求元件阀板上要有定位销

孑L,销孔可大一点,主要是认定方向。

(6)阀板材料无特殊要求的为35#,特殊的按合同或技术协议要求执行。

(7)图纸右上角的粗糙度标注为Ra12.5um,特殊要求按相关文件执行。

(8)阀板孔距间的壁厚不小于5mm。

(9)有相关连接件的阀板表面粗糙度不大于Ra0.8um,或执行元件要求

(10)阀板采用化学镀,内孔也能镀上膜,防止内孔锈蚀

(11)阀板上的元件及法兰标注尺寸时首先要以元件或法兰的螺钉孔为基准,再以螺孔为基准标注该阀或法兰的其它孔的位置尺寸。

阀的孔道尺寸一定严格按照其安装底板的尺寸顺序进行表注。

(12)各工艺孔要按照视图的顺序以阿拉伯数字进行编号。

标注方法按照

我厂的习惯进行,如:

4—M12深15/孔深20,不允许螺丝底孔直接作为工艺孔用。

对于孔径及深度完全相同的孔采用打剖面实线的方法如:

12—

机0深100,将这12各孔打成一致的1/4园剖面实线,阀板在设计时要做到层次分明,有利于画图、检查,也有利于划线加工。

(13)较大阀板根据具体情况要在几个面上分别设置吊装孔,便于清理时翻转安全可靠。

(14)阀板中插装孔道要在密封处做出标记,以防清理阀板时划伤产生泄漏。

(15)阀板中要有与阀板有关的原理图,便于