冷挤压成型工艺及模具设计作业.docx

《冷挤压成型工艺及模具设计作业.docx》由会员分享,可在线阅读,更多相关《冷挤压成型工艺及模具设计作业.docx(14页珍藏版)》请在冰豆网上搜索。

冷挤压成型工艺及模具设计作业

华中科技大学

课程考试答题本

姓名

学号

专业班级

考试科目

考试日期

评分

评阅人

冷挤压成型工艺及模具设计作业

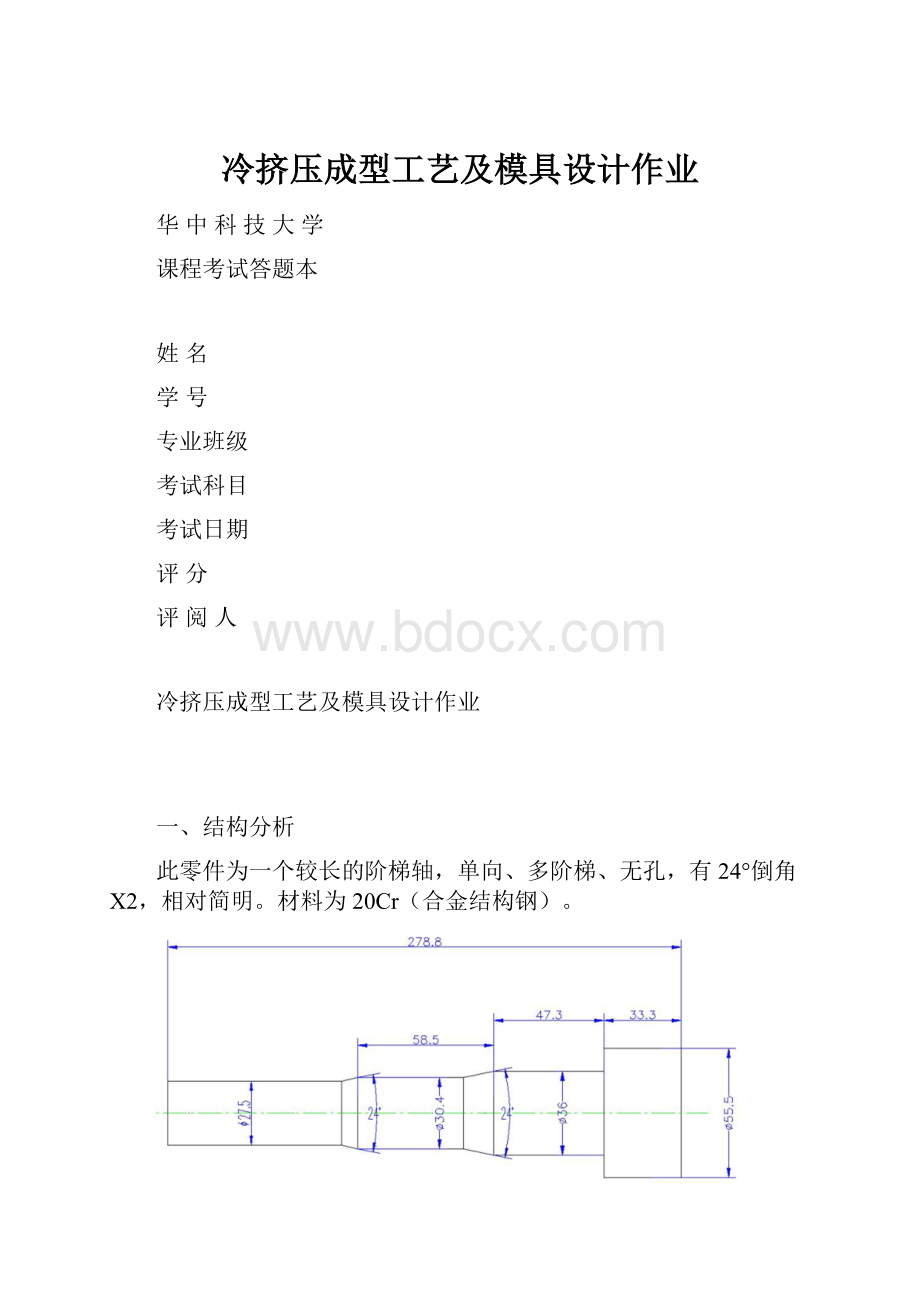

一、结构分析

此零件为一个较长的阶梯轴,单向、多阶梯、无孔,有24°倒角X2,相对简明。

材料为20Cr(合金结构钢)。

二、坯料设计与挤压前处理

下料:

由零件结构分析可知:

加工此零件宜选用实心棒状坯料,在锯床上锯切下料。

挤压前处理

1.软化处理:

查表知,加热到860℃,保温14h,随炉冷却至300℃后空冷,密封光亮退火,硬度达到120-130HBS。

2.表面处理:

参选碳钢与合金钢坯料的表面处理,即采用磷化处理,把钢坯料放在磷酸盐溶液中进行处理,金属表面发生溶解和腐蚀,形成一层很薄的磷酸盐盖

层。

3.润滑处理:

工业猪油或机油拌二硫化钼

三、工艺设计与对比分析

工艺方案一:

A正挤压+B镦粗

(1)由UG三维图测得零件体积Vp=256506.9079mm³

修边余量体积Vx=Vp*(3%~5%)

毛坯体积取V0=Vx+Vp=(264202~269322mm³)

凸模1

由零件尺寸可以初步选取毛坯直径d0=36mm,h=260mm,经验算知所选毛坯直径在上述范围之内。

则设计第一步正挤压和第二步镦粗的模具示意图如下图所示:

凹模2

凸模2

凹模1

毛坯

则其相应的工步图为:

成形力计算与设备选择:

A正挤压第一步:

εA=(36²-27.5²)/27.5²=41.6%

由下表知,单位挤压力取下端小值p=1400Mpa

则F=pA0=1400x3.14x36²/4=1424KN

B镦粗第二步:

εA=(79.1-33.3)/79.1=57.8%

由下表可知,单位挤压力p=950Mpa

则F=pA0=950x3.14x36²/4=966KN

分析:

机械压力机中的通用曲柄压力机的公称压力在曲柄离下死点30°以下区段,不适合大多数的挤压过程。

油压机具有均匀的动作速度,在离下死点很长的一段距离可以保持平稳的公称压力,模具寿命也较高,而且油压机一般都有安全阀,实现过载保护。

结合压力机许用负荷图与工艺示功图的要求,决定选用一种合适的液压机。

查挤压液压机图表可以选择压力机的型号为四柱万能液压机YB32-200,公称压力200吨,滑块行程700mm。

(2)模拟分析

在以上设计与计算的基础上,使用AFDEX软件进行模拟分析,其结果显示可以加工出所需零件。

截图如下:

Stage1:

Stage2:

挤压过程流线分布:

挤压过程弹塑性形变区域:

接触面的力分布:

挤压完成,全部充满:

方案二:

选取坯料为直径55.5mm,长111mm的圆棒。

(1)采用两步成形:

A正挤压+B减径挤压

成形力计算及设备选择:

A正挤压第一步:

εA=(55.5²-36²)/55.5²=57.9%

由下表知,单位挤压力取下端小值p=2000Mpa

则F=pA0=2000x3.14x55.5²/4=4836KN

B减径挤压第二步:

εA=(36²-27.5²)/27.5²=41.6%

由下表知,单位挤压力取下端小值p=1300Mpa

则F=pA0=1300x3.14x36²/4=1323KN

设备选冷挤压用四柱液压机Y61-1000型,压力1000吨,行程1000毫米,压力行程可调。

模具示意图如下:

工步图:

(2)以下是数值模拟的过程

第一步:

第二步:

在第二步时出现报错:

在第二步时软件报错,可见,第二种方案不可行。

分析原因,是因为在第二步的挤压过程中,挤压力太大,使得上半截已经加工好的部分发生了变形,未约束的部分也发生了变形,影响了下一步加工。

经分析,我们认为可改为分部进行减径挤压,先减径挤压下端φ27.5部分,再挤压φ30.4部分。

总结:

由方案一和方案二的对比分析,最终我们确定了方案一是合适的加工方案,即选择正挤压+镦粗两部工艺完成零件的加工工艺设计。