金属部分复习.docx

《金属部分复习.docx》由会员分享,可在线阅读,更多相关《金属部分复习.docx(15页珍藏版)》请在冰豆网上搜索。

金属部分复习

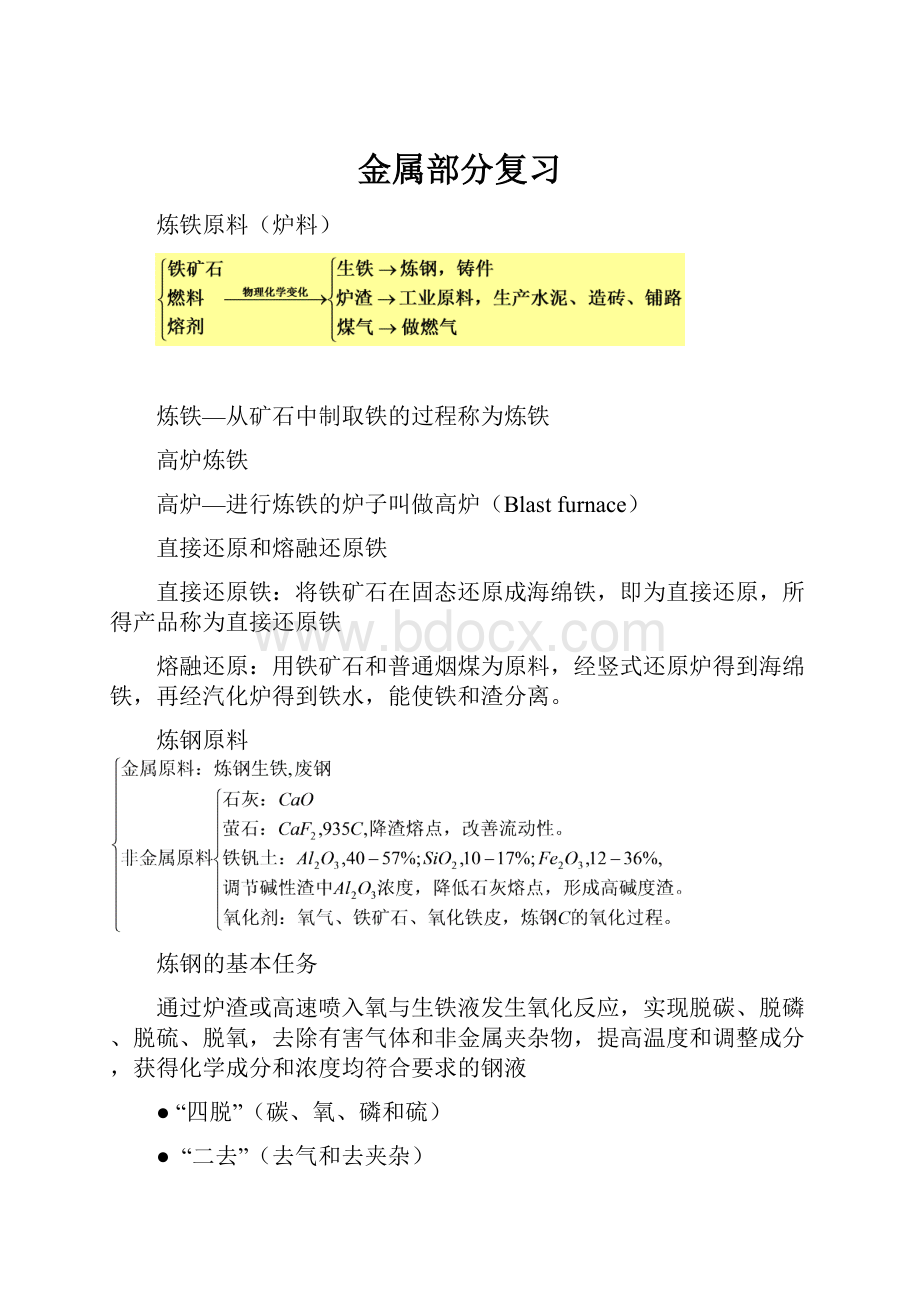

炼铁原料(炉料)

炼铁—从矿石中制取铁的过程称为炼铁

高炉炼铁

高炉—进行炼铁的炉子叫做高炉(Blastfurnace)

直接还原和熔融还原铁

直接还原铁:

将铁矿石在固态还原成海绵铁,即为直接还原,所得产品称为直接还原铁

熔融还原:

用铁矿石和普通烟煤为原料,经竖式还原炉得到海绵铁,再经汽化炉得到铁水,能使铁和渣分离。

炼钢原料

炼钢的基本任务

通过炉渣或高速喷入氧与生铁液发生氧化反应,实现脱碳、脱磷、脱硫、脱氧,去除有害气体和非金属夹杂物,提高温度和调整成分,获得化学成分和浓度均符合要求的钢液

●“四脱”(碳、氧、磷和硫)

●“二去”(去气和去夹杂)

●“二调整”(成分和温度)

沉淀脱氧是是将脱氧剂直接加入到钢液中,直接与钢液的氧化亚铁反应进行脱氧。

其优点是速度快,缺点是脱氧产物MnO、SiO2、Al2O3容易留在钢液中。

扩散脱氧是将脱氧剂加入炉渣中,使脱氧剂和炉渣中的氧化亚铁反应。

优点是钢液干净,缺点是速度慢。

因为FeO在钢液中和炉渣中的扩散需要时间。

炼钢原料

炼钢原料:

铁水、废钢、铁合金及造渣材料等

炼钢的方法

炉外精炼(二次冶金):

指对氧气转炉、电弧炉生产的钢液进行处理,使钢水稳定温度、进行成分微调(CAS)、降低其中的H、O、N和夹杂,或使夹杂物变性,提高钢质量的一种高新技术。

铝的化学活性很强,电负性最大。

这两个特点决定了不能从铝土矿中直接提取铝。

铝冶金包括两个环节:

从铝土矿提取纯净的氧化铝

采用熔盐电解氧化铝得到纯铝

氧化铝生产方法(几乎全部采用碱法):

拜耳法(湿碱法)

烧结法(碱石灰烧结法)

联合法

铝加工的第一步就是熔炼:

将原材料加热到熔点以上,使其熔化为液态,并进行精炼达到提纯和/或合金化目的,再冷凝为固体的制取过程。

第二步精炼——铝液中气体和夹杂物的去除

吸附精炼:

指在熔体中加入吸附剂(各种气体、液体和固体精炼剂等),与熔体中的气体和固态夹杂物发生物理化学的、物理或机械的作用,达到除气、除渣的方法。

非吸附精炼:

指不用吸附剂,而通过物理的作用(如真空、超声波、比重差等),改变金属—气或金属—夹杂物系统的平衡状态,从而实现气体和固态夹杂物的分离。

液态成形:

指将材料熔化成一定成分和一定温度的液体,然后在重力和外力作用下浇入到具有一定形状和尺寸的型腔中,经冷却凝固后形成所需要的零件的技术。

液态成形合金主要性能及影响因素。

(评价)

(1).合金的充型能力:

指液态合金充满铸型型腔,获得形状完整、轮廓清晰的健全铸件的能力。

影响因素:

合金流动性(通常以螺旋形试样长度来测量)

浇注条件(温度,充型压力、浇注系统结构)、

铸型性质及结构(温度,充型压力、浇注系统结构)

(2).合金收缩:

指体积和尺寸缩小现象。

合金从浇注温度的液态—常温,经历液态→凝固→固态三阶段收缩,总收缩率为上述三阶段之和,与合金的成分、浇注温度和相变有关。

(用体收缩和线收缩表示)

(3).铸造应力、变形和裂纹

(4).合金的偏析及吸气性

液态成形方法:

1.砂型铸造

2.特种铸造:

熔模铸造金属型铸造压力铸造实型铸造

离心铸造低压铸造

熔模铸造(精密铸造):

指用易熔性材料制作模样,在模样上包覆多层耐火材料,经酸化、干燥制成壳,然后熔失模样再将空心壳高温焙烧后,浇注合金液于其中而获得铸件的方法。

半固态合金:

熔体冷却到液相线以下,对合金进行搅拌,在搅拌力的作用下,凝固的树枝晶被破坏,并在熔体的摩擦熔融下,晶粒和破碎的枝晶小块形成卵球状颗粒分布在整个液态金属中,具有一定的流动性,又在剪切力较小或为零时,它具有固体性质,可以搬运、贮藏。

塑性加工:

金属锭、粉末或各种坯料通过外力的作用产生

塑性变形以获得具有所需形状、尺寸和性能的制品

的加工方法。

冲压成形:

用模具和冲压设备使板材产生塑性变形获得形状、尺寸、性能合乎要求的冲压件的加工方法

板材的冲压成形工艺:

剪切冲裁弯曲拉深胀形特种冲压成形(旋压成形液电成形爆炸成形电磁成形)

拉深:

冲裁得到的平板毛坯成形成开口空心零件的冲压加工方法

旋压成形:

指利用辊轮、压头等工具对随旋压模转动的坯料作进给运动并施加压力,使其径向尺寸产生显著变化,形成所需形状、尺寸零件的冲压加工方法

锻造:

指借外力锻锤、压力机等设备对坯料施加压力,使其产生塑性变形,获得所需形状、尺寸和一定组织、性能的锻件

自由锻造:

用简单工具或锻压设备的上下砧之间直接使坯料塑性变形,获得具有一定形状尺寸、性能的方法。

模型锻造:

采用专用模具,使金属坯料产生塑性变形,获得所需尺寸、形状和性能锻件的加工方法。

特种锻造

拉拔:

在外加拉力作用下,使金属通过摸孔产生塑性变形,获得与摸孔形状、尺寸相同的制品的加工方法,称之为拉拔。

拉拔配模:

是指根据坯料尺寸,成品形状、尺寸与质量要求,确定拉拔道次及各道次模孔形状与尺寸。

轧制:

指金属坯体经过转动轧辊间的缝隙,产生压缩变形,主要在长度方向产生延伸的过程。

孔型设计:

在轧辊上加工出轧槽,将两个或两个以上的轧辊轧槽对应装配起来,形成孔型。

轧制时通过一系列孔型,达到所要求的尺寸(孔型设计是型钢生产的主要环节)

挤压:

指对放在挤压筒内的金属坯料施加外力,使之从特定的模孔中流出,获得所需断面形状和尺寸的一种塑性加工方法。

可挤压性指数:

对于不同的材料类型,以某种材质的指数为100时的相对值

粉末冶金:

利用金属为原料,经过成型制坯制得所需材料的工艺。

焊接指通过适当的物理—化学过程(加热、加压或两者并用)使两个分离的固态物体产生原子(分子)间结合力而连接成一体的连接方法。

焊接方法:

熔化焊压焊钎焊

(1)气焊

(2)焊条电弧焊(3)气体保护焊(钨极氩弧焊(TIG焊)熔化极氩弧焊(MIG焊))

焊接材料:

焊接过程中消耗材料的总称(焊条、焊丝、焊剂、电极气体等)

焊条型号、牌号以及表示方法及含义。

焊条型号是国家标准中规定的焊条代号。

标准规定,焊条型号由字母“E”和四位数字组成

焊条型号表示:

GB984-85规定的碳钢焊条

按药皮造渣性质分:

碱性焊条、酸性焊条。

焊条牌号

焊条牌号是焊条生产行业统一的焊条代号。

焊条牌号前的字母表示焊条类别,“×××”代表数字,前二位数字代表焊缝金属抗拉强度,末尾数字表示焊条的药皮类型和焊接电流种类如J422、J507等.

材料的焊接性:

材料焊接性是指材料对焊接加工的适应性,在一定的焊接工艺条件下获得优质焊接接头的难易程度。

焊接性的影响因素:

1)材料(化学成分、组织状态等)——内因

2)焊接方法——外因

3)构件类型——外因

4)使用要求——外因

研究材料的焊接性就是研究焊接接头质量。

其中,热影响区或熔合区晶粒粗大是最薄弱环节。

解决此问题主要是解决材料的焊接性问题,主要通过材料的设计,化学成分,冶炼、轧制过程中对组织状态加以控制来解决。

常规热处理:

金属材料的常规热处理是指在固态下加热、保温和冷却,通过改变金属材料内部的组织结构,使其获得所需性能的工艺。

退火:

将金属或合金加热到适当温度,保温一定时间,然后缓慢冷却以获得近平衡状态组织结构的热处理工艺方法。

正火:

Ac3(Accm)以上30-50℃,保温,空冷,获得含均匀珠光体组织的热处理工艺。

淬火:

A化后,通过淬入水、油、聚合物溶液、熔盐等介质中实现快冷,获得M体组织的工艺方法.

回火:

指钢淬火后再加热到相变点以下保温后以适当的方式冷却的一种热处理工艺。

时效:

固溶淬火的有色合金必须进行时效处理才能实现强化,主要是通过溶质原子自发析出形成弥散的析出相。

热处理的基本工艺过程,用时间——温度坐标表示,称为热处理工艺曲线。

预备热处理,最终热处理。

加热见课件

TTT—表明等温冷却过程的组织结构变化

CCT—表明连续冷却过程的组织结构变化

等温冷却转变图(TTT图)

表明等温冷却过程中钢的组织结构随温度、时间变化关系的状态图.

TTT图的测定:

金相法膨胀仪法

a)A化

b)迅速淬入设定温度的等温盐浴,冷却不同时间后取出淬入冰盐水,使未转变的A体转变为M

c)进行金相组织测定,测定不同等温下的转变量,然后给出该温下转变量f—t关系的转变动力学曲线.

d)将不同温度下转变点画在T—t图上,将相同性质的点连续起来

TTT图呈C成型,也称C曲线

✓左方:

过冷A

✓高温区:

珠光体转变

✓低温区:

奥氏体转变

✓更低温区:

马氏体转变点MS,MS与

钢的成分有关.见式(9-3)(P298)

影响C曲线的因素

a)合金元素,如Cr、Mo,出现两个C曲线

,P、B转变分开.

b)A化过程影响形状和位置

连续冷却转变图(CCT图)

连续冷却过程中组织变化与冷却速率的关系图。

CCT图测定方法:

a)A化

b)以设定的系列恒定的速度冷却,得到相应冷却下的转变量与时间的关系(包括开始、终了及特殊)

c)上述结果画在T—t(对数)坐标中

钢的氮化

一般在Ac1温度以下,使活性氮原子渗入工件表面,形成富氮硬化层的化学热处理工艺。

可使钢的表面硬度达HV1000~1200。

适于38CrMoAl及某些中碳钢调质钢。

气体氮化基本原理

氮化后从表层→心部

ε相→γ/相→相→心部

缓冷时

ε+γ’→γ’→+γ’→心部

Fe-N相图

Fe-N相图:

’-Fe4N、-Fe2-3N、-Fe2N

氨气通入加热的密封容器,氨气在450℃与铁接触分解2NH3→3H2+2[N],产生活性氮原子向钢件内扩散。

[N]向钢内扩散,由Fe—N相图决定生成的相

板材冲压成型性能评价指标及其含义。

(见材料1)

金属塑性加工的主要方法及基本原理、主要产品。

(见材料1)

物理气相沉积技术(PVD)的方法、原理及其优缺点。

(工艺)

渗C后,常用的热处理工艺有三种

直接淬火+低温回火

一次淬火+低温回火

二次淬火+低温回火

渗C热处理后的组织性能

•表层:

回火马氏体+少量残余奥氏体+一定数量粒状碳化物。

HRC58-64

•心部:

低C马氏体。

HRC30-50

•特点:

表层压应力

气相沉积过程中沉积粒子来源于化合物的气相分解反应,因此,称为化学气相沉积(CVD),否则,称为物理气相沉积(PVD)