53数控铣床操作入门图151知识学习一工件坐标系1工件坐标.docx

《53数控铣床操作入门图151知识学习一工件坐标系1工件坐标.docx》由会员分享,可在线阅读,更多相关《53数控铣床操作入门图151知识学习一工件坐标系1工件坐标.docx(16页珍藏版)》请在冰豆网上搜索。

53数控铣床操作入门图151知识学习一工件坐标系1工件坐标

5-3数控铣床操作入门

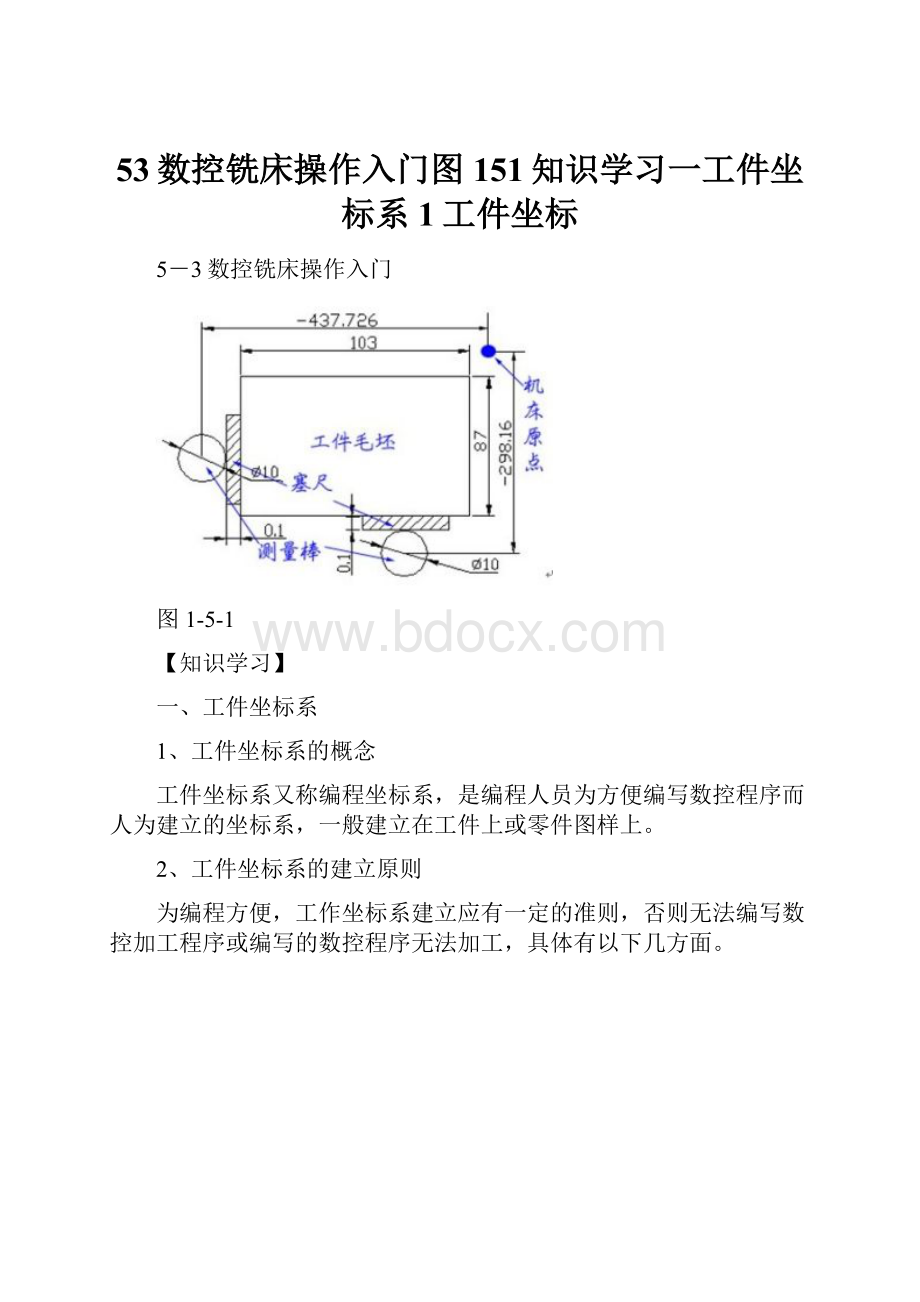

图1-5-1

【知识学习】

一、工件坐标系

1、工件坐标系的概念

工件坐标系又称编程坐标系,是编程人员为方便编写数控程序而人为建立的坐标系,一般建立在工件上或零件图样上。

2、工件坐标系的建立原则

为编程方便,工作坐标系建立应有一定的准则,否则无法编写数控加工程序或编写的数控程序无法加工,具体有以下几方面。

(1)工件坐标系方向的选择工件坐标系的方向必须与所采用的数控机床坐标系相一致,如在立式数控铣床上加工工件,工件坐标系Z轴正方向应垂直向上,X轴正方向水平向右,Y轴正方向向前,与立式铣床机床坐标系方向一致,如图1-5-2所示。

(2)工件坐标系原点位置的选择工件坐标系的原点又称为工件零点或编程零点,理论上编程原点的位置可以任意设定,但为方便求解工件轮廓上基本坐标进行编程,一般按以下要求进行设置。

①工件零点应尽量选择在零件的设计基准或工艺基准上。

②工作零点尽量选择在精度较高的工件表面,以提高加工零件的加工精度。

③对于对称的零件,工件零点就选择在对称中心上。

④对于一般零件,工件零点可选择在工件外轮廓的某一角上。

⑤Z坐标零点,一般设置在工件上表面。

例如图1-5-3所示,钻六个孔,确定图1-5-3a、b工件坐标系。

图1-5-3钻孔工件坐标系

解:

工件坐标系Z坐标零点都设置在工件上表面。

X、Y坐标零点因工件标注方式不同,设计基准不一样。

图1-5-3a所示零件的设计基准为工件几何中心,故工件坐标系零点设置在工件几何中心上,各个孔的坐标很容易求解。

图1-5-3b所示零件的六个孔的设计基准为工件的左边和下边,故工作坐标系零点设置在工件左下角,六个孔的坐标一目了然。

二、程序指令

1、可设定的零点偏置指令

(1)指令代码可设定的零点偏置指令有G54、G55、G56、G57、G58、G59等。

(2)指令功能可设定的零点偏置指令是将机床坐标系原点偏置到工件坐标系原点上,使机床坐标系与工件坐标系重合。

通过对刀操作将工件原点在机床坐标系中的位置(偏移量)输入到数控系统相应的存储器(G54、G55等)中,以实现机床坐标系与工件坐标系的重合,如图1-5-2所示。

(3)指令应用

例N10G0X0Y0Z–10;刀具运行到机床坐标系中坐标为(0,0,-10)位置。

N20G54;调到G54零点偏置指令。

N30G0X0Y0Z20;刀具运行到工件坐标系中(0,0,20)位置。

(4)指令使用说明

1)六个可设定的零点偏置指令均为模态有效指令,一旦使用,一直有效。

2)六个可设定的零点偏置功能一样,使用中可任意使用其中之一。

3)执行零点偏移指令后,机床不作移动,只是在执行程序时把工件原点在机床坐标系中位置量带入数控系统内部计算。

4)西门子802S/C系统只有G54、G55、G56、G57四个偏移指令,802D以上系统才有G58、G59指令。

5)法那克系统说明书中一般又称G54、G55…G59为选择工件坐标系指令,其含义相同。

2、主轴转速功能指令

地址:

S

功能:

M03表示主轴正转

M04表示主轴反转

M03、M04指令一般与S指令结合在一起使用,例如,M03S1000;主轴正转,转速1000r/min。

【技能训练】

一、MDI(MDA)手动输入操作

1、法那克系统与西门子系统手动输入操作(步骤见表1-5-1)

2、MDI(MDA)手动输入操作说明

1)MDI(MDA)手动输入程序不能被存储。

2)按动“数控启动”键后,运行中的程序段不能被编辑。

3)执行完毕后,输入区的内容仍保留。

当数控启动键再次被按下时,机床重新运行。

4)法那克0i系统最多输入10个程序段;西门子802S/C只能输入一个程序段。

表1-5-1法那克系统(MDI)与西门子系统(MDA)手动输入操作步骤

数控系统

手动输入操作步骤

法那克系统

①按下

键,使机床运行于MDI(手动输入)工作模式

②按下

程序键,屏幕显示如图1-5-4所示

③按[MDI]软键,自动出现加工程序名“O0000”

④输入测试程序,如“M3S500”

⑤按

数控启动键,运行测试程序。

⑥如遇M2或M30指令停止运行或按●复位键结束运行

西门子系统

①按

MDA(手动输入)方式键

②按

加工显示键,屏幕显示如图1-5-5所示

③输入测试程序,如“M3S500”

④按

数控启动键,运行测试程序

⑤按

复位键结速运行

图1-5-4图1-5-5

二、“试切法”对刀及检验方法

1、工件装夹

平口钳安装在铣床(加工中心)工作台上,用百分表校平(钳口与X轴方向平行)。

将50mm×50mm×20mm坯料装入平口钳中,下用垫铁,工件露出钳口10mm,放平且平紧。

2、刀具装夹。

把Φ10mm键槽铣刀(立铣刀)、8-10mm卡簧,装入铣刀刀柄,再把铣刀刀柄连同铣刀装入铣床主轴。

3、对刀操作

使用G54、G55…G59等零点偏置指令,将机床坐标系原点偏置到工件坐标系零点上。

本次对刀,工件坐标系在工件左下角上表面处(图1-5-1),通过对刀将偏置距离测出并输入存储到G54中,步骤如下:

1)MDI(或MDA)模式下输入M3S500指令,按

循环启动键,使主轴转动,或手动方式下按

主轴正转按钮,使主轴转动。

2)X轴对刀。

手动(JOG)模式下移动刀具让刀具刚好接触工作左侧面,Z方向提起刀具,进行面板操作,操作步骤见表1-5-2。

表1-5-2法那克系统与西门子系统X轴对刀面板操作步骤

数控系统

面板操作步骤

法那克系统

①按

参数键(OFFSET)出现如图1-5-6所示画面

②按软键(坐标系),出现画面如图1-5-7所示

③光标移至G54的X轴数据

④输入刀具在工件坐标系的X坐标值,此处为X–5,按软键[操作],再按软键[测量],完成X轴对刀

西门子系统

①按

功能切换键

②按参数软键,出现如图1-5-8所示画面

③按零点偏移软键,出现如图1-5-9所示画面

④移动光标使光标停留在G54的X轴上

⑤按测量软键,在选择刀具号框内输入1(使用T1号刀具),按确认软键,出现如图1-5-10所示画面

⑥在零偏框格内输入刀具到工件坐标系X轴距离,此处为5mm

⑦按计算软键,再按确认软键,完成X轴对刀

图1-5-6图1-5-7

3)Y轴对刀。

手动(JOG)模式下,移动刀具让刀具刚好接触工作前侧面,Z方向提起刀具,进行面板操作,操作步骤见表1-5-3。

表1-5-3法那克系统与西门子系统Y轴对刀面板操作步骤

数控系统

面板操作步骤

法那克系统

①按

参数键(OFFSET)出现如图1-5-6所示画面

②按软键(坐标系),出现画面如图1-5-7所示

③光标移至G54的Y轴数据

④输入刀具在工件坐标系中的Y坐标值,此处为X–5,按软键[操作],再按软键[测量],完成Y轴对刀

西门子系统

①按

功能切换键

②按参数软键,出现如图1-5-8所示画面

③按零点偏移软键,出现如图1-5-9所示画面

④移动光标使光标停留在G54的Y轴上

⑤按测量软键,在选择刀具号框内输入1(使用T1号刀具),按确认软键,出现如图1-5-10所示画面

⑥在零偏框格内输入刀具到工件坐标系Y轴距离,此处为5mm

⑦按计算软键,再按确认软键,完成Y轴对刀

图1-5-8图1-5-9

图1-5-10

4)Z向对刀。

手动(JOG)模式下,移动刀具让刀具刚好接触工件上表面,进行面板操作,操作步骤见表1-5-4。

表1-5-4法那克系统与西门子系统Z轴对刀面板操作步骤

数控系统

面板操作步骤

法那克系统

①按

参数键(OFFSET)出现如图1-5-6所示画面

②按软键(坐标系),出现画面如图1-5-7所示

③光标移至G54的Z轴数据

④输入Z0,按软键[操作],再按软键[测量]

⑤Z方向提起刀具,完成对刀

西门子系统

①按

功能切换键

②按参数软键,出现如图1-5-8所示画面

③按零点偏移软键,出现如图1-5-9所示画面

④移动光标使光标停留在G54的Z轴上

⑤按测量软键,在选择刀具号框内输入1(使用T1号刀具),按确认软键,出现如图1-5-10所示画面

⑥零偏框格内输值0

⑦按计算软键,再按确认软键

⑧提起刀具,完成Z轴对刀

4、“对刀”检验(步骤见表1-5-5)

表1-5-5法那克系统与西门子系统“对刀”检验步骤

数控系统

面板操作步骤

法那克系统

①按下

键,使机床运行于MDI(手动输入)工作模式

②按下

程序键

③按[MDI]软键,自动出现加工程序名“O0000”

④输入测试程序“G0G54X0Y0Z10”或(“G1G54X0Y0Z10F500”)

⑤按

循环启动键,运行测试程序

⑥程序运行结束后,观察刀具是否处于工件左下角工件原点上方10mm处,如“是”则对刀正确;如“不是”则对刀操作不正确,需查找原因,重新对刀

西门子系统

①按

MDA模式键

②按

加工显示键,屏幕显示如图1-5-5所示

③输入测试程序“G0G54X0Y0Z10”或(“G1G54X0Y0Z10F500”)

④按

数控启动键,运行测试程序

⑤程序运行结束后,观察刀具是否处于工件左下角工件原点上方10mm处,如“是”则对刀正确;如“不是”则对刀操作不正确,需查找原因,重新对刀

三、数控铣床报警与诊断

当数控铣床出现故障或操作失误等,数控系统就会报警。

通过查找报警信息可知报警原因并加以消除。

1、法那克系统报警处理

当法那克系统出现报警时:

1)按

(信息)功能键。

2)按[HISTRY]软键,显示报警信息如下:

①出现报警的日期。

②报警号。

③报警信息(有些没有信息)。

④页号。

3)用翻页键进行换页,查找其它报警信息。

4)要删除记录信息,按软键[操作],然后再按软键[DELETE]。

5)根据报警号查法那克系统说明中报警表,得知报警内容及删除方法。

2、西门子系统报警处理

当西门子系统报警时,按

功能切换键,按诊断软键,显示内容包括“报警号”、“报警内容”及“删除条件”,如图1-5-11所示。

图1-5-11

①报警号。

在该项下,报警按时间顺序显示,上、下移动光标可显示每个报警号具体内容。

2删除条件。

有以下几种符号的删除方法:

:

按RESET键(复位键)删除。

:

按CYCLESTAR键(数控启动键)删除。

:

按“报警应答键”删除。

:

控制器断电再通电删除。

③报警内容。

在该项下显示相应的报警文本。

3、常见报警情况及原因分析(见表1-5-5)

表1-5-6数控机床常用报警情况及删除方法

序号

报警类型

报警情况、原因及删除方法

1

回参考点失败

原因:

回参考点时,方向选择错误或中途松开按键、回参考点起点太靠近参考点或紧急停止按钮被按下等

删除方法:

释放紧急停止按钮、按复位键后重回参考点

2

X、Y、Z方向超程

原因:

手动移动各坐标轴过程中或编写程序中,刀具移动位置超出+X、+Y、+Z或-X、-Y、-Z极限开关

删除方法:

手动(JOG)方式下,反方向移动该坐标轴或修改程序中X、Y、Z数据,再按复位键

3

操作模式错误

原因:

在前一工作模式未结束情况下,启用另一工作模式

删除方法:

按复位键后重新启用新的工作模式

4

程序错误

原因:

非法G代码、指令格式错误、数据错误等

删除方法:

修改程序

5

机床硬件故障

原因:

机床限位开关松动、接触器跳闸、变频器损坏等

删除方法:

修理机床硬件

【操作注意事项】

1)MDI(MDA)手动输入操作、对刀练习前,机床应已回参考点。

2)练习MDI(MDA)手动输入操作时不可随意运行快速移动等指令,以避免撞刀。

3)手动(JOG)模式中,移动方向不能错,否则会损坏刀具、机床。

4)对刀练习中,刀具接近工件侧面、上表面时,进给倍率应较小,一般为1%-2%。

进给倍率过大会损坏刀具或机床设备。

5)测试对刀时,应调小进给倍率,避免速度过快发生撞刀。

6)对刀测试程序尽可能用“G1X0Y0Z10F500”,以避免对刀错误引起撞刀事故。

【资料链接】

①数控机床操作中发生意外事故可采取以下几种办法解决:

②把进给倍率调到0%。

④按复位键,停止机床动作。

④按下紧急停止按钮。

⑤关闭电源开关。

【练习与思考】

1、什么是工件坐标系?

工件坐标系建立的原则有哪些?

2、简述法那克系统与西门子系统对刀步骤。

3、对如图1-5-12、图1-5-13所示工件,工作坐标系如何建立?

为什么?

图1-5-12图1-5-13