本田供应商品质监查1.docx

《本田供应商品质监查1.docx》由会员分享,可在线阅读,更多相关《本田供应商品质监查1.docx(54页珍藏版)》请在冰豆网上搜索。

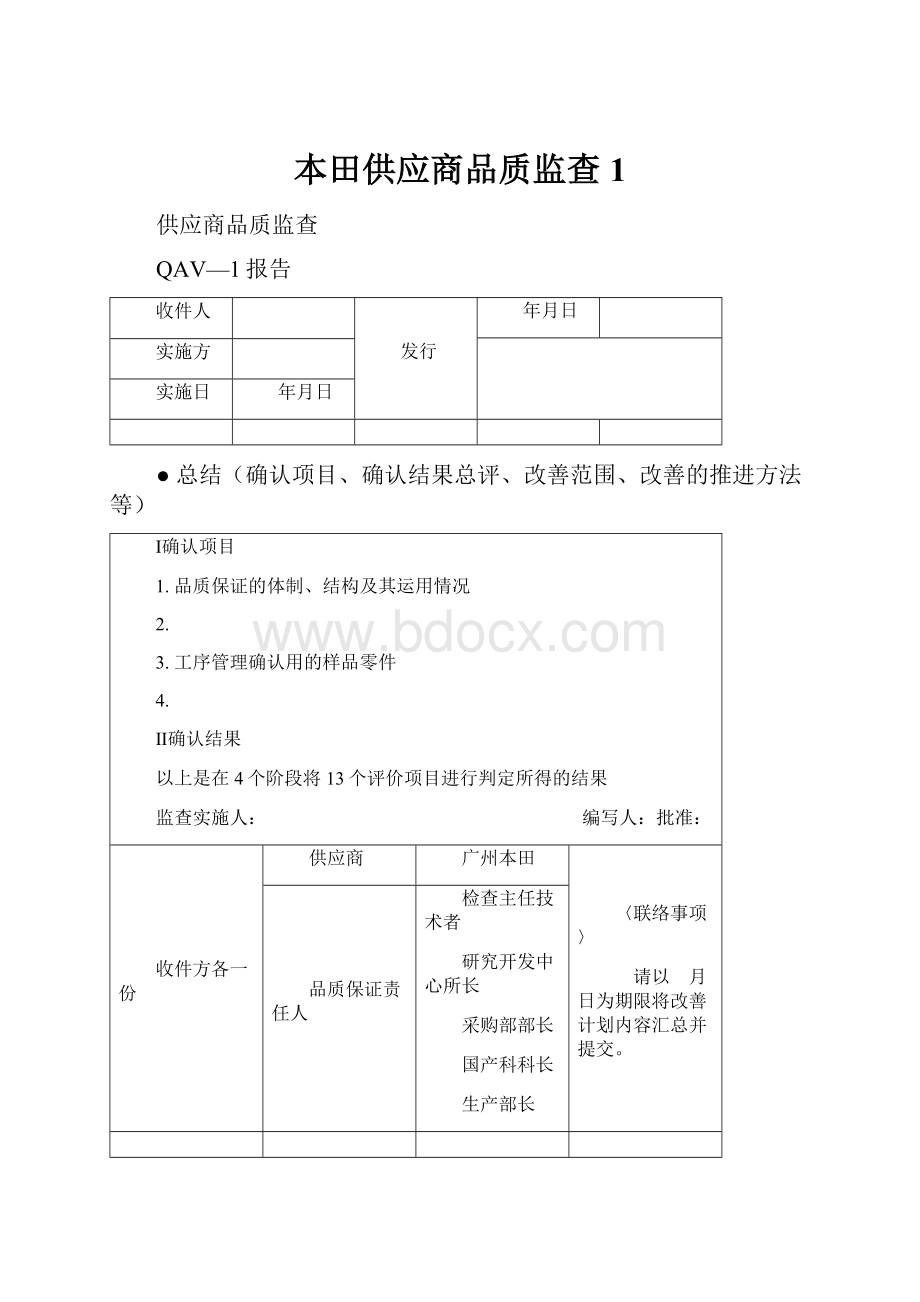

本田供应商品质监查1

供应商品质监查

QAV—1报告

收件人

发行

年月日

实施方

实施日

年月日

●总结(确认项目、确认结果总评、改善范围、改善的推进方法等)

Ⅰ确认项目

1.品质保证的体制、结构及其运用情况

2.

3.工序管理确认用的样品零件

4.

Ⅱ确认结果

以上是在4个阶段将13个评价项目进行判定所得的结果

监查实施人:

编写人:

批准:

收件方各一份

供应商

广州本田

〈联络事项〉

请以 月 日为期限将改善计划内容汇总并提交。

品质保证责任人

检查主任技术者

研究开发中心所长

采购部部长

国产科科长

生产部长

PQ-S0803-D-03

供应商品质监查

品质保证体制判定表

大分类

中分类

确认观点项目

确认

具体的事实(特别记载或要点记录)

1/18页

QAV—1确认观点集

目录表示大分类()表示中分类。

1.经营方针及组织(-1.品质方针-2.业务组织)1

2.品质体系(-1.品质保证体系-2.规程)2

3.规格及设计管理(-1.规格管理-2.设计管理)3

4.标准类管理(-1.检查基准-2.工序品质管理表-3.作业标准)4

5.供应商管理(-1.合同-2.监查/评价/指导-3.到货检查-4.变化点管理)5

6.零件管理(-1.初物管理-2.批组管理-3.识别管理-4.品质下降防止管理-5.支给品的管理)

7

7.工序管理(-1.制造条件的管理-2.工序内检查-3.工序不良的改善-4.新工序的重点管理)9

8.制造设备的管理(-1.制造设备的管理)11

9.最终检查及可靠性试验(-1.最终检查-2.可靠性试验)12

10.检查用机器的管理(-1.计量/QA机器-2.可靠性试验机器)13

11.不良对策及特采(-1.不良对策-2.特采-3.售后服务)14

12.内部品质监查(-1.内部品质监查)15

13.品质教育及训练(-1.品质教育-2.品质训练)16

·注意事项

1.本观点集是在QAV-1时,作为极力减少确认项目及评价(观点)等的误差的指南,请注意此处所列的项目不须全部采用,而是根据厂家的规模及行业种类选定相关项目使用。

2.

3.评价等级分1)不充分:

要从根本上重新整改2)不太充分:

要整改/改善3)大致充分:

可维持现状4)充分:

非常优秀4个等级。

4.

·修改的观点

本观点集为了将来供应商的自主监查,以下记观点将QAV-1观点集(93-11-01版)作了部分修改。

1.为促进产品指标的提高

·增加提高产品指标的观点。

·以PDCA进行运作的观点作了整改。

2.在确认观点集的表格里追加检查栏,以确认项目完成或未完成。

3.为使将来的供应商内部监查自立化,尽可能使用ISO9000系列用词,习惯ISO用词。

4.追加相对于ISO9000系列尚不足的观点(要求项目)。

5.从品质总检查中重审了内容,并追加不足的观点(要求项目)。

2/18页

品质方针的概念

大分类

1.经营方针及组织

根据公司中长期品质方针制定年度品质方针,贯彻到工厂、部、科各个阶层,并明确目标与实施内容。

通过此项工作实现公司全体目标。

另外,在反省去年工作的基础上设定目标值。

以改善品质保证体制、降低不良为目的,明确达成目标值、时期等,取得期待的成果。

NO

中分类

PDCA

确认观点项目

特别记载或重要记录

确认

-1

品质方针

P

1)品质方针及目标中是否包含了经营者的意愿。

2)品质方针的制定规则是否明确。

3)总结及推进品质方针的责任者及主管部门是否明确。

4)品质目标是否尽量用定量或定值清楚地表示了。

5)为使品质方针及目标具体化,开展活动的推进责任者与实施部门制定的部门目标及具体展开的措施是否明确。

6)目标是否在反省了去年的工序内部及到货品质情况后设定的。

D

7)经营者、品质保证责任者及主管部门是否在推进计划的工作。

8)实施部门是否在进行务必实现计划的工作。

C

9)经营者及品质保证责任者在开展过程中是否定期对进展情况进行评价、指导及提出建议。

A

10)实施部门是否将指导及建议反映到业务中。

11)经营者、品质保证责任者是否将到货品质情况等评价结果反映到第二年度的品质方针及目标中。

-2

业务组织

P

1)业务组织的以下事项是否明确。

2)

·工厂、部、科、系等组织名及组织长名

·总公司、事务所、其他公司、部门及组织长等的职责

·组织长等不在时的代理者

3)经营者在任命品质保证责任者后是否赋予其能明确职权及行使权利的地位。

D

3)部门责任者是否根据其职权开展活动,并防止部门间业务的遗漏及重复等。

C

4)品质保证责任者是否作为品质责任者对品质业务的进展情况进行评价。

A

5)是否将此评价结果与业务组织的改善联系上了。

3/18页

品质保证体系图的概念

大分类

2.品质体系

将从产品(零件)的开发至销售/售后服务各个阶段的品质保证业务分配到各部门,明确各部门的职责与品质保证必要业务并使之图示化。

此时,品质保证体系图能明确地记载公司制定的实施「决议」。

为保证制造零件的品质,明确部门间的关系,同时明确各时期必须实施的事项。

NO

中分类

PDCA

确认观点项目

特别记载或重要记录

确认

-1

-2

品质保证体系

规程

P

1)品质保证体系图中的以下事项是否明确。

·经营者的承认印等。

·从开发计划到销售·售后服务各阶段的品质保证业务的实施时间、主管部门及实施部门

·向下个阶段移动时的责任者的评价活动及记录方法等

2)品质保证体系在各阶段的实施事项是否明确。

·开发计划阶段(对象为使用自有图纸的供应商)

◇顾客需要、预测、市场品质、过去缺陷等必要的基本数据的整理及反馈。

◇

◇开发流程图等的作成与必须实施的主要业务。

◇

·开发阶段→量产准备阶段

◇将在试作品制作及可靠性试验等开发过程中从失败事例中得到的技术窍门反馈到量产准备阶段中

◇

·量产准备阶段→量产阶段

◇决定区分内制·委外

◇

◇过去缺陷的反映及潜在问题项目等的研究

◇

◇初期及量产中必须管理的品质特性项目的决定

◇

◇工序品质管理表、作业标准等量产用品质标准类的配备、完成及熟习教育

◇

◇设备、模具、治工检具等产品的生产设备类的配备、完成及熟习教育

◇

◇符合技术要求的可靠性试验的完成、试验结果的把握、对策及保证(以上下限值的最差值来保证)

◇

◇把握重要品质项目的品质水平(工序能力指数等)及将之反映到量产检查方式中去

◇

·量产阶段→量产品到货→得到市场消息

◇发生变化时对初物管理等的变化点进行管理

◇

◇对市场发生的不良的信息的取得、原因分析、对策及向其相关部门的反馈

3)品质保证体系图与业务组织图的职责是否一致

4)品质保证有关规程(决议)的制定/修改规则及其责任者是否明确。

(品质教育、规格·零件、供应商、机器、工序、最终检查、可靠性试验、内部品质监查、不良对策、特采、标准类及设备等各项管理)

D

5)经营者或品质保证责任者是否根据职责将上记P项目传达给各实施部门,并与实际工作相协调。

C

6)经营者或品质保证责任者是否根据职权责任随时或定期地监视品质保证体系及规程类等与实际业务的协调情况,对其进行评价并保留了记录。

A

7)经营者或品质保证责任者是否根据职权责任对品质保证体系及规程类等与实际业务不协调情况等的不良项目进行了改善指导并保留了记录。

4/18页

大分类

3.规格及设计管理

确保有关规格图纸及配套资料的最新版的使用,时常防止误使用及专有技术的泄露。

为对不良进行再发防止及未然防止,要将过去的品质实绩/预测项目、可靠性/耐久性试验等试验结果等反馈到图纸及规格书中去。

NO

中分类

PDCA

确认观点项目

特别记载或重要记录

确认

-1

规格管理

P

1)图纸及规格书等的规格管理规则是否明确。

2)是否规定了最新图的管理及旧图的处理方法。

3)是否指定了图纸及规格的应用的决定者。

4)是否确立了能迅速将规格变更传达给各相关部门的体系。

是否明确了相关部门的职责。

5)是否在新规格应用完毕后进行反馈。

6)是否理解了广本的图纸与公司内部用图纸的相关性。

7)是否确立了能将规格变更的应用结果传达给规格管理或设计部门的体系。

D

8)是否对最新的图纸及规格书进行了管理及活用。

C

9)图纸及规格书是否正确,是否定期或随时进行了确认。

A

10)是否对图纸及规格书的改废及修改保留了记录。

-2

设计管理(限定在图纸上反映品质信息的范围)

P

1)过去的品质实绩预知·预测项目反映到设计及规格中的规则·途径是否明确。

2)可靠性及耐久性试验项目的试验结果反映到设计及规格中的规则·途径是否明确。

3)生产技术及工序能力调查结果反映到设计及规格中的规则·途径是否明确。

4)设计审查(评价)的评价者、评价项目、改善推进部门及职权责任是否明确。

D

5)是否根据上记方法·途径将品质不良的未然、再发防止反映到了图纸及规格书上。

6)客户与公司内部用的图纸及规格书是否整体符合。

C

7)是否实施了设计审查。

A

8)是否将审查结果进行了反馈并与规格的变更相联系。

5/18页

大分类

4.标准类管理

为使不良的再发防止与未然防止/不良品的发生防止与流出防止/作业能有效、合理且安全地进行,使标准类标准化,为保持最新的标准类在实际作业现场活用而实施改废及管理。

NO

中分类

PDCA

确认观点项目

特别记载或重要记录

确认

-1

-2

-3

-4

检查基准

工序品质管理表

作业标准

检查成绩表

P

1)是否规定了标准类的制定、发行、修改保管等规则。

2)是否制定了要求品质、过去的公司内外的品质信息及预知·预测项目在标准类的反映的规则·途径。

3)是否制定了品质水平及过去缺陷在标准类的反映的规则·途径。

4)是否规定了标准类的制定、改废的责任者及主管部门。

5)是否明确了改变检查方式的规则。

6)是否明确了指定重要工序的基准及方法。

7)是否明确了重点管理项目在标准类的反映的规则。

8)是否制定了全部记录检查基准等要求项目的规则。

9)是否规定了维持管理记录类的规则,使记录类在不易劣化及丢失的环境及设施下受到保管及容易检索。

D

10)是否适时地且按照规定对标准类进行制定、发行、修改及保管。

11)是否根据以上计划以不良的未然及再发防止观点将品质信息及预知·预测项目作为制造条件及检查重点反映到了标准类中。

12)重点管理项目是否能活用有明确记录的标准类。

对标准类的管理是否在随时能活用的状态下进行的。

13)是否按规定修改检查方式的。

C

14)是否确认了记明了重点管理项目的标准类的实施情况与活用结果。

15)是否能确认及发现标准类的记录内容等有无问题。

16)是否对检查项目及频率等与实力的协调化进行评价。

A

17)在确认重点管理项目时有遗漏时,是否进行了跟踪。

18)当标准类有问题发生及发现时,是否及时改善了。

19)是否对标准类的修改、改废等实施了履历管理。

20)当检查基准、工序品质管理表及作业标准等的标准类项目与基准相矛盾时,是否进行了改善。

21)当标准类中规定的重要管理项目及工序等令人难以理解时,是否进行了改善。

6/18页

大分类

5.供应商管理

为采购品质安定的零件,对供应商提示必要的品质管理事项,根据提示内容签定实施合同,再对其实施情况进行验证与指导。

NO

中分类

PDCA

确认观点项目

特别记载或重要记录

确认

-1

合同

P

1)选定新的供应商时,是否规定了选定标准。

2)是否制定了关于与供应商签定有关品质合同的规定。

3)是否制定了要求品质(图纸、规格书、品质基准、工序QC表等)的规则。

4)是否制定了将重要管理项目明确反映到品质基准(要求品质)等的规则。

5)合同内容的修改及传达方法是否规则化。

6)被传达合同内容的关系部门是否明确。

7)有无初物及批量管理等的品质管理的基本项目的制定规则。

D

8)是否按照选定基准来选定新供应商的,有无记录。

9)供应商及有关品质的合同是否符合规定。

10)要求品质是否按规定制定的。

11)合同是否根据规定传达给各关系部门的。

12)是否规定了初物管理等品质管理的基本项目。

C

13)责任者是否对新供应商的选定进行了确认及承认。

14)责任者是否对合同、要求品质及品质管理的基本项目的决定进行了确认及承认。

A

15)在制定合同、要求品质及品质管理基本项目时,如有不良发生,是否进行了更正。

-2

监查/评价/指导

P

1)是否制定了品质监查·评价·指导的实施规则。

D

2)品质监查等指导是否有计划地实施的。

是否明确了品质保证体制与制造工序的对象后再实施监查的,是否保管了记录。

3)在实施监查·评价·指导时,是否遗漏了管理项目。

4)是否明确定期及随时实施品质监查等指导及评价的目的。

C

5)是否对供应商的品质的把握及指导进行了评价,有无保管记录。

6)是否对重点管理项目无遗漏地进行了确认。

A

7)是否对品质水平的把握、评价、指导进行了跟踪,有无保管记录。

8)当重点管理项目有遗漏时,是否进行了追加等跟踪。

9)品质监查中发现品质管理的基本项目与规定不符时,是否进行了对应的跟踪,有无保留记录。

7/18页

大分类

5.供应商管理

为采购品质安定的零件,对供应商提示必要的品质管理事项,根据提示内容签定实施合同,再对其实施情况进行验证与指导。

NO

中分类

PDCA

确认观点项目

特别记载或重要记录

确认

-3

到货检查(交纳品)

P

1)是否制定了包含检查方式(抽检·数据检查·无检查等)的零件的品质保证规则与基准。

2)是否规定了供应商对交纳零件的重点管理项

3)

目负有品质保证的责任。

D

4)零件是否符合检查基准等规则。

5)是否全部记录了检查基准等的要求项目。

6)记录类是否在不易劣化及丢失的环境及设施下受到保管及容易检索。

6)对于零件的重要管理项目的品质保证是否

根据一级供应商的规定实施的,有无记录。

C

7)是否对零件的重要管理项目进行了确认及评价。

8)是否根据零件的检查结果进行了统计、分析、评价确认。

9)当发现不良品时,是否及时地采取了适当处理及对策,是否确认了进展情况。

A

10)当零件的重要管理的评价结果中有异常时,是否进行了改善并保留记录。

11)零件的统计、分析、评价结果是否向根源进行了反馈。

12)当到货零件的品质发生不良时,是否进行了处理方法及根源的对策的指导。

-4

变化点管理

P

1)是否制定了当供应商的M/L、材料、设备、制造条件等发生「变化」或不良时的申请等联络的规定。

D

2)当供应商的M/L、材料、设备、制造条件等发生「变化」或不良时,是否按照规定进行申请等联络的。

C

3)当供应商的M/L、材料、设备、制造条件等发生「变化」或不良时,是否进行了申请等联络、异常有无的确认评价。

A

4)当确认/评价第3)项时发现了异常,是否进行改善并留有记录。

8/18页

大分类

6.零件管理

为保证零件的品质,确实把握从制造到交货期间发生的变化点,彻底实施先入先出及批组管理,以求防止不良品的混入及区分对象批组。

NO

中分类

PDCA

确认观点项目

特别记载或重要记录

确认

-1

初物管理

P

1)初物管理规则是否反映了本田发行的「供应商初物管理要领」。

2)初物的定义是否明确。

3)是否制定了初物管理的记录方法及保管期间等规则。

D

4)初物管理是否按初物检查、初物事前报告/初物提示及记录的保管规则进行的。

5)初物管理是否按照到货零件、公司内工序/零件及出货零件等各自的规则进行的。

C

6)是否对初物管理的预实(计划实绩)管理等进行了进展确认及把握。

7)初物管理中发现异常时,是否包括责任者在内都进行了对应及确认。

A

8)是否将初物异常品的原因反馈到根源中并进行了改善。

9)为使初物管理毫无遗漏地切实实施,是否进行了跟踪。

-2

批组管理

P

1)批组管理规则是否反映了本田发行的「供应商批组管理要领」。

2)批组管理的对象零件是否明确。

3)批组管理的表示方法是否标准化。

4)是否制定了批组管理的记录方法及保管期间等的规则。

5)是否制定了从生产线退回修理或再检的零件另作批组管理的规则。

D

6)批量的先入先出、检查及记录的保管等的管理是否按照规定实施的。

C

7)初物管理中发现异常时,是否包括责任者在内都进行了对应及确认。

A

8)是否将批组管理发生异常的原因反馈到根源中并进行改善。

9/18页

大分类

6.零件管理

为保证零件的品质,确实把握从制造到交货期间发生的变化点,彻底实施先入先出及批组管理,以求防止不良品的混入及区分对象批组。

NO

中分类

PDCA

确认观点项目

特别记载或重要记录

确认

-3

识别管理

P

1)是否规定了识别的对象零件及其表示方法。

2)

(类似、作业完成/未完成、合格/不良、保留、修改、试作、补修等各种零件)

D

2)是否按照规定的方法进行识别管理的。

C

3)识别管理中发现异常时,是否包括责任者在内都进行了对应及确认。

A

4)识别管理中发现异常时,是否将其原因反馈到根源中并进行了改善。

5)改善事例是否作了记录并活用到再发防止中。

-4

防止品质下降的管理

P

1)防尘、防锈、包装、保管及运输的各种规格是否标准化。

2)梅雨等季节条件、长期休假及滞留品的防锈/防尘对策是否明确地标准化。

3)是否将上记1)2)规定的使用合适的保管设施并保证最终产品的品质的事项规则化。

D

4)品质下降防止管理是否按照规定的方法实施的。

C

5)品质下降防止管理中发现异常时,是否包括责任者在内都进行了对应及确认。

A

6)是否将锈、脏污、变色等品质下降的异常品反馈到根源中并进行了改善。

7)是否保留了改善事例的记录并将其活用到再发防止中。

-5

支给品的管理

P

1)支给品管理是否反映了与本田协议的「零件供应基本合同书·第4节支给品」的内容。

2)接受方或支付方发现不良品时的处理及联络方法是否明确。

D

3)接受方是否对支给品进行了确认。

C

4)支给品管理中发现异常时,是否包括责任者在内都进行了对应及确认。

A

5)是否将支给品的异常反馈到根源中及进行了改善。

6)是否保留了改善事例的记录并将其活用到再发防止中。

10/18页

大分类

7.工序管理

为生产品质持续安定的产品,使实际工作中的决议符合基准与规定,并根据决议开展工作。

而且要明确发生不良时的措施方法。

NO

中分类

PDCA

确认观点项目

特别记载或重要记录

确认

-1

-2

-3

制造条件的管理

工序内检查

工序不良的改善

P

1)是否规定根据证据数据设定制造条件。

2)制造条件的管理方法及基准是否明确。

3)是否制定了变更制造条件时的(管理项目)责任者的设定等规则。

4)工序内检查的检查频率、记录等的方法及基准是否规则化,是否规定其必须在自工序内保证的可能频率下设定。

5)是否明确了工序不良的处理的规则/途径。

6)是否明确了制造条件设定值反映到工序的作业标准等的规则。

7)功能检查用的管理样件是否能在工序中得以活用。

D

8)制造条件的管理是否根据规定的方法及基准实施的。

设定值是否在作业标准中反映及实施。

9)责任者是否确实地传达了制造条件的变更内容。

10)是否对在制造工序中使用的辅助材料(化学溶液及溶液棒等)进行了管理。

11)工序内检查是否按照指定的方法及基准实施的,有无保管记录。

12)工序不良的处理是否按照规定实施的。

13)是否对担当者实施了技术训练。

是否对其记录进行了管理。

C

14)责任者是否对有无按照规定的生产条件生产进行了确认评价。

15)是否对制造条件改变后有无确实实行实施项目进行了确认、承认、评价。

16)因制造条件的改变而发生不良时,责任者是否对零件处理及对策进行了评价及决定。

17)是否对在作业标准中反映出的制造条件设定值与各资料符合与否进行了评价及决定。

18)因辅助材料的改变而发生不良时,责任者是否对零件处理及对策进行了评价及决定。

19)因工序内检查发生不良时,责任者是否对零件处理及对策进行了评价及决定。

11/18页

大分类

7.工序管理

为生产品质持续安定的产品,使实际工作中的决议符合基准与规定,并根据决议开展工作。

而且要明确发生不良时的措施方法。

NO

中分类

PDCA

确认观点项目

特别记载或重要记录

确认

C

20)工序内检查的记录是否根据规则进行确认、评价(承认)的。

21)是否确认了工序内检查方法的妥当性。

检查结果是否通过管理图等把握了工序的变化。

22)在处理工序不良时,是否对零件及工序两方面进行确认后再决定对应方法的。

A

23)责任者是否对无根据地设定制造条件等不良现象进行了改善及跟踪。

24)责任者是否跟踪了对无根据地改变制造条件的深入分析、取得根据等改善活动。

25)当在作业标准中反映的制造条件的设定值不对时,是否进行了跟