机电液课程设计报告全套.docx

《机电液课程设计报告全套.docx》由会员分享,可在线阅读,更多相关《机电液课程设计报告全套.docx(16页珍藏版)》请在冰豆网上搜索。

机电液课程设计报告全套

一、题目

柴油机摇臂轴座自动线双面铣床液压系统及控制系统设计

二、设计要求

设计柴油机摇臂轴座自动线双面铣床液压系统要求该液压系统完成动作:

定位——夹紧——快进——工进——停留——快退——原位停止——松开。

进给速度可调且运动平稳,能够承受负向负载。

定位夹紧部分必须严格按照先定位后夹紧的顺序动作。

轴向切削力是10000N;工作行程50mm,工进速度50mm/min;快进行程100mm,快进和快退速度是4m/min;摩擦力是600N。

三、设计方案分析

1.负载分析

负载分析中,不考虑回油腔的背压力,工件及机床重力,液压缸密封装置的摩擦阻力,以及静摩擦力。

需要考虑的力有:

切削力,导轨动摩擦力。

轴向切削力F1=10000N

摩擦力Ff=600N

设液压缸的机械效率

,则液压缸在各阶段的总机械负载可以算出

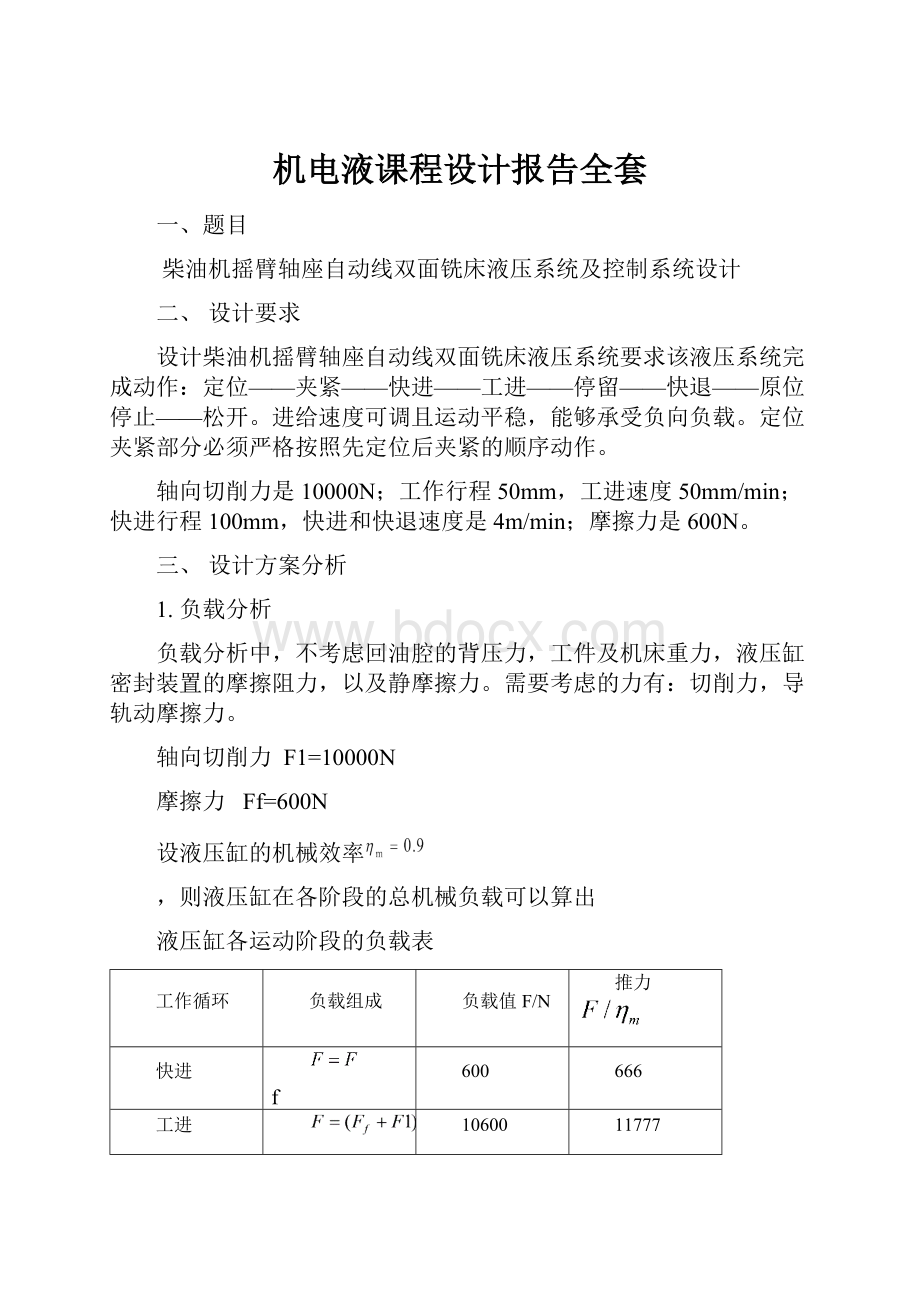

液压缸各运动阶段的负载表

工作循环

负载组成

负载值F/N

推力

快进

f

600

666

工进

10600

11777

快退

f

600

666

2.绘制液压缸负载图和速度图

根据负载计算结果和已知各阶段的速度,可以绘制出负载图(F—S)和速度图(V—S)

3.初步确定液压缸参数

组合机床液压系统的最大负载约为12000N,初选液压缸的设计压力P1=3MPa,为了满足工作台快速进退速度相等,并减小液压泵的流量,这里的液压缸选用单杆式的,液压缸无杆腔与有杆腔的等效面积A1与A2应满足A1=2A2(即液压缸内径D和活塞杆直径d应满足:

d=0.707D。

为防止铣削后工件突然前冲,液压缸需保持一定的回油背压,暂取背压为0.5MPa,并取液压缸机械效率

。

则液压缸上的平衡方程

故液压缸无杆腔的有效面积:

液压缸内径:

按标准值取D=80mm;因为A1=2A2,故活塞杆直径d=0.707D=56mm。

则液压缸有效面积为:

液压缸在不同阶段的压力、流量、功率

工作阶段

计算公式

推力F(N)

回油腔压力P2(MPa)

工作腔压力P1(MPa)

输入流量q(L/min)

输入功率P(KW)

快进

666

1.05

0.55

9.848

0.542

工进

11777

0.5

0.489

2.512

1.228

快退

666

0.3

0.614

10.248

0.629

4拟定液压系统图

1)确定供油方式

考虑到该机床在工作进给时负载较大,速度较低。

而在快进、快退时负载较小,速度较高。

从节省能量、减少发热考虑,泵源系统宜选用变量泵供油。

现采用限压式变量叶片泵。

2)调速方式的选择

在中小型专用机床的液压系统中,进给速度的控制一般采用调速阀或节流阀,根据铣削类机床工作时对低速性能和速度负载特性都有一定要求的特点,决定采用限压式变量叶片泵和调速阀组成的容积节流调速。

这种回路具有效率高、发热小和速度刚性好的特点,并且调速阀装在回路上,具有承受负切削力的能力。

3)速度换接方式的选择

本系统采用电磁阀的快慢速换接回路,它的特点是结构简单、调节行程比较方便,阀的安装也较容易,但速度换接的平稳性较差。

若要提高提高速度的换接平稳性,则可改用行程阀切换的速度换接回路。

4)夹紧回路的选择

用三位四通电磁阀来控制夹紧、松开、换向的动作,考虑到夹紧力的保持,所以接入蓄能器保压。

在该回路中装有压力继电器,用来调节夹紧力的大小和保持夹紧力的稳定。

最后把所选用的液压回路组合起来,即可合成下图所示的液压系统图。

5)液压系统的控制电路

该电路通过开关来控制电路的启动,能够实现自动停止,通过行程开关控制定位、夹紧、快进、工进、快退、停止,用时间继电器来实现进给后的远处停留,用中间继电器来实现对电路的自锁、互锁和保护。

将所选用的电器原件连接起来就形成了如下的电器控制图。

6)电器控制的动作过程

(1)定位:

按下按钮SB1,则线圈KM1得电,KM1主触头闭合,液压泵启动,KM1辅助常开触头闭合,实现自锁。

同时,YA4得电,使电磁阀1HF推向左侧,于是液压泵打出的压力油经1HF流入液压缸左腔,右腔流出的有经1HF流回油箱,使液压缸3右移,压下行程开关SQ1,定位结束。

(2)夹紧:

当油缸3压下压下行程开关SQ1时,则KA1、YA3得电。

KA1得电,使KA1常开触电闭合,常闭触电断开,使YA4断开,YA3得电,使电磁阀2HF推向右侧,于是液压泵打出的压力油经2HF流入液压缸2的左腔,右腔流出的油经2HF流入油箱,使液压缸2右移,压下行程开关SQ3,加紧结束。

(3)快进:

当油缸2压下行程开关SQ3时,则YA5得电,使电磁阀3HF推向右侧,于是液压泵打出的压力油经3HF流入液压缸1的左侧,右腔流出的油经4HF、3HF流回油箱,使液压缸1向右移动,液压缸快进。

(4)工进:

当油缸1快进压下行程开关SQ5时,则KA2、YA7得电。

KA2得电,使KA2常开触点闭合,实现自锁。

YA7得电,使电磁阀4HF推向左侧,此时从液压缸1右腔流出的油必须经过调速阀、3HF后,流回油箱,液压缸1实现工进。

(5)停留:

当液压缸1工进压下行程开关SQ6,使得SQ6常闭触电断开,则YA5断电,液压缸1停止。

同时时间继电器KT得电,开始延时,液压缸1停留。

(6)快退:

当时间继电器延时时间到,则KT常开触电闭合,使KA3、YA6得电。

KA3得电,实现自锁,使YA5、YA7、KT断电。

YA6得电,使电磁阀3HF推向左侧,此时,液压泵打出的压力油经3HF、4HF流入液压缸1的右侧,左侧流入的压力油经3HF流回油箱,使液压缸1向左移动,液压缸1快退。

(7)原位停止:

当液压缸1快退压下行程开关SQ4时,使YA6断电,此时由于YA7也断电,所以液压缸1停止。

(8)夹紧松开:

当液压缸1压下行程开关SQ4时,使KA4、YA1得电。

KA4得电,使KA4常开触电闭合。

YA1得电,使电磁阀2HF推向左侧,使压力油经2HF流入液压缸2的右侧,左侧流出的压力油经2HF流回油箱,使液压缸2向左移动,加紧松开。

(9)当液压缸2后退压下行程开关SQ2时,由于KA4保持得电,KA4常开触电保持闭合,则线圈KA5得电,使KA5常开触电闭合,常闭触电断开,使KM1、KA3、KA4断电,KA4断电,KA4常开触电断开,使得KA5断电,动作停止。

5.PLC设计

选用C20P欧姆龙式PLC。

12个输入端子,8个输出端子。

(1)I/O端子接线图:

(2)梯形图

(3)语句

0000LD0000

0001OR0500

0002ANDNOT1004

0003OUT0500

0004LD0500

0005ANDNOT1000

0006ANDNOT1003

0007OUT0504

0008LD0001

0009OR1000

0010ANDNOT1003

0011OUT0503

0012OUT1000

0013LD0003

0014ANDNOT1002

0015ANDNOT0006

0016OUT0505

0017LD0005

0018OR1001

0019ANDNOT1002

0020OUT0507

0021OUT1001

0022LD0006

0023ANDNOT1002

0024TIM00

#0600

0025LDTIM00

0026OR1002

0027ANDNOT1004

0028OUT1002

0029LD1002

0030ANDNOT0004

0031OUT1002

0032LD1002

0033ANDNOT0004

0034OUT0506

0035LD1002

0036AND0004

0037OUT1003

0038LD1003

0039ANDNOT0002

0040OUT0501

0041LD0002

0042AND1003

0043OUT1004

0044END

5选择液压元件

(1)液压泵的选择

1)泵的工作压力的确定考虑到正常工作中进油管路有一定的压力损失,所以泵的工作压力为

pp—液压泵最大工作压力;

p1—执行元件最大工作压力;

∑△p—进油管路中的压力损失,取0.5MPa。

上述计算所得的pp是系统的静态压力,考虑到系统在各种工况的过渡阶段出现的动态压力往往超过静态压力。

另外考虑到一定的压力贮备量,并确保泵的寿命,因此选泵的额定压力pn应满足pn≥(1.25~1.6)pp。

中低压系统取小值,高压系统取大值。

在本例中pn=1.25pp=3.75MPa。

2)泵的流量确定液压泵的最大流量应为

qp—液压泵的最大流量;

(∑q)min同时动作的各执行元件所需流量之和的最大值。

如果这时溢流阀正进行工作,尚须加溢流阀的最小溢流量2~3L/min;

KL—系统泄漏系数,一般取KL=1.1~1.3,现取KL=1.2。

3)选择液压泵的规格根据以上算得的pp和qp,再查阅有关手册,现选用YB1—20限压式变量泵,该泵的基本参数为:

每转排量q=20L/r,泵的额定压力pn=6.3MPa,电动机转速nH=1450r/min,容积效率

0.9,驱动功率2.6KW

(2)选择液压控制阀

根据阀类及辅助元件所有油路的最大压力和通过最大试验流量,选出这些液压元件。

1.三位四通电磁阀

按最大流量取30

根据表选取型号:

24D-B20C

2.二位二通电磁阀

取预定流量为30

,额定压力31.5Mpa,额定压降<0.1Mpa

选取型号:

23D-B20H-7

3.溢流阀

根据最大流量选择YF-120B

根据阀类及辅助元件所在油路的最大工作压力和通过该元件的最大实际流量,可以选出这些液压元件的型号及规格见表

液压元件选择列表

序号

元件名称

额定流量/L·min-1

型号

1

变量叶片泵

30

YB1-40

2

三位四通电磁阀

30

24D-B20C

3

三位四通电磁阀

30

24D-B20C

4

溢流阀

40

YF-120B

5

三位四通电磁阀

30

24D-B20C

6

二位二通电磁阀

30

23D-B20H-7

(3)确定油管直径及管接头

各元件间连接管道的规格按元件接口处尺寸决定,液压缸进、出油管则按输入、输出的最大流量计算。

由于液压泵的具体选定之后液压缸在各阶段的进、出流量已与原定数值不同,所以要重新计算如表所示

液压缸的进、出流量和运动速度

流量、速度

快进

工进

快退

输入流量/(L/min)

排出流量/(L/min)

运动速度/(m/min)

由表中的数据可知所选液压泵的型号、规格适合。

由表可知,该系统中最大压力小于3MPa,油管中的流速取3m/s。

所以按公式

可计算得液压缸无杆腔和有杆腔相连的油管内径分别为:

查表,同时考虑制作方便,选18

2(外径18mm,壁厚2mm)的10号冷拔无缝钢管(YB23_70)

(4)确定油箱容量

油箱容积按《液压传动》公式估算,当取

为7时,求得其容积

按JB/T7938-1999规定,取标准值V=200L。

6.液压系统性能验算

(1)压力损失

1)快进

滑台快进时,液压缸差动连接,通过电液换向阀2的流量是26.1L/min,然后与液压缸的有杆腔的回油汇合,以流量53.26L/min通过行程阀3并进入无杆腔。

因此进油路上的总压降为

此值不大,不会使压力阀开启,故能确保泵的流量全部进入液压缸。

回油路上,液压缸有杆腔中的油液通过电液换向阀2的流量是27.16L/min,然后与液压泵的供油合并,经行程阀3流入无杆腔。

由此可算出快进时有杆腔压力P2和无杆腔压力P1之差。

此值小于原估计值0.5Mpa,所以是偏安全的。

2)工进

工进时,油液在进油路上通过电液换向阀2的流量为0.5L/min,在调速阀4处的压力损失为0.5Mpa;油液在回油路上通过换向阀2的流量为0.25L/min,因此这时液压缸回油腔压力

为

此值小于原估计值0.5Mpa,故符合要求。

3)快退

快退时,通过换向阀2的流量为26.1L/min;油液在回路上通过换向阀2的流量都是51.18L/min。

一次进油路上的总压降为:

此值较小,所以液压泵驱动电动机的功率是足够的。

回油路上的总压降是

所以,快退时液压泵的最大工作压力:

(2)液压系统的发热与温升

工进在整个工作循环中所占的时间比例达95%,所以系统发热和油液温升可用工进的情况来计算。

工进时液压缸的有效功率为:

输入功率:

由此得液压系统的发热量为:

油箱散热面积为:

温升近似值如下:

温升没有超出范围,液压系统中不需设置冷却器。

四.设计小结

经过两周的努力,我终于完成了机电液课程设计的任务,在两周的设计过程中,我受益匪浅。

首先,本次设计是对我专业知识的一次巩固与提高。

机电液涉及了机械、电气、液压三门学科,也是机械领域的三个主要学科,本次设计的重点在电气与液压控制。

通过设计,我熟悉了液压控制系统的工作过程、液压元件的选择使用,以及将PLC与液压系统相结合实现控制过程。

在本次任务中,我的主要分工是设计方案的计算分析。

包括液压缸的负载分析、液压缸参数的确定、液压元件的选择。

根据我们组的任务要求,参考书上的计算过程,我完成了此项任务。

计算的过程并不是一帆风顺,好多地方需要标准、规范、手册等等,稍不注意就会出现错误,要反复计算,大大培养了我的耐心和细心,培养了我机械设计的基本技能和获取相关信息的能力。

有些数值的选取,虽说是小问题,但在机械设计中却不容忽视。

在液压系统的主控制线路设计中,我们重新温习了《液压与气压传动》的知识,在PLC设计过程中,我们复习了《机电传动控制》的相关内容。

怎样按要求实现液压传动要求,怎样用可编程控制器实现对传动系统地控制,这些问题的解决,让我们对知识的跨学科应用能力大大增加。

其次,两周的课程设计,也是对团队精神的考察。

机电液课程设计是一项大工程,需要大家共同完成,有分工,也有合作。

我们组一共四个人,我负责液压泵及液压元件的选取计算,王立鹏负责液压控制及电路设计,卢细伟负责方案总体设计及PLC控制部分,施宝剑负责系统地演算工作。

虽有分工,但是我们每个人都得对液压系统的动作过程以及PLC控制过程烂熟于心,否则每个人的工作会孤立起来,难免会出现错误。

团结就是力量,这次课程设计,是我们四个人共同合作的结果。

通过此次设计,我深深体会到,干任何事都得有耐心,数据错了要毫不犹豫地重来,这页培养了我高度负责、一丝不苟的良好习惯,我的工作风度在这些天得到了磨练,让我受益匪浅。

五.参考文献

1.王积伟.液压与气压传动.北京机械工业出版社,2007

2.雷天觉.液压工程手册.北京机械工业出版社,1990

3.赵永成.机电传动控制.北京中国计量出版社,2009