0105 北京海洋馆表演池施工方案.docx

《0105 北京海洋馆表演池施工方案.docx》由会员分享,可在线阅读,更多相关《0105 北京海洋馆表演池施工方案.docx(27页珍藏版)》请在冰豆网上搜索。

0105北京海洋馆表演池施工方案

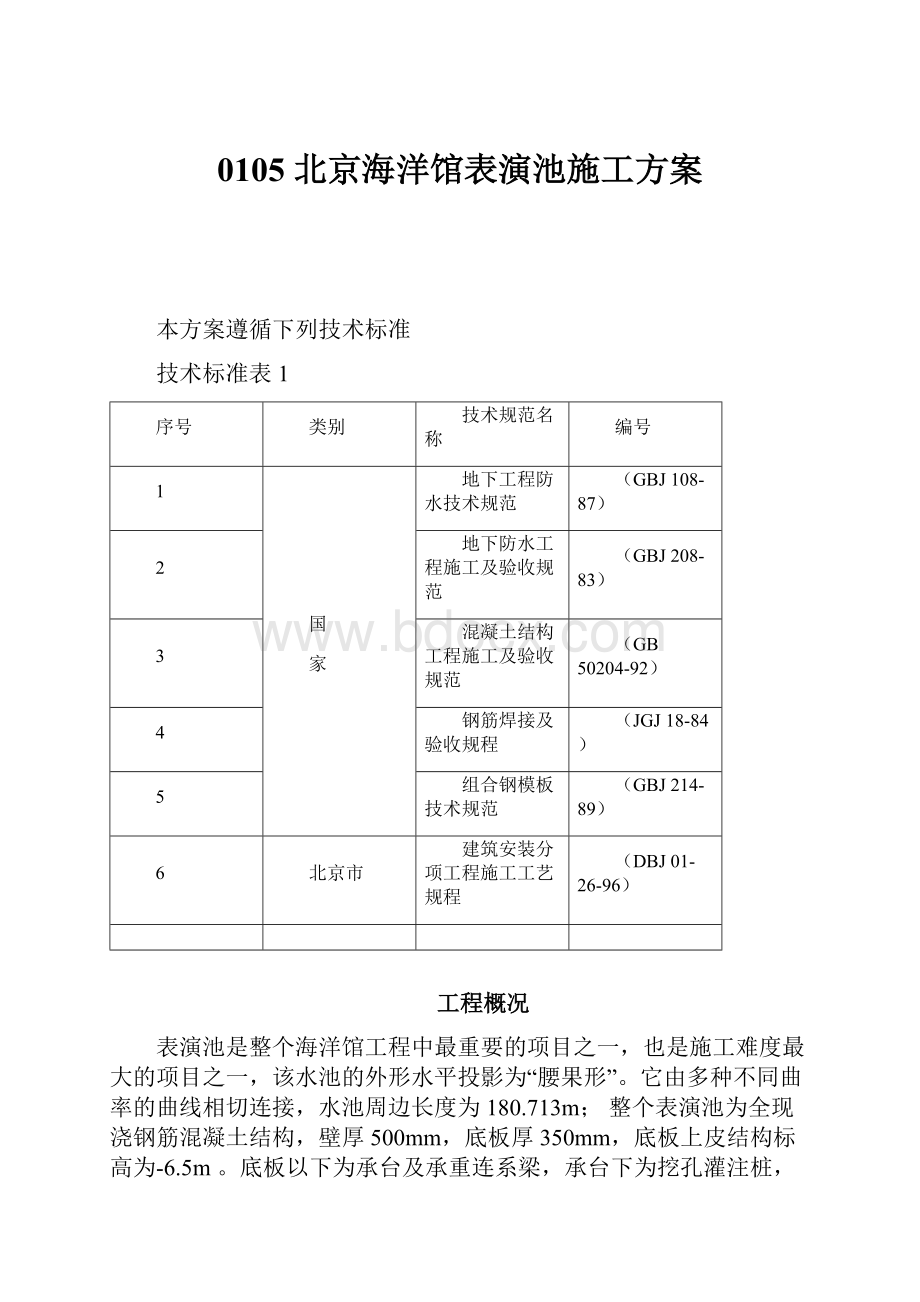

本方案遵循下列技术标准

技术标准表1

序号

类别

技术规范名称

编号

1

国

家

地下工程防水技术规范

(GBJ108-87)

2

地下防水工程施工及验收规范

(GBJ208-83)

3

混凝土结构工程施工及验收规范

(GB50204-92)

4

钢筋焊接及验收规程

(JGJ18-84)

5

组合钢模板技术规范

(GBJ214-89)

6

北京市

建筑安装分项工程施工工艺规程

(DBJ01-26-96)

工程概况

表演池是整个海洋馆工程中最重要的项目之一,也是施工难度最大的项目之一,该水池的外形水平投影为“腰果形”。

它由多种不同曲率的曲线相切连接,水池周边长度为180.713m;整个表演池为全现浇钢筋混凝土结构,壁厚500mm,底板厚350mm,底板上皮结构标高为-6.5m。

底板以下为承台及承重连系梁,承台下为挖孔灌注桩,池壁顶面标高为+0.5m。

环绕表演池的地下工作间为10号工作间,工作间地面与表演池底面同标高,该工作间环绕水池布置,现浇钢筋混凝土外墙壁,周长为216.667m,墙厚400mm,底板厚150mm,底板下结构与表演池相同,顶板为现浇钢筋混凝土梁板,顶板上皮标高为+0.3m。

表演池及10号工作间均为各自封闭的混凝土墙,其中10号工作间周长为216.67m,表演池周长为180.71m,按国家规范规定,上述长度已远远超出规范中有变形缝间的最大距离的上限。

这就是说,从施工角度来讲,也无法保证一次连续浇筑混凝土后不出现变形裂缝,在几次设计交底中,我们均就此问题同香港设计方交涉,希望能说明设计意图并提出不设变形缝又能不出裂缝的技术措施,香港设计方只坚持由于使用功能的需要不许留缝且不得出现裂缝,不得渗漏等,但并未就实现这一要求提出特别的技术措施,当我们提出应做后浇带(变形缝)时,设计方坚持不接受我们的建议。

在制定本方案之后,我们同海洋馆工程部(建设单位)及监理公司技术人员就此问题几经探讨,决定向中国建筑材料科学研究院技术开发公司(以下简称建材院技术开发公司)进行技术咨询,遵照建材院技术开发公司的建议,本工程混凝土应采用补偿收缩混凝土(即在混凝土中添加UEA-M混凝土补偿收缩膨胀剂),并由建材院技术开发公司在施工过程中作技术指导,在施工布局上,考虑到10号工作间只要满足防止地下水浸入的性能就可以了,故决定设4处变形缝(后浇带),使每段施工长度控制在限定的长度之内。

对于表演池,考虑到添加了UEA-M,新版结构图留了一道后浇带,其长度虽然超过了规范规定,但从理论计算上可不出裂缝,然而由于混凝土收缩变形的原因很多,难以保证一定不出裂缝,对此,咨询单位保证做技术处理后达到不渗不漏。

表演池及10号工作间均要求结构自防水,混凝土强度等级为C35,抗渗等级为P10。

本工程1994年9月下旬开始土方工程及灌注桩工程施工,现土方已全部挖至设计标高,灌注桩施工已经完成。

施工部署

根据本工程现有图纸统计,混凝土工程量为5828,钢筋工程量达775t,模板工程量达7500,回填土方9000,

(其中池底填土3500)。

由于工程量很大,结构又较特殊,施工难度大,因而必须采取合理的施工部署,力争不出或少出裂缝。

根据工程特点,经咨询建材院科隆技术开发公司并与各方面技术人员磋商,遵循国家施工规范要求,本工程拟采取分层分段的施工方法,现分别说明如下:

在垂直高度方向,表演池拟分4次施工,如图1所示:

第一施工段在底板下皮以下,包括承台及连系梁;第二次施工段包括全部底板且及300mm高池(墙)壁;第三施工段至10号工作间顶板下皮,由于配套专业图纸目前尚未供图,故第二次,第三次施工现在只做施工准备,等待建设单位指令。

水平分段如图2所示:

图中虚线表示后浇带位置,其中一段与二段间后浇带在第二、三次施工时留置(包括底板);渡槽处后浇带仅在第三次施工时留置;三段与四段,四段与五段及五段与六段,六段与三段间后浇带在二、三、四次施工时均应留置(即包括10号工作间顶板)。

10号工作间底板与表演池外壁交接处施工缝留在表演池壁外侧的承台上,其位置及做法后面再作评述。

施工机械配置(大型机械):

混凝土搅拌机:

现场搅拌站配4台500L强制式混凝土搅拌机(两台备用),可满足现场的混凝土需求量。

混凝土泵:

配两台混凝土输送泵(一台备用),输送能力为60/h,即可满足按现场混凝土搅拌站的生产能力。

塔吊:

QT125型60m塔吊(固定式,作业半径55m)1台,配合混凝土泵管的转移,当混凝土泵出现故障,临时用混凝土料斗输送混凝土时,以防止出现施工冷缝。

装载机:

配合砂石上料两台。

备用机械:

防止停电,机械故障时应急。

发电机:

15kVA,3台;50kVA,1台。

混凝土搅拌机:

400L,2台

装载机:

ZL50型1台。

混凝土泵:

HBT60A型1台,生产能力60m3/h。

1t翻斗车4辆。

分项工程施工方案

4.1测量放线

由于本工程轴线采用极坐标定位,且池壁、墙壁由多段不同曲率的曲线构成,如出现较大的测量误差,将导致工程事故。

因基槽已经开挖,基槽标高变化大,而且桩头钢筋给放线造成很大障碍,难以直接用钢尺画曲线,故测量放线可用不同的方法分两步实施。

4.1.1确定曲率圆心

曲率圆心的确定依建-85A所给相关数据进行施测,即测出每一圆心与给定基准线夹角,并量取该圆心的距离,为防止使用中引起误解,现将有关数据列表见表2:

曲率圆心统计表

表2

曲率半径(mm)

基准轴

与基准轴夹角

夹角方向

距主圆心距离(mm)

11459

14

10°06'44''282

顺时针

58383

4985

14

0°15'16''232

顺时针

71187

10160

14

1°28'39''426

顺时针

76130

20836

14

1°28'54''174

顺时针

76088

34227

14

10°00'00''00

顺时针

67949

23620

15

9°54'18''999

逆时针

68124

10161

15

1°18'37''628

逆时针

76163

5226

15

0°02'21''588

逆时针

71507

3900

15

9°48'47''798

逆时针

66812

测量夹角时必须进行盘左、盘右两个方向测读,取二者平均位置定位,以消除仪器偏心差引起的测误差。

为便于校核,现计算出各圆心至

相邻曲线圆心距离,供测量自查使用,圆心至相邻曲线圆心距离见表3。

圆心至相邻曲线圆心距离

表3

圆相应半径R(mm)

11459

4975

10160

23620

10161

5226

20736

34227

相邻弧线r(mm)

4975

11459

23620

10160

5226

10161

34227

20736

圆心距(mm)

16931

16931

13460

13460

4970

4970

13493

13493

相邻弧线r(mm)

5226

10160

4975

10161

23620

11459

圆心距(mm)

17184

5187

5187

13459

13459

17184

4.2.2确定相邻曲线切点

依据“两条曲线相切,其切点必然位于两圆心连心线(外切)上,或位于两圆心连线延长线上(内切)”的定理,确定切点时,可依圆连线为起始边,测出该曲线所包含圆心角,并按相邻半径量距离,则切点即可确定,各曲线所含圆心角见表4:

曲线所对应圆心角统计表

表4

半径(mm)

圆心角

半径(mm)

圆心角

11459

88°4'4.185''

10161

111°2'28''

4975

54°26'479.37''

5226

111°2'32.33''

10160

113°38'40.95''

20736

24°4'51.90''

23620

114°55'59''

3422

119°35'03''8

4.3.3曲线的确定

由于现场不可能直接用钢尺画圆,故可采用圆周上坐标特征点连线法确定圆周曲线,即首先确定圆周上的特征点,然后再用曲线样板将这些特征点连成曲线;上述所需数据由技术员计算后向测量人员进行交底。

所需样板用木板制成1:

1样板,每种曲率的曲线最少制作一块样板。

4.4.4本工程测量放线工程由测量工程师负责。

表演池轴线连接如图3所示:

图3表演池轴线连接

4.2钢筋工程

钢筋工程拟采用现场加工场集中加工成型,作业面绑扎的方法。

4.2.1钢筋加工

放样:

对于墙壁(池壁)上每一段不同曲线来说,其中所配置的钢筋实际上每一根都有不同的曲率半径,为保证绑扎筋时,每根钢筋位置的准确,便于支模,每一根钢筋都应放出1:

1大样,严格按大样揻成不同曲率的弧形,当机械弯曲有困难时,则采用人工揻制,必要时,在扎筋作业面校准。

焊接:

水平钢筋长度在20m以内者,采用闪光对焊方法接长,大于20m者,采用平面搭接焊,竖向接长原则上采用电渣压力焊接头,必要时辅以锥螺纹接头,所有接头必须进行模拟试验并按规定截取随机试件,提供检验报告。

几个需特别说明的问题:

本工程结构抗震按烈度8度设防,抗震等级为二级,结构构造措施必须严格按图纸中说明及规范中有关规定执行(如锚固长度、搭接长度、弯钩角度等)。

设计要求灌注桩嵌入承台75mm,故承台钢筋扎筋成型高度为H-75-40(上部保护层)下料时务必注意。

当主梁、次梁及底板上部钢筋为同一设计高度时,其关系是:

保证主梁断面高度、次梁钢筋置于主梁上排钢筋下面,底板上排钢筋置于次梁钢筋上面,因而在放样时,次梁的有效高度在靠近支座处500mm范围内为H-D(主梁钢筋直径)-40×2,该区段钢筋可按上述尺寸加工。

原材质量控制:

钢筋下料前,必须有原材出厂合格证及公司复验报告,合格证必须报监理公司核准,否则不许下料加工,当监理公司需进行随机取样检查时,施工人员应积极配合不得发难。

4.2.2钢筋绑扎垂直运输:

用塔吊配以用吊具(铁扁担、钢筋架子等)严禁用索具

直接吊起钢筋。

水平运输:

用专用运输车。

绑扎成型:

所有曲线钢筋应对照所在水平面的位置进行绑扎,同一水平面不同曲率的钢筋应对照加工时的编号位置排放,当曲率不合适时,可在现场用专用搬手调校,为避免引起大量返工,每次成型进可作一段试排,由技术人员认定后再绑扎成型。

质量检查:

坚持班组自检,专职质检员复查制度,质量等级按优良控制,当专职质检员确认达到优良标准后,再报请监理公司核验,否则不许支侧模,监理公司核验后,应及时办理钢筋隐检手续存档。

本工程钢筋放样由主管工程师负责技术交底,技术指导并负责复核。

4.3模板工程

4.3.1矩形及边线为直线条形承台

以组合钢模为主,木模板为辅,用于接头处的木模板,板厚为δ=50mm。

模板加固用钢管龙骨D=48mm。

沿纵向及水平方向分两层加固,次龙骨间距A≤750mm,主龙骨间距A≤1200mm。

凡水平龙骨四周能交圈布置的,应连为整体。

为防止模板侧向弯曲和位移,必须设水平支撑及斜支撑。

水平支撑置于模板下部,与扫地杆相连。

斜支撑的设置:

当模板有效高度≤2000mm时,在800mm高度增设一道,1600mm高度增设一道,当模板设计为2500mm时,在2400mm高度增设一道。

水平支撑及斜支撑间距与主龙骨间距相同,均≤2000mm。

经计算,当承台高度≤2500mm时,新筑混凝土对模板的侧压力为46kN/m,为防止振捣混凝土时跑模,在相对的两片模板间应设拉结板,拉结板用-50×5扁钢制成,其间距为600mm,边线为直线的条形承台。

模板支撑加固如图4所示:

图4模板支撑加固详图

独立承台模板加固与图4基本相同,但须设散热钢管,该钢管兼具

加固模板作用,散热管在水平高度布置两排,第一排距垫层500mm,第二排距垫层900mm,同排管间距2000mm,沿纵横方向布置。

4.3.2边线为曲线的条形承台

模板以钢模板为主,木模板拼缝为辅,由于模板拼成多边形与平滑线有一定误差。

为保证其拼接效果尽可能接近曲线,故必须根据不同曲率半径选用不同的模板,模板面(即曲线弦长)宽造成的误差见表5。

曲面承台模板拼缝误差表

表5

曲线半径(mm)

4975

10160

5226

11459

20736

23620

34277

39635

3900

应选模板宽(mm)

100

200

150/200

200/300

300

300

300

300

100

误差

0.025

0.492

532/0.957

434/0.982

0.543

0.476

0.328

0.219

0.032

表5中同一曲率半径有两种模板可供选择时,在模板供应可以满足的前提下,就优先选用较小型号的模板。

必须强调指出,这类模板必须全部竖向拼接,模板支撑加固与前节基本相同,所不同的是,水平龙骨应根据不同曲率将管子先揻成需要的弧形,且外模与内模龙骨曲率各不相同。

在承台施工阶段多种龙骨需要量见表6:

承台施工阶段龙骨需用量

表6

设计曲率半径(mm)

4985

10160

10161

5226

11459

20736

23260

34277

59635

内模龙骨

半径(mm)

3920

9105

9106

4171

10404

19881

22565

33372

58530

数量(块)

28

160

160

32

32

80

380

600

210

外模龙

半径(mm)

6530

11715

11716

6781

13014

21991

25175

35482

61140

骨

数量(块)

42

240

240

54

168

8/8

440

616

216

由于承台混凝土不涉及防水问题,相对两片模板拉结亦可用-50×2拉结板,按间距@=600mm布置,拉板加工图如图5所示:

图5拉板加工示意图

4.3.3池壁及10号工作间墙壁模板

表演池池壁及10号工作间墙壁支模难度最大的是第二次施工阶段(即施工底板间同时施工的高池壁、墙壁)。

其内外池(墙)壁均为悬吊模板,如何保证模板的整体性、稳定性成为确保质量的关键。

支模图如图6所示。

图6墙模支撑示意图

图6中,M1处用-100mm×100mm×10mm,钢板焊于基础连系梁的纵向钢筋上,长方向与纵向钢筋垂直,立钢管直接立在M2处,立管埋入板下约30mm,拆钢管后用膨胀混凝土填补,为便于操作所有立管均控制在1000mm高度以内,上端水平管系将支撑系连为整体,以增强整体刚度,由于池(墙)壁不高,模板内可不设拉板,但模板上口需足设卡口定杆。

第三次施工时,因池壁已浇筑混凝土300mm高,底板混凝土已完成。

池(墙)壁模板及支撑系统均可以落地,故可以借助满堂红脚手架,加固模板现在问题的关键是:

如何防止浇筑混凝土时产生的侧压力造成的跑模。

在承台施工阶段,我们使用了拉结板。

对于池(墙)壁施工预计混凝土浇筑速度为6.3m/h,即1h可浇筑到第三次施工缝(约+6.3m)新筑混凝土对模板侧压力可按下式计算:

P=0.22×c×t0×1×2×V1/2

式中

rc=24kN/m3

t0=200/(T+15)

T=15℃

β1=1.2

β2=1.15V=2m3/hP=0.22×24×200/(15+15)×1.2×1.15×

如果少设拉结板,将模板龙骨纵横两个方向间距均定为@﹦600mm,且在每个龙骨交叉点上均设水平支撑,则每根水平支撑抵抗的侧压力为8.05kN,而如果用钢管作水平支撑,其承载力靠扣件支撑,每个扣件的安全荷载为102kN,这显然是可以满足的。

当主龙骨间距为600mm时,2根次龙骨可视为承受均布荷载的梁(简化为简支梁),梁跨L=60cm,均布荷载Q=24.15kg/cm,其最大变形为:

fmax=5×Q×L4/(384×E×I)

=5×24.15×604/(384×2.1×106×2×12.19)=0.08cm

这显然是满足规范允许偏差的。

根据以上计算,池(墙)壁支撑的水平龙骨(次龙骨)在下部3m可取间距@=600mm,3m以上部分取@=800mm,竖向龙骨(主龙骨)间距取@=600mm,为保证每根龙骨交叉点处都有支承点承受水平侧压力,必须在水池内及工作间内搭设满堂红脚手架,满堂红脚手架的水平杆在水平方向间距为@=600mm,在竖向间距3m以下为@=600mm,3m以上为@=750mm,为保证架子的稳定性,可设一定数量的斜支撑。

池(墙)壁施工阶段需要的模板及钢管龙骨见表7:

池(墙)壁施工段模板及钢管龙骨需用量

表7

池(墙)壁设

4975

10160

10161

5226

11459

20736

23620

34227

59635

计半径

(mm)

内

模龙骨

半径

(mm)

5920

10105

10106

5171

12014

20681

23553

34172

59580

数量(块)

96

408

408

104

240

192

960

1440

1248

内模板

B×L(mm)

100×1500

200×1500

200×1500

100×1500

200×1500

300×1500

300×1500

300×1500

300×1500

数量(块)

200

400

400

204

236

124

636

960

532

外

模龙骨

半径

(mm)

5530

10715

10716

5781

11404

21191

24175

34682

60090

数量(块)

104

428

428

120

232

188

976

1464

1264

外模板

B×L(mm)

100×1500

200×1500

200×1500

100×1500

200×1500

300×1500

300×1500

300×1500

300×1500

数量(块)

210

424

424

228

224

128

652

972

840

如前所述,将支撑系统加密后,再配以适当数量的对拉螺栓,则对抵抗混凝土对模板的侧压力、振捣压力、倾倒压力(三者之组合为57kN/m2),就更加安全了,对拉螺栓取直径为φ10圆钢,布置在-3.5m标高,沿长方向@﹦1800mm。

双向作用顶拉杆可按图7所示加工:

1、40*2钢制拉结板3、-70*70*2限位板。

2、-200*200*3止水板。

4、50*50*25(厚)木垫板。

图7双向作用顶拉杆示意图

其余拉板间距@﹦600mm,做法与上图基本相同,仅将φ18换成-50×2扁钢即可,为便于固定模板,必须在池壁上口处设50mm×70mm方木卡口顶杆,A≤1200mm。

为防止墙(池)在浇筑混凝土时跑浆而影响抗渗性能,墙(池)壁模板加固校正后对所有>1.5mm板缝均用牛皮纸或簿三合板自模板外侧将模板与模板之间的缝隙塞严。

4.4混凝土工程

4.4.1混凝土拌合

采用现场自备混凝土搅拌站,配置500L混凝土搅拌机2台,带自动计量系统,砂、石用装载机上料,另配置400L搅拌机2台应急使用。

4.4.2配合比

水池及工作间底板以上,结构设计要求混凝土强度为C35,抗渗等级为S10,为改善混凝土抗渗防裂性能,经与业主、监理公司、设计代表共同咨询,根据国家建材院科隆公司建议,征得结构设计方同意,决定使用UEA-M混凝土补偿收缩膨胀剂,添加率为水泥用量的12%,配合比已试配完成,将根据建材院技术开发公司指导意见进行修正。

由于J7-4、J7-5及24-24剖面承台单体混凝土数量较大,最大的达274m3,而表面系数为0.39,条形承台表面系数也仅为1.5,均属大体积混凝土,经热工计算,必须分两层浇筑,在配合比设计方面本工程现阶段所需配合比如下:

C10:

用于混凝土垫层;

C35、S10加UEA-M,用于底板及底板以上池(墙)壁,梁、板、柱;

C35:

掺粉煤灰及高效减水剂,经设计代表、建设单位、监理公司及我方技术人员共同调研,经公司试验室试配,认为YJ-2型减水剂可满足大体积混凝土施工性能,决定使用YJ-2型减水剂试浇筑混凝土。

4.4.3混凝土浇筑

4.4.3.1底板以下部分(即第一次施工)。

这部分工程结构具有下列特点:

J7-4、J7-5及隔离鱼池基础(见图8)均为大体积混凝土,表面系数最小为0.39/m,混凝土量最大的达274。

条形承台表面系数仅1.3/m亦属大体积混凝土,且为曲线型,表演池条形基础长181m,10号工作间条形基础长215m,均超过规范限定的施工长度。

承台间和主次连系梁与承台整体连接,直接承受承台因温度变形而引起应力作用,容易出现裂缝。

考虑到上述特点,除在混凝土配合以设计时考虑改善自身性能外,在混凝土浇筑方面必须采取有效的防止温度变形的措施,这些措施包括:

分层浇筑、留后浇带、有组织的留施工缝。

这部分结构的混凝土总量近4000,配合比设定的混凝土初凝时间

为10h,拟进行6×2次浇筑(即划分为12个浇筑区段),除第8次混凝土量为550m3外,其余每次混凝土浇筑量均不超过350m3,按5层布料计算,每层浇筑时间均在9h左右,不超过设定的混凝土初凝时间,浇筑区段划分见图9。

图9混凝土浇筑区段划分示意图

这部分混凝土浇筑均应水平分层流水,每层的浇筑厚度控制在500mm左右,根据工程量和初凝时间控制,1~2区段均可保证不形成水平施工冷缝。

4.4.3.2底板混凝土浇筑(含300~500mm高池、墙壁);这部分混凝土结构具有下列特点:

混凝土为自防水混凝土,强度C35,抗渗等级S10。

表演池长181m,10号工作间挡土墙壁长213m,其长度均超出了规范限定的浇筑长度,尽管混凝土中添加了改善收缩性能的微膨胀剂,但仍满足不了由于温度变形引起的收缩量。

基于上述特点,拟在表演池池壁及池底上留一条贯通后浇带,将表演池分成两个区段,在工作间墙壁及底板上留条后浇带,从而将表演池及工作间分成6个施工区段,见图10。

图10混凝土浇筑区段划分示意图

工作间底板与表演池池壁外侧相接处可留竖向施工缝,该缝以下正是6个施工区段的分

界面,将施工缝选在达个位置的理由是:

工作间底

板支承于表演池承台上,支承宽度达1000mm宽;工作间顶板距承台上表面为200mm,而工作间板厚150mm,这就是说,浇筑混凝土后,这部分1000mm宽范围内底板实际厚度为200mm。

从混凝土工作量来看,除表演池部分1、2区段混凝土近400m3外,其余4个区段的混凝土量均