转炉Q345B号钢生产操作流程.docx

《转炉Q345B号钢生产操作流程.docx》由会员分享,可在线阅读,更多相关《转炉Q345B号钢生产操作流程.docx(15页珍藏版)》请在冰豆网上搜索。

转炉Q345B号钢生产操作流程

转炉Q345B号钢生产操作流程

一、生产原材料

1.金属料

(1)铁水

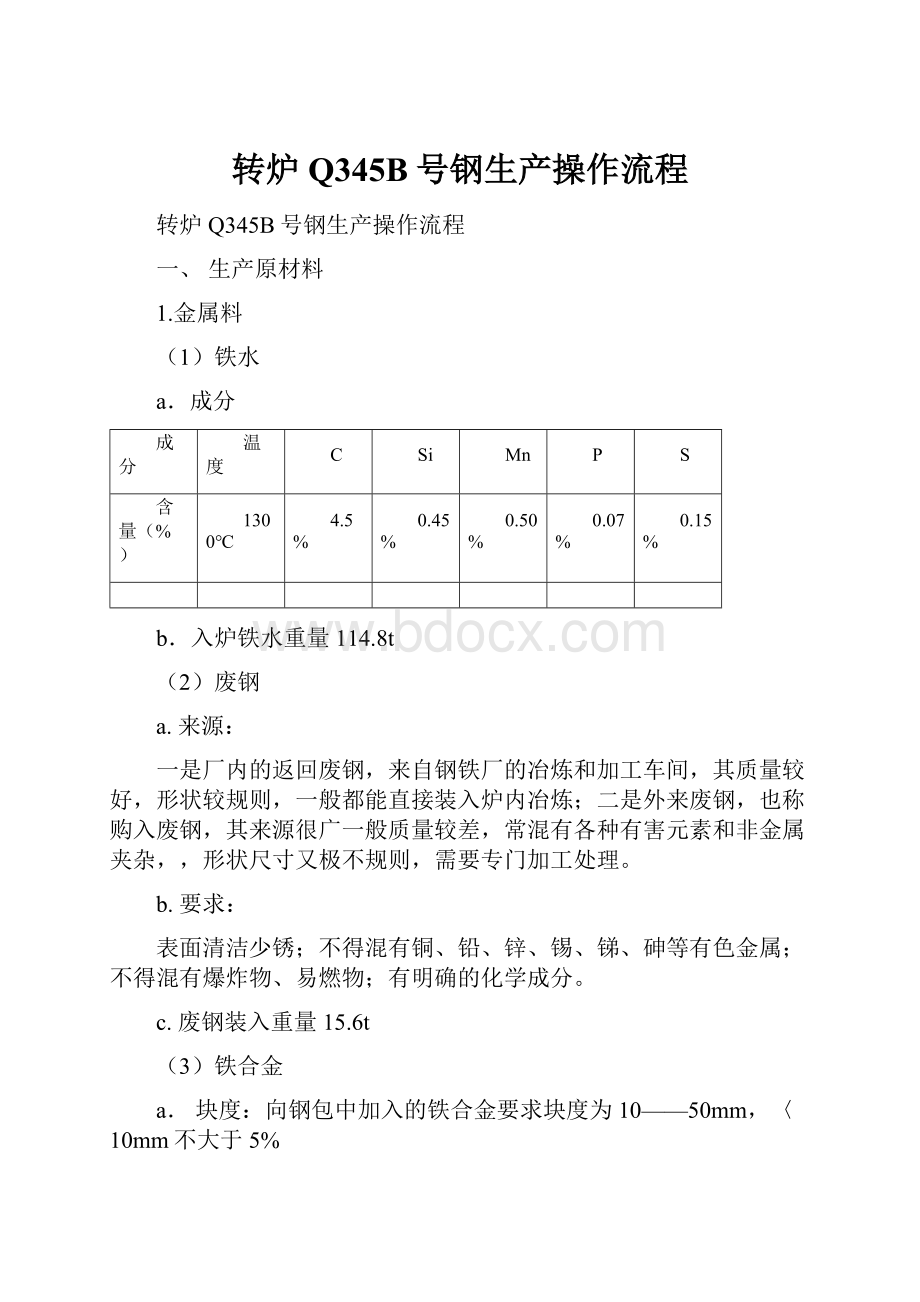

a.成分

成分

温度

C

Si

Mn

P

S

含量(%)

1300℃

4.5%

0.45%

0.50%

0.07%

0.15%

b.入炉铁水重量114.8t

(2)废钢

a.来源:

一是厂内的返回废钢,来自钢铁厂的冶炼和加工车间,其质量较好,形状较规则,一般都能直接装入炉内冶炼;二是外来废钢,也称购入废钢,其来源很广一般质量较差,常混有各种有害元素和非金属夹杂,,形状尺寸又极不规则,需要专门加工处理。

b.要求:

表面清洁少锈;不得混有铜、铅、锌、锡、锑、砷等有色金属;不得混有爆炸物、易燃物;有明确的化学成分。

c.废钢装入重量15.6t

(3)铁合金

a.块度:

向钢包中加入的铁合金要求块度为10——50mm,〈10mm不大于5%

b.要求:

使用前必须烘烤干燥;必须严格管理,防止混料。

2.非金属料

1石灰

a.成分

成分

CaO

SiO2

MgO

S

含量(%)

≈90

≤3

≤3

0.035

b.要求:

粒度5~60mm其中10~50mm占90%以上;应保持干燥、不得混入外来物;焦炭等杂质应拣出。

2气体

a.氧气:

用于吹氧,纯度要求99.8%以上,压力要求在0.6-1.4MPa。

b.氮气:

用于溅渣护炉,压力不小于0.1MPa,纯度不小于98%。

c.氩气:

钢包吹氩,均匀成分和温度,防止刚水二次氧化。

3.Q345钢种成分要求

成分

温度

C成分

Si

P

S

Mn

含量

1590℃

0.16%

0.35%

0.015%

0.01%

1.35%

二、装料制度

1装入制度

a.铁水114.8t、废钢15.6t

b.开新炉不加废钢

c.钢水量(t)=装入量×金属收得率+包底粘钢+铁合金加入量×收得率

d.吹损按8%~10%考虑

e.原则上应先兑铁水、后加废钢、铁块,严禁开吹3分钟后(即碳火焰上来后)补兑铁水

2转炉炉体参数

参数名称

炉膛有效高度

熔池内径

熔池深度

炉容比

数值

6320mm

4930mm

1162mm

1.00

三、造渣制度

1.造渣制度:

确定合适的造渣方法、渣料的加入种类、渣料的加入数量和时间,以及如何快速成渣。

2.造渣的目的:

去除磷硫、减少喷溅、保护炉衬、减少终点氧。

3.转炉炼钢对炉渣的要求

转炉冶炼各期,都要求炉渣具有一定的碱度,合适的氧化性和流动性,适度的泡沫化。

(1)吹炼初期:

快速成渣,迅速提高炉渣碱度可避免酸性渣严重侵蚀炉衬和提高前期去P、S率。

并要求炉渣具有较高的氧化性,(FeO)稳定在25%~30%。

(2)吹炼中期:

保持炉渣的氧化性(FeO)不得低于10%~16%,避免炉渣返干。

(3)吹炼末期:

要保证去除P、S所需要的炉渣高碱度,同时控制好终渣氧化性。

4.炉渣粘度

前期要防止炉渣过稀,中期炉渣粘度要适当,末期渣要化透作粘

5.渣料的加入方法

渣料分批加入第一批渣料在开吹的同时加入,加入1/2~2/3及白云石全部:

第二批渣料在硅及锰的氧化基本结束、头批渣料已经化好、碳烟初起的时候加入。

6.石灰和白云石的加入量

石灰加入量的确定:

铁水带渣量为:

铁水渣中CaO相当的SiO2量:

2、

:

3、加入的石灰总量:

因此:

需加石灰量:

需加白云石量

四、供氧制度

1.氧枪是转炉供氧的主要设备,它是由喷头、枪身和尾部结构组成

2.喷头是用导热性良好的紫铜锻造和切割而成,喷头的形状有拉瓦尔型、直筒型和螺旋型。

拉瓦尔型喷头是收缩—扩张型喷头。

3.氧枪喷头

氧枪喷头是一个能量转换器。

他的作用是:

最大限度的把氧气的压力能转化成动能。

获得超音速流,借此向熔池供氧并搅拌金属熔池,以达到冶炼目的。

(1)对氧枪喷头的要求

A:

提供冶炼的供氧强度

B:

在足够高的枪位下氧气射流对金属熔池的冲击能量,应能满足获得良好的冶炼效果所要求的穿透深度和冲击面积

C:

喷金小,金属收得率高

D:

枪头寿命长,炉龄高

E:

枪头工作可靠,加工制作容易

4.枪位及其控制

枪位:

指氧枪喷头端面距离静止液面的距离,常用H表示,单位:

m

(1)枪位的变化范围及规律

H=(37-46)PXD出

(2)枪位的调节

应根据实际情况对枪为进行适当的调节。

A铁水温度

B铁水成分

C装入量变化

D炉内留渣

E供氧压力

F废钢质量

G炉龄

H渣料

I钢种

(3)枪位控制通常遵循“高-低-高-低”的原则

高:

前期高枪位化渣蛋应防止喷溅

低:

中期底枪位脱碳蛋应防止返干

高:

后期提枪调渣控终点

低:

终点前将枪点吹破坏泡沫渣

5.氧枪设计

1氧枪喷头:

选取四孔拉瓦尔喷头,喷孔夹角为12°,马赫数Ma选2.0

2冲击深度:

取L/H=0.5,则L=581mm

3喉口直径d:

,每孔氧流量q=

=100m3/min

根据公式

令CD=0.93氧气终止温度T0=273+35=308K且P0=0.78Mpa,q=100

代入数据得:

求得d喉=4.18cm≈42mm

4喷口出口直径d出,当Ma=2.0时,查等熵流表得 A/A0=1.668

mm2

d出=54mm

5计算扩张段长度(L),取半锥角为5°

则

6收缩段长度(L收)

mm

7喷孔炉喉长度(L喉)L喉=10mm

五、温度控制

一、温度制度

吹炼过程温度和终点温度的控制。

二、转炉温度控制的目标

1.目标

希望吹炼过程中均衡升温,吹炼终点时钢水的温度和化学成分同时命中钢种要求的范围。

三、出钢温度的确定

确定依据:

(1)保证浇注温度高于所炼钢种凝固温度20~30℃

(2)考虑出钢过程和钢水运输、镇静时间、钢液吹氧时的降温,一般为80~120摄氏度。

(3)考虑浇注方法和浇注锭型大小所用时间的降温。

温度的确定

(1)出钢温度确定:

出钢温度=T(凝固点)+钢水过热度+△T1(出钢过程中温降)+△T2(出钢到精练站降温)+△T3(精炼温降)+△T4(精炼后开浇降温)+△T5(钢包和中间包的温差)

(2)终点测温后应立即出钢,测温后等待时间大于3分钟未出钢要补测温度;出钢温度大于等于1590℃。

四.确定冷却剂用量

1.冷却剂及其特点

主要是废钢和矿石。

2.比较:

A废钢的冷却效应稳定,而且硅磷含量也低,渣料消耗少,可降低生产成本;

B矿石可在不停吹的条件下加入,而且具有化渣和氧化的能力,矿石、废钢配合冷却,以废钢为主,且废钢为主,且装料时加入;矿石在冶炼中视炉温的高低随石灰适量加入。

另外,冶炼终点钢液温度偏高时,通常加适量石灰或白云石降温。

3.冷却剂用量的确定:

A定废钢,调矿石

B定矿石,调废钢

六、终点控制

1.终点控制

指终点温度和成分的控制

2.要求

a.钢中碳含量达到所炼钢种的控制范围;

b.钢中P、S含量低于规格下限以下的一定范围;

c.出钢温度能保证顺利进行精炼、浇注。

3.终点

熔池中金属的成分和温度达到所炼钢种要求时,称为终点

(1)终点的条件

A含碳量进入所熔炼钢种的控制范围

B碳、磷含量低于规格下限

C温度达到出钢要求

(2)控制方法

终点控制采用一次拉碳法,必要时可采用“高拉补吹”操作。

根据炉口火焰、供氧时间、累计供氧量以及氧枪冷却水进出水温差等综合判断终点钢水的含碳量及温度,以确定终点。

(一)拉碳法

指熔池含碳量达到出钢要求时,停止吹氧。

此时熔池中不但p/s和温度符合出钢要求,而且计入铁合金带入金属中的碳后,钢水中的碳也能符合所炼钢种的规格要求。

A:

一次拉碳

转炉吹炼中将钢液中的含碳量脱至出钢要求是停止吹氧的控制方法

后吹

一次拉碳未达到控制的目标,需要进行补吹的操作

需要不吹的情况

1.拉碳碳含量偏高

2.拉碳p/s含量偏高

3.拉碳温度偏低

B:

高拉一次补吹

冶炼高碳钢时,将钢液的含碳量脱至高于出钢要求0.2%-0.4%时停吹,取样测温后,再按照分析结果进行适当的补吹,补吹的控制方式称为高拉补吹法

(二)增碳法

吹炼平均含碳量大于0.08%的钢种时,一律将钢液的脱碳至0.05%-0.06%时停吹,出钢时包内增碳至钢种规格要求的操作方法叫做增碳法

终点碳0.05%——0.06%

4.终点的判断

1)碳含量的判断

看火花

看火焰

看供氧时间和耗氧量

2)温度判断

5.终点温度和终点成分偏离目标值的调整

终点温度偏离目标值的调整方法

(1)终点钢水温度低于目标值

A.终点(C)在钢种目标值上限时,采取后吹提温,若(C)略低,可根据最终碳含量在钢包中加增碳剂增碳.

B.若终点(C)低,可加焦炭或Fe-Si、Al,后吹提温,根据钢水量,终点(C)在钢包内加增碳剂增碳.

(2)终点钢水温度高于目标值

A.加入冷却剂降低温度

a当终点碳高温度高时,可加矿石调温;

b当终点碳不高、温度高时,可用生白或石灰石、白云石调温;

c当已出钢而温度偏高时,可用清洁小块废钢降温;

d当成品硫要求严格的钢种,终点调温不能加铁矿石,需用石灰石,白云石。

B.镇静降温

当温度略高于目标值,如10℃左右时,可采取前后摇炉的方法降温,一般降温值为1.8-2.5℃/min.

终点化学成分偏离目标值

(1)碳不合格

见温度不合格。

(2)锰不合格

A.原因

a铁合金计量误差,计算误差,误用。

b铁水装入量不准,出钢量估计不准;铁水含锰量不清楚,导致终点残锰估计不准。

c出钢下渣多,钢包大翻,导致锰的收得率变化。

(3)终点(P),(S)不合格。

A.终点(P)高于目标值。

a若终点(C)在钢种的上限值,终点温度也是中上限值时,采取:

多倒终渣→加铁皮、矿石,后吹去(P)→倒炉测温、取样→钢包增碳。

b若终点(C)低,温度也低时,采取:

多倒终渣→加焦炭、石灰,后吹去(P)→倒炉测温、取样→钢包增碳

B终点(S)高于目标值

a当(S)略高于目标值,而终点(C)及温度都处于中上限值时,采取:

多倒终渣→加石灰、石灰石,后吹去(S)→倒炉测温、取样→钢包增碳,投小废钢降温。

b当(S)高于目标值较多,用上述方法仍达不到终点要求时,可以采取钢水炉外脱硫的方法。

七、出钢挡渣

1出钢前检查钢包是否干燥,包内无残渣残钢,包口不能影响正常加合金,不合格必须更换;同时打开钢包底吹氩系统;

2出钢口形状正常,钢流圆而不散,控制出钢时间2.5-6min;

3出钢前检查合金溜槽,确保合金全部加入到包内。

出钢不能带渣,见渣抬炉(钢包净空300±100mm,进LF炉净空600±100mm);

4出钢口瘤和残渣处理干净,不使出钢时钢液滴在包沿上,粘大口沿;

5挡渣球操作:

在出钢3/4-4/5时加入,加球位置应在挡火板向炉内3m处。

八、脱氧合金化

一.脱氧前钢中的含氧量

1脱氧的目的

(1)保证连铸生产顺利进行并获得正确的铸坯凝固组织;

(2)保证铸坯质量;

(3)提高合金收得率

2影响钢水含氧量的因素

(1)刚中实际O含量主要决定于钢液中C含量。

(2)钢水余锰含量的影响。

(3)钢水温度的影响。

(4)操作工艺的影响。

二.脱氧的任务和方法.

1脱氧任务

(1)根据钢种的要求,将钢中氧含量降低到一定程度,以保证钢水在凝固时得到正确的凝固组织结构;

(2)最大限度地排除钢中悬浮的脱氧产物,使成品钢中非金属夹杂物含量最少,分布合理,形态适宜,以保证钢的各项性能。

(3)得到细晶粒组织。

2.脱氧元素的脱氧能力及常用的脱氧剂。

(1)脱氧元素的脱氧能力

用在一定温度下与一定浓度的脱氧元素相平衡的溶解在钢中的氧含量的高低来衡量该元素的脱氧能力强。

反之,脱氧能力弱。

3脱氧方法

(1)沉淀脱氧

(2)扩散脱氧

三.脱氧合金化操作

1.定义

(1)脱氧操作

向钢中加入脱氧元素,使之与氧发生反应,生成不溶于钢水的脱氧产物,并从钢水中上浮进入渣中,使钢中含氧量达到所炼钢种的要求的操作称为脱氧。

(2)合金化

向钢中加入一种或几种合金元素,使其达到成品钢成分规格要求的操作过程称为合金化。

九、溅渣护炉

溅渣护炉的基本原理

溅渣补炉的基本原理是在转炉出钢后,调整终渣成分,并通过喷枪向渣中吹氧气,使炉渣溅起并附着在炉衬上,形成对炉衬的保护层,减轻炼钢过程对炉衬的机械冲刷和化学侵蚀,从而达到保护炉衬、提高炉龄的目的。

溅渣护炉操作步骤如下:

1将钢出尽后留下全部或部分炉渣;

2观察炉渣稀稠、温度高低,决定是否加入调渣剂,并观察炉衬侵蚀情况;

3摇动炉子使炉渣涂挂到前后侧大面上;

4下枪到预定高度,开始吹氧,溅渣,使炉衬全面挂上渣后,将枪停留在某一位置上,对特殊需要溅渣的地方进行溅渣;

5溅渣到所需时间后,停止吹氧,移开喷枪;

6检查炉衬溅渣情况,是否尚需局部喷补,如已达到要求,即可将渣出到渣罐中。

溅渣制度

1炉龄从200炉开始溅渣;

2后吹严重,炉渣氧化性特强时经处理后溅渣;

3炉内钢水未出完,不溅渣;

4转炉吹炼过程中,调整合适的炉渣成分;

5倒炉取样时,应尽量多流渣;

6出钢时要求钢水出尽;

7氮气工作压力控制在0.9~1.4MPa;

8溅渣时枪位根据情况高低结合;

9溅渣时间控制在大于1.5min。