尾水事故闸门安装方案修.docx

《尾水事故闸门安装方案修.docx》由会员分享,可在线阅读,更多相关《尾水事故闸门安装方案修.docx(16页珍藏版)》请在冰豆网上搜索。

尾水事故闸门安装方案修

1概述

雅砻江锦屏二级水电站共装机8台,每台机组尾水出口设有一扇事故闸门,闸门由台车式启闭机借助抓梁操作,本工程共设置8孔尾水事故闸门储门槽。

尾水出口事故闸门及埋件安装工程项目主要包括8孔门槽、8孔储门槽、闸门8扇,均为平面闸门,闸门尺寸为9.0m×12.8m。

1.1工程范围

闸门安装:

包括8套尾水事故闸门及检修设备(包括相关的锁定梁及轨道)的安装、调试及所有相关设备埋管、埋件的埋设以及各项设备的试运转工作和试运转所需的各种临时设施的安装。

1.2工程量

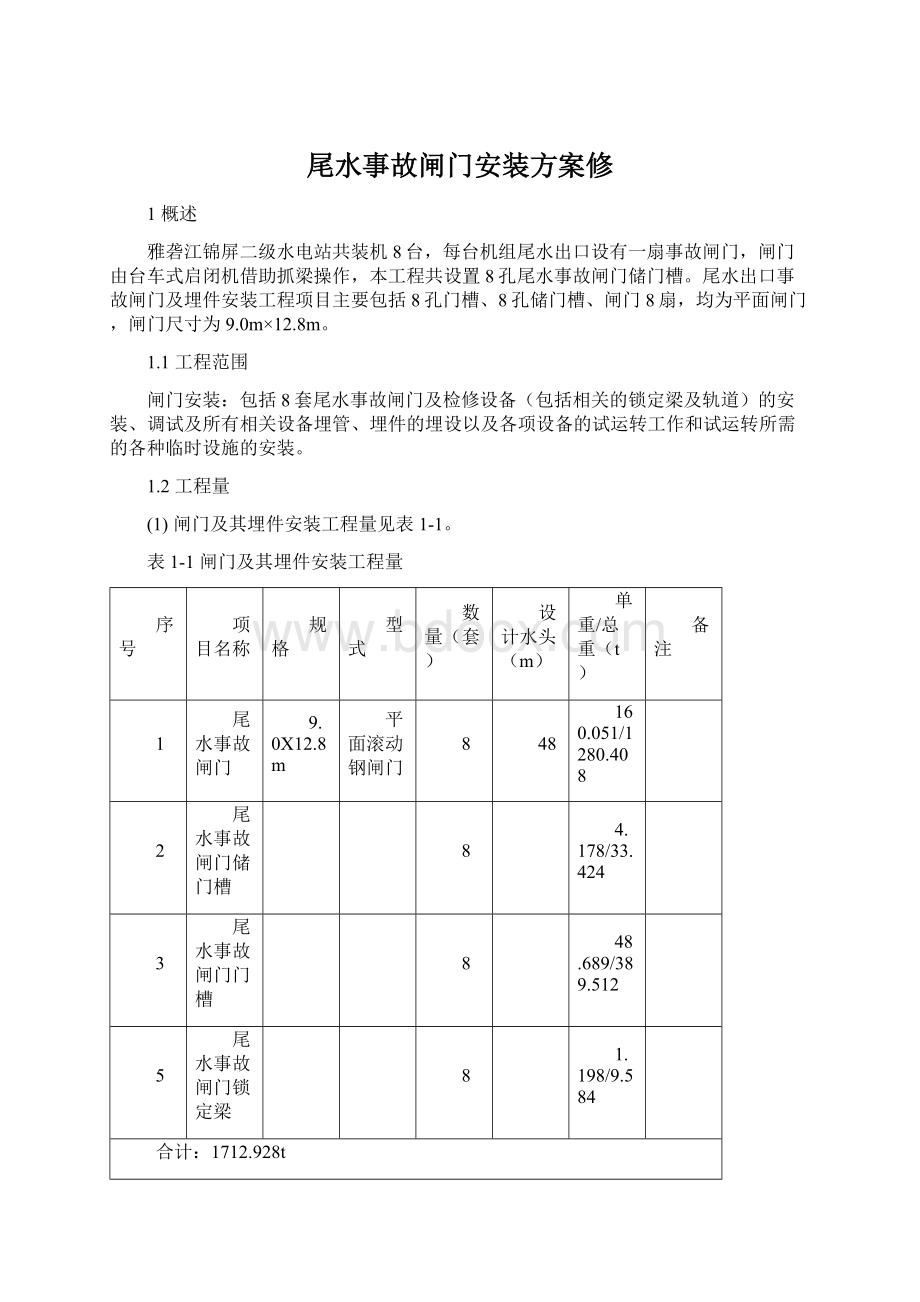

(1)闸门及其埋件安装工程量见表1-1。

表1-1闸门及其埋件安装工程量

序号

项目名称

规格

型式

数量(套)

设计水头(m)

单重/总重(t)

备注

1

尾水事故闸门

9.0X12.8m

平面滚动钢闸门

8

48

160.051/1280.408

2

尾水事故闸门储门槽

8

4.178/33.424

3

尾水事故闸门门槽

8

48.689/389.512

5

尾水事故闸门锁定梁

8

1.198/9.584

合计:

1712.928t

(2)主要设备最大外形尺寸及最大重量见表1-2。

表1-2设备最大外形尺寸及最大重量表

序号

设备名称

单件最大外形尺寸

长×宽×高(m)

单件最大重量(t)

部位

备注

1

尾闸室事故闸门门叶

10.6×2.80×1.65m

25

门叶结构

1.3尾水事故闸门技术特性

尾水事故闸门主要特性见表1-3。

表1-3尾水事故闸门技术特性表

序

号

特性

参数

1

闸门型式

潜孔式平面滚动钢闸门

2

孔口净宽

9.0m

3

孔口净高

12.8m

4

底坎高程

1304.50m

5

设计水头

48m

6

操作方式

动水闭静水启

7

闸门吊点距

4.9m

8

总水压力

50638kN

9

平压方式

门顶充水阀

10

启闭机型式

2×2500kN台车式启闭机

1.4工程施工特点

(1)尾水事故闸门安装单元尺寸、重量大,需要大型起重机械才能满足其设备装、卸车要求。

(2)尾水事故闸门安装时,需要借助台车式启闭机进行部件及闸门整体的吊装,为此,应及早将尾闸室的启闭机安装调试完毕并投入使用,以满足尾水事故闸门的安装施工进度需要。

2施工布置

2.1设备堆放场地布置

根据锦屏二级水电站厂区枢纽工程标段内金属结构施工进度要求,堆放场应能满足2~4扇闸门及其埋件同时堆放的要求。

因此,设备堆放场的面积应不低于3000㎡。

临时堆放场设在尾水出口处低线公路上。

精密零部件与材料的存放保管库房则布置在钢管加工厂。

2.2安装现场施工布置

(1)由于受运输尺寸的限制,每扇尾水事故闸门均分成6节制造,运到工地后再焊接组装成整体。

根据目前的土建施工进度情况,可采取2套方案进行1#闸门的组装。

方案1:

如果闸门门槽埋件安装及二期混凝土施工进度滞后,不能及时为闸门的安装提供施工作业面,可在3#与4#尾闸室事故闸门井之间,在尾闸室门库部位浇筑施工平台,在施工平台上浇筑2个混凝土支墩,用于闸门的组装。

2个支墩长×宽×高均为1m×0.8m×0.8m,其中心距离为9.4m;在支墩两侧距离支墩5m的位置各布置2组地锚,在闸门组装时,利用地锚拉缆风进行固定,同一侧2组地锚之间的距离均为5m;方案2:

在顶楣以下门槽埋件及二期混凝土施工完成后,可直接将闸门门叶分节依次吊入门槽,在门槽内进行闸门的组装。

后续尾水事故闸门,则可根据施工进度情况,在相应的尾闸室门槽埋件安装及二期混凝土施工完成后,选择在门槽内进行组装。

(2)在1343m高程安装平台上布置小型活动作业房,以存放电焊机和少量材料。

2.3施工安全设施的规划说明

(1)闸门安装施工期间,所有门槽孔口周围均架设安全栏杆并铺设安全网。

(2)对存在安全隐患的道路必须设置人行爬梯等安全设施,确保人身安全。

上下爬梯侧边及休息平台周边必须架栏杆,并严禁跨越。

(3)门槽埋件安装使用的脚手架须由专人设计、技术部门审核总工批准后方可进行搭设,并在投入使用前,组织技术、安全部门进行联合验收,确认其符合施工设计图样要求后,才准许投入使用。

搭拆脚手架必须有专人在旁边指挥,对脚手架进行定期检查,排除事故隐患。

(4)门槽埋件安装与混凝土施工交叉进行时,需在孔口顶部敷设安全隔离平台,防止坠物伤人。

安装作业时,每个孔口顶部应安排专人监护。

3闸门的运输与吊装方案

3.1施工道路及运输方案规划

本标段闸门安装工程项目所使用的道路主要有大楠公路、厂区低线公路等干线公路。

所有闸门设备将从漫水湾中转站提货,转运至本标临时堆放场进行存放。

运输中各路段最大纵坡应不大于8%(局部最大纵坡应不大于10%),最小转弯半径不小于20m。

根据设备外形尺寸、重量选择合适的吊装和运输手段进行装卸车和运输,主要配备有50t汽车吊装车手段,30t平板车作为运输手段。

(1)采用30t平板车进行运输,并配10t、5t手拉葫芦等绑车器具。

(2)拼装场50t汽车吊承担设备装车。

(3)安装现场结合安装施工方案配套考虑相应的卸车和吊装手段。

3.2尾水事故闸门吊装方案

(2)埋件用50t汽车吊在堆放场吊装至30t平板车上,由堆放场运至尾闸室1343m高程,利用台车式启闭机进行埋件吊装。

(3)尾闸室事故闸门门叶分节进行运输,分别用30t平板载重汽车经低线公路、进厂交通洞、1#施工支洞、10#施工支洞运至尾闸室。

由于10#施工支洞与1#施工支洞及尾闸室之间夹角较小,且目前的转弯半径也较小,平板车装上闸门门叶(其单件最大外形尺寸为10.6m×2.8m×1.65m)无法进、出,因此,须对10#施工支洞进、出口部位洞壁进行局部扩挖(另出扩挖方案图)后,方可进行闸门门叶的安装运输。

30t平板载重汽车开到1343m高程安装场,利用台车式启闭机进行门叶吊装。

首先采用启闭机将最下部一节(第6节)门叶吊装至施工平台上,再依次吊装第5~第1节门叶,在施工平台上进行门叶的拼装、焊接工作。

3.3施工供电与照明

3.3.1施工供电

尾闸室闸门安装施工用电高峰负荷约200kW,从就近施工布置的施工变压器接入供电。

3.3.2施工照明

安装现场照明主要采用低压安全行灯照明。

3.4施工通讯系统

安装施工现场通讯使用对讲机进行协调指挥和交流。

4闸门的安装方法和安装质量控制措施

4.1尾水事故闸门及其埋件总体安装程序

工作面移交及施工布置→尾水事故闸门门槽、门库埋件吊装→门槽、门库调整加固验收及二期砼→尾水事故闸门门体在施工平台上立拼、焊接、附件装配(方案1);将尾水事故闸门门叶分节依次吊入门槽进行组拼、焊接,再将门叶整体吊出,在平台上将余下未焊的焊缝焊完,并进行附件装配(方案2)→尾水事故闸门入槽试验→竣工验收。

4.2尾闸室二期门槽埋件安装

(1)准备工作

闸门埋件安装包括底槛、主轨、反轨、门楣。

埋件安装验收完后浇筑二期混凝土。

①埋件安装前,门槽中的模板等杂物必须清除干净。

一二期混凝土的结合面应全部凿毛,二期混凝土的断面尺寸及预埋钢筋的位置应符合图纸的要求。

②安装前对埋件的数量,质量进行清理和检测,合格后对埋件进行分中,打上样冲,做好明显的编号标记。

③埋件安装前应检查各部件在拼接处的安装标记是否属于同一孔的埋件,凡不属于同一孔的埋件,不准许组装到一起,不论这种组装是否合适。

④安装前应对埋件进行检查。

当埋件的变形超出允许偏差时,应采取措施校正后才能安装。

埋件吊装前应清除其表面的泥渍、灰尘和油污等。

⑤埋件安装前,首先进行系统放点,要求放出孔口中心线、门槽中心线以及控制高程点,主、反轨控制点放到底槛、端槛上并打好样冲。

⑥搭设脚手架及安全防护设施。

⑦布置电焊机、起吊设备及作业室。

(2)门槽二期埋件安装工艺流程

门槽及门库锚板与锚栓为一期埋设,埋件为二期埋设。

其施工工艺流程图如下:

审图、编制工艺→埋件清点检查→底槛测量控制点设置→底槛吊装、调整固定、焊接→检查验收→底槛二期混凝土浇筑→主轨、副轨、反轨、门楣及锁定梁埋件测量控制点设置→脚手架搭设→主轨、副轨、反轨、门楣、锁定梁埋件吊装、调整固定→检查验收→二期混凝土浇筑→主轨、副轨、反轨、门楣接头焊接、磨平→门槽清理、防腐、复查测量→脚手架拆除。

(3)埋件的安装方法及工艺要求

①现场堆放埋件时应支平垫稳,吊装时应有防碰撞措施和保护埋件表面涂层的措施。

②埋件安装允许公差与偏差应符合DL/T5018-2004《水电水利工程钢闸门制造安装及验收规范》的规定。

③底槛吊装前按测量控制点在锚板上焊支撑托架,底槛吊装就位后,调整底槛中心里程、高程,并进行初调。

当各控制点安装精度在规范要求范围内时初步加固重新进行精调,达到设计图纸要求后,进行仔细加固,焊接,报监理验收浇注二期混凝土。

④主轨、反轨、门楣吊装就位前需搭设脚手架及安全防护设施。

施工脚手架的搭设应遵循安全可靠又不影响埋件的吊装和调整焊接操作。

⑤主轨、反轨根据底槛、端槛部位的放样进行调整、定位,控制好跨度、垂直度。

门楣的调整以其止水面与主轨的止水面控制在一个平面上进行定位。

各主要尺寸按规范要求进行控制。

⑥安装过程中应保证结构的稳定性和不产生永久性变形。

⑦埋件就位调整完毕,应与一期混凝土中的预留锚栓焊牢。

严禁将加固材料直接焊在主轨、反轨、副轨、门楣等工作面上或水封座板等主要构件上。

⑧埋件组装完毕经检查合格,报监理工程师验收后,进行二期砼浇筑。

⑨埋件施焊前应将坡口及其两侧10mm-20mm范围内的铁锈、熔渣、油垢、水迹等清除干净。

埋件工作面上的连接焊缝焊接完后,必须进行打磨平整。

对接接头的错位应进行缓坡处理,过流面及工作面的焊疤和焊缝余高铲平磨光,凹坑应补焊平并磨光。

⑩埋件所有不锈钢材料的焊接接头,必须使用相应的不锈钢焊条进行焊接,并将不锈钢焊接接头磨至与止水座板表面平齐。

⑾混凝土浇筑过程中应对埋件的工作面进行必要的保护,避免碰伤及污物粘附。

⑿混凝土浇筑拆模后,应对埋件进行复测,同时清除遗留的钢筋头及污染物,并对混凝土超差部分进行处理。

(13)埋件安装完毕后,对所有的工作表面进行清理,门槽范围内影响闸门安全运行的外露物必须清除干净,特别应注意清除水封座板表面的水泥浆,对接部位应进行除锈、涂装处理,并对埋件的最终安装精度进行复测,作好记录呈报监理。

4.3尾水事故闸门安装

4.3.1安装前应具备的条件

(1)闸门安装前台车式启闭机已安装调试完毕,具备起吊条件。

(2)门槽复测合格,记录齐全,门槽内杂物及钢筋头等已清理干净。

(3)尾水事故闸门门叶在制作厂内进行各项检查合格。

4.3.2尾闸室事故闸门安装工艺流程

(1)尾闸室门体组装工艺流程见图4-1。

(2)尾水事故闸门安装程序

闸门安装程序见图4-2。

4.3.3尾水事故闸门焊接、涂装、附件安装

(1)闸门焊接

闸门焊接全过程要悬挂焊接变形监控用的垂线,专职检验员在焊接全过程中记

录变形量,随时通过焊接工程师适当调整焊接顺序和工艺参数。

焊接工艺参数应在焊接工艺评定范围内。

先焊接闸门纵向隔板与主梁腹板之间的角焊缝,再焊接边梁的对接焊缝,然后

焊纵向隔板与面板,与主梁后翼的立角焊缝,再焊接边梁腹板与翼板之间的角焊缝,

再焊接纵向隔板后翼板之间的对接焊缝,最后焊接面板对接焊缝。

每次焊接封底焊(或第一道焊缝)后,都必须停下来,监测变形量,认为符合控制范围时,方可继续进行第二道及填充焊缝的施焊。

(2)门叶焊后的检查

检查门叶焊后的几何尺寸,整扇门叶几何尺寸