硫磺制酸设计说明书.docx

《硫磺制酸设计说明书.docx》由会员分享,可在线阅读,更多相关《硫磺制酸设计说明书.docx(11页珍藏版)》请在冰豆网上搜索。

硫磺制酸设计说明书

1概述

本套余热锅炉适用于80万吨/年硫磺制酸系统。

回收制酸系统热量生产中压过热蒸汽(3.82MPa、450℃),供汽轮发电机组发电。

系统组成

1.1.1火管锅炉,设在焚硫炉出口;

1.1.2高温过热器1B,设在转化器一段出口;

1.1.3省煤器3B,设在转化器三段出口;

1.1.4低温过热器4A、省煤器4A/4C,设在转化器四段出口;

2技术规范

工艺条件

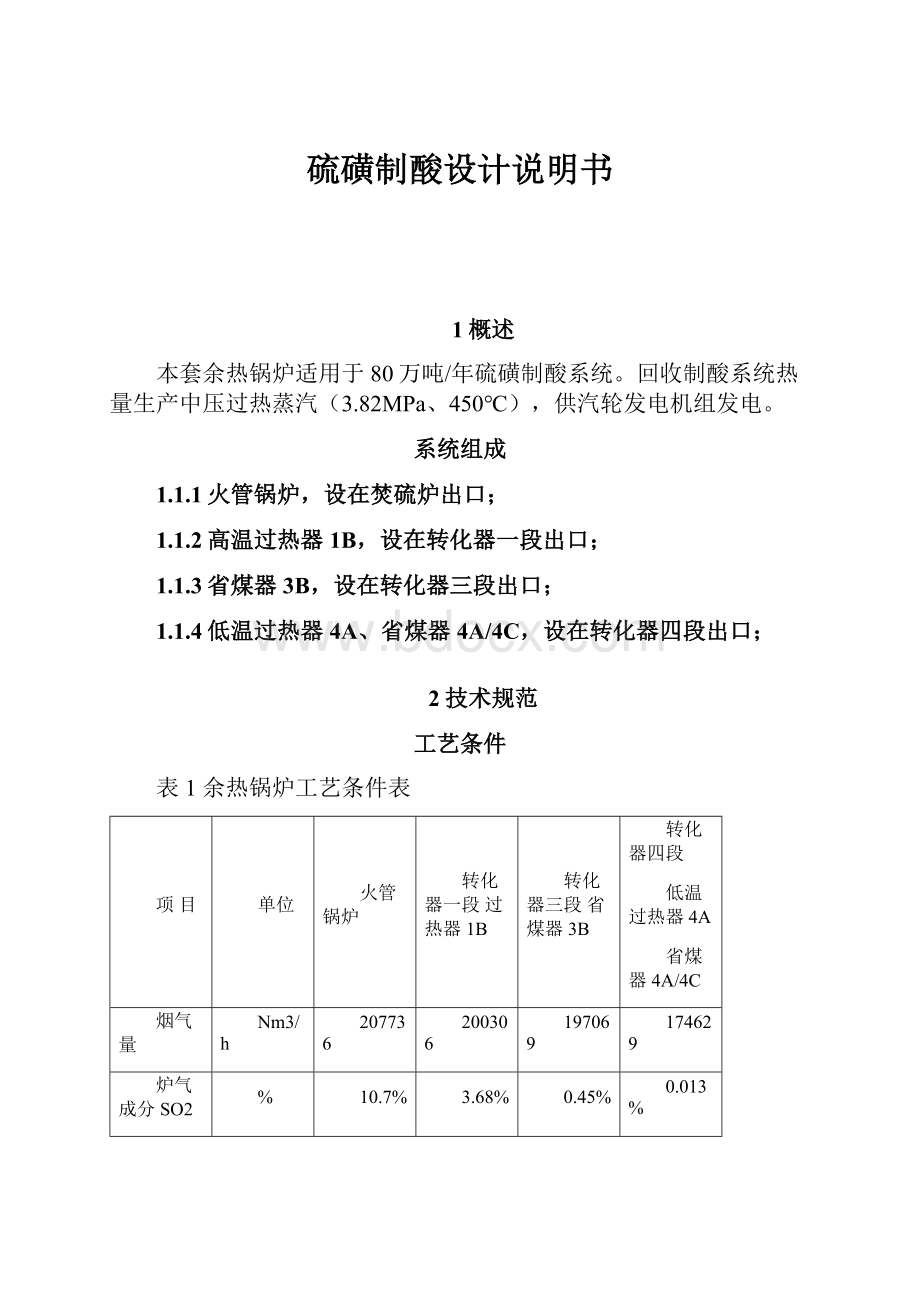

表1余热锅炉工艺条件表

项目

单位

火管锅炉

转化器一段过热器1B

转化器三段省煤器3B

转化器四段

低温过热器4A

省煤器4A/4C

烟气量

Nm3/h

207736

200306

197069

174629

炉气成分SO2

%

10.7%

3.68%

0.45%

0.013%

SO3

%

0.32%

7.75%

11.16%

0.49%

O2

%

9.8%

6.45%

4.92%

5.3%

N2

%

79.18%

82.12%

83.47%

94.19%

进口烟气温度

℃

1056

617

280

430

出口混合前温度

℃

385

445

170

140

出口混合后温度

℃

420

——

——

——

余热锅炉规范

表2余热锅炉规范

循环方式

汽包工作压力

蒸汽温度

过热蒸汽压力

过热蒸汽温度

给水温度

额定蒸发量

自然循环

4.2MPa

255℃(饱和)

3.82MPa

450℃

108℃

123.0t/h

余热锅炉受热面积和全水容积

表3余热锅炉受热面积和全水容积

项目

受热面积

水容积

火管锅炉锅壳

1696m2

74.0(全)/61.6(工作)m3

汽包

-----

高温过热器1B

3330m2

7.0m3

低温过热器4A

2970m2

4.7m3

省煤器4A/4C

6840m2

4.95m3

省煤器3B

5150m2

3.96m3

总受热面积及水容积

~19986m2

~94.6(全)/82.2(工作)m3

3系统说明

烟气流程

来自焚硫炉出口烟道的1056℃左右高温烟气进入火管锅炉的进口烟箱,由进口烟箱分流,通过锅壳的烟管,冷却到385℃,再经焚硫炉的高温烟气混合到420℃进入转化一段;转化一段出口的烟气经高温过热器1B从617℃左右冷却到445℃后进转化器二段;转化三段出口的烟气通过热交换器冷却到280℃,再经省煤器3B冷却到170℃引出;转化四段出口的烟气依次通过低温过热器4A、省煤器4A/4C从430℃冷却到140℃进一吸塔。

汽水流程

脱盐水经除氧器除氧加热后到108℃后经锅炉给水泵分别送入省煤器4A、3B、4C,加热到245℃左右进入锅炉汽包。

汽包产生的饱和蒸汽依次通过低温过热器4A、喷水减温器A、高温过热器1B低温段、喷水减温器B、高温过热器1B高温段,加热到450℃后送出界区。

本系统最终产生3.82MPa(G)、450℃的中压过热蒸汽。

4主要结构说明

火管锅炉

火管锅炉为卧式并联双锅筒自然循环锅炉,露天布置。

由公用汽包、锅壳、进出口烟箱和锅炉范围内管系等部件组成。

烟管固定在锅壳两端的管板上。

烟气由进口烟箱分流,纵向通过烟管,在出口烟箱内汇流引出。

为避免高温烟气直接冲刷锅壳的前管板,在前管板表面浇筑耐高温的耐火保护层,并在每根烟管进口处安装了锆质耐高温保护套管。

进口烟箱上设有人孔,可以在计划停车期间,入内检查保护层及保护套管的完好程度。

出口烟箱底部设有排酸口。

整台锅炉由八个鞍式支座支承,其中两个锅壳下面分别安置两个,前、后烟箱下分别安置两个。

汽包下的锅壳前部支座为固定支座,其余为滑动支座,在支座与土建基础之间垫2层10mm的06Cr19Ni10钢板,使锅炉在运行时均能按设计预定方向自由膨胀。

上升管兼作汽包在锅壳上方的支撑结构,使汽包与锅壳连成一体。

下降管最低点设有排污口,按操作规程定期排污,保证水循环回路畅通。

在汽包内设有旋风分离器和孔板两道汽水分离装置。

此外,汽包上还设有安全阀、水位计、压力表、加药管和连续排污管等接管口。

锅炉主要尺寸:

锅炉外形尺寸(长×宽×高)17660×10400×6700mm

汽包尺寸Φ2080×40

锅壳尺寸Φ2800×50

烟管尺寸Φ60×5

烟气进口直径(砌砖净径)Φ3200mm

烟气出口直径Φ2618mm

受压元件在制造厂内完成最大程度的组装,现场安装工作量大幅度减少,是火管锅炉无可比拟的优越性之一。

本台锅炉除了进出口烟箱和管系外,其他所有受压部件都分别整体出厂。

高温过热器1B

高温过热器1B为全不锈钢制立式矩形箱体结构,露天布置。

高温过热器1B由进出口集箱和带螺旋翅片的蛇形管组成,蛇形管的直段带翅片,弯头部分是光管,直段翅片管位于箱体通道箱内,进出口集箱位于头箱外面,弯头则位于两端的弯头箱内,以方便检修。

来自转化器一段出口的烟气从下方进入,自下而上依次冲刷水平布置的高温过热器1B的管束,然后由上方出口引出去转化器二段。

高温过热器1B分高温段及低温段,根据本厂的制造经验和现场实际使用效果,低温段进出口集箱及蛇形管均采用GB5310/12Cr1MoVG,高温段进出口集箱及蛇形管均采用GB13296/0Cr18Ni10Ti,外壳采用06Cr19Ni10,螺旋片均采用06Cr19Ni10。

外形尺寸(长×宽×高)5845×4960×8250mm

烟气进口尺寸Φ2642×12mm

烟气出口尺寸Φ2642×12mm

高温过热器1B主体分高、低温段两个部分出厂,上接管、下接管及箱体分别整体出厂。

高温过热器1B的高、低温段之间设有喷水减温器,以调节出口蒸汽温度不超过额定值。

高温过热器1B出口的集汽集箱上按规定装有安全阀,压力表,放空管等。

低温过热器4A、省煤器4A/4C

低温过热器4A、省煤器4C、省煤器4A自上而下组成一个整体,露天布置,用来冷却转化器四段过来的烟气。

低温过热器4A由进出口集箱和带螺旋翅片的蛇形管组成,蛇形管的直段带翅片,弯头部分是光管,直段翅片管位于箱体通道箱内,进出口集箱位于头箱外面,弯头则置于两端的弯头箱内,以方便检修。

省煤器4A采用热管翅片管,省煤器4C采用普通翅片管。

省煤器4A/4C为立式矩形箱体结构,由进出口集箱和带螺旋翅片的蛇形管组成,蛇形管的直段带翅片,弯头部分是光管,直段翅片管位于箱体通道箱内,进出口集箱位于弯头箱外面,一侧弯头位于弯头箱内,另一侧弯头则位于膨胀板外,以方便检修。

来自转化器四段出口的烟气由上部进入箱体,横向冲刷受热面后由下部出口引出,进入一吸塔。

低温过热器4A蛇形管基管采用GB5310/20G,进出口集箱采用GB3087/20,螺旋片采用Q235-A,外壳则采用Q345-A。

省煤器4A/4C进出口集箱采用GB5310/20G,翅片管、热管基管采用GB5310/20G,热管外管采用GB5310/20G,螺旋片采用Q235-A,外壳采用Q235-A。

外形尺寸(长×宽×高)6045×6845×12290mm

烟气进口尺寸Φ2642×12mm

烟气出口尺寸Φ2235×10mm

在低温过热器4A与高温过热器1B之间设有喷水减温器,以调节出口蒸汽温度不超过额定值。

低温过热器4A主体整体出厂,省煤器4A/4C主体分上下两段出厂,上接管、下箱体、出口接管分别整体出厂。

省煤器3B

省煤器3B主体分上、下段。

上段为高温段,采用普通翅片管,下段为低温段,采用热管翅片管。

省煤器3B为立式矩形箱体结构,由进出口集箱和带螺旋翅片的蛇形管组成,蛇形管的直段带翅片,弯头部分是光管,直段翅片管位于箱体通道箱内,进出口集箱位于弯头箱外面,一侧弯头位于弯头箱内,另一侧弯头则位于膨胀板外,以方便检修。

来自转化器三段的烟气经热交换器后由上部进入箱体,横向冲刷受热面后由省煤器3B下部出口引出。

省煤器3B进出口集箱采用GB5310/20G,翅片管、热管基管采用GB5310/20G,热管外管采用GB5310/20G,螺旋片采用Q235-A,外壳采用Q235-A。

外形尺寸(长×宽×高)6585×6905×7500mm

烟气进口尺寸Φ2438×10mm

烟气出口尺寸Φ2235×10mm

省煤器3B主体分上下两段出厂,上接管、出口接管、下箱体分别整体出厂。

5安全附件及阀门

锅炉安全附件包括(详见50CG208-3-0阀门、仪表及附件图):

(1)汽包上的二只安全阀,高温过热器出口集汽集箱上一只安全阀;

(2)汽包上两只就地压力表和一个压力变送接口;高温过热器出口集汽集箱上一只压力表和一个压力变送接口;

(3)两只就地水位计其中一只为单色,另一只为双色;

(4)两只水位平衡容器,供汽包液位自控和讯号远传用;

(5)在汽包的最低安全水位和正常水位之间设有紧急放水管,一旦发生满水能及时放水。

锅炉配置设计时,紧急放水阀采用电动或气动阀门,在操作室进行自动或手动操作。

6锅炉控制系统

建议在进行锅炉配置设计时应该设有下列三条控制回路:

两个联锁系统和一些必要的声光报警装置。

过热蒸汽压力控制

过热蒸汽压力通过蒸汽管线上的调节阀进行调节,当送出的主蒸汽压力降低时,调节阀关小;当主蒸汽压力升高时,调节阀开大;但在开停车时要依靠放空阀来控制压力。

表4过热蒸汽压力控制范围表

编号

名称

工作压力

高报警值

高高报警值

备注

1

过热蒸汽压力

3.82MPa

3.93MPa

3.97MPa

严禁超压

过热蒸汽温度控制

过热蒸汽的温度靠安装在高温过热器进口处的喷水调节阀调节,当汽温降低时,调节阀关小;当汽温升高时,调节阀开大;但在开停车时要依靠旁路阀来控制温度。

表5过热蒸汽温度控制范围表

编号

名称

工作温度

高报警值

高高报警值

备注

1

过热蒸汽温度

450℃

455℃

严禁超温

锅炉汽包液位控制

本回路是由汽包液位、过热蒸汽流量、给水流量组成的三冲量调节系统、维持汽包正常水位。

当汽包液位超出正常液位±60mm,锅炉需报警,当汽包液位低于正常液位-60mm,锅炉需低低报警,同时联锁系统启动。

表6锅炉汽包液位控制范围表

编号

名称

正常液位

高报警值

高高报警值

低报警值

低低报警值

1

汽包液位

汽包中心线

+60mm

+75mm

-60mm

-75mm

2

备注

报警

联锁紧急放水

报警

停炉

注:

报警值液位以正常液位为基准。

汽包紧急放水联锁

当汽包发生满水事故,即汽包水位超过正常水位+75mm,通过汽包液位信号,紧急放水阀(配电动或气动时)将会自动打开,反之自动关闭。

锅炉汽包压力控制

当汽包发生超压时,接到远程控制室的压力取样装置需报警,联锁装置需减少锅炉前面焚烧炉燃料的给量,如继续超压,安全阀会起跳。

在汽包上第一台安全阀起跳前,需停止焚烧炉燃料的给量。

表7汽包压力控制范围表

编号

名称

工作压力

高报警值

高高报警值

备注

1

汽包压力

4.2MPa

4.3MPa

4.36MPa

严禁超压

2

备注

报警

停车

声光报警

锅炉应配有以下声光报警装置:

(1)给水压力低;

(2)过热蒸汽压力高(低);

(3)过热蒸汽温度高(低);

(4)汽包水位高(低)。

7公用工程条件

工业冷却水用量

取样冷却器4t/h

电源

汽包液位计4×150W220V50HZ

8锅炉型号编制说明

锅炉型号QF-123.0-3.82/450

型号意义QF-123.0-3.82/450

过热蒸汽温度℃

过热蒸汽压力MPa

锅炉设计蒸发量t/h

废热烟气

9锅炉的水质要求

锅炉给水应经过除盐和除氧处理,并遵循GB12145《火力发电机组及蒸汽动力设备水汽质量》。

10排放和清理要求

本台锅炉有如下排放口和清理口:

(1)汽包上有1个连续排污口;

(2)每只锅壳底部有3个定期排污口;

(3)每根下降管最低点有1个清理口;

(4)出口烟箱底部有1个放酸口,应定期检查,防止酸液积聚腐蚀设备。

11设计和制造标准规范

整套锅炉受压元件的强度计算,按GB/T9222-2008《水管锅炉受压元件强度计算》和GB/T16508-1996《锅壳锅炉受压元件强度计算》标准进行。

整套锅炉的设计、制造和使用管理严格按照如下相关国家法规执行:

《固定式压力容器安全技术监察规程》(国家质监总局2009年版)

《蒸汽锅炉安全技术监察规程》(劳动部1996年版)

GB/T9222-2008《水管锅炉受压元件强度计算》

GB/T16508-1996《锅壳锅炉受压元件强度计算》

JB/T1613-1993《锅炉受压元件焊接技术条件》

JB/T1609-1993《锅炉锅筒制造技术条件》

JB/T1619-2002《锅壳锅炉本体制造技术条件》

ZBG93010-1993《高频电阻焊螺旋翅片管技术条件》

JB/T1620-1993《锅炉钢结构制造技术条件》

JB/T4730-2005《承压设备无损检测》

JB/T1612-1994《锅炉水压试验技术条件》

JB/T1615-1991《锅炉油漆和包装技术条件》

GB50264-1997《工程设备及管道绝热工程设计规范》

DL/T5047-1995《电力建设施工及验收技术规范(锅炉机组篇)》

DL5007-1995《电力建设施工及验收技术规范(火力发电厂焊接篇)》

12检验和试验

锅炉在制造过程中以及出厂发运前进行必要的检验与试验,并形成文件。

检验包括焊接接头的X光探伤、磁粉探伤、着色探伤和超声波探伤,试验包括水压试验、气密性试验及通球试验等,均按有关标准和设计图纸要求由检验部门实施,出具焊接质量报告和水压试验报告等产品制造质量检验数据报告,提供出厂合格证。