青岛海工基地制管车间的优化设计与研究.docx

《青岛海工基地制管车间的优化设计与研究.docx》由会员分享,可在线阅读,更多相关《青岛海工基地制管车间的优化设计与研究.docx(9页珍藏版)》请在冰豆网上搜索。

青岛海工基地制管车间的优化设计与研究

青岛海工基地制管车间的优化设计与应用研究

中国石油集团工程技术研究院(天津300451)胡艳华李春润

中国石油集团海洋工程有限公司海工事业部(青岛266500)王志坚吕忠义关幼耕

【摘要】制管车间的优化设计是制管生产线系统规划中的重要一环,其结果对生产系统运行过程中的物料搬运费用、搬运效率乃至系统的实际产能、生产效率等均有重大影响。

本文针对青岛海工基地制管车间的产能要求,全面考察了制管车间平面布局与生产工艺流程从总体规划到详细设计各个阶段所面临的关键技术问题及要素,并最终确定了优化设计方案,为青岛海工基地制管车间的顺利开工运行提供了技术保障。

一、引言

青岛海工基地制管车间的多条生产线主要用于海洋平台导管、拉筋管、桩管、隔水套管、吊机的立柱和一些支撑管的预制等,具有钢板下料、坡口铣边、卷管、管体纵缝焊接、校圆、管体输送;管端马鞍口切割、8~12米管节组对拼接、内外环缝焊接、检验返修、管体输送;管端马鞍口切割、12~50米管节组对拼接、内外环缝焊接、检验返修等功能。

本文针对制管车间的产能要求,全面考察从总体规划到详细设计各个阶段所面临的关键设计问题及要素,重点解决制管车间场地优化布局、制管生产线各工序的高效衔接、管件输送过程中物流顺畅以及制管生产线高效焊接方法与焊接工艺匹配等关键技术问题,以更好发挥制管生产线的功能和作用,提高制管车间的生产效率和焊接质量,确保制管车间的生产能力达到预期目标,保证导管架和上部组块的建造周期与进度。

二、制管车间平面布局的优化设计

1、制管车间平面布局总体规划依据

首先,针对青岛海工基地制管车间的产能要求(如表1、2所示),提出一种可操作的、集成化的车间布局设计框架,为后续研究打下了基础。

其次,从物流成本的角度研究了海洋结构管件下料切割、卷制成型、焊接、检测等各工序之间的内在联系,提出了考虑产品多工艺路线的单元构建与设备布局的集成思路。

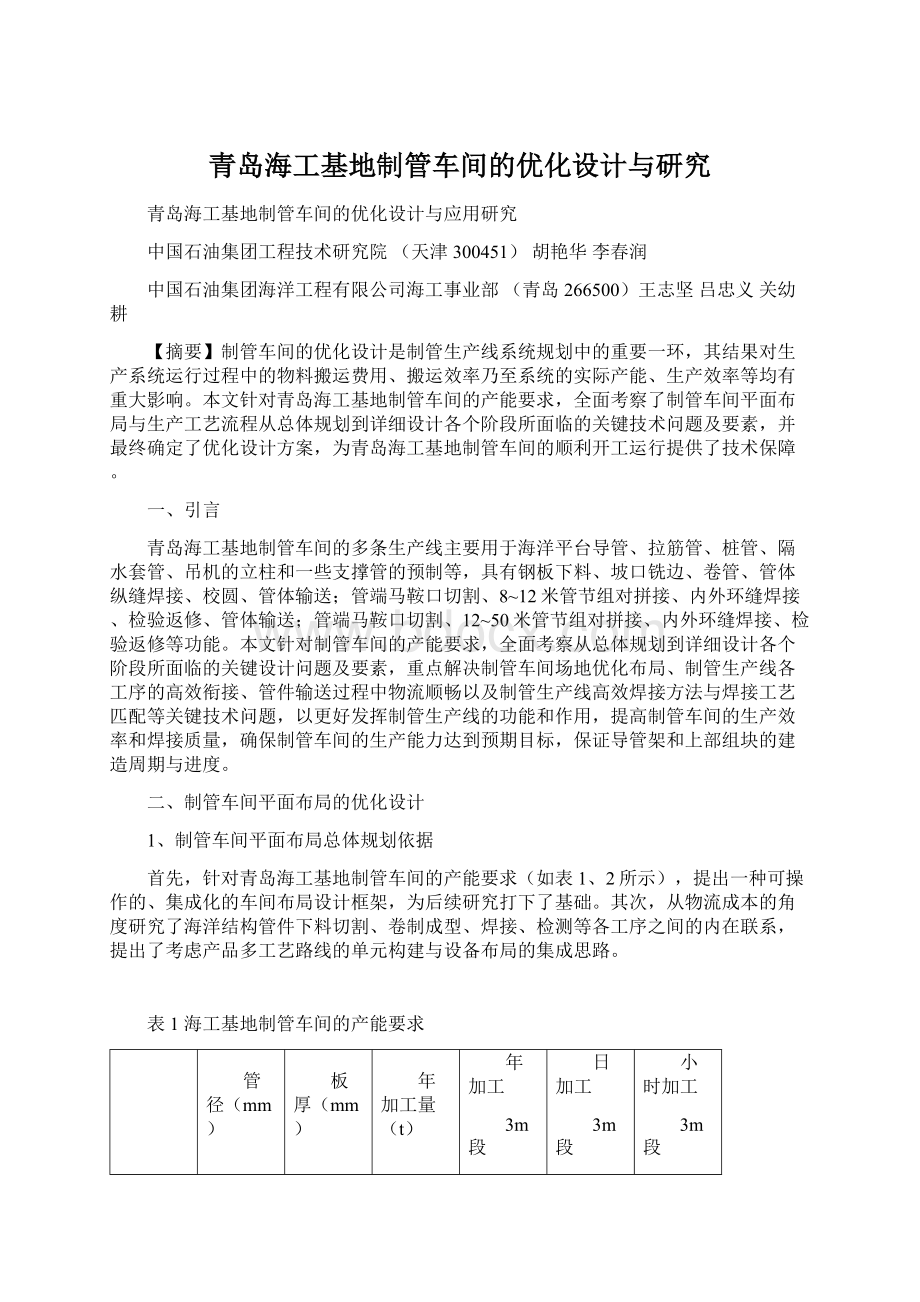

表1海工基地制管车间的产能要求

管径(mm)

板厚(mm)

年加工量(t)

年加工

3m段

日加工

3m段

小时加工

3m段

拉筋管(最大接长36m)

610

13

278.6

489

1.95

0.25

25.4

1303.89

1195

4.76

0.61

762

16

534.39

610

2.43

0.31

25

1154.6

853

3.4

0.44

35

930.66

499

1.99

0.26

914

16

682.41

647

2.58

0.33

19

1562.81

1251

4.98

0.64

610~914

12~38

5362.64

5018

19.99

2.57

小计

11810

10563

42.08

5.42

导管(最大接长50m)

1372

32

536.75

171

0.68

0.09

1524

50

1821.15

337

1.34

0.17

1829

32

1430.11

339

1.35

0.17

2314

32

854.72

160

0.64

0.08

3750

80

2628

123

0.49

0.06

1067~3750

16~80

4924.64

1147

4.57

0.59

小计

12195.37

2278

9.07

1.17

隔水套管(最大接长50m)

610

25

7280

6772

26.98

3.47

914

25

1000

613

2.44

0.31

小计

8280

7385

29.42

3.79

桩管(最大接长50m)

1624

38.1

7493.33

1688

6.72

0.87

2438

62

3746.67

347

1.38

0.18

小计

11240

2034.97

8.11

1.04

合计

43526

22261

88.69

11.42

直径≤914mm(拉筋管和套管)

20270

17947

71.5

10.07

直径≥914mm(导管和桩管)

23335.37

4312

17.17

2.129

拉筋管和导管

24085.37

12839

54.15

6.489

套管和桩管

19520

9420

37.52

5.71

表1中的产能要求为生产线配套齐全后的正常产能,生产线的最大加工能力为上表产能的1.2倍,即5.2万吨。

由此,可以得到以下结论:

(1)无论是从总重量、管段数量还是管件直径、壁厚来看,拉筋管和导管的产能均高于套管和桩管的产能,因此在设备配置的数量和规格方面均应有所区别,拉筋管/导管生产线的设备配置应多于桩管/套管生产线。

(2)按照重量来计算,直径Φ1000mm以下的管件约占总产量的46.5%;直径Φ914mm以上的管件约占总产量的53.5%,重量相当。

(3)按照3米段数量来计算,直径Φ1000mm以下的管件约占总产量的80.5%;直径Φ914mm以上的管件约占总产量的19.5%。

由此说明拉筋管和套管的预制、焊接工作量远远大于导管和桩管。

2、制管车间平面布局总体规划方案

(1)总的实施思路

●考虑到海洋平台管件预制和模块组装特点,对拉筋管和导管、套管和桩管分别进行集中预制生产。

●由于拉筋管的管段数量远远大于导管的管段数量、套管的管段数量远远大于桩管的管段数量,考虑到生产线工作效率、场地合理利用、设备操作方便性以及设备投资的经济性,预定在生产性设备布局中考虑大小管设备的分划,大小管直径的分界点可定为Φ1220mm。

●高效焊接工艺的应用:

生产线中应有效分布高效的双弧双丝埋弧焊焊接机,以提高焊接单机的焊接效率。

不仅可用于外缝焊接,而且可应用于直径≥1000mm筒节的内缝焊接。

●充分的物流设计:

为了提高生产线工作效率,减少行车吊装辅助工作量,在生产线中充分考虑物流化设备及思路,包括纵缝打底、纵缝焊接、环缝组对、环缝打底、内环缝焊接、外环缝焊接、焊缝检验、管子过跨、管子接长、成品输出等工序;除了以上纵向物流之外,还应充分考虑车间的横向物流以及各个工位之间的工件缓冲存放区,使生产线工作更加合理、通畅。

(2)设备载重规格配置

●Φ1220mm以下小管设备

纵缝打底及纵缝焊接工位设备载重:

5吨;

环缝组对、打底、焊接、检验、返修生产线载重:

10~20吨;

管子36米段接长线总载重:

50吨;

各种焊接设备及辅助设备与管径匹配。

●Φ500~Φ4000mm大管设备

纵缝打底及纵缝焊接工位设备载重:

20~30吨;

环缝组对、打底、焊接、检验、返修生产线载重:

60~100吨;

管子接长线总载重:

250~450吨;

各种焊接设备及辅助设备与管径匹配。

3、制管车间平面布局的方案设计

针对青岛海工基地的厂房面积以及制管的规格/数量要求,对生产线进行了详细布局,并形成如下两个设计方案:

方案一:

如图1所示,海工基地整个车间总长度为272.95m,总宽度为45m,整个车间主要划分为5个重点区域,分别为:

纵缝焊前准备区、纵缝打底焊接区、导管/桩管12米段预制区、套管/拉筋管12米段预制区以及管接长焊接区。

纵缝焊前准备区包括管件的下料切割、预弯、卷管等工序,加工后的单节筒体分别送入其它区域进行预制。

考虑到产品的类别以及预制、物流的方便性,导管、桩管采用同一预制生产线,套管、拉筋管采用同一预制生产线,整个生产线采用流水方式,生产过程尽量少用或不用行车辅助。

图1海洋公司青岛基地制管车间平面规划图(方案一)

方案二:

在方案一的基础上,遵循设备通用、互用,且充分考虑设备搬迁的方便性和基础设施的投资总额,经过相关分析、论证,形成了另一制管车间平面规划图(如图2所示)。

图2海洋公司青岛基地制管车间平面规划图(方案二)

4、制管车间平面布局的优化对比与分析

(1)纵缝焊接工位

方案一:

拉筋管、套管、桩管、导管四种管道的纵缝焊接工位不做区分,每台焊接机可完成内纵缝和外纵缝的焊接,如此布局导致设备功能重点不分,焊接机工作效率低,不能形成专业化生产。

方案二:

纵缝焊接区按照管子直径分为三种工作能力的区域,分别为Φ610~Φ1200mm、Φ1000~Φ2500mm、Φ2200-Φ3750mm,焊接机分为内纵缝和外纵缝焊接工位。

Φ610~Φ1200mm区兼顾拉筋管和套管的纵缝手工打底焊接、内纵缝双弧双丝埋弧焊、外纵缝双弧双丝埋弧焊;Φ1000~Φ2500mm为桩管内纵缝双弧双丝埋弧焊、外纵缝双弧双丝埋弧焊;Φ2200-Φ3750mm为导管内纵缝双弧双丝埋弧焊、外纵缝双弧双丝埋弧焊。

各区域可实现功能互补,管径兼容。

(2)筒节校圆区域

方案一:

纵缝焊接后如需要校圆,工件需要吊装到卷板区,如此以来形成工件的倒流,物流不畅。

方案二:

在纵缝焊接区和组对区之间设置了校圆工位,工件纵缝焊接后可直接完成校圆工作,流程顺畅,同时效率高,不会影响卷板区的正常工作。

(3)制管12米段预制的筒节组对区、工件中转区、内环缝焊接区

方案一:

共设置了4个组对内焊工位,分别为拉筋管组对工位1个、套管组对工位1个、桩管、导管组对工位2个,组对内焊后工件对应输送到相应的四条生产线,各生产线之间不能实现工件物流。

筒节组对区和内环缝焊接区在同一工位,先进行单节筒节的组对、点固,然后焊接一条内环缝,随后再组对、再焊接,组对和内焊工作交替进行,这种流程方式工种转换频繁、效率低,不利于形成专业化、规模化生产,分工不明确。

方案二:

组对、内环缝焊接工位分别设置,共为4个组对工位,5条生产线完成12米制管预制(含5个内焊工位)。

组对工位的设置为拉筋管1个、套管1个,可以相互兼容,每个工位均可完成直径为Φ610~Φ1200mm管子的组对;装管组对工位1个,满足管径范围为Φ610~Φ2500mm,可同时兼顾拉筋管和套管;导管组对工位1个,满足管径范围为Φ610~Φ3750mm,可同时兼顾拉筋管、套管以及桩管的组对。

组对工位后为12米管子中转运输区,可将4个组对工位完成的12米管子统筹运输到5条生产线,可以实现工作量的均衡分配,实现生产线有效衔接。

进入后续生产线后进行内环缝焊接、清根、外环缝焊接、探伤,如此工序后即完成了12米管段的预制。

如此,5条预制生产线的加工能力分别为:

满足管径范围为Φ610~Φ1200mm生产线2条;满足管径范围为Φ610~Φ2450mm生产线1条;满足管径范围为Φ610~Φ3750mm生产线2条。

(4)36米接长生产线

方案一:

共2条生产线,适合管径范围分别为:

Φ610~Φ1200mm、Φ1000~Φ3750mm,生产能力不足。

方案二:

共4条生产线,分别满足管径范围为Φ610~Φ1200mm生产线2条;满足管径范围为Φ610~Φ2500mm生产线1条;满足管径范围为Φ610~Φ3750mm生产线1条;通过12米预制段与接长区之间的中转运输区可有效分配接长区各生产线的工作量。

三、制管车间生产线工艺流程的优化设计

1、制管车间生产线工艺流程的设计方案

根据青岛海工基地制管车间的实际情况(厂房面积、生产规模、产能、设备投资)以及公司今后的生产需求与发展趋势,针对上述提出的平面布局设计方案,配套提出了如下两个设计方案:

方案一:

针对制管车间平面规划以及区域功能划分要求(平面布局方案一),制定了详细的工艺流程(如图3所示)。

图3海洋公司青岛基地制管车间生产工艺流程图(方案一)

方案二:

针对制管车间平面规划以及区域功能划分要求(平面布局方案二),制定了详细的工艺流程(如图4所示)。

图4海洋公司青岛基地制管车间生产工艺流程图(方案二)

2、制管车间生产线工