立式储罐焊接方案.docx

《立式储罐焊接方案.docx》由会员分享,可在线阅读,更多相关《立式储罐焊接方案.docx(48页珍藏版)》请在冰豆网上搜索。

立式储罐焊接方案

1.工程概况

1.1工程概述

PX芳烃技改项目是大连福佳·大化石油化工有限公司(“DFDPC”)投资的石油化工项目,我公司负责承建PX、混合二甲苯/石脑油罐区及泵站6台5万立储罐(2450-T001A/B、2450-T002A/B/C/D)本工程主要焊接工作是50000m3拱顶油罐主体及其附件的制造厂预制及施工现场的组装、焊接、无损检测。

焊接质量是油罐制作安装质量的关键,焊接施工是油罐施工的重点和关键。

因此焊接施工及管理必须严格按有关标准、规范及焊接技术方案进行。

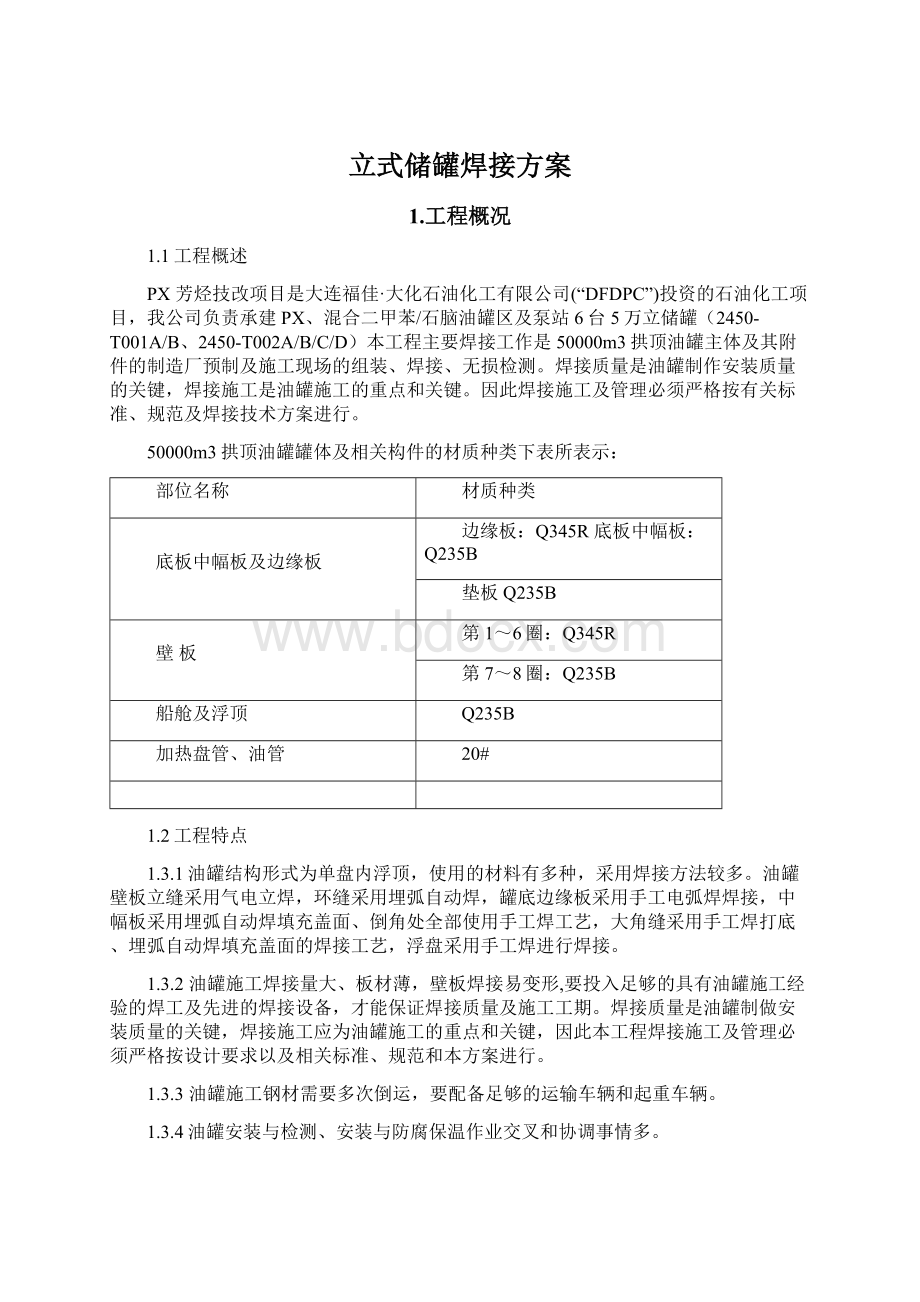

50000m3拱顶油罐罐体及相关构件的材质种类下表所表示:

部位名称

材质种类

底板中幅板及边缘板

边缘板:

Q345R底板中幅板:

Q235B

垫板Q235B

壁板

第1~6圈:

Q345R

第7~8圈:

Q235B

船舱及浮顶

Q235B

加热盘管、油管

20#

1.2工程特点

1.3.1油罐结构形式为单盘内浮顶,使用的材料有多种,采用焊接方法较多。

油罐壁板立缝采用气电立焊,环缝采用埋弧自动焊,罐底边缘板采用手工电弧焊焊接,中幅板采用埋弧自动焊填充盖面、倒角处全部使用手工焊工艺,大角缝采用手工焊打底、埋弧自动焊填充盖面的焊接工艺,浮盘采用手工焊进行焊接。

1.3.2油罐施工焊接量大、板材薄,壁板焊接易变形,要投入足够的具有油罐施工经验的焊工及先进的焊接设备,才能保证焊接质量及施工工期。

焊接质量是油罐制做安装质量的关键,焊接施工应为油罐施工的重点和关键,因此本工程焊接施工及管理必须严格按设计要求以及相关标准、规范和本方案进行。

1.3.3油罐施工钢材需要多次倒运,要配备足够的运输车辆和起重车辆。

1.3.4油罐安装与检测、安装与防腐保温作业交叉和协调事情多。

2.编制依据

2.1《立式圆筒形钢制焊接油罐设计规范》GB50341-2003

2.2《立式圆筒形钢制焊接油罐施工及验收规范》GB50128-2005

2.3《石油化工立式圆筒形钢制储罐施工工艺标准》SH/T3530-2001

2.4《现场设备、工业管道焊接工程施工及验收规范》(GB50236-98)

2.5《工业金属管道工程施工及验收规范》(GB50235-97)

2.6《钢制压力容器焊接工艺评定》JB4708-2000

2.7《钢制压力容器焊接规程》JB/T4709-2000

2.8《钢制压力容器焊接试板力学性能检验》JB4744-2000

2.9《承压设备无损检测》JB4730.1~6-2005

2.10《锅炉压力容器压力管道焊工考试与管理规则》国质检锅(2002)109号

2.11安徽桑铌科技股份有限公司焊接工艺评定

2.12PX芳烃技改项目是大连福佳·大化石油化工有限公司芳烃联合装置技术改造项目,我公司负责承建PX、混合二甲苯/石脑油罐区及泵站工程施工蓝图

3.焊接施工程序

4.焊接工艺评定

4.150000m3油罐焊接施工前,应按照国家现行的JB4708-2000的标准和GB50128-2005附录A的规定进行工艺评定。

4.26×50000m3油罐制安工程焊接所采用的焊接工艺,均以合格的焊接工艺评定为依据。

公司储备的自动气电立焊、环缝埋弧自动焊、水平焊埋弧自动焊、角焊埋弧自动焊、焊条电弧焊等焊接工艺评定已能覆盖50000m3拱顶油罐焊接施工的需要。

工程开工前,焊接工程师根据焊接工艺评定报告和设计要求编写焊接工艺规程(WPS),所有的焊接工作均严格按照批准的焊接工艺规程执行。

5.焊工管理

5.1所有参加50000m3油罐制安工程的焊工必须经过严格的审核和正规的岗前培训,在业主、监理、工程质量监督站联合监考下,按照《现场设备、工艺管线焊接工程施工及验收规范》和《锅炉压力容器压力管道焊工考试与管理规则》的有关规定进行考试,考试合格后取得工程质量监督站统一编制的焊工号,方可上岗作业。

严格禁止焊工作业编号上岗焊接操作。

焊接工作进行前,焊接技术员要对所有焊工进行焊接技术交底,让焊工知晓焊接工艺方案,熟练掌握所焊部位的材质种类和所采用的工艺方法,如坡口形式、焊材选用、焊接电压电流调节、焊接速度控制等,让焊工了解焊接应力与焊接缺陷的危害与预防措施。

6.焊前准备

6.1焊接方法和设备

6.1.1焊接方法

油罐的焊接采用自动焊和手工电弧焊相结合的焊接方法。

具体方法如下:

a)壁板立缝采用自动气电立焊,其中第一圈壁板纵缝下端150~200mm;

b)壁板环缝采用埋弧自动焊;

c)罐底板搭接焊缝采用埋弧自动焊,浮盘浮舱、底板和顶板采用手工焊条电弧焊;

d)底圈壁板与罐底边缘板的大角缝采用手工焊条电弧打底,双枪埋弧自动焊盖面的方法进行施焊;

e)定位焊、返修焊、船舱内等难焊接部位均采用手工电弧焊。

6.1.2焊接设备

a)自动气电立焊机

b)横缝埋弧自动焊机

c)双抢角缝埋弧自动焊机

d)平焊埋弧自动焊机

e)焊条电弧焊机

所有焊接设备进入现场后要再次进行维护、检修和试机,检查设备是否完好,确保焊接设备能正常使用。

6.2焊材选用及管理

6.2.1焊材选用

焊丝、焊剂及焊条由油罐建设单位根据母材和焊接接头的化学成分、力学性能等要求,经焊接工艺评定确定相应焊接位置和焊接工艺所配套使用的焊接材料。

本工程使用的焊接材料如下:

母材类型

焊材类型

焊条电弧焊

CO2气体保护焊

埋弧焊

备注

Q345R

J507

GL-YJEG50A

CHW-S3/CHF101

Q345R+Q235B

J427

/

CHW-S3/CHF101

Q235B

J427

GL-YJEG50A

H08A/HJ431/ER50-6

Q235B

J427

CHW-50C6

/

20#

H08Mn2SiA

J427

50000m3油罐九圈壁板的厚度分别为30、25、22、18、14、10、10、10mm,单台50000m3油罐需要的焊接材料如下:

序号

焊材型号

规格

数量(Kg)

用途

备注

1

J507

Φ3.2

700

Q345R打底、焊接及补焊

焊条

2

J507

Φ4.0

2500

焊条

3

CHW-S3

Φ2.4

300

大角缝焊接

埋弧焊丝

4

CHW-S3

Φ3.2

2500

第1-5圈环缝焊接

埋弧焊丝

5

CHF101

38000

横焊、大角缝焊接

埋弧焊剂

6

CHW-S3

Φ3.2

300

第6圈环缝

埋弧焊丝

7

CHF01

400

第7圈环缝

埋弧焊剂

8

H08A

Φ4.0

1100

中幅板焊接

埋弧焊丝

9

HJ431

2300

中幅板焊接

埋弧焊剂

10

GL-YJEG50A

Φ1.6

1200

1~6圈纵缝焊接

气电焊丝

11

GL-YJEG50A

Φ1.6

250

Q235-B焊接

气电焊丝

12

CHW-S3

Φ2.4

1500

中幅板焊接

埋弧焊丝

13

CHF101

1200

中幅板焊接

埋弧焊剂

14

J427

Φ3.2

1800

20#、Q235B钢

焊接浮船及补焊

焊条

15

J422

Φ4.0

6000

16

J422

Φ4.0

6000

17

J507

Φ3.2

200

Q345R焊接及补焊

焊条

18

J507

Φ4.0

300

19

CHW-50C6

Φ1.6

1000

抗风圈

焊丝

20

GL-YJEG50A

Φ1.6

700

加强圈

焊丝

6.2.2焊材管理

6.2.2.1焊接材料应符合焊接工艺的规定。

6.2.2.2焊接材料(焊条、焊丝和焊剂)应符合相应的标准,并应具有质量合格证明书。

焊条质量合格证明书应包括熔敷金属的化学成分和机械性能;低氢型焊条还应包括熔敷金属的扩散氢含量,合金钢的焊条应采用低氢型,其熔敷金属的扩散氢含量不应超过3mL/100g。

。

当无质量合格证明书或对质量合格证明书有疑问时,应对焊接材料进行复验。

6.2.2.3现场设专用焊材存放室,设去湿机和温湿度记录仪,并由专人负责管理,确保存放室温度为5~35℃,湿度不超过60%,焊材管理员应每天上午、下午记录焊材存放室的温度、湿度情况。

6.2.2.4焊材进入存放室时,必须有材料责任工程师确认的焊接材料证明书。

存放在室内的焊材,必须按种类、型号、规格严格区分,并做好明显的标记,严禁乱堆乱放。

焊条的堆放要离地、离墙300mm以上,以保证通风良好。

6.2.2.5对于受潮、药皮变色、脱落、焊芯有锈蚀的焊条及表面锈蚀严重的焊丝不准使用。

6.2.3焊材的烘烤和发放

6.2.3.1焊接材料在使用前,应该按产品说明书或标准规范的规定进行烘烤,未进行烘烤的焊接材料不得使用。

常用焊接材料烘干和使用参数

种类

烘干温度(℃)

恒温时间(h)

允许使用时间(h)

重复烘干次数

低氢型焊条

350~400

1~2

4

≤2

熔炼型焊剂

烧结型焊剂

150~300

200~400

1~2

4

/

6.2.3.2为避免焊条药皮因温度陡降或剧升而开裂,烘箱的升温与降温应缓慢,不允许往正处于高温的烘箱内放入或取出焊条,应待焊条烘烤符合要求并降至保温温度后方可取出使用。

6.2.3.3各施工班组根据焊接任务提前16小时向焊材库提交焊材领用卡,保管员应根据焊材领用卡进行烘烤和发放,并做好焊接材料的烘烤、发放记录。

6.2.3.4焊工应持焊条筒来领取焊条,每次领取焊条数量不超过3Kg,随用随领,剩余退回。

6.2.3.5从烘干箱内取出的焊条应在四小时内用完,剩余焊条需重新烘烤。

重复烘烤次数不能超过两次。

6.2.4对焊接材料烘烤人员的要求

6.2.4.1焊接材料烘烤员应能区分不同型号、规格的焊接材料,熟悉各种焊接材料烘烤温度和恒温时间,熟练操作焊接材料烘烤设备。

6.2.4.2每次烘烤焊接材料前,应在开包后认真检查焊接材料的型号是否正确,有无质量问题,确认无误后,方可放入烘箱中进行烘烤。

6.2.4.3负责焊接材料的领取、烘烤、发放和回收,并做好焊接材料的领取、烘烤、发放、回收记录。

7.焊接现场管理

7.1现场环境要求(离待焊件1米处测量)

·大气相对湿度:

<85%;

·风速:

焊条电弧焊时<8m/s,气体保护焊时<2m/s;

·天气:

无雾、雨、雪。

·焊接环境温度:

普通碳素钢焊接时温度>-10℃,低合金钢焊接时温度>0℃。

当现场环境不能满足以上要求时,应采取搭设防风、防雨棚,加热提高环境温度、降低空气相对湿度等措施后方可进行焊接施工。

7.2现场焊接施工采取工序报检制,坚持组对不合格的焊道不准焊接,外观质量未经检查或检查不合格者的焊道不得检测,确保焊接施工一次成功。

7.3现场加强质量巡检,遇以下情况严禁焊接:

·焊工编号或持证项目不符合要求;

·焊材未经烘干;

·母材、焊材的材质、牌号不清楚;

·焊接环境不符合要求。

8.坡口加工

8.1钢板焊接接头坡口加工宜采用气割或机械切割,气割加工后应磨除坡口表面的熔渣、氧化皮和硬化层,坡口表面不得有夹渣、分层、裂纹等缺陷。

8.2坡口形式和尺寸应根据图样要求或焊接工艺评定确定,具体形式和尺寸如下:

8.2.1罐底边缘板对接坡口形式及尺寸

8.2.2罐底中幅板搭接形式及尺寸

8.2.3罐底边缘板与中幅板搭接形式及尺寸

8.2.4罐底中幅板搭接倒角位置的形式及尺寸

8.2.6壁板立焊对接坡