完整word版PCB来料检验标准.docx

《完整word版PCB来料检验标准.docx》由会员分享,可在线阅读,更多相关《完整word版PCB来料检验标准.docx(18页珍藏版)》请在冰豆网上搜索。

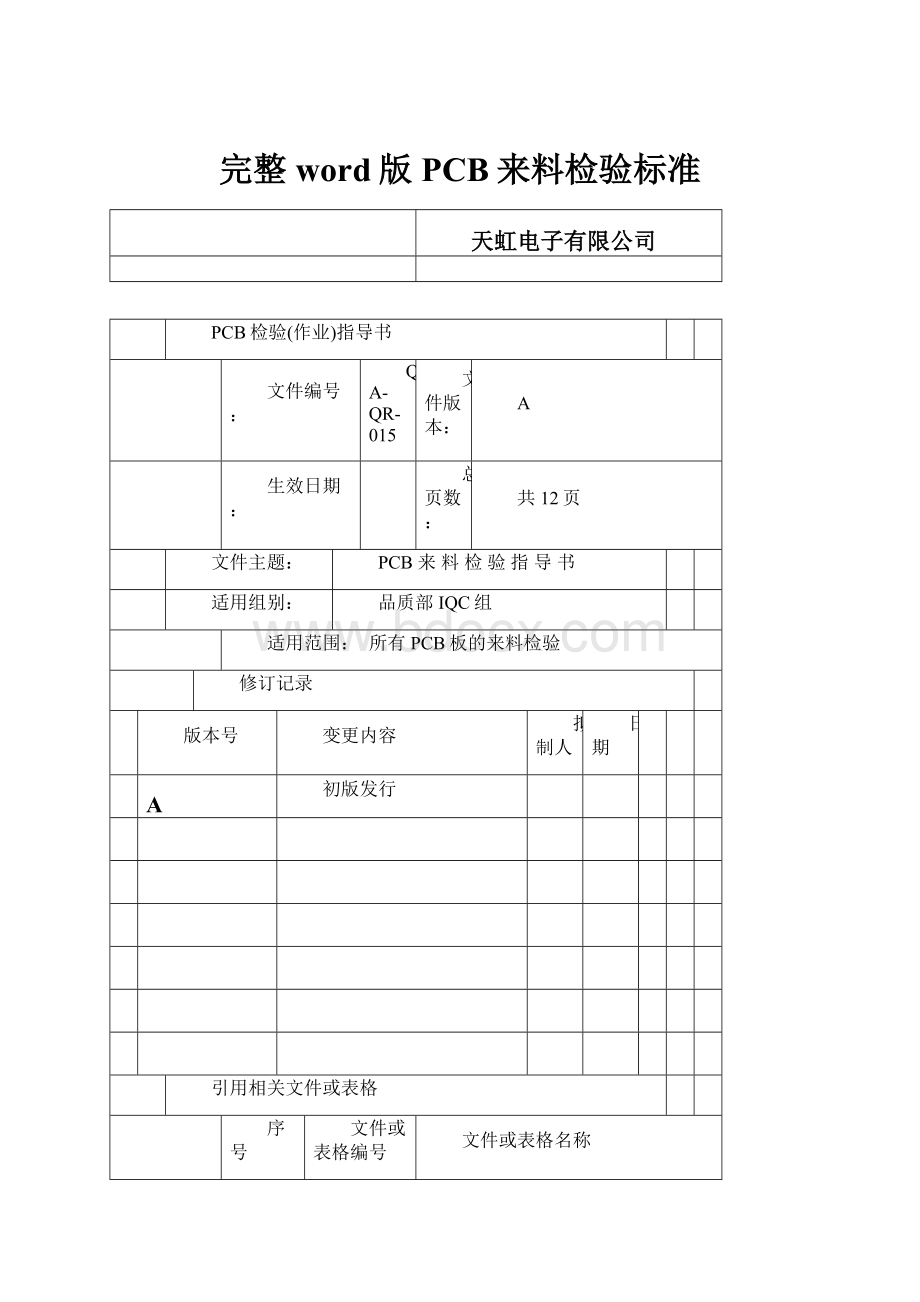

完整word版PCB来料检验标准

天虹电子有限公司

PCB检验(作业)指导书

文件编号:

QA-QR-015

文件版本:

A

生效日期:

总页数:

共12页

文件主题:

PCB来料检验指导书

适用组别:

品质部IQC组

适用范围:

所有PCB板的来料检验

修订记录

版本号

变更内容

拟制人

日期

A

初版发行

引用相关文件或表格

序号

文件或表格编号

文件或表格名称

1

QR-QA-003

《来料接收检验报告》

2

QR-QA-028

《数据测量记录表》

3

QR-QA-002

《进料检验不合格报告》

拟制/日期:

审核/日期:

批准/日期:

发现问题,请及时上报

表格编号:

QR-DCC-028-C保存期限:

文件有效时长期保存,作废后原稿保存一年.

1.目的

指导IQC对PCB的来料检验。

2.适用范围

所有PCB板的来料检验。

3.参考文件

3.1《抽样计划作业准则》WI-QA-0020

3.2《来料检验工作指示》WI-QA-0140

3.3《不合格品控制程序》COP-012

3.4《PCB尺寸规范》RD-STA-004

4.定义

无

5.职责

IQC:

负责对物料的检验。

6.程序

6.1抽样方案:

AQL:

MA:

0.65;MI:

1.5;

6.2检验工具:

投影仪、千分尺、游标卡尺、3M标准测试胶纸、10倍放大镜;

6.3检验项目

6.3.1核对来料是否与BOM、送检单、合格供应商名册相符合;

6.3.2根据来料数量和IQC来料检验记录(数据库)决定抽样数量和加严方式;

6.3.3外观检验

项目

检验项目

检验规格说明

等级缺陷

标记

供应商商标或标记

无标记

MI

PCBUL标记

UL证书编号

防火等级

PCB板材型号

无标记

MI

D/C生产周期ROHS标记

无标记

MI

基板

纤维显露

纤维显露

MA

基板分离

基板内部各层分离或基板与铜箔间分离

MA

板面斑点

基板表面存在点状或十字状之白色斑点分布均匀不影响外观

MA

板面不洁

板面不洁或有外来污物、手印、油脂(可擦除)

MI

项目

检验项目

检验规格说明

等级缺陷

基板

板边粗糙

板面粗糙、加工不良造成板边粉屑毛边等

MA

翘板

水平放置时PCB板翘超出对角线长度之5/1000或1mm(两者取较小值)不可接收

MA

PCB缺角

PCB板缺角、破损未超出1mm2

MI

线

路

导

体

断路、短路

目视有断路或短路

MA

线路缺口

线路缺口大于线宽的1/3

MA

线路露铜

线路露铜

MA

零件面沾锡

零件面沾锡且在零件组装后可被零件盖住

MI

导体氧化

导体氧化,使部份导体或线路区域变色变暗30cm目视不明显

MI

线路针孔

线路突出,地中海(针孔)部份超过线宽的1/3

MA

补线

目视可见补线不允许

MA

线路变形

线路变宽、变窄超出原线径30%

MA

BGA焊盘不良

BGA焊盘内有露铜或补线

MA

线路沾锡露铜

焊锡面相邻两线路不得沾锡或露铜(过波峰焊后会沾锡短路)

MA

孔洞锡垫

破孔

孔破裂超过孔壁面积10%或超过三个

MA

孔漏钻

漏钻孔

MA

孔偏

定位孔偏离中心0.06mm

MA

插件孔或Via孔偏离中心,但未破孔

MI

塞孔

零件孔内残留锡渣,孔塞被绿油、白漆等存留覆盖或阻塞

MA

氧化

孔洞、焊垫或锡垫氧化、变黑

MA

变形

孔垫变形,但不影响零件组立

MI

积锡

焊垫积锡,呈半球状或焊垫留残铜

MA

文字

文字印偏

文字符号印刷偏移,印在PAD上,位置印锡或漏印字体符号、图形移位易产生误判

MA

文字不清

所有文字、符号、图形必须清晰可辨认,不得有粗细不均,双重影或断线情形(不可辨认)

MA

文字错误

文字颜色错误,清洗后脱落

MA

项目

检验项目

检验规格说明

等级缺陷

绿油

干膜

绿油起泡

绿油在非线路区出气泡且点数不超过2处面积不大于2mm2

MI

绿油不均匀

印刷不良造成表面皱纹或表面白雾而影响外观

MA

皱纹如在零件面不被零件覆盖或在焊锡面,其长度不超过30mm,每面最多三条

MI

绿油分布有明显的不均匀现象

MA

补油

绿油修补应均匀平坦并与板面同色,单点面积不超过3×3mm2且每面补油最多只能有3个,但如果补油点位于元件(非BGA和显存)下且在装配后被完全遮盖可不记入数量,线路上补油长度不可超过5mm.

MI

绿油刮伤

PCB内层或外层轻微刮伤,长度不超过20mm,每面最多2条以不露铜为原则

MI

绿油脱落

绿油脱落

MA

绿油起泡

导通孔绿油塞孔不良、起泡,且点数超过3点

MA

绿油溢出

绿油侵犯到焊盘或金手指上

MA

绿油盖偏

绿油盖偏导致线路露铜,尤其是BGA焊盘和上锡面必须注意

MA

绿油局部变色面积超过2×2mm2,30cm目视明显

MA

金手指

金手指

金手指有感划伤,无感划伤超过5根金手指

MA

金手指因联体用刀片削开而损伤,长度不超过金手指长的1/5,宽度不超过单根金手指宽的1/5且不在重要区域

MI

金手指缺口超过单根金手指宽的1/5

MI

金手指联体

相邻两金手指短路相连

MA

金手指脱金

镀金层脱落露铜

MA

金手指氧化

金手指氧化、表面发灰

MA

金手指沾锡

金手指沾锡长度小于0.3mm

MI

金手指沾锡

金手指沾锡长度超过0.3mm

MA

金手指沾锡位置在接触前端的4/5

MA

腐蚀不良

金手指间存有余铜,超过金手指间隙1/2

MA

项目

检验项目

检验规格说明

等级缺陷

金手指短缺

金手指长度小于6mm

MA

金手指翘皮

金手指因碰撞受损导致与板材分离或翘起

MA

金手指

金手指凹点

金手指有凹点、针孔,点数大于3点(不含3点)大于0.15mm

MA

金手指凹点

金手指有凹点、针孔,点数大于3点(不超过3点)小于0.15mm且不在重要区域

MI

金手指

镀金修复

金手指镀金修复不超过3条,颜色差异在30cm目视不明显

MI

Mark点

光点不可覆盖防焊绿漆或文字油墨

MA

光点破损缺口之面积不可超过总面积的50%

MA

光点周围之圆形空白区域,不可存在蚀刻残铜防焊绿漆及文字油墨

MA

光点表面无论是喷锡或镍铜面,均不可有生锈影响对位之状况发生

MA

备注

金手指的重要区域定义:

1.PCI、PCI-E型金手指中间2.AGP型金手指、金手手卡金手

3/5为重要区域指中间3/5为重要区域。

6.3.4尺寸测量

用卡尺、千分尺、目镜、投影仪等工具检验PCB板的主要尺寸是否符合要求,每批量来料最少检验5PCS,加严时按10PCS/批,AC=0、RE=1,数据记录于〈数据测量记录表〉。

图号

位置

检验项目(重点)

规格要求(供参考)

备注

图1

①

倒角高度

PCI:

1.6~2.0

AGP:

0.80~1.20

PCIE:

1.05~1.55

图1

②

倒角角度

PCI:

70°+3/-5°

AGP:

70°±2°

PCIE:

70°±5°

图1

③

金手指区厚度

PCI:

1.50~1.75(共4个值)

AGP:

1.44~1.75(共4个值)

PCIE:

1.44-1.70(共4个值)

图3,图5,图7中标

图1

④

倒角底边宽度

PCI:

0.00~0.38

AGP:

0.5~0.9

PCIE:

0~1.137

图2

④

V-CUT保留厚度

0.60±0.10

BF开头的Modem卡除外

图2

⑤

V-CUT角度

30°±5°(不作测量)

PCI/AGP/PCIE无金手指板

图4

③

金手指宽度

1.02±0.05

PCI

图4

④

相邻两金手指之中心距

1.27±0.05

PCI

图3

⑤⑥

(前、后)开槽宽度

1.854±0.05(共2个值)

PCI

图3

⑦⑧

⑨⑩

前、后开槽到相邻金手指之中心距(正反两面)

1.91±0.127(共8个值)

PCI

图3

后开槽中心到缺口边

63.71±0.127

PCI

图3

前后开槽之中心距

48.27±0.127

PCI

图6

⑤

(宽)金手指宽度

1.09±0.05

AGP

图6

⑥

相邻两金手指之中心距

1.00±0.05

AGP

图5

⑤

(前、中)开槽宽度

1.88±0.05(共2个值)

AGP

图5

⑦⑧

⑨⑩

前、中开槽到相邻金手指之中心距(正反两面)

2.50±0.127(共8个值)

AGP

图5

(后)开槽宽度

3.40±0.05

AGP

图5

后开槽边到相邻金手指中心距(正反两面)

1.50±0.127(共2个值)

AGP

图8

⑤

(宽)金手指宽度

0.7±0.05

PCI-E

图8

⑥

相邻两金手指之中心距

1.00±0.05

PCI-E

图7

③

开槽宽度(前)

3.65±0.13

PCI-E

图7

⑤

开槽宽度(中)

1.90±0.05

PCI-E

图7

⑦

中后开槽中心距

73.53±0.127

PCI-E

图7

⑩

前槽边到相邻金手指的中心距(正反两面)

0.65±0.13(共2个值)

PCI-E

图7

④⑥

中槽到相邻金手指的中心距(正反两面)

1.50±0.127(共4个值)

PCI-E

图7

⑨

开槽宽度(后)

2.75±0.13

PCI-E

图7

⑧

后开槽中心到距卡勾距

14.07±0.127

PCI-E

*1、未注单位为:

mm;

*2、规格要求与《PCB尺寸规范》或《承认书》有冲突时,标准值以《承认书》为准,误差值以《PCB尺寸规范》为准。

附图:

图1

图2

图3

图5

图8

6.3.5胶纸测试

①抽样数量:

每批抽样5PCS。

②适用于首样时检验

③方法:

以3m标准胶带横贴于阻焊膜和金手指上,压紧,停留约10秒,然后垂直拉起,胶带上不应有阻焊和丝印碎片和金手指金成份。

6.4打叉板出货要求:

①3片打叉板不接收。

②打叉板出货每月不多于两次。

③不同D/C的打叉板必须分开真空包装,不同类型的打叉板不允许包装在同一箱内。

④单类型的打叉板每次不少于一个最小包装数。

6.5IQC检验员按照检验项目逐项检查,并将检验结果记录在送检单和IQC数据库。

6.6以上检验来料为合格时,贴合格标签;若发现不合格品并超出AQL允收标准,立即开出《进料检验不合格报告》,将其隔离贴上HOLD标签,提交于MRB会议评审,按《MRB(物料评审)程序》执行。

7.派生表格

无

8.应用表格

8.1《来料接收检验报告》QR-QA-003

8.2《进料检验不合格报告》QR-QA-002

8.3《数据测量记录表》QR-QA-037