平台印刷机主传动机构设计.docx

《平台印刷机主传动机构设计.docx》由会员分享,可在线阅读,更多相关《平台印刷机主传动机构设计.docx(17页珍藏版)》请在冰豆网上搜索。

平台印刷机主传动机构设计

09平台印刷机主传动机构设计

一、设计圈目

设计平台印刷机主传动机构。

平台印刷机的工作原理是复印原理,即将铅版上凸出的痕迹借助于油墨压印到纸张上。

平台印刷机一般由输纸、着墨(即将油墨均匀涂抹在嵌于版台上的铅版上)、压印、收纸等四部分组成。

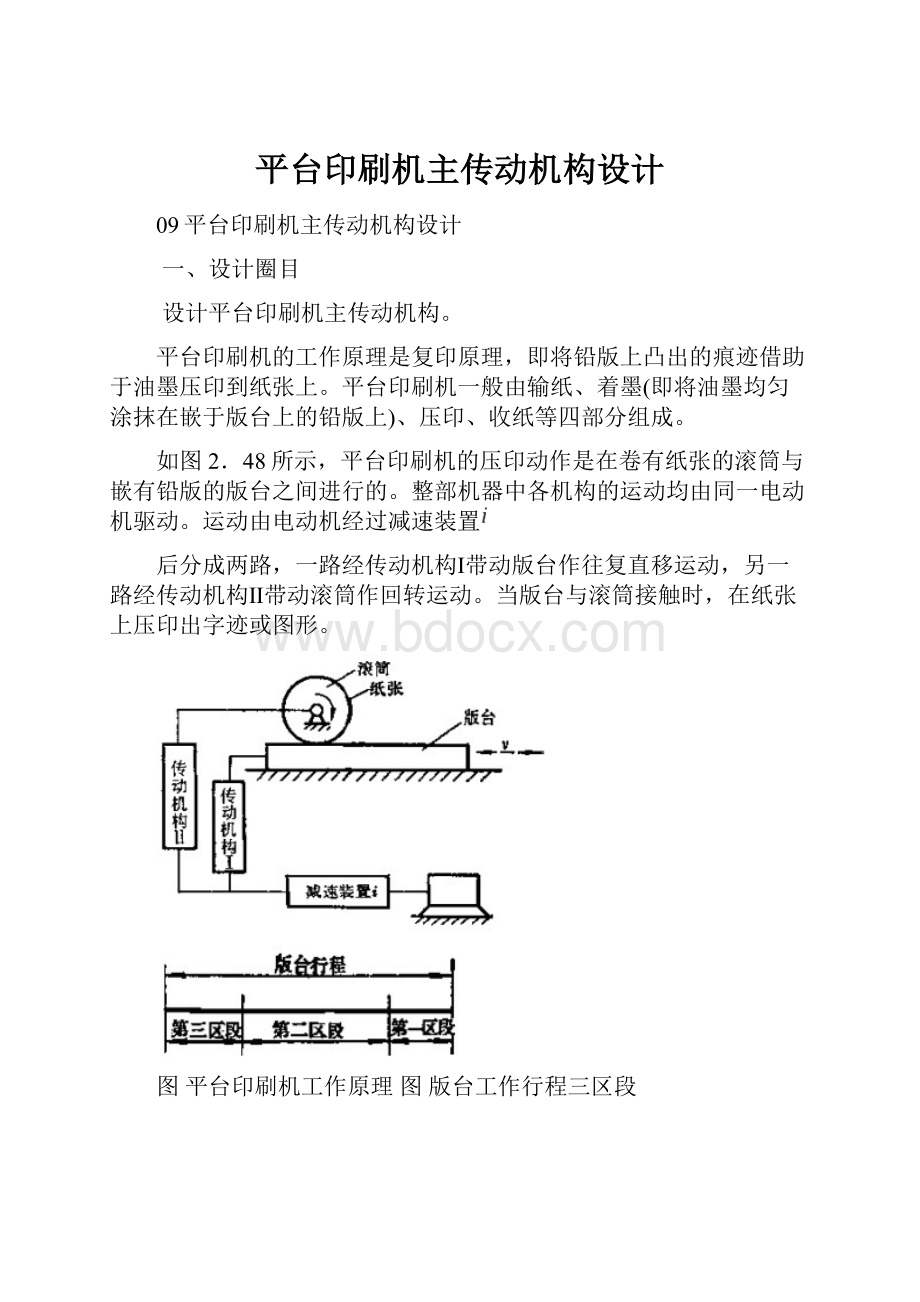

如图2.48所示,平台印刷机的压印动作是在卷有纸张的滚筒与嵌有铅版的版台之间进行的。

整部机器中各机构的运动均由同一电动机驱动。

运动由电动机经过减速装置

后分成两路,一路经传动机构Ⅰ带动版台作往复直移运动,另一路经传动机构Ⅱ带动滚筒作回转运动。

当版台与滚筒接触时,在纸张上压印出字迹或图形。

图平台印刷机工作原理图版台工作行程三区段

版台工作行程中有三个区段(如图2.49所示)。

在第一区段中,送纸、着墨机构(未画出)相继完成输纸、着墨作业;在第二区段,滚筒和版台完成压印动作;在第三区段中,收纸机构进行收纸作业。

本题目所要设计的主传动机构就是指版台的传动机构Ⅰ及滚筒的传动机构Ⅱ。

二、原始数据及设计要求

(1)要求构思合适的机构方案实现平台印刷机的主运动:

版台作往复直移运动,滚筒作连续

或间歇转动;

(2)为了保证印刷质量,要求在压印过程中,滚筒与版台之间无相对滑动,即在压印区段,滚筒表面点的线速度与版台移动速度相等;

(3)为保证整个印刷幅面上的印痕浓淡一致,要求版台在压印区内的速度变化限制在一定的范围内(应尽可能小);

(4)不同类型的平台印刷机所要求实现的生产率(即每小时印刷张数)、版台往复运动的行程长度及其它设计参数见下表:

项目类型

低速型

高速型

印刷生产率(张/小时)

1920~2000

4000~4500

版台行程长度(mm)

730

795

压印区段长度(mm)

440

415

滚筒直径(mm)

232

350

电机参数

功率(KW)

转速(r/min)

940

1450

(5)要求机构传动性能良好,结构紧凑,制造方便。

三、设计方案及讨论

根据前述设计要求,版台应作往复移动,行程较大,且尽可能使工作行程中有一段匀速运动(压印区段),并有急回特性;滚筒作间歇(滚停式)或连续(有匀速段)转动,这些运动要求不一定都能得到满足,但一定要保证版台和滚筒在压印段内保持纯滚动关系,即滚筒表面点的线进度和版台速度相同,这可在运动链中加入运动补偿机构,使两者达到良好的配合。

由此出发构思方案。

1.版台传动机构方案

(1)六杆机构图2.50所示六杆机构的结构比较简单,加工制造比较容易;作往复移动的构件5(即版台)的速度是变比的,有急回特性,有扩大行程的作用;但由于构件数较多,故机构刚性差,不宜用于高速;此外,此机构的分析计算比较复杂。

图六杆机构图曲柄滑块机构与齿轮齿条机构组合

(2)曲柄滑块机构与齿轮齿条机构的组合图2.51所示机构由偏置曲柄滑块机构与齿轮

齿条机构串联组合而成。

其中下齿条为固定齿条,上齿条与版台固连在一起。

此组合机构最重要的特点是版台行程比铰链中心点C的行程大一倍。

此外,由于齿轮中心C(相当于滑块的铰链中心)的轨迹对于点A偏置,所以上齿条的往复运动有急回待性。

(3)双曲柄机构、曲柄滑块机构与齿轮齿条机构的串联组合图2.52所示组合机构的下齿条也是可移动的齿条,故可由下齿条输入另一运动,以得到所需的合成运动;当不考虑下齿条的移动时,上齿条(即版台)运动的行程也是转动副中心点C的行程的两倍。

这里用两个连杆机构串联主要是考虑到用曲柄滑块机构满足版台的行程要求,而用双曲柄机构满足版台在压印区中近似匀速的要求和回程时的急回特性要求。

图双曲柄机构和差动齿条组合机构图齿轮齿条机构

(4)齿轮可作轴向移动的齿轮齿条机构图所示齿轮齿条机构的上、下齿条均为可移动的齿条,且都与版台固接在一起。

当采用凸轮机构(图中未示出)拨动齿轮沿其轴向滑动动时,可使齿轮时而和上齿条啮合,时而和下齿条啮合,从而实现版台的往复移动;若齿轮作匀速转动,则版台作匀速往复移动。

这将有利于提高印刷质量,使整个印刷幅面的印痕浓淡一致。

但由于齿轮的拨动机构较复杂,故只在印刷幅面较大(如2×2m2),对印痕浓淡均匀性要求较高时采用。

2.滚筒传动机构方案

(1)齿轮齿条机构(转停式滚筒的传动机构)图2.54所示的滚筒是由版台上的齿条带动滚筒上的齿轮转动的,因而可保证滚筒表面点的线速度和版台速度在压印区段完全相等的要求。

图滚筒的齿轮齿条机构图滚筒的定位装置

此种机构的特点是结构简单,易于保证速度同步的要求。

但当版台空回时,滚筒应停止转动,因而应设置滚筒与版台运动的脱离装置(如滚筒与齿轮间装单向离合器等单向运动装置)及滚筒的定位装置(如图2.55)。

由于滚筒时转时停,惯性力矩较大,不宜用于高速。

(2)齿轮机构图2.56所示的滚筒是由电动机通过带传动及齿轮减速后,由齿轮机构直接

带动的,因而其运动速度是常量。

当与其配合的版台由非匀速机构(如前述版台传动机构方案

(1)、

(2)、(3))带动时,很难满足速度同步的要求,因而此种机构方案一般只和版台传动机构方案(4)(图2.53)配合使用。

图滚筒的齿轮传动机构图滚筒的双曲柄传动机构

(3)双曲柄机构图2.57所示为双曲柄机构与齿轮机构串联组成的滚筒传动机构。

此传动机构为非匀速运动机构,但当设计合适时,可使滚筒在压印区段的转速变化平缓,这样既可保证印刷质量,又可减小滚筒直径。

因为这种机构的滚筒作连续转动,所以其动态性能比转停式滚筒好。

3.版台传动机构与滚筒传动机构方案的配合

根据上述各机构方案特点可将版台传动机构与滚筒传动机构方案按下述方式配备形成四种主传动机构方案。

主传动机构方案序号

Ⅰ

Ⅱ

Ⅲ

Ⅳ

滚筒传动机构方案序号

1

1

2

3

版台传动机构方案序号

1

2

4

3

值得指出的是:

1)印刷机主传动机构方案Ⅰ、Ⅱ中应加设滚筒与版台的运动脱离机构及滚筒定位机构;2)在按主传动机构方案Ⅳ设计时,为了保证该筒表面点的线速度与版台往复运动速度在压印区段完全一致,一般应加设运动补偿机构,如图2.58所示凸轮补偿机构。

图版台运动补偿机构

其余方案可由设计者构思。

四、设计步骤

1.设计和选择方案

平台印刷机主传动方案的设计与选择,可根据原始数据和设计要求,并充分考虑各种方案的

特点进行。

此外还应考虑以下几个方面的问题:

(1)要求的生产率;

(2)印刷纸张幅面大小(幅面大,版台运动的匀速要求较高);

(3)机构的结构实现的可能性;

(4)传力特性。

2.确定设计路线

以平台印刷机主传动机构设计方案Ⅳ为例,来说明设计路线。

首先根据生产率及压印区的速度变化较小的要求,设计滚筒的双曲柄机构;然后根据版台的往复运动行程并考虑有急回特性的要求,设计实现版台运动的曲柄滑块机构;再根据滚筒表面点的线速度与版台运动速度在压印区尽可能接近的原则,设计串接在曲柄滑块机构前的双曲柄机构;最后,对已设计出的机构进行运动分析并根据压印区接近匀速的要求,确定该区间位置,再求出在该区间内运动时滚筒表面上的点转过的弧长及版台上与之相接触的一点的位移之间的差值,从而可得出凸轮机构从动件(图2.58的下齿条)的位移曲线并据此设计出该凸轮轮廓曲线。

由于此方案比较复杂,建议只要学生设计版台的传动机构(即包括版台传动机构中的双曲柄机构、曲柄滑块机构、用于运动补偿的凸轮机构)。

3.设计曲柄滑块机构

根据版台往复运动的行程,求得滑块铰链点的行程;选定连杆长L与曲柄长R之比λ=L/R

(一般可在~4之间选取)、偏距e与曲柄长R之比δ=e/R(一般在~之间);据此,可求出R、L、e。

4.设计版台的双曲柄机构

根据已知的滚筒速度曲线(由教师给出或给出滚筒双曲柄机构尺寸,由学生作运动分析得到),初定压印区段后,即可着手设计版台的双曲柄机构。

(1)首先根据压印区段的滚筒表面点线速度与版台移动速度相等的要求(或纯滚动的要

求),确定版台的双曲柄机构中两连架杆若干对应位置关系(用插值法或图解法以取3~4对位置为宜;用优化方法则以取6~10个对应位置为宜);

(2)用图解法、插值法或函数平方逼近法或其它优化方法设计出该机构

5.用于运动补偿的凸轮机构设计

(1)在假设版台传动机构系统未安装运动补偿的凸轮机构,且下齿条固定不动的情况下,对主传动系统进行运动分析,求出版台及滚筒表面点的位移曲线及速度曲线;

(2)根据上述曲线,调整压印区。

压印区的始点一般应为同速点(即版台运动速度与滚筒表面点的速度相同的位置);压印区段的速度变化相对较小且两条速度曲线相当按近;

(3)将压印区分成

段,得到

个分点,并依次求出滚筒表面点转过的弧长与版台位移之间的各个差值

,画出以曲柄(或凸轮)转角为横坐标的

曲线即为凸轮机构从动件在压印区的位移曲线;

(4)确定凸轮机构从动件位移曲线中的过渡曲线段,并求出凸轮的理论轮廓;

(5)检验压力角和最小曲率半径,确定滚子直径,求出凸轮实际廓线。

6.整理设计说明书

五、建议完成工作量

建议对版台主传动机构用计算机进行辅助设计;凸轮轮廓可用图解以亦可用解析法求出。

此外,应完成3号图纸两张(主传动机构系统运动简图一张,凸轮位移曲线及凸轮廓线图一张)和说明书一份。

完成上述任务需2周。

一、工作原理

平台印刷机的工作原理是复印原理,即将铅板上凸出的痕迹借助于油墨压印到纸张上。

平台印刷机一般由输纸、着墨(即将油墨均匀涂抹在嵌于版台上的铅板上)、压印、收纸等四部分组成。

如图6-9所示,平台印刷机的压印动作是在卷有纸张的卷筒与嵌有铅板的版台之间进行的。

整部机器中各机构的运动均由同一电动机驱动。

运动由电动机经过减速装置i后分成两路,一路经传动机构Ⅰ带动版台作往复直移运动,另一路经传动机构Ⅱ带动滚筒作回转运动。

当版台与滚筒接触时,在纸张上压印出字迹或图形。

版台工作行程中有三个区段。

在第一区段中,送纸、着墨机构相继完成输纸、着墨作业;在第二区段中,滚筒和版台完成压印动作;在第三区段中,收纸机构进行收纸作业。

二、机器的运动方案分析及选择

(一)设计基本要求

(1)要求构思合适的机构方案实现平台印刷机的主运动:

版台作往复直移运动,滚筒作连续间歇转动

(2)为了保证印刷质量,要求在压印过程中,滚筒与版台之间无相对滑动,即在压印区段,滚筒表面点的线速度与版台移动速度相等。

(3)为保证整个幅面上的印痕浓淡一致,要求版台在压印区内的速度变化限制在一定的范围内(应尽可能小);

(4)平台印刷机分为低速型和高速型两种类型,两种类型任选一种进行设计。

低速型所要求实现的成产率1920~2000张/小时、版台往复运动的行程长度为730mm,压印区段长度为440mm,滚筒直径为232mm,电动机功率为,转速为940r/min。

高速型所要求实现的成产率4000~4500张/小时、版台往复运动的行程长度为795mm,压印区段长度为415mm,滚筒直径为350mm,电动机功率为,转速为1450r/min。

(5)要求机构传动性能良好,结构紧凑,制造方便。

(二)主传动运动方案分析及选择

根据前述设计要求,我们选用低速型,版台应作往复移动,行程较大,且尽可能使工作行程中有一段匀速运动(压印区段),并有急回特性;滚筒作间歇(滚停式)或连续(有匀速段)转动。

这些运动要求不一定都能得到满足。

但一定要保证版台和滚筒在压印段内保持纯滚动关系,即滚筒表面点的线速度和版台速度相等,这可在运动链中加入运动补偿机构,使两者运动达到良好的配合。

由此出发构思方案。

1、版台传动机构方案

方案一:

六杆机构。

图3-9所示六杆机构的结构比较简单,加工制造比较容易;作住复移动的构件5(即版台)的速度是变化的,有急回特性。

有扩大行程的作用;但由于构件数较多,故机构刚性差,不宜用于高速;此外,此机构的分析计算比较复杂。

图3-9图3-10

方案二:

曲柄滑块机构与齿轮齿条机构的组合。

图3-10所示机构由偏置曲柄滑块机构与齿轮齿条机构串联组合而成。

其中下齿条为固定齿条,上齿条与版台固连在一起。

此组合机构最重要的特点是版台行程比铰链中心点

的行程大一些。

此外,由于齿轮中心

(相当于滑块的铰链中心)的轨迹对于点

偏置。

所以上齿条的往复运动有急回运动。

方案三:

双曲柄机构、曲柄滑块机构与齿轮齿条机构的串联组合图3-11所示组合机构的下齿条也是可移动的齿条。

故可由下齿条输入另一运动,以得到所需的合成运动;当不考虑下齿条的移动时,上齿条(即版台)运动的行程也是转动副中心点

的行程的2倍。

这里用两个连杆机构串联主要是考虑到用曲柄滑块机构满足版台的行程要求,而用双曲柄机构满足版台在压印区中近似匀速的要求和回程时的急回特性要求。

图3-11图3-12

方案四:

齿轮可作轴向移动的齿轮齿条机构。

图3-12所示齿轮齿条机构的上、下齿条均为可移动的齿条.且都与版台固接在一起。

当采用凸轮机构(图中未示出)拨动齿轮沿其轴向滑动时,可使齿轮时而和上齿条啮合.时而和下齿条啮合,从而实现版台的往复移动。

若齿轮作匀速转动,则版台作匀速往复移动。

这将有利于提高印刷质量,使整个印刷幅面的印痕浓淡一致。

但由于齿轮的拨动机构较复杂,故只在印刷幅面较大(如

),对印痕浓淡均匀性要求较高时采用。

2、滚筒传动机构方案

图3-13图3-14

方案一:

齿轮齿条机构(转停式滚筒的传动机构)。

图3-13所示的滚筒是由版台上的齿条带动滚筒上的齿轮转动的,因而可保证滚筒表面点的线速度和版台速度在压印区段完全等的要求.

此种机构的特点是结构简单,易于保证速度同步的要求。

但当版台空回时,滚筒应停止转动,因而应设置滚筒与版台运动的脱离装置(如滚筒与齿轮间装单向离合器等单向运动装置)及滚筒的定位装置(如图3-14)。

由于滚筒时转时停,惯性力矩校大,不宜用于高速。

方案二:

齿轮机构。

图3-15所示的滚筒是由电动机通过带传动及齿轮减速后,由齿轮机构直接带动的。

因而其运动速度是常量。

当与其配合的版台由非匀速机构(如前述版台传动机构方案1、2、3带动时,很难满足速度同步的要求,因而此种机构方案一般只和版台传动机构方案4(图3-12)配合使用。

图3-15图3-16

方案三:

双曲柄机构。

图3-16所示为双曲柄机构与齿轮机构串联组成的滚筒传动机构。

此传动机构为非匀速运动机构,但当设计合适时,可使滚筒在压印区段的转速变化平缓,这样既可保证印刷质量,又可减小滚筒直径。

因为这种机构的滚筒作连续转动,所以其动态性能比转停式性能简好。

值得指出的是:

(1)印刷机主传动机构方案Ⅰ、Ⅱ中应加设滚筒与版台的运动脱离机构及滚筒定位机构;

(2)在按主传动机构方案IV设计时,为了保证滚筒表面点的线速度与版台往复运动速度在压印区段完全一致,一般应加设运动补偿机构。

如图3-17所示凸轮补偿机构。

其它设计方案可由学生自行构思。

图3-17

(三)方案比较及组合

我们设计的是低速型,各版台传动机构和滚筒传动机构的优缺点在阐述方案时已详细说明,这不再重复,综合比较我们选用版台传动机构选方案二,滚筒传动机构选方案一的组合。

五、机器运动简图

六、运动循环图

曲柄:

从0º—187º是版台前进,187º—360º版台返回

滚筒:

323º—37º回落,37º—150º压印,150º—224º抬起,224°-323°抬起后停止

八、总结与感想

五天的机械原理课程设计最终还是完成了,在这期间感受颇深,感触最深的就是“书到用时方恨少”,在这当中也学到了很多知识。

首先,增加了不少的专业知识,更重要的是这次课程设计让我更加学会如何将学的理论知识应用于实践,平时上课时间紧,所学内容很多是用于考试,在这次课程设计过程中有很多知识学过,但一用到实践就感觉到很不熟悉,于是就不断查课本,上网查资料。

熟悉专业知识的同时,也学会了运用。

其次,作为组长的我更加学会了如何去安排时间,安排工作。

更加学会了如何去协调,团结合作,增强了自己的团队精神。

最后,大大提升了自己解决问题的能力,从接手这个课程设计题目,到分析,提出自己的方案都不是那么容易的,而且在实行过程中还会不断出现新问题,遇到问题,可以找老师,找同学,上网查资料,我觉得大家一起讨论更是一种好方法。

九、参考文献

[1]西北工业大学孙桓等主编的《机械原理》高等教育出版社2006年第七版

[2]上海机械专科学校马永林主编的《机械原理》高等教育出版社2008年3月第三版

[3]高职高专系列教材编委会委员隋明阳主编的《机械设计基础》2002年第一版

[4]西安航空职业技术学院郭红星和张超主编的《机械设计基础》2006年第一版