盐酸沙拉沙星注射液.docx

《盐酸沙拉沙星注射液.docx》由会员分享,可在线阅读,更多相关《盐酸沙拉沙星注射液.docx(13页珍藏版)》请在冰豆网上搜索。

盐酸沙拉沙星注射液

制药有限公司

盐酸沙拉沙星注射液

生产工艺规程

颁发单位:

GMP办公室

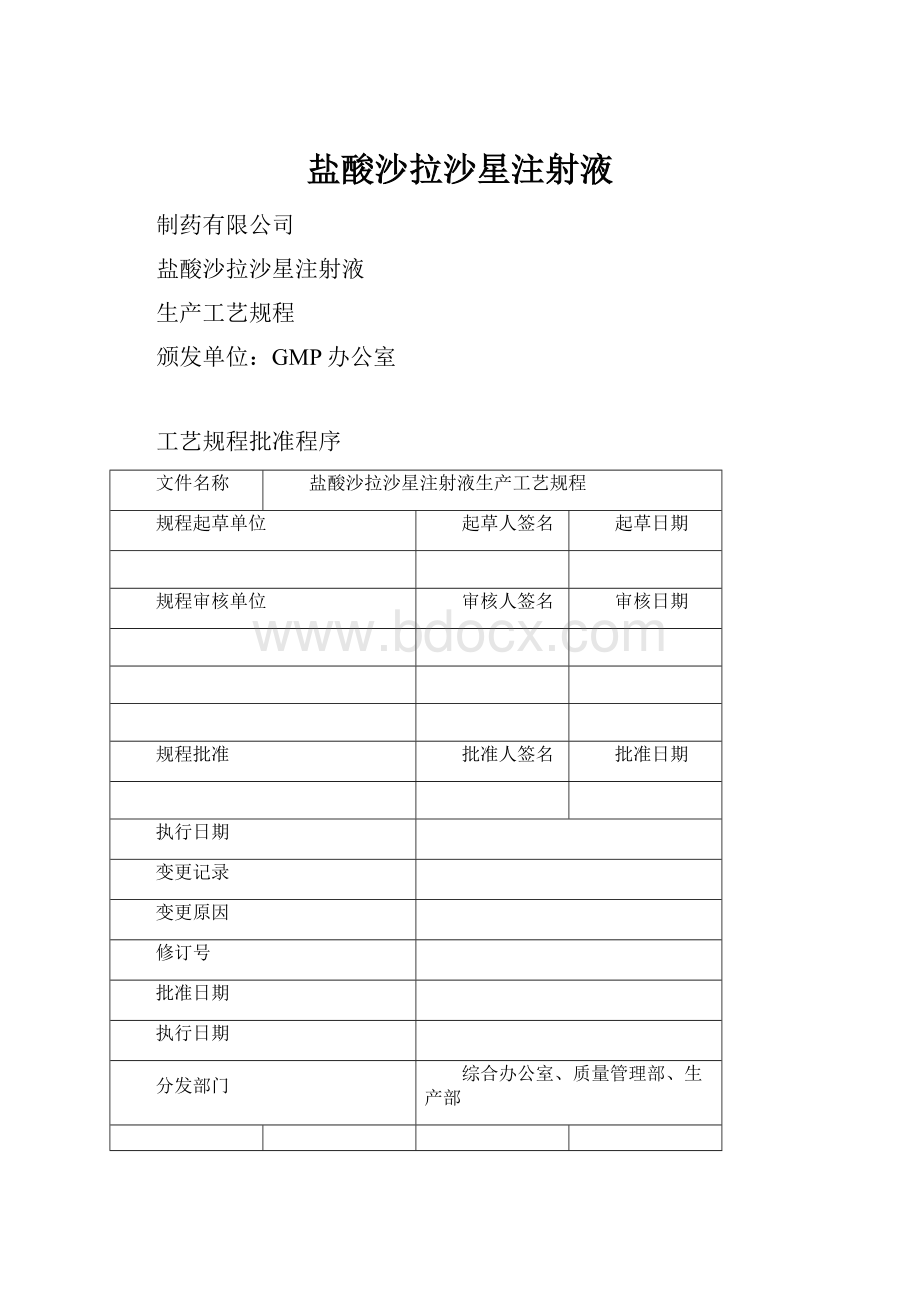

工艺规程批准程序

文件名称

盐酸沙拉沙星注射液生产工艺规程

规程起草单位

起草人签名

起草日期

规程审核单位

审核人签名

审核日期

规程批准

批准人签名

批准日期

执行日期

变更记录

变更原因

修订号

批准日期

执行日期

分发部门

综合办公室、质量管理部、生产部

1.剂型、规格……………………………………………………………………3

2.生产工艺流程…………………………………………………………………3

3.操作过程及工艺条件…………………………………………………………4

4.质量控制要点…………………………………………………………………6

5.设备一览表、主要设备生产能力……………………………………………7

6.工艺过程中的SOP……………………………………………………………7

7.中间产品的控制………………………………………………………………8

8.验证工作要点……………………………………………………………………8

9.工艺卫生和环境卫生……………………………………………………………9

10.劳动组织及岗位定员……………………………………………………………9

一、制剂类型:

最终灭菌大容量注射液,100ml规格,西林瓶包装。

二、流程图:

盐酸沙拉沙星注射剂工艺流程图

对整个生产区清场

注:

加粗部分为主要控制点

三、操作过程及工艺条件

1生产前的检查与确认

1.1是否还留有前批生产的产品或物料,是否已清洁并取得“清场合格证”。

1.2检查确认生产现场的机器设备和器具是否已清洁并准备完毕挂上“合格”标示。

1.3所使用原辅料是否准备齐全。

是否有质量检验报告单,合格品才能使用。

1.4检查工艺用水是否新鲜制备,贮存不得超过24小时。

1.5检查确认与生产品种相适应的批生产指令、配套文件及有关记录是否已准备齐全。

1.6检查确认生产场所的温度是否在规定范围内(18-26℃,相对湿度在30%-65%)。

2洗瓶、塞、铝盖

2.1理瓶:

根据“批生产指令”准备所需的清洁盘、领取必须的西林瓶。

在理瓶室将西林瓶的合格品摆满瓶盘。

2.2清洗:

把西林瓶放在不锈钢传送链条上,开动洗瓶机,定时检查安瓿的清洁度:

目检1000ml注射用水无可见异物,抽50支,毛、块≤2%。

洗瓶岗位按清场SOP进行清场,并填写生产记录。

2.3理塞、铝盖:

根据《生产指令》准备所需的丁基胶塞和铝盖,分别、依次放入多功能胶塞漂洗机。

2.4清洗:

将丁基胶塞放入多功能漂洗机后,加入纯化水,开动机器进行清洗,清洗后捞出、沥干。

排除纯化水后再加入注射用水清洗,捞出、沥干。

将铝盖放入多功能漂洗机后,加入纯化水,开动机器清洗,清洗后捞出、沥干。

排除纯化水后再加入注射用水清洗,捞出、沥干。

清洗过后,按岗位清场操作规程进行清场,填写清场合格证,并填写生产记录。

2.5洗好的瓶放入灭菌烘箱160℃2小时烘干灭菌。

塞、铝盖分别放入滚筒灭菌烘箱125℃4小时烘干灭菌,灭菌后的瓶、塞、铝盖分别放入冷瓶室。

进行清场,填写清场合格证,填写生产记录。

3称量、配料

原辅料除去外包装、经净化处理后,经缓冲区进入称量室。

对称量室内的案称、天平、量筒等计量器具进行校零。

称量人核对原辅料品名、规格、批号、合格证等确认无误后记录、签名。

称量必须复核,复核人对品名、数量确认无误后记录、签名。

配好的批量原辅料装入洁净密闭容器中,附上标志,注明品名、规格、批号、数量、称量人、日期。

4配制、过滤

4.1浓配:

浓配在300升浓配罐中进行,根据盐酸沙拉沙星处方要求,加入活性炭混合、沉淀处理30分钟,经4um(F2300G-30)钛过滤器粗滤。

4.2稀配:

粗滤药液经输液管道打入1000升稀配罐中稀配,定容至650L,混合均匀,由取样口取样进行中间体含量、PH检查。

根据检验报告单,对药液进行调配,合格后算出理论支数,签发装量通知单。

4.3精滤:

过滤系统由三级膜过滤器组成,三级滤膜分别是1um、0.45um、0.22um。

初滤100ml进行澄明度检查,不合格时返回配液罐重新过滤。

滤膜使用时先用注射用水漂洗或压滤至无异物脱落,并在使用前后做起泡点试验。

精滤过程中,如发现过滤压力突然下降或过滤速度突然加快,应重新测试滤膜的完好性。

4.4配液岗位自配制至灭菌24小时内完成。

每批配液完成做好清场并填写生产记录。

5灌封:

5.1过滤药液经输液管道输送至灌封系统,取西林瓶,剔出碎口及不合格的西林瓶,将合格的西林瓶放到灌装、加塞、轧盖机上灌封。

5.2启动电源开关,调整针头与装量。

充入惰性气体的品种在操作过程中注意气体压力变化,保证充填足够的惰性气体。

5.3灌封工作一般在4小时内完成。

灌封过程中及时将灌装后的西林瓶装满洁净不锈钢盘,每20盘放入标签并标明:

品名、批号、规格、灌封机号及顺序、操作者。

灌封完毕填写半成品交接单及请验单,检查药液的澄明度、装量、色泽、封口质量。

按清场的SOP及时清场。

6灭菌检漏:

6.1灭菌:

100ml西林瓶一般采用流通蒸汽115℃30分钟;不同品种、规格产品的灭菌条件不同,验证后的灭菌程序如温度、时间、柜内放置数量和排列层次,不得随意更改。

6.2检漏:

灭菌到时间后,关闭进气阀,打开排气阀,压力表指针下降至“0”为止,可打开抽真空阀,真空度抽到700mmHg时,打开检漏液阀门,液面达到灭菌室最上层时,停止抽真空,停留3—5分钟,再打开检漏液贮罐抽真空阀,将检漏液抽回,关闭灭菌柜上的检漏液阀门,打开喷淋水阀门喷淋直到降至50℃左右,即可打开柜门,用搬运车将已灭菌好的物品取出。

7灯检:

7.1操作人员严格按《灯检岗位操作规程》操作,剔出检漏变色、有杂质的西林瓶。

灯检过程中遇到药液内有黑点或带色异物等难以分辩时,将手移至贴有白纸板一侧重复以上操作步骤观察,将有黑点、带色异物的西林瓶剔出,放入“不合格品”盛装容器内。

7.2将检查合格的西林瓶整齐排放于方盘内,排满一盘后放入责任号,码放于指定地点,并在货位明显处做状态标示。

7.3每批产品灯检结束后,灯检操作人员应关闭照明灯并填写记录。

灯检不合格产品及时分类记录,标明产品名称、规格、批号、代号,置于盛器内交专人处理。

合格产品填写半成品交接单及请验单,检测规定项目。

按清场的SOP及时清场。

8贴签包装:

8.1准备工作:

按“批包装指令”填写领料单,向仓库领取所需包装材料。

检查校对半成品的名称、规格、批号及数量是否与领用的包装材料、标签、说明书一致。

8.2贴签:

将标签贴于瓶身中间位置,不能靠上、靠下贴歪。

将贴上标签的安瓿交包装岗位人员进行包装。

8.3装箱:

支箱后,将规定数量的药品整齐码放于箱中,装满一箱后,

放入说明书、合格证,封箱,贴箱签。

8.4整批产品包装结束后,通知QA检查员取样,然后按入库规程办理入库。

8.5清场清洁及质量复核:

8.5.1将剩余的包装材料,清点数量,退回仓库。

将有缺陷及已打印批号、有效期的包装材料,清点数量,登记台帐集中销毁。

8.5.2将残损废药清点支数,记录并销毁。

8.5.3工作间按药品包装室清洁规程进行清洁。

8.5.4清场清洁完毕,填写清场清洁记录,并请QA检查员检查,确认合格后,在批生产记录上签字,并发放“清场合格证”。

8.5.5质量复核:

批号、有效期的印字应正确,字迹清晰、端正、油墨均匀。

每箱装盒数量准确,有人复核检查。

统计包装材料的使用量、破损量及退库量,与领用的包装材料做物料平衡检查。

四、最终灭菌大容量注射剂质量控制要点

工序

质量控制点

质量控制项目

频次

制水

纯化水

电导率

1次/2h

《中国兽药典》全项

1次/2h

注射用水

电导率、PH值、氯化物、铵盐、澄明度

1次/2h

《中国兽药典》全项

1次/2h

理瓶

原包装安瓿

检验报告单、清洁度

定时/班

洗瓶

洗净后西林瓶

清洁度

定时/班

配药

药液

批号划分与编制、主药含量、PH值、澄明度、色泽、过滤器材的检查(如起泡点等)

每批

灌

封

干燥的西林瓶

清洁度

随时/班

药液

色泽、澄明度

随时/班

封口

外观、密封性

随时/班

灌封后半成品

药液装量、澄明度

随时/班

灭

菌

灭菌柜

标记、装量、温度、时间、记录、真空度

每锅

灭菌前后半成品

外观清洁度、标记、存放区

每批

灯

检

灯检品

抽查澄明度

定时/班

每盘标记、灯检者代号、存放区

随量/班

包

装

在包装品

每盘标记、灯检者代号

每盘

印字贴签

批号、内容、字迹、位置

随时/班

装盒

数量、说明书、标签

随时/班

标签

内容、数量、使用记录

每批

装箱

数量、装箱单、印刷内容、装箱者代号

每箱

五、设备一览表及主要设备生产能力

设备名称

规格、型号

生产能力

超声波洗瓶机

GTX-1

100瓶/小时

超声波清洗机

LSAP

4000个/小时

灌装、加塞、轧盖

GMX

8000支/小时

卧式贴标机

ALG

3500支/小时

压力蒸汽灭菌器

MQ-1.2

60000支/小时

六、SOP名称及编号:

七、中间品的控制:

1稀配结束取样,进行含量、PH值测定

2精滤开始初滤200ml进行澄明度检查

3灌封后检查装量

八、验证工作要点:

内容

类别

项目

控制标准

方法

洁净区空调

净化系统

压差(相邻房间)

≥5Pa(0.5mm水柱)

倾斜式微压计

压差(与室外大气)

≥10Pa(1mm水柱)

U型管、微压表

温度

18-26℃

温度计

相对湿度(RH)

30%-65%

湿度计

悬浮粒子(10000级)

≥0.5um粒子≤350000个/m3≥5um粒子≤2000个/m3

按GB/T16292-1996方法

活微生物(10000级)

≤1.5个/0.5h

平皿菌落计数

注射用水系统:

按《中华人民共和国兽药典》规定项目与标准进行验证

药液

过滤

系统

滤器完整性

孔径0.45um≥0.24Mpa

孔径0.22um≥0.34Mpa

起泡点试验

澄明度

部颁《澄明度检查细则及判断标准》

灯检法

细菌内毒素

≤0.25EU/ml

按《中华人民共和国兽药典》方法

微生物指标

≤100CFU/100ml

按《中华人民共和国兽药典》方法

容器

管道

清洁验证

残留清洗剂

Ph5-7

Ph计(与注射用水对照)

细菌内毒素

≤0.25EU/ml

按《中华人民共和国兽药典》方法

微生物指标

微生物≤10CFU/100ml

按《中华人民共和国兽药典》方法

内包装清洗效果验证

澄明度

无可见异物

灯检法

酸碱度

Ph5-7

Ph计(与注射用水对照

细菌内毒素

≤0.25EU/ml

按《中华人民共和国兽药典》方法

微生物指标

≤10CFU/100ml

按《中华人民共和国兽药典》方法

灌封

系统

验证

灌封机

药液灌装量

装量差异检查合格

灌装速度

药液无溅壁现象

封口完好

无漏气

蒸汽

灭菌

验证

热分布、热穿透试验

最冷点与平均温度差<2.5℃

模拟生产状态、温度记录

生物指示剂试验

无菌保证值>6

用嗜热脂肪杆菌芽孢无菌

培养检查

九、工艺验证的具体要求:

1工艺验证以注射水为媒介,采用100ml西林瓶包装,三个批次的,从洗瓶、配液—灌封—灭菌检漏—印字、贴签、包装全过程验证。

并首先进行洁净区空调净化验证

2洗瓶:

检查澄明度、洁净度。

3配液:

检查浓配罐的的体积,过滤的效果,药液含量,PH值,澄明度等。

4灌封:

检查西林瓶的封口质量、灌封速度和灌装量。

5灭菌检漏:

检查热分布、热穿透和无菌保证值。

6灯检:

检查澄明度、密封性

十、工艺卫生和环境卫生:

1物流程序:

原辅料半成品成品(单向顺流,无往复运动)。

2物净程序:

物品前处理消毒控制区。

3空气净化:

控制区整体空调净化,恒温、恒湿。

4人净程序:

人更鞋(一更)更衣(一更)缓冲洗手更鞋(二更)更衣

(二)缓冲洗手更鞋(三更)更衣(三更)控制区。

5工作服标准:

区域

衣、裤、帽、鞋

处理方法

一般区

蓝色

清洁

10万级区

蓝色条纹

清洗、烘干、消毒

万级区

绿色条纹

清洗、烘干、消毒

6环境卫生和消毒

区域

空间清洁、消毒

物品和机械清洁、消毒

一般区

清洁

清洁

10万级区

5%甲酚皂、0.2%洁尔灭、75%酒精消毒清洁、臭氧

0.2%洁尔灭、75%酒精消毒清洁、臭氧

万级区

5%甲酚皂、0.2%洁尔灭、75%酒精消毒清洁、臭氧

5%甲酚皂、0.2%洁尔灭、75%酒精消毒清洁、臭氧

十一、劳动组织和岗位定员:

制水岗位:

1人;洗瓶岗位:

1人;配液岗位:

2人;灌封岗位:

2人;灭菌检漏:

1人;灯检岗位:

1人;贴标岗位:

2人;包装岗位:

2人。