矿山大型结构低速绞车毕业设计说明书.docx

《矿山大型结构低速绞车毕业设计说明书.docx》由会员分享,可在线阅读,更多相关《矿山大型结构低速绞车毕业设计说明书.docx(16页珍藏版)》请在冰豆网上搜索。

矿山大型结构低速绞车毕业设计说明书

1.课题设计分析

绞车,用卷筒缠绕钢丝绳或链条以提升或牵引重物的轻小型起重设备,又称卷扬机。

绞车可以单独使用,也可作为起重、筑路和矿井提升、运输等机械中的组成部件,因操作简单、绕绳量大、移置方便而广泛应用。

电动绞车广泛用于工作繁重和所需牵引力较大的场所。

单卷筒电动绞车的电动机经减速器带动卷筒,电动机与减速器输入轴之间装有制动器。

可用于煤矿井下采煤工作面综采设备及各类电机设备的搬迁等辅助运输工作,也可用于煤矿井下采掘工作面、井底车场、上山下山、煤矿地面等处的矿山调度、物料运输等工作,还可以用于回采工作面的回柱放顶。

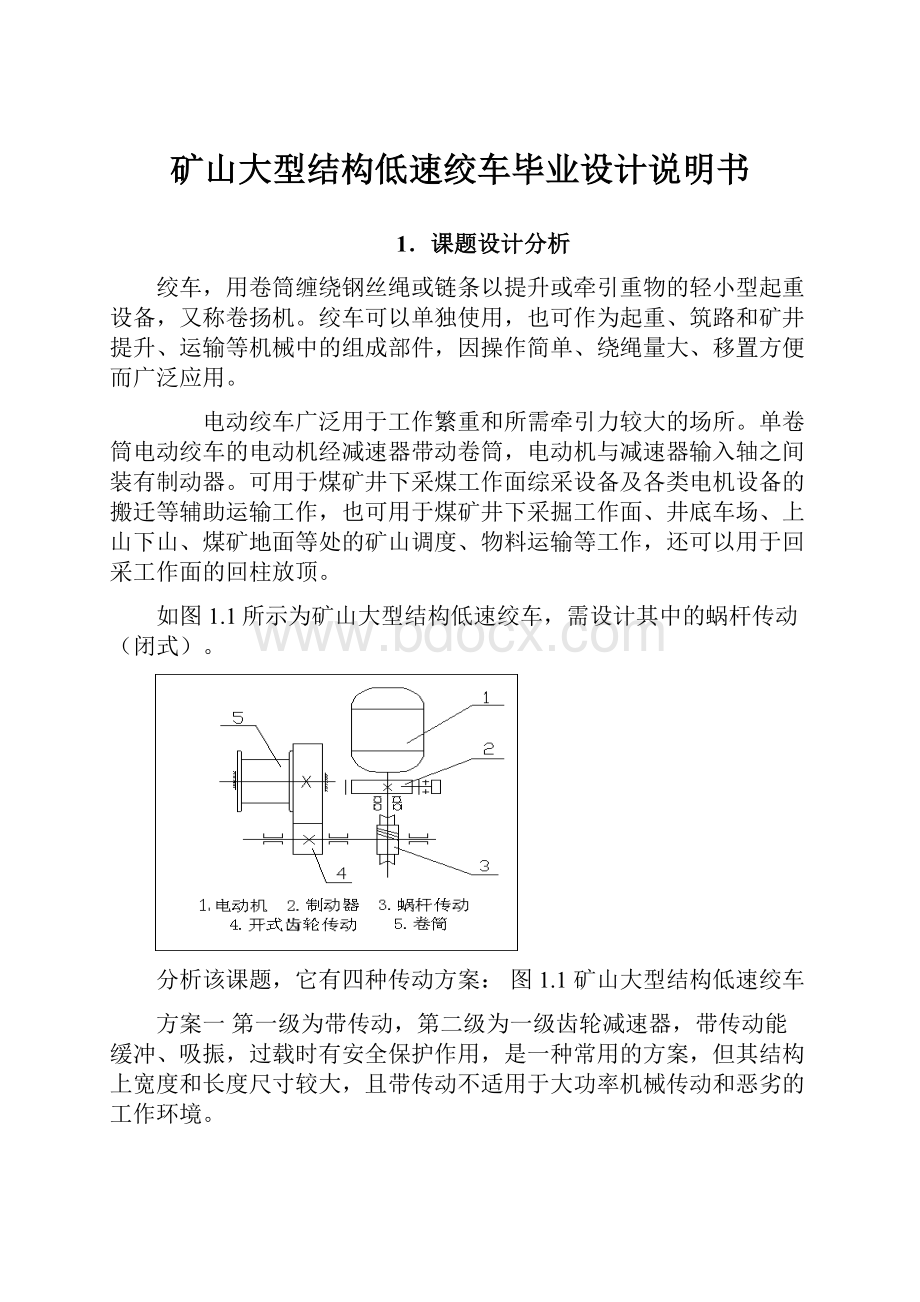

如图1.1所示为矿山大型结构低速绞车,需设计其中的蜗杆传动(闭式)。

分析该课题,它有四种传动方案:

图1.1矿山大型结构低速绞车

方案一第一级为带传动,第二级为一级齿轮减速器,带传动能缓冲、吸振,过载时有安全保护作用,是一种常用的方案,但其结构上宽度和长度尺寸较大,且带传动不适用于大功率机械传动和恶劣的工作环境。

方案二电动机直接接在圆柱齿轮减速器上,此减速器工作平稳性一般,传动比较小,相对成本较高。

方案三电动机直接接在圆锥-圆柱齿轮减速器上,它的宽度尺寸比方案二小,但圆锥齿轮加工比圆柱齿轮困难。

方案四电动机直接接在蜗杆减速器上,它外轮廓尺寸小,传动比准确性高,工作平稳性较好,传动比大,具有自锁性,但成本较高,缓冲吸振能力差,传动效率较低。

2.传动装置的设计

2.1传动方案的分析

如图1.1所示为低速绞车传动简图。

它主要由原动机(电动机)1、制动装置(制动器)2、传动装置(蜗杆减速器)3、工作机卷筒5三部分组成,为实现工作机预定的功能要求,可以选择不同的传动方案。

合理的传动方案应满足工作机的功能要求、工作可靠和适应条件外,还应力求结构简单,尺寸紧凑、加工方便、成本低廉、传动效率高和使用维修方便等,本课题为了提高传动效率和提高自锁性,在重载时避免开式齿轮部分因扭矩过而造成断裂,而蜗杆传动是一种传动精度高、传动比大的装置,所以在保证重点要求的基础上选择蜗杆传动。

根据图1-1中所示,把蜗杆传动部分设计成减速器,把开示齿轮传动部分设计成联轴器,符合设计要求,并优化了该设计(如图1.2)。

上述蜗杆配置方案的选取,亦视传动装置组合的方便于否而定。

选择时、应尽可能选用下置式蜗杆的结构。

因为此时的润滑和冷却问题均较容易解决,同时蜗杆的轴承润滑也很方便。

图1-2所示为矿山大型结构低速绞车的传动方案。

根据设计要求知道该轴传递的功率P=5.1KW,卷筒直径D=250mm,钢绳的有效拉力F=10000N,绳速V=0.5m/s(按满载时计算),卷筒轴长度L=400mm,.传动比为25,绞车工作有很大的间歇性,双向传动,载荷变动较大.

图1.2矿山绞车结构设计优化简图

2.2选择电动机

全套图纸QQ:

360702501

由于该生产单位采用三相交流电源,可考虑采用Y系列全封闭笼型三相异步电动机。

三相异步电动机的结构简单,工作可靠,价格低廉,维护方便,启动性能好等优点。

一般电动机的额定电压为380V。

2.2.1工作机所需功率Pw为:

Pw=Fv/1000ηw

2.2.2电动机输出功率Pd为:

Pd=Pw/η=Fv/1000η•ηw

式中:

Pd为工作机实际需要的电动机输出功率,KW;

Pw为工作机所需输入功率,kw;

η为电动机至工作机之间传动装置的总效率。

2.2.3由电动机至工作机之间的总效率(包括工作机效率)为:

η•ηw=η1•η2•η33•η42•η5

式中:

蜗杆传动效率η1=0.80

搅油效率η2=0.95

滚动轴承效率(一对)η3=0.98

联轴器效率(两处)η4=0.99

卷筒效率η5=0.96

所以:

η•ηw=0.80×0.95×0.983×0.992×0.96=0.67

所以:

Pd=Fv/1000η•ηw=10000×0.5/1000×0.67=7.5KW

2.2.4确定电动机转速:

卷筒轴的工作速度为:

nw=60×1000×0.5/π×250=38.2r/min.

按推荐的合理传动比范围,单级蜗杆传动比i’=10~40,则合理总传动比的范围为i’=10~40,故电动机转速的可选范围:

n'd=(10~40)×38.2=382~1528

根据参考文献《机械设计课程设计手册》吴宗泽,罗圣国。

北京:

高等教育出版社第155-156页表附表12-1可查得所需的电动机Y系列三相异步电动机技术数据,查出有四种适用的电动机型号,因此有四种传动比方案,如表2.1:

方案

电动机型号

额定功率

Pedkw

电动机转速r/min

额定转矩

同步转速

满载转速

1

Y132S2-2

7.5

3000

2900

2.0

2

Y132M-4

7.5

1500

1440

2.2

3

Y160M-6

7.5

1000

970

2.0

4

Y160L-8

7.5

750

720

2.0

表2.1

全套图纸QQ:

360702501

综合考虑电动机和传动装置的尺寸、重量、价格和减速器的传动比,可见第3方案比较适合。

因此选定电动机机型号为Y132M-4其主要性能如下表2.2:

中心高H

外形尺寸

L×(AC/2+AD)×HD

底角安装尺寸

A×B

地脚螺栓孔直径K

轴身尺寸

D×E

装键部位尺寸

F×G×D

132

515×(270/2+210)×315

216×178

12

38×80

10×33×38

表2.2

2.3计算总传动比和分配传动比

i=nm/nw

式中:

nm为工作机的满载转速。

由于为蜗杆传动,传动比都集中在蜗杆上,其他不分配传动比。

2.3.1各轴转速:

Ⅰ轴n0=970r/min

Ⅱ轴nⅠ=n0/i0=970/25=44r/min

卷筒轴:

n2=n1=44r/min

2.3.2各轴的输入功率:

Ⅰ轴P0=Pd=7.5kw

Ⅱ轴P1=P0·η1·η2·η3=7.5×0.8×0.95×0.98×0.98×0.99=5.4kw

卷筒轴:

P2=P1·η3·η4=5.4×0.98×0.99=5.2kw

2.3.3各轴输入转矩:

Ⅰ轴T0=9550×P0/n0=9550×7.5/970=73.8N·m

Ⅱ轴T1=9550×P1/nⅠ=9550×5.4/44=1172N·m

卷筒轴:

T2=9550×P2/n2=9550×5.2/44=1128.6N·m

2.4计算传动装置的运动和动力参数

全套图纸QQ:

360702501

表2.3

类型

功率P(kw)

转速n(r/min)

转矩T(N·m)

传动比i

效率η

蜗杆轴

7.5

970

73.8

1

0.80

蜗轮轴

5.4

44

1172

25

卷筒轴

5.2

44

1128.6

0.96

查表GB5014-85选用HL3弹性柱销联轴器,标准孔径d=38mm,即轴伸直径为38mm。

采用角接触球轴承,并采用凸缘式轴承盖,实现轴承系两端单向固定,轴伸处用C型普通平键联接,实现周向固定。

用A型普通平键连接电动机与轴.

从蜗杆轴段d1=30mm开始逐渐选取轴段直径,d2起固定作用,定位轴肩高度可在(0.07~0.1)d范围内,故d2=d1+2h≥30×(1+2×0.07)=34.2mm,该直径处安装密封毡圈(JB/ZQ4606-86),标准直径。

应取d2=35mm;d3与轴承的内径相配合,为便与轴承的安装,取圆锥滚子轴承型号为32208,d3=40,T=24.75,公差为0.1。

d4起定位作用,由h=(0.07~0.1)×d3=(0.07~0.1)×40=2.8~4mm,取h=4mm,d4=d8=40+4=44mm;d5=d7=35mm,d6取蜗杆齿顶圆直径d6=96mm。

由GB5014-85查联轴段长度82mm,与轴承配合的轴段长度,查轴承宽度为24.75mm,取挡油板厚为1mm,其他轴段的尺寸长度与箱体等的设计有关,蜗杆端面与箱体的距离取10~15mm,轴承端面与箱体内壁的距离取5mm;分箱面取55~65mm,轴承盖螺钉至联轴器距离10~15mm,轴承环宽度为8mm,蜗杆轴总长460mm.

由力平衡有:

受力如图:

;

选材为45号钢调质处理,所以查表有:

;

;

所以,危险截面为截面B

;

而此处

,

所以,此轴满足强度要求,安全。

3.3.3蜗轮轴的尺寸设计

蜗轮轴的材料为45钢并调质,且蜗轮轴上装有滚动轴承,蜗轮,轴套,密封圈、键,轴的大致结构如图:

d≥

55

轴伸安装联轴器,考虑补偿轴的可能位移,选用无弹性元件的联轴器,由转速和转矩得:

Tc=KT=1.5×9.550×

×5.1/44=315N•m

查表GB4323-84HL3选无弹性扰性联轴器,标准孔径d=38mm,即轴伸直径为38mm。

采用角接触球轴承,并采用凸缘式轴承盖,实现轴承系两端单向固定,轴伸处用C型普通平键联接,实现周向固定。

用A型普通平键连接蜗轮与轴。

从轴段d1=38mm开始逐渐选取轴段直径,d2起固定作用,定位轴肩高度可在(0.07~0.1)d范围内,故d2=d1+2h≥38×(1+2×0.07)=43.32mm,该直径处安装密封毡圈,标准直径。

应取d2=45mm,极限偏差为

;d3与轴承的内径相配合,为便与轴承的安装,取圆锥滚子轴承型号为32210.取d3=50mm,d4与蜗轮孔径相配合。

按标准直径系列,取d4=64mm;d5起定位作用,由h=(0.07~0.1)d=(0.07~0.1)×64=4.48~6.4mm,取h=6mm,d5=70mm;d7与轴承配合,取d7=d3=50mm;d6为轴承肩,查机械设计手册,取d6=57mm。

与传动零件相配合的轴段长度,略小于传动零件的轮毂宽。

轮毂的宽度B2=(1.2~1.5)d4=(1.2~1.5)×64=76.8~96mm,取b=80mm,联轴段L4=68mm,联轴器十字滑块联轴器B2=60mm,取联轴段L1=58mm。

与轴承配合的轴段长度,查轴承宽度为20mm,取挡油板厚为1mm,则L7=21mm,其他轴段的尺寸长度与箱体等的设计有关,蜗轮端面与箱体的距离取10~15mm,轴承端面与箱体内壁的距离取5mm;分箱面取55~65mm,轴承盖螺钉至联轴器距离10~15mm,初步估计L2=55mm,轴承环宽度为8mm,两轴承的中心的跨度为240mm,轴的总长为456mm。

蜗轮的分度圆直径d=400mm;

转矩T=1172N·m

蜗轮的切向力:

全套图纸QQ:

360702501

垂直平面弯矩:

合成弯矩:

单向运转,转矩为脉动循环:

a=0.6

Mea=Mel=aT=0.6×1172000=703200M·mm

截面:

Mea=Mel=aT=0.6×1172000=703200M·mm

考虑到键d1=105%×36.12=37.926mm;d2=105%×38.69=40.5195mm。

实际直径分别为38mm和45mm,强度足够。

应为选用A型平键联接,根据轴径d=45,由GB1095-79,查键宽b=14mm;键高h=9mm,因为轮毂的长度为70mm,故取标准键长60mm。

将l=L-b=60-14=46mm,k=0.4h=0.4×9=3.6mm

查得静荷时的许用挤压应力[σp]=400>σp,所以挤压强度足够

由普通平键标准查得轴槽深t=5.5mm,极限偏差为

,毂槽深t1=3.8mm,极限偏差为

.

4.减速器的设计

全套图纸QQ:

360702501

蜗杆顶圆与箱座内壁的距离

=40mm

轴承端面至箱体内壁的距离

=4mm

箱底的厚度20mm

轴承盖凸缘厚度e=1.2

箱盖高度为220mm

箱盖长度(不包括凸台)为440mm

蜗杆中心线与箱底的距离为115mm

箱座的宽度(不包括凸台)为444mm

装蜗杆轴部分的长度为460mm

箱体宽度(不包括凸台)为180mm

箱底座宽度为304mm

蜗杆轴承座孔外伸长度为8mm

蜗杆轴承座长度为81mm

蜗杆轴承座内端面与箱体内壁距离为61mm

5.3.2销,垫圈垫片的选择

定位销为GB117-86销8×38材料为45钢

选用销GB117-86,B8*30,数量为2个

选用垫圈GB93-87数量为8个

选用止动垫片1个

选用石棉橡胶垫片2个

选用08F调整垫片4个

5.3.3螺栓,螺母,螺钉的选择

考虑到减速器的工作条件,后续箱体附件的结构,以及其他因素的影响选用

螺栓GB5782-86,M10*35,数量为3个M12*100,数量为6个

螺母GB6170-86M10数量为2个M12,数量为6个

螺钉GB5782-86M6*20数量为2个

M8*25,数量为24个M6*16数量为12个

6.相关说明

6.1安全操作说明

1.起重负荷不得超过1000公斤,而且不可运送人员。

本绞车操作人员必须了解本绞车的性能,熟悉操作方法,才能单独操作2.防爆电器设备的检查和维修应符合有关安全生产试行规程;非防爆电器设备也应符合有关电器设备的安全操作规程。

3.工作前的注意事项:

(1)检查钢丝绳接头是否牢固,绳卡和轴承支架及电机地脚的连接螺栓固紧完好,车安装是否牢靠。

(2)检查绞车部件制动性能是否良好,使用是否灵活,刹车把之顶丝、销轴的紧固,如果有折曲损伤或松动现象,应及时更换与紧固。

(3)电器部分不得有漏电现象,电动机和开关盒应接地良好。

(4)检查钢丝绳,不允许有结节、扭绕现象,如果在一个节距内断丝超过10%时,应以予更换。

(5)清理行车轨道,并检查钢丝绳经过处有无障碍物,以防工作过程中发生事故。

(6)开始工作前应盘转滚筒一圈,然后刹紧滚筒,松开大内齿轮刹车带,启动电机试运行。

4.操作注意事项:

(1)开动滚筒时,须将滚筒上的刹车带完全松开,而将大内齿轮上的刹车带刹紧。

(2)在绞车作业过程中,如要使绞车暂时停止运转,应将大内齿轮上的刹车带松开,而将滚筒上的刹车带刹紧;如果要微程调度负载物的位置时,只需交替提上或下压左、右刹车把,使滚筒时转时停即可。

(3)如停车时间较长,应将电动机关闭;此时如果钢丝绳处于拉紧状态,为防止其坠滑,必须将滚筒上的刹车带牢牢刹紧,工作人员不得离开绞车。

(4)当下放重物滚筒反转时,应松开大内齿轮上的刹车带并放松滚筒上的刹车带,滚筒在重物自重的驱动下正常反转;下放的速度可以借助刹车带对滚筒的半制动加以控制调整。

若电机为可逆型,在下放重物时,应先刹住滚筒,松开大内齿轮,使电机进入反转状态,然后松开滚筒上的刹车带紧刹大内齿轮上的刹车带,滚筒将在电机驱动下反转。

(5)滚筒在起动或停止时,速度须逐渐增加或减少,不允许作急剧的开车、停车,以防损坏传动部分。

(6)在电动机开动时,严禁两个刹车装置同时刹车,以防电机烧毁和主机内部受损,或其他意外事故。

(7)操作过程中,如果发现声响不正常,制动不灵,绞车的滚筒、刹车带及轴承等温度剧烈上升等异常情况时,必须停车检查,及时排除。

(8)钢丝绳在滚筒上要排列整齐,工作时不可全部放完,在滚筒上至少要保留三圈。

(9)预定任务完成后,应使刹车带置于松刹状态,切断电源,封闭开关;清除绞车上、电机上堆积的尘土;加工表面涂以保护油,以防锈蚀。

6.2维护与修理说明

1.绞车应注意日常维护保养工作,在使用1-2个月后,应把钢丝绳拆除,用油枪通过两油堵孔向滚筒体内挤入半千克左右黄油;拆下挡盘和大内齿轮联接的螺钉,并通过螺孔挤入一定数量的黄油。

加油时,必须仔细清除油孔处的灰尘、污垢,勿使其随油进入绞车内部;注油完毕后将油堵拧紧。

新绞车或大修理后更换了齿轮的绞车在运转三个月后,必须更换滚筒体内的润滑油,更换时应将零件清洗干净。

绞车如果较长时间搁置不用,应通风防潮,其裸露部分应涂保护油,防止锈蚀。

2.在检修时,发现绞车零件出现以下情况应予以更换:

石棉带磨损厚度大于2毫米时,应更换(相应的铆钉也应更换);因齿轮严重磨损而影响绞车正常运转时应予更换;发现轴承在弹道和滚珠上有金属剥落斑点时,或因轴承磨损后在运转过程中发生不正常的噪音及使温升不正常时,应更换。

全套图纸QQ:

360702501

8.附录

6.1附蜗杆轴零件图一份

6.2附蜗轮零件图一份

6.3附箱盖零件图一份

6.4附轴零件图一份

6.5附蜗减速器装配图一份

6.6附轴系装配图一份

9.参考文献

[1]陈国发,黄淑容。

机械工程设计基础实训。

北京:

机械工业出版社,2003。

[2]陈立德,牛玉丽。

机械设计基础课程设计指导书。

北京:

高等教育出版社,2004。

[3]吴宗泽,罗圣国。

机械设计课程设计手册。

北京:

高等教育出版社,1999.

[4]卢颂峰。

机械零件课程设计手册。

北京:

中央广播电视大学出版社,1985.

[5]唐金松。

简明机械设计手册(第二版)。

上海:

上海科学技术出版社,2000。

[6]龚桂义。

机械设计课程设计指导书。

北京:

高等教育出版社,1989。

[7]刘俊龙,何在洲。

机械设计课程设计。

北京:

机械工业出版社,1993。

[8]毛振扬,陈秀宁,施高义。

机械零件设计课程设计。

浙江:

浙江大学出版社,1989。

[9]邱宣怀。

机械设计(第四版)。

北京:

高等教育出版社出版,1996。

[10]陈立德。

机械设计基础(第二版)。

北京:

高等教育出版社,2003。

[11]席伟光,李波。

《机械设计课程设计》。

北京:

高等教育出版社,2004

[12]张代东。

机械工程材料应用基础》。

北京:

机械工业出版社,2001.6

[13]吴宗泽。

机械设计课程设计手册2版。

北京:

高等教育出版社,2003

[14]孙恒,陈作模。

机械原理。

北京:

高等教育出版社,2003