SF6断路器在线监测.docx

《SF6断路器在线监测.docx》由会员分享,可在线阅读,更多相关《SF6断路器在线监测.docx(19页珍藏版)》请在冰豆网上搜索。

SF6断路器在线监测

SF6断路器在线监测

前言

SF6断路器在线监测仪主要记录断路器开关动作时操动机构合分闸线圈的电压、电流波形,操动机构和监控回路各开关触点动作间隔。

由数据计算确定断路器的开断性能及操动机构的运行性能;通过分别累计断路器3相主回路各次开断电流大小并折算成断路器触头磨损量,确定断路器开关检修期限;同时可以方便地监测断路器工作现场的环境温度。

1、SF6状态监测系统方案设计

1.1、SF6断路器常见故障分析

要对高压断路器施行有效的在线监测,就必须先通过信息收集和统计数据分析的方式从断路器运作原理、硬件结构以及各部位的故障概率等角度,推断在线状态监测系统需要针对性监测的故障类型、状态参数、关键部件。

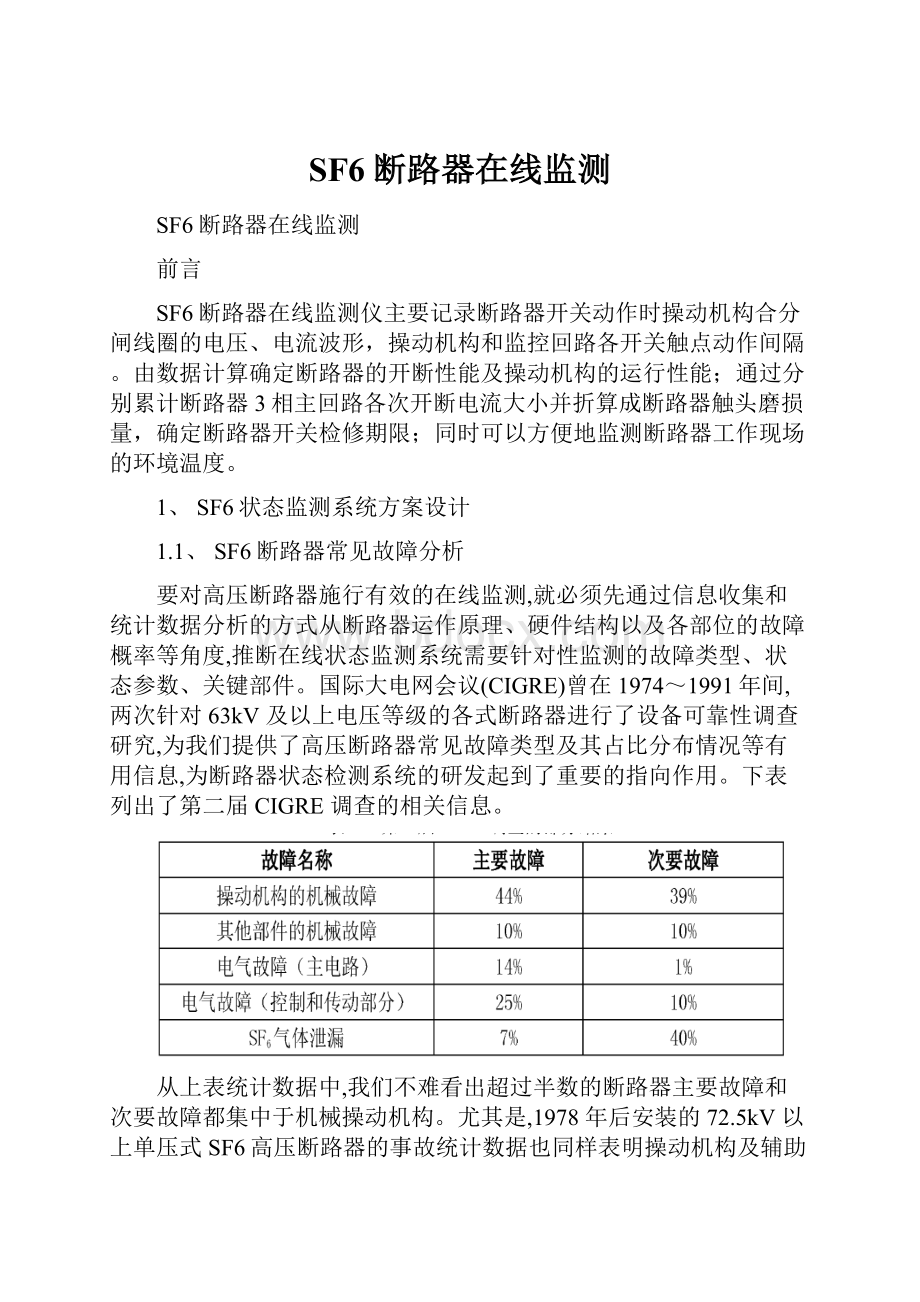

国际大电网会议(CIGRE)曾在1974~1991年间,两次针对63kV及以上电压等级的各式断路器进行了设备可靠性调查研究,为我们提供了高压断路器常见故障类型及其占比分布情况等有用信息,为断路器状态检测系统的研发起到了重要的指向作用。

下表列出了第二届CIGRE调查的相关信息。

从上表统计数据中,我们不难看出超过半数的断路器主要故障和次要故障都集中于机械操动机构。

尤其是,1978年后安装的72.5kV以上单压式SF6高压断路器的事故统计数据也同样表明操动机构及辅助回路的事故占75%,灭弧室及绝缘部分占20%,来自国内的统计也有类似情况。

根据相关数据我们得到高压断路器常见故障及监测项目关系图,如图2-1,可见对于高压断路器,机械故障最主要故障来源,绝缘劣化次之。

所以设计SF6高压断路器在线监测系统,应首要研究“开关机械操动系统特性”和“绝缘灭弧特性”两个主要对象的在线监测。

图一故障与监测项目关系图

1.2方案总体设计

图二系统整体结构示意图

在断路器及附属设施上加装各类传感器对断路器机械特性、绝缘性能、电气寿命状态数据的实施采测。

在变电站微机控保室加装的在线监测屏安装部署有DH2000通讯主机及各状态监测子系统的通讯、采集主机,用于处理现场传感器上传来的状态信息数据。

独立敷设的通讯网路(RS485总线)将信号传递给各功能模块子系统进行数据处理,并上传到在线监测屏通讯管理机进行数据汇总处理(综合运算、比对波形“指纹”、比对规程设置阀值、存档数据库等)。

另外,按照与保护厂家约定,RS485总线执行遵循MODBUSRTU规约,可以为厂家后台管理机提供共享数据。

基于B/S结构的后台综合管理软件平台融合各状态信息形成诊断参考结果,并通过基于TCP/IP协议的供电公司电力局域网上传远程服务器,为供电公司的县调度所SCADA系统,运检部PMS系统和状态性检修管理系统提供数据参考。

图三系统原理结构框图

对单台断路器的“SF6断路器在线监测子系统”硬件结构原理图如下图:

图四单套“SF6断路器在线监测子系统”硬件结构原理图

整个变电站的断路器在线监测系统由与断路器个体数据相同的单套监测子系统搭建而成。

单套断路器在线监测系统主要包含:

断路器状态量采集子系统和远程数据管理子系统。

前者侧重硬件,由传感器网络、信号调理电路、信号采集卡、电源模块和上位机构成。

后者侧重软件,是以VC++开发的数据采集处理和数据综合管理程序,安装在微机控保室内的PC机上,用于管控各参数的轮询数据收集,并负责采集数据的汇总处理、分类存储、界面显示和报表打印功能。

两个子系统通过站内RS485总线实现通讯、数据传输。

高压断路器在线监测系统分为两层,底层为现场数据采集单元,它们对断路器动作的实时数据(如开断电流、线圈电流、行程及振动等信号)进行采集、存储及处理,然后将采集、处理后的数据一并上传到后台机。

上位机对现场数据采集单元上传的数据进行相应的处理,完成处理结果的存储、显示、故障诊断、打印等功能,实现对整个变电站所有高压断路器的在线监测与管理。

在整个系统中,每台断路器配装一个现场数据采集单元。

用一台工控机作为后台机接收现场采集单元的上传数据,负责全站断路器的状态监测和设备管理。

后台机和现场数据采集单元之间通过RS485总线实现采集数据和控制命令的传送与通信。

本系统对站内原有系统硬件仅做小幅度改造和加装,软件仅增加了高压断路器状态监测子界面和数据库功能表单,与原站内后台机控保软件系统互不干扰,具有结构简单,功能独立,便于维护和使用等优点。

2、系统重点监测量选择与监测方法

2.1、机械操动机构状态监测量的选择

操动机构是断路器的重要组成部分,工作可靠性在很大程度上依赖于操动机构的动作可靠性。

针对现场断路器所采用弹簧操动机构,

监测仪选用磁平衡式霍尔电压电流传感器对断路器操动机构动作时合分闸线圈的电压电流信号进行测量。

根据测得的电压、电流波形计算操动机构的启动时间、拉杆运动时间、线圈通电时间等,并可根据断路器自身参数范围,比较判断操动机构是否已有铁心空行程、弹簧卡滞等故障。

要对断路器操动机构的机械特性实行状态监测,就需要通过传感器收集:

1)分(合)闸线圈电流波形曲线;2)断路器触头操动机构“行程—时间”特性曲线;3)气压操动机构的压力曲线;4)开断元件动作时的振动波纹等能够科学反应开关机械机构状态的电气信息。

监测方法:

通过采集机械振动信号、动触头的行程位移信号、动触头运动速度、开断操作次数、断路器机械振动信号、断路器开关电流加权值、分(合)闸线圈电压电流信号、分(合)闸线圈通断位置信号、合分闸线圈速度、合闸弹簧状态、g辅助触头信号波形、导电接触部位温度等电气传感量计算处理和波形“指纹”比对分析得到状态诊断结论。

a)机械特性的在线监测

断路器机械部分因磨损\疲劳老化\变形\生锈\装配不当等原因,影响正常机械性能的原因可从监测中反映出来。

通过在传动杆上装置反射面,在对应于分<合)闸及行程中某些点的位置埋设光纤传感器,在断路器主轴上安装旋转式光电运行传感器,可在线监测行程-时间特性。

b)操作线圈的在线监测

分<合)闸操作线圈是控制断路器动作的关键元件,应用霍尔元件电流传感器可方便地监测多种信息的分<合)闸电流波形。

分析每次操作监测到的波形变化,可以诊断断路器接线故障的趋势,对发生概率和危害性都很大的拒动\误动故障的诊断尤为有效。

c)振动信号的在线监测

振动信号包含大量的设备状态信息。

机座\外壳上的振动是内部多种受激的反应,包括机械操作\电动力\局部放电,以及SF6气体中的微粒运动等。

通过一定的信号采集并将其放大9输入到CPU后台,进行波形分析,可找到一些特定的状态信息。

振动信号监测的优点是传感器安装在外部,对断路器本身无任何影响;缺点是在气体中信号衰减太快,对局部放电等微小的振动信号检测有一定困难。

2.2、灭弧介质绝缘状态监测量的选择

根据国内外有关研究资料,目前衡量SF6断路器绝缘介质状态的主要指标有:

绝缘性能、灭弧能力、密封性和气体微水含量。

SF6气体因其具有高的耐电强度、优良的灭弧性能、不易液化、稳定的化学性等特性,决定了SF6断路器在不断发展的电网中会广泛的应用。

然而,SF6断路器在运行过程中由于各种因素,如运行条件复杂、操作频繁、制造及安装质量等,故障也时有发生,直接影响了电力系统的安全和供电的可靠性。

随着用户对供电质量的要求的提高和经济发展对电力需求的依赖性的不断增大,使得对影响断路器的性能的各状态量的在线监测和故障诊断显得尤为重要。

2.2.1、理论基础

a)在线监测与故障诊断理论

利用先进的传感技术和微电子技术对运行中的SF6断路器的各状态量进行实时的监测,并对监测所获得信息,结合已知的结构特性和参数以及环境条件,断路器的运行历史,对可能要发生的或已经发生的故障进行预报和分析、判断,确定出故障的性质、类别、程度、原因、部位,指出故障发生和发展的趋势及其后果,提出控制故障继续发展和消除故障的调整、维修、治理的对策措施,并加以实施,最终使断路器恢复至正常状态。

b)朗伯一比尔定律

每一种气体都有固有的吸收光谱,当一束输入光强为

的平行光通过含有一定浓度的气体的气池时,如果光源的光谱与气体的吸收谱相吻合,一部分光就会被吸收两使输出光强,明显减弱,其吸收光强度与该气体的浓度有关。

输出光强

与输入光强

和气体浓度c之间的关系为:

,

,式中,

为气体吸收系数,它是波长A的函数;c为被测气体浓度。

c)红外探测原理

光辐射在气体中传播时由于气体分子对辐射的吸收、散射而衰减,因此可以利用气体对某一特定波段的吸收来实现对该气体的检测。

当光波入射到被检测区域的物体上,并在物体表面上反射,反射光沿着原来的光路,重新返回到检测设备处。

由于被测气体与背景有不同的吸收率(反射率),被反射回探测器的光子数有不同的吸收率(反射率),被反射回探测器的光子数量不同,返回的数据被处理后,通过显示设备成像。

2.2.2、SF6气体温度、压力、湿度和气体内分解物的在线监测与故障诊断的实现

绝缘性能、灭弧能力、密封性和SF6气体的微水含量是判断SF6断路器是否合格的几项主要指标。

而SF6气体的密度值大小可以反映其灭弧能力和绝缘性,同时SF6气体的水分含量也对断路器的灭弧能力绝缘性能有影响,并且当微水含量超标时,断路器发故障的情况下,SF6气体会发生化学反应,分解出新的分解物,这些分解物不仅会对断路器产生腐蚀还会对人身安全带来威胁。

因此,通过对SF6气度值大小、湿度值以及气体分解物的体积分数,可以实现对SF6断路器绝缘性能、气体泄漏等断路器内部故障情况的诊断。

a)气体压力的检查

在常温的条件下,通过压力值的大小来检测密度值大小,进而问接反映出断路器的绝缘性能和开断能力;同时,根据压力值大小的监测,还可实现对气体是否发生大量泄漏的故障进行判断。

由图5的曲线可以看出,当气体密度一定时,压力值随温度的变化而发生了改变,因此,在进行压力值的在线监测时,必须对压力进行折算,将实测值转化到常温20℃条件时的值,以避免因温度变化带来压力值变化的情况,使之不误判断。

值得注意的是,实测的压力值为被测断路器内气体的相对压力值,该值为被测气体的绝对压力值与所处环境压力值之差,故在环境压力值不为一个标准大气压的地区,还必须考虑不同环境压力值对所测压力值的影响。

图5SF6气体状态参数

b)SF6气体湿度的监测

当一定水分混入SF6断路器时,在一定条件下会对SF6断路器的绝缘性能和灭弧能力带来严重影响,甚至威胁到人身安全。

严格来讲,当气体相对湿度为30%时,运行中的SF6断路器绝缘器件表面覆盖有sF6电弧分解物。

在sf6气体所含水分较多时,受潮的固体分解物呈半导体特性,使绝缘子表面绝缘电阻下降,绝缘性能变差,甚至可能导致高压绝缘击穿;同时,水分的存在对电弧分解物的复合和断口间介质强度的恢复产生阻碍作用。

随着条件的改变,SF6气体中的水分会在高温下使SF6气体发生分解,产生具有强酸性质的SF6气体,腐蚀金属件或绝缘件。

实际应用过程中,通常采用2O度情况下断路器中的水蒸气与SF6气体的体积比值(uL/L)作为控制水分含量的标准,故在线监测所测量的湿度值必须将其换算到温度为20℃时的湿度值。

在不考虑

温度变化时,吸附效应对sF气体中水分含量的影响前提下进行换算处理时,通常采用的方法是:

基于体积比湿度值换算方法。

基于体积比湿度值的换算公式为:

式中:

H1—实时微水测量值,uL/L

H2—2O℃时的微水体积比,uL/L

P1—SF6气体实时测量气压值

P2—换算到20℃时SF6气体的气压值

P1S—实时测量温度下的饱和水气压

P2S—换算到2O℃时饱和水气压值

C)SF6气体分解物的监测

纯净的SF6气体无色、无味、无毒,不会燃烧,化学性能稳定,常温下与其他材料不会发生化学反应。

但随着条件的改变,SF6气体将不再呈“惰性”。

在高温放电作用下,会发生化学反应,产生出低氟化合物,而该化合物会进一步与电极材料、水分等发生反应,生成有毒化合物,因此,对SF6气体分解物的监测是必要的。

在整个SF6气体分解过程中,SF6气体分解物的成分和体积分数受到以下主要因素的影响:

电弧产生的能量大小、触头的电极材料、SF6气体的含水量、SF6气体中02的含量以及断路器所采用的绝缘材料。

其中,电弧能量越大,SF6气体分解物会越多,可通过公式来求解出SF6气体分解量:

式中:

V-气体分解量,L

I-开断电流,Ka

t—燃弧时间

α、β—由电极材料决定的常数

触头的电极材料的金属蒸发量决定了气体分解产生的成分和体积分数,水分含量的多少对电弧分解物组成的含量有绝对的影响,这是因为水分的存在会在电弧放电过程中使SF6气体发生大量的分物。

对SF6气体而言,02的含量对其影响较大,而之所以与绝缘材料也有关系,是因为断路器在运行过程中绝缘材料会产生H20和02,进而与SF6气体反应,产生微量的有毒分解物。

对于SF6气体在放电环境下发生的化学反应过程较复杂,在此不进行详述。

分解物中主要的气体为SO2、H2S和SF6气体。

根据主要气体分解物的体积分数,采用红外光谱原理的在线监测,可以判断出气体中水分的含量,并且对断路器内部故障做出故障诊断。

由于断路器内部故障时局部故障严重性和过热程度的不同,SF6气体发生的分解的机理和分解物含量也不尽相同。

2.3、传感器的选择

高压断路在线监测系统由传感器、前置机与后台机构成,其中传感器和前置机构成现场数据采集单元。

图6

通过监测压力传感器采集SF6气体压力值和温度传感器测量的温度数据,可以准确计算得到SF6气体状态参数,监测断路器的灭弧能力、泄压趋势和绝缘性能的变化趋势。

通过SF6气体湿度传感器的采集量,利用基于体积比湿度值换算法得到气体的饱和水气压值,直观反映其微水含量。

综合对SF6气体的密度和微水含量的状态监测,就能够有效监视对SF6断路器绝缘性能、灭弧能力、气体泄漏的变化态势,诊断断路器内部故障成因,:

通过温度传感器、压力传感器、湿度传感器、SO2红外传感器、H2S红外传感器,对SF6气体温度、压力、湿度、气体分解物S02和H2s数据进行采集,对于S02和H2s的监测之所以采用红外传感器,是因为基于红外光谱理论的红外传感器可以更准确地实时监测出2种气体的体积分数。

3、监测系统硬件电路方案

3.1CUP的选择

考虑到系统对数据采集、数据处理以及经济合理等方面的要求,决定选用TMS320F206芯片作为现场数据采集单元的CPU。

TMS320FZO6具有以下特点:

①速度

·单周期指令执行时间为50ns、35ns或25ns;

·20MIPS、28.5MIPS或40MIPS。

②存储器

·可寻址的存储器空间为224K字(程序空间64K字,数据空间64K

字,1/0空间64K字,还有3K2字的全局存储空间);

·片内双访问ARM为544字(288字用于数据,另256字可用于程序/数据):

·片内有闪速存储器3K2字;

·片内有单访问RAM为4.SK字。

③CPU

·32位算术逻辑单元(CALU);

·32位累加器;

·16位X16位并行乘法器,乘积为32位;

·用于间接寻址数据存储器的8个辅助寄存器,并有专用的算术单元。

④程序控制

·4级流水线操作;

·8级硬件堆栈;

·用户可屏蔽的中断线。

⑤指令集

·单指令重复周期;

·单周期相乘/累加指令:

·存储器块移动指令,可更有效地管理程序/数据。

·变址寻址能力;

·适于基的FF倒位序变址能力。

⑥片内外设

·软件可编程的定时器;

·适用于程序、数据和1/0存储空间的软件可编程等待状态产生器;

·振荡器与锁相环,可实现时钟的选择:

XI,XZ,X3,和一2;

·CLK寄存器,可控制CKLOUTI引脚开启与关闭:

·同步串行口;

·异步串行口。

⑦用于仿真和测试的片内扫描逻辑电路

⑧电源

·SV或3.3V静态CMOS工艺;

·降功耗模式以减少功率消耗。

⑨封装

·100线薄型四边有引脚扁平封装。

从TMS32OFZO6的性能可以看出,还需要设计其它一些外围电路,如扩展存储器电路、复位电路、时钟电路以及通信接口电路等等。

3.2存储器的要求

TMS32OF206只有32K存储容量,而系统又需要对大量数据进行处理、存储,因此,扩展存储器非常必要。

扩展了64KX16位SARM;扩展了K2xs位NVRAM,满足系统对有些数据长期保存的需要。

芯片CY7C1021是64Kx16位SRAM,芯片DS1642不但有ZKxs位NVRAM,还有实时时钟,满足了系统的要求。

其中FO00H一F7FFH为外部扩展的AD/等,F800OH一FFFFH为NVRAM和实时时钟。

3.3复位电路的设计

在以下四种情况下将产生复位操作:

①上电复位脉冲;

②手动复位按钮;

③电源故障,即当+5V主电源电压跌至+4.VS时,产生复位脉冲;

④看门狗电路,即在规定时间内,如果没有刷新看门狗,则产生复位脉冲。

自动复位电路除了具有上电复位功能外,还具有监视系统运行在系统发生故障或死机时再次进行复位的能力。

其基本原理就是通过电路提供一个用于监视系统运行的监视线,当系统正常运行时,应在规定的时间内给监视线提供一个高低电平发生变化的信号,如果在规定的时间内这个信号不发生变化,自动复位电路就认为系统运行不正常并重新对系统进行复位。

3.4现场数据采集单元采集电路的设计

现场数据采集单元采集电路主要负责开断电流、分合闸线圈电流、振动信号以及行程信号的采集。

采集电路原理图如图8所示。

图7数据采集单元采集电路原理图

对断路器开断电流的采集,可以选择交流采样或直流采样,本系统采用的是交流采样。

开断电流的精确度和准确度主要由AD/转换器的分辨率和CUP的采样频率决定。

A/D的转换位数越高,其分辨率越高,数字量所能反映的模拟量的最小值越小,测量精度就越高;CUP的采样率越高,每周波的采样点越多,所反映的模拟量的变化就越真实,测量准确度越高。

考虑到断路器监测系统是记录开断电流以衡量断路器触头的电磨损情况,无需追求过测量精度,所以,根据对误差分析的情况,选用14位分辨率的A/D转器MAX125。

每个MAX125片内有4个采/保,每个采/保的输入对应一个2选1模拟输入(共有8个模拟输入通道,4个一组,分为A、B二组),输出经4选1开关到A/D转换器,从通道1到通道4顺序转换,存入片内4x14位缓冲器,最后给出转换完成信号,CPU顺序读出各通道的AD/数据。

MAx125。

有8个可编程的转换模式和低功耗模式,在低功耗模式时,转换模式缺省为A组单通道。

MAX125的工作模式可由CUP编程决定,写信号的上升沿锁存D0~D3,由此决定工作模式并保持不变,直到重新编程。

图给出了输出编码与输入电压的对应关系,根据此对应关系能精确得到输入电压的幅值。

转换启动信号由高变低初始化AD转换过程,其上升沿使片内多个采/保同时保持各自模拟输入信号。

根据设定的工作模式,顺序转换各通道模拟输入,并将量化值顺序存入片内缓冲器。

当最后一个通道转换完成,给出转换完成信号,通知CPU读A/D数据,第一个读信号下降沿清除转换完成信号。

多通道AD转换由触发信号同时启动,转换完成后给出转换完成标志。

3.5具体检测的一些特殊要求

设计电路时应让装置内外的电气隔离,不让外部设备与微机系统有直接的联系,防止干扰信号对CUP的影响。

实际设计中电流信号取自电流一电压变换器,该变换器接于断路器电流互感器的二次侧,先将大电流转换为小电流,再经取样电阻可得到-V5一+V5的电压信号。

断路器开断电流变化范围很大,既有很大的短路电流,也有很小负荷电流,考虑20倍的短路电流倍数,短路器短路开断电流在CT二次侧就可以达到10OA左右。

在设计中,选用继电保护专用的变换器,一、二次间有良好的屏蔽隔离,铁心不易饱和,为满足测量范围的需要,将电流变换器的变比选为100A/SV。

变换器的精确工作电流为O.4A至10OA。

4监测系统通讯系统方案

4.1通信协议介绍

由于RS-485总线是异步半双工的通信总线,在某一时刻,总线只可能呈现一种状态,所以需要制定一套合理的通信协议来协调总线的分时共用。

在本系统中,现场数据采集单元是先将需要传送的数据存放于片内FLASH中,这样就算数据发送不成功,测量数据也不会丢失,可以重发。

当数据发送成功以后,则删除这些数据,便于下次采集时数据的存放。

发送数据以文件的方式发送,统一由地址、数据类型、数据长度、数据、校验组成。

地址是表明现场数据采集单元的地址;数据类型是表明需要发送数据的类型,数据类型包括断路器分(合)闸线圈电流、断路器开断电流、断路器行程数据、断路器振动数据等等;数据长度则表明需要发送的数据的长度;数据则是需要发送的数据;采用用方阵码纠错技术进行校验。

文件格式如表4-1所示。

4.2RS485通信接口电路的设计

异步通信方式是指URT通用异步收发)。

对于传送、写入发送寄存器的数据从8位的并行形式转换为10位或位的串行形式在8位的前面有一个起始位),后面有一个或2个停止位)。

各位按顺序(LSB在先)传送到发送引脚。

对于接收,在接收引脚逐位接收数据(LSB在先),再将串行形式转换为并行形式,存储于16位接收寄存器的低8位。

利用标志与/或中断指示数据传送的错误。

最高发送和接收速率由内部波特时钟的频率决定,是CLKOUTI的频率的某个数值。

该分数可利用16位可编程波特率除数寄存器(BRD)中的值来精确设定。

对于接收,可以使能(经软件)自动波特率检测逻辑,允许将ASP所在输入数据速率上。

图8RS485通信接口电路原理图

通讯拓扑结构图如图9

图9

虽然串口的通信较慢,但考虑到断路器只有在动作时才会产生较大传输数据量,系统完全可以通过后台软件短时局部弥补,克服这方面的硬件不足,因此使用经济性较高、易于维护、与现场设备系统兼容性强的串口通信模式能够满足在线监测系统整体速率要求。

参考文献

[1]基于SF6气体状态分析的SF6断路器在线监测和故障诊断期刊王海蓉徐阳

[2]SF6断路器在线监测系统的开发硕士论文孙佳林

[3]高压断路器在线监测研究硕士论文李大进

[4]SF6断路器在线监测技术的应用研究硕士论文石霄鹏

[5]SF6气体密度在线监测装置期刊王春宁王家政

[6]SF6断路器在线监测仪的研制期刊朱鹏,田竞,路灿,申忠如

[7]SF6路器故障识别及在线监测的探讨期刊刘庆徐瑜蓝小萌