加油站模板工程方案.docx

《加油站模板工程方案.docx》由会员分享,可在线阅读,更多相关《加油站模板工程方案.docx(25页珍藏版)》请在冰豆网上搜索。

加油站模板工程方案

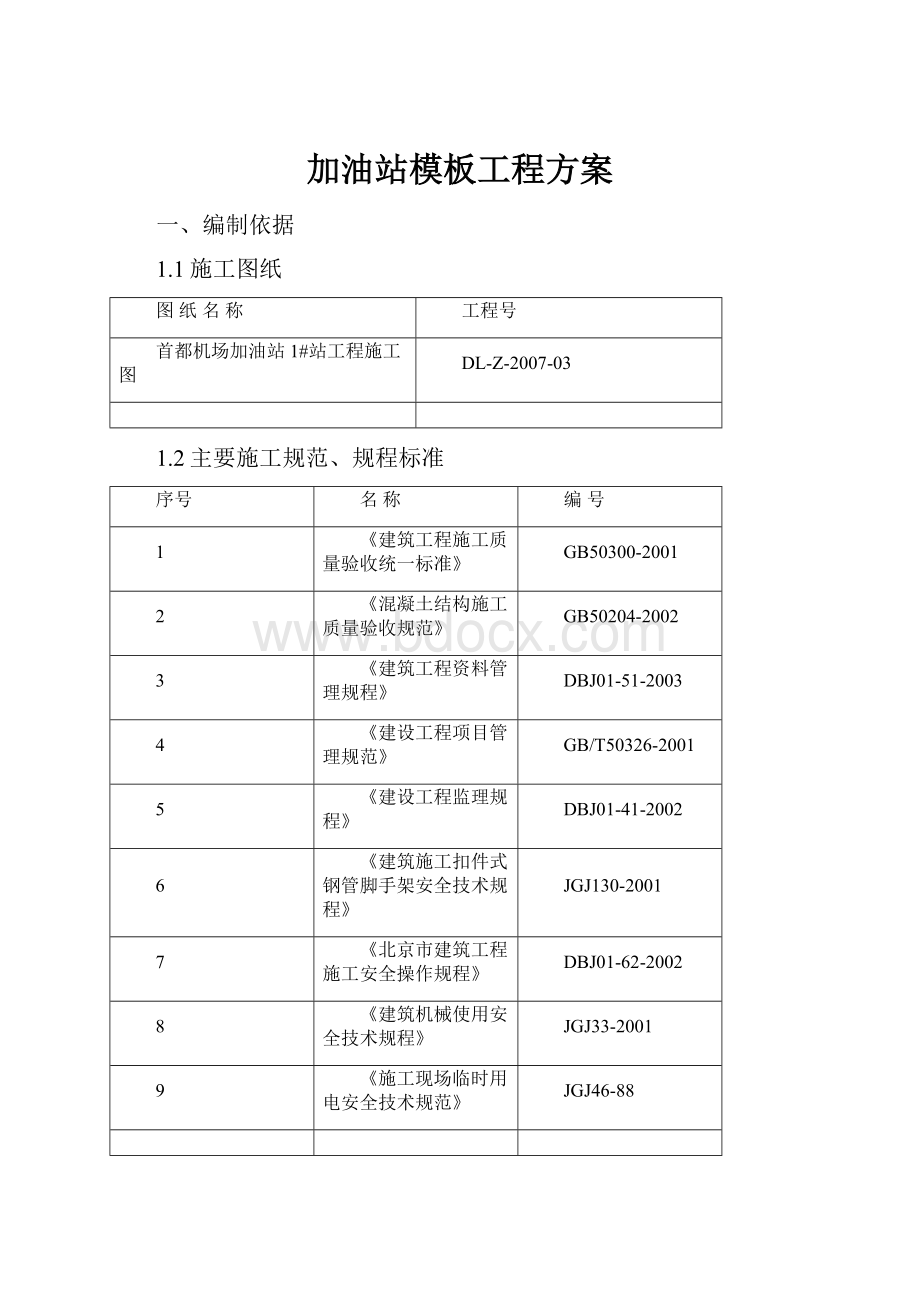

一、编制依据

1.1施工图纸

图纸名称

工程号

首都机场加油站1#站工程施工图

DL-Z-2007-03

1.2主要施工规范、规程标准

序号

名称

编号

1

《建筑工程施工质量验收统一标准》

GB50300-2001

2

《混凝土结构施工质量验收规范》

GB50204-2002

3

《建筑工程资料管理规程》

DBJ01-51-2003

4

《建设工程项目管理规范》

GB/T50326-2001

5

《建设工程监理规程》

DBJ01-41-2002

6

《建筑施工扣件式钢管脚手架安全技术规程》

JGJ130-2001

7

《北京市建筑工程施工安全操作规程》

DBJ01-62-2002

8

《建筑机械使用安全技术规程》

JGJ33-2001

9

《施工现场临时用电安全技术规范》

JGJ46-88

1.3施工组织设计

施组名称

编制日期

编制人

首都机场加油站1#站施工组织设计

2007.5.15

孟宪民

二、工程概况

2.1基本概况

序号

项目

内容

1

工程名称

中国石油首都机场1#加油站

2

建设地点

首都机场新航站楼南

3

建设单位

中国石油北京销售公司

4

设计单位

北京都林国际工程设计咨询有限公司

5

监理单位

北京兴油工程建设监理有限公司

6

总承包单位

北京大龙建设集团有限公司

7

承包范围

工程图纸范围内的土建工程、电气工程(动力、照明、弱电工程)、给排水工程、采暖工程、中央空调工程、装修工程、消防工程、网架罩棚吊顶、罩棚柱及基础工程等,其中罩棚钢结构网架、亚克力外包装工程不在本次招标范围内。

8

质量目标

合格,顾客质量满意度100%

2.2建筑概况

序号

项目

内容

1

建筑

规模

本工程用地面积6812.6m2,总建筑面积2030m2,建筑基底面积1120m2.其中加油站站房面积217.4m2,,层高一层,站房外立面采用铝塑板墙面及点式玻璃幕。

加油站罩棚面积1092m2,采用钢网架结构,檐面采用亚克力灯箱全照明。

吊顶采用铝扣板。

综合楼面积2047.7m2,地下211.8m2,地上1835.9m2.框架结构,层高二层,外立面采用铝塑板与大片玻璃幕墙结合形式,屋顶采用铝塑板。

2

高度

综合楼高12.35m;站房高5.9m;罩棚高8.5m。

3

建筑

防水

站房

屋面

SBS改性沥青防水卷材(3+3mm)

室内

3mm厚高聚物改性沥青涂膜防水层

综合楼

屋面及地下室

SBS改性沥青防水卷材(3+4mm)

室内

聚合物水泥基防水涂漠1.5mm厚

4

围护

墙体

站房

200厚陶粒空心砌块

综合楼

框架填充墙

300厚加气砼砌块

内隔墙

200厚陶粒空心砌块

5

门窗

做法

外门窗

断桥铝合金门窗

维修车间、洗车间外门

防火卷帘门

6

地面

做法

水泥面层;地砖面层;细石砼面层

7

墙面

做法

防火型乳胶漆,白色耐擦洗涂料

8

8

顶棚

做法

铝合金条板,纸面石膏板外刷乳胶漆

2.3结构概况

序号

项目

内容

1

结构类型

现浇框架结构

2

基础型式

条形基础,筏板基础

3

结构环境类别

地上为一类,地下为二b类。

4

抗震设防裂度

8度,建筑抗震设防类别为丙类

5

抗震设防等级

框架为二级

6

建筑场地类别

Ⅲ类

7

混凝土强度等级

基础垫层

C10(独立基础)

C15(筏板基础)

±0.000以下

C30

其它

C25

三、主要施工方法及措施

3.1模板设计

3.1.1垫层模板

垫层厚度为100㎜,垫层模板采用100×100㎜方木,沿垫层边线设置方木,方木支撑在基坑壁上。

3.1.2底板模板

罐池基础底板厚度350㎜、综合楼基础底板厚度400㎜,侧模全部采用砖胎模。

罐池沿底板边线外延20㎜砌筑240㎜厚砖墙,高度为350㎜;综合楼沿底板边线外延60㎜砌筑240㎜厚砖墙,高度为400㎜;其它独立基础均采用120厚砖胎膜,高度同基础大脚高度。

3.1.3柱模板

矩形柱采用钢制模板,柱箍采用100×100㎜方木单面刨光,每500㎜一道,最底一层距地面200㎜。

支撑采用Φ48×3.5㎜架子管刚性支撑。

圆形柱采用玻璃钢定型模板,根据柱截面尺寸委托专业厂家定做。

3.1.4混凝土墙体模板

混凝土墙体模板采用1.22×2.44m,12㎜厚竹胶板,50×100㎜方木做竖楞间距250㎜。

100×100㎜方木做横楞间距600㎜。

外侧竖向Φ48×3.5㎜双钢管加固间距600㎜。

外墙采用Φ18对拉止水螺栓布置间距600㎜,内墙采用Φ18穿墙螺栓布置间距600㎜。

综合楼混凝土墙体在其上、中、下各加一排Φ48×3.5㎜架子管斜撑(对撑),水平间距600㎜,上下排交错布置,斜撑将力传至预埋在底板Φ22锚筋上。

罐池混凝土墙体采用Φ48×3.5㎜钢管搭设满堂架子双向对撑。

3.1.5梁模板

3.1.5.1直梁模板

直梁的底模和侧模均采用12㎜厚竹胶板,次龙骨采用50×100㎜方木间距250㎜,主龙骨采用100×100㎜方木间距600㎜。

梁侧模、梁底模按图纸尺寸进行现场加工,在作业面组合拼装。

然后加横楞利用支撑体系将梁两侧夹紧。

3.1.5.2弧形梁模板

弧形梁的底模和侧模均采用12㎜厚竹胶板,梁底模按图纸尺寸进行放样加工成定型模板,梁侧模的内横楞按图纸尺寸预先加工成定型100㎜高圆形胎具,木胎具要求内弧刨光,使其紧贴模板。

在作业面组合拼装,然后加横楞,并利用支撑体系将梁两侧夹紧。

其它同直梁模板。

3.1.6顶板模板

顶板模板采用12㎜厚竹胶板,次龙骨采用50×100㎜方木间距250㎜,主龙骨采用100×100㎜方木间距1200㎜。

为保证顶板的整体砼成型效果,将整个顶板的多层板按同一顺序、同一方向对缝平铺,必须保证拼缝处下方有龙骨,且拼缝严密,表面无错台现象。

3.1.7楼梯模板

楼梯模板12㎜厚竹胶板进行支模,墙板接头处采用加贴海绵条以防漏浆。

支撑钢管脚手架间距900㎜,顶板格栅采用50×100㎜木方,间距300㎜,100×100㎜木方间距900㎜作格栅托梁。

3.1.8细部处理

所有模板均采取有效措施防止漏浆,墙、梁、柱模板接缝处两边的竹胶板加工时必须裁齐;竹胶板缝用塑料胶带贴严;洞口木模缝用20㎜宽泡沫胶条封严;顶板模板支设时在顶板标高处的砼墙柱上用20㎜宽泡沫胶条贴严使多层板与砼墙柱连接严密。

在浇筑砼全长及模板高度范围内拉道线,随时观察模板有无变形移位,及时调整模板。

3.1.9顶板、梁及支撑体系

顶板支撑系统为钢管满堂红脚手架,立杆间距为1200㎜,水平杆间距为1500㎜。

本工程梁底、梁侧模均采用12㎜厚竹胶板,侧模、底模用50×100㎜间距250㎜方木做通长背楞,100×100㎜方木作梁底排木,间距600㎜。

对于跨度≥4m的梁、板,按全跨长度的2‰进行梁板底模起拱,起拱从支撑开始时进行(通过U托调整底模各部位的标高),而后将侧模和底模连成整体。

梁模加固完毕后,即可支设楼板模板。

支撑均采用可调节顶托。

3.2模板加工

3.2.1模板加工要求

柱、梁的模板加工必须满足截面尺寸,两对角线误差小于1㎜,尺寸过大的模板需进行刨边,否则禁止使用。

翘曲、变形的方木不得作为龙骨使用。

3.2.2模板加工管理

模板加工完毕后必须经过项目部木工工长、质检员检查验收合格后方可使用。

对于周转使用的多层板,如果有飞边、破损模板,必须切掉破损部分然后刷封边漆加以利用。

3.3模板安装

3.3.1模板安装的一般要求

竖向结构钢筋等隐蔽工程完毕、施工缝处理完毕后准备模板安装。

3.3.2墙体模板安装顺序及技术要求

3.3.2.1墙体模板安装顺序

模板定位、垂直度调整→模板加固→验收→砼浇筑→拆模

3.3.2.2技术要求

安装墙体模板前,用空压机清除墙体内的杂物。

为防止墙体模板根部出现漏浆、“烂根”现象,墙体模板安装前,在底板上根据放线尺寸贴海面条,做到平整、准确、粘结牢固。

并注意穿墙螺栓的安装质量。

3.3.3梁模板安装顺序及技术要求

3.3.3.1模板安装顺序

搭设和调节模板支架(包括安装水平拉杆和剪刀撑)→按标高铺梁底模板→拉线找正→绑扎梁钢筋→安装垫块→梁两侧模板→调整模板

3.3.3.2技术要点

按设计要求起拱(跨度大于4m时,起拱2‰),并注意梁的侧模包住底模,下面龙骨包住侧模。

3.3.4板模板安装顺序及技术要求

3.3.4.1模板安装顺序

满堂红碗扣脚手架→主龙骨→次龙骨→柱头模板龙骨→柱头模板顶板模板→拼装→顶板内、外墙柱头模板龙骨→模板调整验收→进行下道工序

3.3.4.2技术要点

楼板模板当采用单块就位时,宜以每个铺设单元从四周先用阴角模板与墙、梁模板连接,然后向中央铺设。

按设计要求起拱(跨度大于4m时,起拱2‰),起拱部位为中间起拱,四周不起拱。

3.3.5柱模板安装顺序及技术要求

3.3.5.1模板安装顺序

搭设脚手架→柱模就位安装→安装柱模→安设支撑→固定柱模→浇筑砼→拆除脚手架、模板→清理模板

3.3.5.2技术要点

板块与板块竖向接缝处理,然后加柱箍、支撑体系将柱固定。

3.4模板拆除

3.4.1墙柱模板拆除

在砼强度达到1.2Mpa能保证其表面棱角不因拆除模板而受损后方可拆除,拆除顺序为先纵墙后横墙。

在同条件养护条件砼强度达到1.0Mpa后,先松动穿墙螺栓,再松动地脚螺栓使模板与墙体脱开。

脱模困难时,可用撬棍在模板底部撬动、晃动或用大锤砸模板,拆除下的模板及时清理模板及衬模上的残渣。

3.4.2梁板底模板拆除

梁、顶板底模板拆除必须有梁、顶板砼同条件养护抗压强度试验报告,跨度>8m的板、梁当砼强度达到设计强度的100%强度后方可拆除,其余顶板、梁模板在砼强度达到设计强度75%强度后方可拆除。

拆除顶板、梁模板时从一端开始,防止坠落人或物造成质量事故。

顶板模板拆除时注意保护顶板模板,不能硬撬模板接缝处,以防损坏多层板。

拆除的多层板、龙骨及碗扣架要码放整齐,并注意不要集中堆料。

拆除的钉子要回收再利用,在作业面清理干净,以防扎脚伤人。

3.4.3后浇带模板拆除

墙体、顶板拆除后,用撬棍从侧边撬动脱模,拆除下的模板及时清理模板残渣及画线剔凿后浇带处砼。

3.5模板的维护及维修

3.5.1模板使用注意事项

模板运输时轻起轻放,不准碰撞已安装好的模板和其它硬物;用撬棍调整大模板时,要注意保护模板下口海绵条。

严格控制拆模时间,拆模时按程序进行,禁止用大锤敲击或撬棍硬撬,以免损伤砼表面和棱角。

拆下的模板,如发现不平或肋边损坏变形,应及时修理、平整。

定型模板在使用过程中应加强管理,分规格堆放,及时修理,保证编号的清晰。

拆模时要注意对成品加以保护,严禁破坏。

3.5.2竹胶板维修

竹胶板运输堆放防止雨淋水浸;竹胶严禁与硬物碰撞、撬棍敲打、钢筋在上拖拉、振捣器振捣、任意抛掷等现象,以保证板面覆膜不受损伤;切割或钻孔后的模板侧边要涂刷,防止水浸后引起竹胶板起层和变形;竹胶板使用后及时清理,严禁用坚硬物敲刮板面及裁口方木阳角;对操作面的模板要及时维修,当板面有划痕、碰伤或其它较轻缺陷时,应用专用腻子嵌平、磨光,竹胶板一般周转次数为4次,当拆下的模板四周破坏、四边板分裂分层时,将模板那破损部分切掉四周刷封边漆,然后重复利用。

四、模板计算

4.1墙体模板计算

、荷载计算

墙体砼浇筑高度为4.25m,墙厚为300㎜,浇筑速度按2.0m/h,rc=24KN/m3,商品砼的初凝时间为4~6h,取5h。

新浇砼对模板产生的侧压力为:

F1=0.22rct0β1β2V1/2

F2=rcH

取两者较小值;

式中:

F1、F2—新浇筑砼对模板的最大侧压力(KN/m2);

rc—混凝土重力密度(KN/m3);

t0—新浇砼的初凝时间(h),可按实测确定。

当缺乏试验资料时,可采用t0=200/T+15计算(T为砼的温度,℃);

V—砼的浇筑速度(m/h);

H—砼侧压力计算位置处至新浇砼顶面的总高度(m);

β1—外加剂影响修正系数,不掺外加剂时取1.0,掺具有缓凝作用的外加剂时取1.2;

β2—砼坍落度修正系数,当坍落度小于100㎜时,取1.1;不小于100㎜时,取1.15。

砼侧压力标准值:

F1=0.22×24×5×1.2×1.15×21/2=51.51KN/m2

F2=24×3.7=88.8KN/m2

取两者较小值,即F1=51.51KN/m2

倾倒砼时产生的水平荷载标准值:

砼采用泵送浇筑,取倾到砼对模板产生的水平荷载为4KN/m2;

荷载组合:

由

、

两项进行荷载组合

用于验算强度时q1=51.51×1.2+4×1.4=67.41KN/m2

用于验算刚度时q2=51.51×1.2=61.81KN/m2

、竹胶胶合板验算:

取100㎜宽作为计算单元,单位宽度的面板可视为梁,次龙骨作为梁支点,按三跨连续梁考虑,梁宽取100㎜。

多层胶合板(δ=18㎜)特性为:

fm=15/1.55N/㎜2=9.68N/㎜2

E=5200×0.9N/㎜2=4680N/㎜2

I=1/12bh3=1/12×100×183=4.86×104㎜4

w=1/6bh2=1/6×100×182=5.4×103㎜3

、面板强度验算

化为均布线荷载:

q板1=q1×l=67.41×0.1=6.741KN/m

则最大弯距:

Mmax=0.1ql12=0.1×6.741×0.22=0.037KNm

抗弯承载力:

σ=M/W=0.037×106/5.4×103

=6.9N/㎜2<fm=15/1.55N/㎜2=9.68N/㎜2

故面板的强度满足要求。

、面板刚度验算

化为均布线荷载:

q板2=q2×l=61.81×0.1=6.18KN/m

则最大挠度为:

w=0.677×q板2l14/100EI

=0.677×6.18×2004/100×4680×4.86×104

=0.29㎜<200/400=0.5㎜(可以)

故面板的刚度满足要求。

、次龙骨设计及验算

次龙骨选用50×100㎜木方(实际尺寸为45×95㎜),间距250㎜,主龙骨间距600㎜;按受力方向垂直于木纹方向,其截面特性为:

fm=13N/㎜2,E=9000N/㎜2

I=1/12bh3=1/12×4.5×9.53=322×104㎜4

w=1/6bh2=1/6×4.5×9.52=67.7×103㎜3

次龙骨按三跨连续梁计算。

、次龙骨的强度验算

化为均布线荷载:

q次1=q1×l模=67.41×0.2=13.48KN/m

则最大弯距:

Mmax=0.1q次1l1=0.1×13.48×0.62=0.49KNm

抗弯承载力:

σ=M/W=0.49×106/567.7×103

=7.24N/㎜2<fm=13N/㎜2

故次龙骨的强度满足要求。

、次龙骨的刚度验算

化为均布线荷载:

q次2=q2×l=61.81×0.2=12.36KN/m

则最大挠度为:

w=0.677×q次2l4/100EI

=0.677×12.36×6004/100×9000×322×104

=0.37㎜<600/400=1.5㎜(可以)

故次龙骨的刚度满足要求。

、主龙骨的设计及验算

主龙骨选用100×100㎜木方(实际尺寸90×90㎜),间距600㎜,双根布置,穿墙螺栓间距600㎜,主龙骨按三跨连续梁计算。

主龙骨的截面性能为:

fm=13N/㎜2,E=9000N/㎜2

I=2(1/12bh3)=2(1/12×90×903)=10.94×106㎜4

w=2(1/6bh2)=2(1/6×90×902)=2.43×105㎜3

、主龙骨的强度验算

次龙骨传给主龙骨的集中荷载为:

F主1=q次l=13.48×600=8088N

则最大弯距:

Mmax=0.289F主1l=0.289×8.088×0.6=1.4KNm

抗弯承载力:

σ=M/W=1.4×106/2.43×105

=5.76N/㎜2<fm=13N/㎜2

故主龙骨的强度满足要求。

、主龙骨的刚度验算

次龙骨传给主龙骨的集中荷载为:

F主2=q次2l=12.36×0.6=7.42KN

则最大挠度为:

w=1.883×F主2l3/100EI

=1.883×7.42×103×6003/100×9000×10.94×106

=0.31㎜<600/400=1.5㎜(可以)

故主龙骨的刚度满足要求。

4.2楼板模板计算

楼板厚度160㎜,模板板面采用12㎜厚竹胶板,次龙骨采用50×100㎜木方,间距250㎜,主龙骨采用100×100㎜木方,间距1200㎜。

、荷载计算:

楼板标准荷载为:

模板及支架自重0.3KN/m2

楼板砼自重25KN/m3

楼板钢筋自重1.1KN/m3

施工人员及设备荷载2.5KN/m2

永久荷载分项系数取1.2,可变荷载分项系数取1.4;不考虑荷载设计值的折减。

新浇筑的砼均匀作用在多层木胶合板上,单位宽度的面板可视为梁,取100㎜宽为计算单元。

木胶合板的截面特性为:

fm=15/1.55N/㎜2=9.68N/㎜2

E=5000×0.9N/㎜2=4500N/㎜2

I=1/12bh3=1/12×100×153=2.8×104㎜4

w=1/6bh2=1/6×100×152=3.75×103㎜3

按160㎜厚的板进行计算。

则设计荷载为:

用于计算强度时q1=(0.1+25×0.1+1.1×0.1)0.3×1.2+2.5×0.1×1.4=1.33KN/m

用于计算刚度时q2=(0.3+25×0.3+1.1×0.3)0.1×1.2

=0.98KN/m

面板强度验算

则最大弯距:

Mmax=0.1q1l2=0.1×1.33×0.22=0.0053KNm

抗弯承载力:

σ=M/W=0.0053×106/3.75×103

=1.41N/㎜2<fm=9.68N/㎜2

故面板的强度满足要求。

面板刚度验算

最大挠度为:

w=0.677(q2l4/100EI)

=0.677(0.98×2004/100×4500×2.8×104)

=0.08㎜<[w]=200/400=0.5㎜(可以)

故面板的刚度满足要求。

、次龙骨验算

次龙骨(45×95㎜木方)的截面特性为:

fm=13N/㎜2,E=9000N/㎜2

I=1/12bh3=1/12×4.5×9.53=322×104㎜4

w=1/6bh2=1/6×4.5×9.52=67.7×103㎜3

荷载计算:

次龙骨承受的楼板标准荷载与木胶合板相同,则次龙骨承受的荷载设计值为:

用于计算强度时q1=(0.3+25×0.3+1.1×0.3)0.2×1.2+2.5×0.2×1.4=2.65KN/m

用于计算刚度时q2=(0.3+25×0.3+1.1×0.3)0.2×1.2

=1.95KN/m

次龙骨的强度验算

则最大弯距:

Mmax=0.1q1l2=0.1×2.65×1.22=0.38KNm

抗弯承载力:

σ=M/W=0.38×106/67.7×103

=5.6N/㎜2<fm=13N/㎜2

故次龙骨的强度满足要求。

次龙骨刚度验算

最大挠度为:

w=0.677(q2l4/100EI)

=0.677(1.95×12004/100×9000×322×104)

=0.94㎜<[w]=1200/400=3㎜(可以)

故次龙骨的刚度满足要求。

、主龙骨验算

主龙骨(90×90㎜木方),间距1200㎜,截面特性为:

fm=13N/㎜2,E=9000N/㎜2

I=5.47×106㎜4,w=1.22×105㎜3

荷载计算

用于计算强度时q1=(0.3+25×0.3+1.1×0.3)1.2×1.2+2.5×1.2×1.4=15.91KN/m

用于计算刚度时q2=(0.3+25×0.3+1.1×0.3)1.2×1.2

=11.71KN/m

主龙骨的强度验算

最大弯距:

Mmax=0.1q1l2=0.1×15.91×1.22=2.29KNm

抗弯承载力:

σ=M/W=2.29×106/1.22×105

=18.78N/㎜2>fm=13N/㎜2(不可以)

主龙骨的间距改为900㎜,则

用于计算强度时q1=(0.3+25×0.3+1.1×0.3)0.9×1.2+2.5×0.9×1.4=11.93KN/m

用于计算刚度时q2=(0.3+25×0.3+1.1×0.3)0.9×1.2

=8.78KN/m

则最大弯距:

Mmax=0.1q1l2=0.1×11.93×0.92=0.97KNm

抗弯承载力:

σ=M/W=0.97×106/1.22×105

=7.95N/㎜2<fm=13N/㎜2

故主龙骨的强度满足要求。

主龙骨刚度验算

最大挠度为:

w=0.677(q2l4/100EI)

=0.677(8.78×9004/100×9000×5.47×106)

=0.79㎜<[w]=900/400=2.25㎜(可以)

故主龙骨的刚度满足要求。

、支柱计算

用φ48×3.5碗口架管,间距最大为1200㎜,上设U托,中间水平拉杆间距最大为1500㎜,支撑杆有效面积A=489㎜2。

荷载计算

q=(0.3+25×0.3+1.1×0.3)1.2+2.5×1.4=13.26KN/㎡

每根立杆承受的荷载为:

N=13.26×1.2×1.2=19.09KN

抗压强度验算

[N]=A*F=489×215=1.05×105N=105KN>19.09KN(可以)

稳定性验算

钢管的回转半径为:

i=√(d2+d12)/4=√(482+412)/4=31.56㎜

长细比λ=L/i=1200/31.56=38.02,

根据λ查《冷弯薄壁型钢结构技术规程》(GBJ18-87)附录三得ψ=0.906则

σ=N/ψA=19.09×103/0.906×489

=43.09N/㎜2<f=215N/㎜2

满足要求。

4.3梁模板计算

梁模板采用钢管搭设,顶板框架梁的截面尺寸为350×650㎜,主龙骨采用100×100㎜木方,间距1200㎜,次龙骨采用50×100㎜木方,间距250㎜,底模、侧模采用12㎜厚竹胶板。

4.3.1梁底模计算

、面板计算

强度验算

底模承受的荷载标准值:

底板自重力0.3KN/㎡

砼自重25KN/㎡

钢筋自重1.5KN/㎡

振捣砼产生的荷载2.0KN/㎡

新浇筑的砼均匀作用在多层木胶合板上,单位宽度的面板可视为梁,取100㎜宽为计算单元,按二跨连续梁计算。

则面板承受的荷载设计值为:

用于计算强度时q1=(0.3+25×0.75+1.5×0.75)0.1×1.2+2×0.1×1.4=2.7KN/m

用于计算刚度时q2=(0.3+25×0.75+1.5×0.75)0.1×1.2

=2.42KN/m

面板强度验算

则最大弯距:

Mmax=0.125q1l=0.125×2.7×0.25=0.0084KNm

抗弯承载力:

σ=M/W=0.0084×106/(1/6×100×152)

=2.24N/㎜2<fm=9.68N/㎜2

故面板的强度满足要求。

面板刚度验算

最大挠度:

w=0.521(q2l4/100EI