板金件和塑料件设计的工艺准则.docx

《板金件和塑料件设计的工艺准则.docx》由会员分享,可在线阅读,更多相关《板金件和塑料件设计的工艺准则.docx(32页珍藏版)》请在冰豆网上搜索。

板金件和塑料件设计的工艺准则

第四章板金件和塑料件的制造工艺性

在设计产品零件时,必须考虑到容易制造的问题。

尽量想一些方法既能使加工容易,又能使材料节约,还能使强度增加,又不出废品。

为此设计人员应该注意以下制造方面事项。

第一节板金件的工艺性

4.1板金件的工艺性是指零件在冲切、弯曲、拉伸加工中的难易程度。

良好的工艺应保证材料消耗少,工序数目少,模具结构简单,使用寿命高,产品质量稳定。

在一般情况下,对板金件工艺性影响最大的是材料的性能、零件的几何形状、尺寸和精度要求。

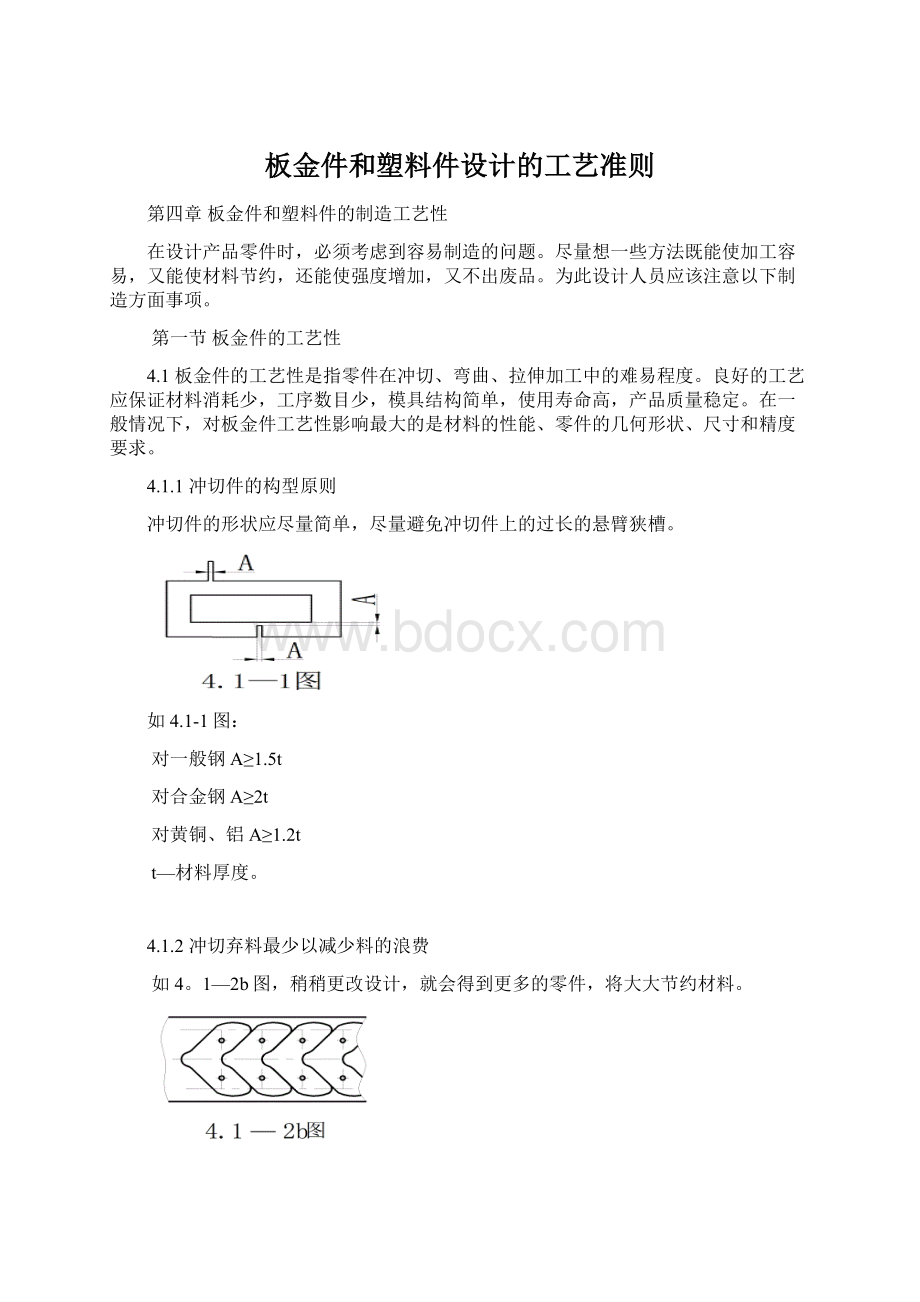

4.1.1冲切件的构型原则

冲切件的形状应尽量简单,尽量避免冲切件上的过长的悬臂狭槽。

如4.1-1图:

对一般钢A≥1.5t

对合金钢A≥2t

对黄铜、铝A≥1.2t

t—材料厚度。

4.1.2冲切弃料最少以减少料的浪费

如4。

1—2b图,稍稍更改设计,就会得到更多的零件,将大大节约材料。

4.1.3冲孔件的构型原则

最小边距和孔间距。

零件上冲孔设计应考虑留有合适的孔边距和孔间距以免冲裂。

最小孔边距和孔间距见4.1—1表。

4.1.3-1最小冲孔直径或方孔的最小边长

冲孔时,应受到冲头强度的限制,冲孔的尺寸不能太小,否则容易损坏冲头。

最小冲孔直径及最小边长见4.1—2表。

4.1—2表

t—材料厚度

4.1.3-2冲切缺口原则

冲切缺口应尽量避免尖角,如4.1—3a图所示。

尖角形式容易减短模具使用寿命,且尖角处容易产生裂纹。

应改为如4.1—3b图所示。

R≥0.5t

(t─材料厚度)

4.1—3a图4.1—3b图

4.1.4弯曲件的结构原则

4.1.4-1板件最小弯曲半径

板件弯曲时,若弯曲处的圆角过小,则外表面容易产生裂纹。

若弯曲圆角过大,因受到回弹的影响,弯曲件的精度不易保证。

为此规定最小弯曲半径。

见4.1-3表。

4.1—3表

材料

最小弯曲半径(R)

冷轧板、电镀锌板、镀锌板

R≥2t

黄铜板

R≥1t

铝合金板

R≥1.2t

4.1.4-2弯曲的直边高度不宜过小,否则不易成形足够的弯矩,很难得到形状准确的零件。

其值h≥R+2t方可。

见4.1—5图。

4.1─5图4.1─6图

4.1.4-3弯曲边冲孔时,孔边到弯曲半径R中心的距离L不得过小,以免弯曲成型后会使孔变形。

其值L≥2t方可。

见4.1—6图。

4.1.4-4当a<R时,弯曲后,b面靠a处仍然有一段残余圆弧,为了避免残余圆弧,必须使a≥R。

4.1—7图

4.1.4-5在U形弯曲件上,两弯曲边最好等长,以免弯曲时产生向一边移位。

如不允许,可设一工艺定位孔。

如图4.1—8图。

4.1—8图

4.1.4-6防止侧面(梯形)弯曲时产生裂纹或畸形。

应设计预留切槽,或将根部改为阶梯形。

槽宽K≥2t,槽深L≥t+R+K/2。

4.1—9图

4.1.4-7防止圆角在弯曲时受压产生挤料后起皱,应设计预留切口。

如室外机侧板(上端、下端)圆角处切口形式。

上端下端

B与盖板厚度(t)相等

4.1—10a图4.1—10b图

4.1.4-8防止弯曲后,直角的两侧平面产生褶皱,应设计预留切口。

褶皱

4.1—11图

4.1.4-9防止弯曲后,产生回弹的切口形式。

a≥1.5t

(t—材料厚度)

4.1—12图

4.1.4-10防止冲孔后,弯曲产生裂纹的切口形式。

裂纹切口

4.1—13图

4.1.4-11防止弯曲时,一边向内产生收缩。

可设计工艺定位孔,或两边同时折弯,还可用增加幅宽的办法来解决收缩问题。

工艺孔

两边折弯

增加幅宽

4.1—14图

4.1.4-12弯成直角的搭接形式。

B

AA—A

B

A

B—B

4.1—15图4.1—16图

4.1.4-13凸部的弯曲

若象a图那样弯曲线和阶梯线一致,有时会在根部开裂变形。

所以使弯曲线让开阶梯线如图b,或设计切口如c、d那样。

r≥2t

n=r

abcd

m≥2tk≥1.5tL≥t+R+k/2

4.1—17图

4.1.4-14防止弯曲时,弯曲面上的孔受力后会变形,孔边距(至底根部)其值A≥4方可。

鼓起

4.1—18图

4.1.5拉深件的构形原则

a.拉深件的形状应尽量简单、对称。

b.拉深件各部分尺寸比例要恰当,尽量避免设计宽凸缘和深度大的拉深件。

(D凸>3d,h≥2d)因为这类零件要较多的拉深次数。

c.拉深件的圆角半径要合适,圆角半径尽量取大些,以利于成型和减少拉深次数。

4.1.5-1拉深件的圆角半径。

4.1—4表

4.1.5-2拉深件或弯曲件冲孔的合适位置。

4.1—19图

4.1.5-3防止拉深时产生扭曲变形,A、B宽度应相等(对称)即A=B。

扭曲

A≠BA=B

4.1—20图

4.1.6穿破件的构型原则

当搭接在一道工序中用冲切法制成90°的弯边时,选材要注意材质不宜太硬,否则易在直角弯折处破裂。

应在弯边位置设计工艺切口,防止折角处破裂。

R≥2t

A

A

A≥3A-B≥0.5L≥t+R+K/2K≥2tA—A旋转

2:

1

4.1—21a图4.1—21b图

4.1—21c图

4.1.7提高零件强度的合理构型

4.1.7-1对较长的板金件为了提高其强度,应该设计加固筋。

筋的形状、尺寸及适宜间距见4.1—5表。

4.1—5表

4.1.7-2在弯曲件的弯角处再作弯折,能起到筋条的加强作用。

角部处加强筋的形状、尺寸及筋间距见4.1—6表。

4.1—6表

L

R1

R2

R3

H

B

筋间距

12

6

9

5

3

16

60

15

7

12

6

4

20

70

(B—参考值)

4.1—22图

4.1.8板金件常用自攻螺钉底孔、翻边孔直径及翻边高度。

见4.1—7表。

4.1—7表

4.1.9钻普通螺纹底孔的钻头直径。

见4.1—8表。

4.1—8表

4.1.10钻英制螺纹底孔的钻头直径。

见4.1—9表。

4.1—9表

4.1.11板金件的尺寸公差

公差是影响产品质量和价格的重要因素之一。

在制造零件的时候,经验告诉我们,无论投入多少成本和时间,完全按图纸上标注的尺寸准确地加工出来几乎是不可能的。

产品设计无论从性能上还是经济上都要满足用户的需要。

从企业本身来说,也必须保持正常的利润。

为此公差必须由产品的性能和经济两方面来决定。

所以设计要充分掌握公差的原则。

4.1.11-1冲切件的尺寸公差。

见4.1—10表及4.1—23图、4.2—24图。

4.1—10表

基本尺寸

圆孔Φ(H12)

长度L(JS12)

下偏差

上偏差

极限偏差

≤3

0

+0.10

±0.05

>3~6

+0.12

±0.06

>6~10

+0.15

±0.075

>10~18

+0.18

±0.09

>18~30

+0.21

±0.105

>30~50

+0.25

±0.125

>50~80

+0.30

±0.15

>80~120

+0.35

±0.175

>120~180

+0.40

±0.20

>180~250

+0.46

±0.23

>250~315

+0.52

±0.26

>315~400

+0.57

±0.285

>400~500

+0.63

±0.315

>500~630

+0.70

±0.35

>630~800

+0.80

±0.40

>800~1000

+0.90

±0.45

>1000~1250

+1.05

±0.525

>1250~1600

+1.25

±0.625

>1600~2000

+1.50

±0.75

4.1—23图4.1—24图

4.1.11-2弯曲件的边高h直线尺寸公差。

见4.1—11表及4.1—25图。

4.1—25图

4.1—11表

弯边高度h

≤10

>10~18

>18~30

>30~50

>50~120

>120~250

>250

极限偏差

材料厚度

≤1

±0.18

±0.215

±0.26

±0.31

±0.435

±0.57

±0.65

>1~2

±0.215

±0.26

±0.31

±0.435

±0.57

±0.65

±0.77

注:

弯曲边长L直线尺寸公差按4.1—10表规定。

4.1.11-3弯曲件的角度公差。

见4.1—12表及4.1—26图。

4.1—26图

4.1—12表

角短边的长度L

非配合角度偏差

Δa

最小角度差Δa

角短边的长度L

非配合角度偏差Δa

最小角度偏差Δa

>30~50

±2°

±45′

>260~360

±30′

±15′

>50~80

±1°30′

±30′

>360~500

±25′

±12′

>80~120

±1°

±25′

>500~630

±22′

±10′

>120~180

±50′

±20′

>630~800

±20′

±9′

>180~260

±40′

±18′

>800~1000

±20′

±8′

4.1.11-4拉深件的高度h尺寸公差。

见4.1—13表及4.1—27图。

4.1—27图

4.1—13表

拉深高度

h

材料厚度t

0.5

0.5~1

1~1.5

1.5~2

2~2.5

2.5~3

极限公差

3

±0.15

±0.18

±0.21

±0.25

±0.30

±0.33

3~6

±0.18

±0.21

±0.25

±0.30

±0.33

±0.36

6~10

±0.21

±0.25

±0.30

±0.33

±0.36

±0.40

10~18

±0.25

±0.30

±0.33

±0.36

±0.40

±0.45

18~30

±0.30

±0.33

±0.36

±0.40

±0.45

±0.51

30~50

±0.46

±0.50

±0.60

±0.70

±0.90

±1.10

50~80

±0.5

±0.60

±0.70

±0.90

±1.10

±1.30

80~120

±0.7

±0.80

±0.90

±1.10

±1.30

±1.50

注:

拉深边长L直线尺寸公差按4.1—10表规定。

4.1.11-5冲切件的断面粗糙度。

见4.1—14表。

4.1—14表

材料厚度t

≤1

>1~2

>2~4

粗糙度

4.1.11-6冲切件的毛刺允许高度。

见4.1—15表。

4.1—15表

材料厚度t

试模

批量生产

~0.35

≤0.015

≤0.05

0.5~1.