加工制造产品标准汇编.docx

《加工制造产品标准汇编.docx》由会员分享,可在线阅读,更多相关《加工制造产品标准汇编.docx(33页珍藏版)》请在冰豆网上搜索。

加工制造产品标准汇编

钻杆架制造标准

1范围

本标准规定了钻杆架制造技术要求。

本标准适用于钻前工程大队产品制造。

2材料

2.1钻杆架采用∮127㎜的钻杆和100×100×6㎜的方管为框架材料,铺δ6㎜钢板。

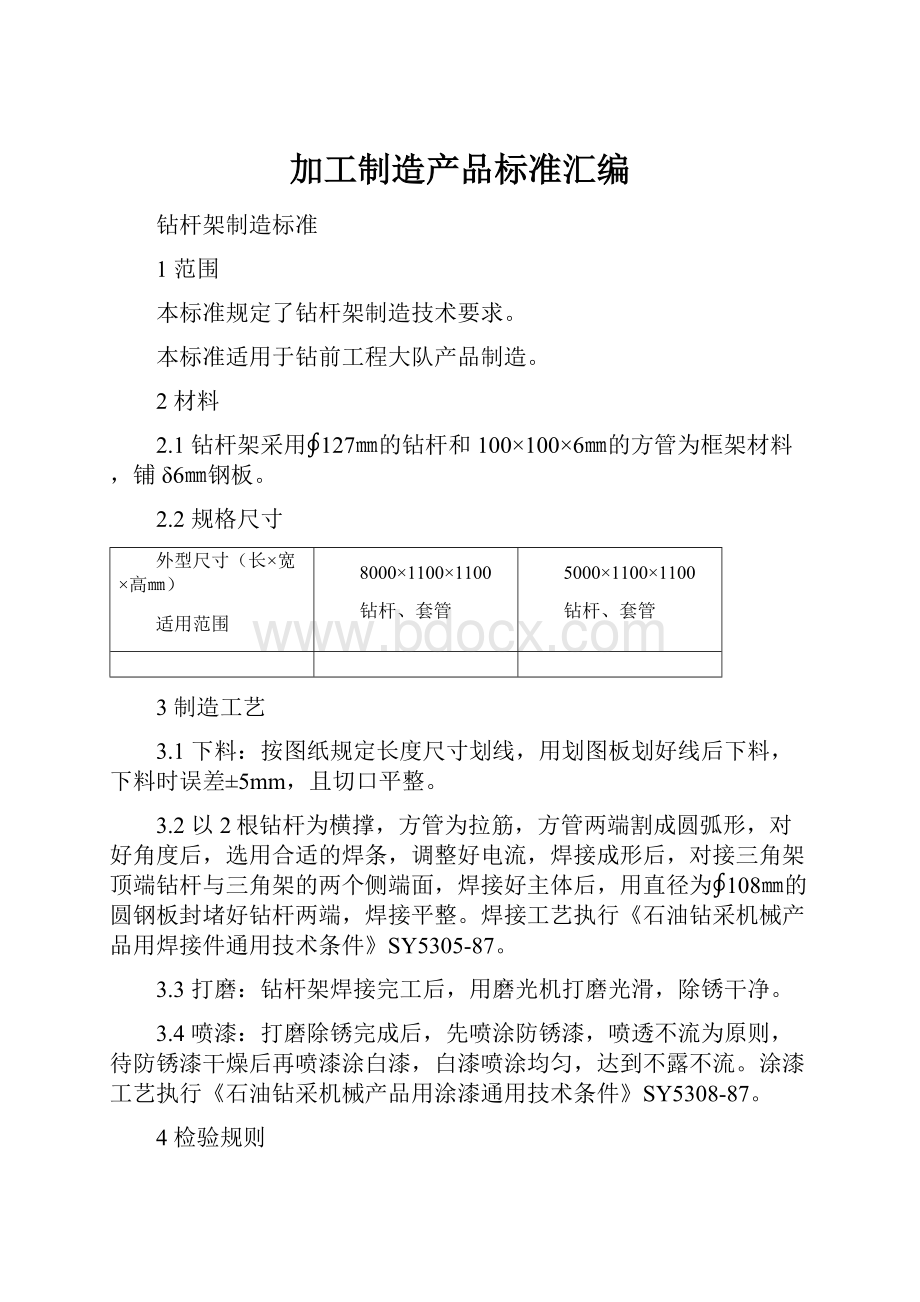

2.2规格尺寸

外型尺寸(长×宽×高㎜)

适用范围

8000×1100×1100

钻杆、套管

5000×1100×1100

钻杆、套管

3制造工艺

3.1下料:

按图纸规定长度尺寸划线,用划图板划好线后下料,下料时误差±5mm,且切口平整。

3.2以2根钻杆为横撑,方管为拉筋,方管两端割成圆弧形,对好角度后,选用合适的焊条,调整好电流,焊接成形后,对接三角架顶端钻杆与三角架的两个侧端面,焊接好主体后,用直径为∮108㎜的圆钢板封堵好钻杆两端,焊接平整。

焊接工艺执行《石油钻采机械产品用焊接件通用技术条件》SY5305-87。

3.3打磨:

钻杆架焊接完工后,用磨光机打磨光滑,除锈干净。

3.4喷漆:

打磨除锈完成后,先喷涂防锈漆,喷透不流为原则,待防锈漆干燥后再喷漆涂白漆,白漆喷涂均匀,达到不露不流。

涂漆工艺执行《石油钻采机械产品用涂漆通用技术条件》SY5308-87。

4检验规则

4.1由质量检验员负责检验,合格后方可出厂。

4.2型式规格及主要参数符合要求。

4.3外观质量:

焊缝、涂漆等外观质量目测,外形寸用尺子测量。

4.4装配质量:

钻杆架外形尺寸测量误差小于10㎜。

5包装、运输、贮存

5.1产品采用裸装。

5.2产品运输时三块为一组,捆绑牢固,避免严重碰撞。

5.3产品贮存时应注意不能在水中浸泡,防止锈蚀。

附:

钻杆架基本尺寸图

钻台、泥浆罐栏杆制造标准

1范围

本标准规定了钻台、泥浆罐栏杆制造技术要求。

本标准适用于钻前工程大队产品制造。

2材料

2.1采用40㎜、50㎜、60㎜方钢为材料,泥浆罐40×40×4㎜、32钻机50×50×4㎜、45钻机60×60×4㎜

2.2规格尺寸

2.2.1泥浆罐栏杆以2000×1100㎜为主,另有部分特殊规格。

2.2.2钻台栏杆高度为1100㎜,长度根据钻台位置需要制作。

3加工工艺

3.1按规格尺寸划好线,用切割机下料,方钢的对接端切割成45O角,尺寸误差±3mm,要求角度合适,切口平整。

3.2在模具内对好角度后,选用合适的焊条,调整好电流开始焊接,先焊栏杆外框,再焊接各横撑,要求焊接牢固平整。

焊接工艺执行《石油钻采机械产品用焊接件通用技术条件》SY5305-87。

3.3用磨光机将焊接处打磨光滑,用钢丝刷除锈干净。

3.4打磨除锈完成后,先喷涂防锈漆防腐,以喷透不流为宜,待防锈漆干燥后再喷黄漆,黄漆喷涂均匀,达到不露不流。

涂漆工艺执行《石油钻采机械产品用涂漆通用技术条件》SY5308-87。

4检验规则

4.1由质量检验员负责检验,合格后方可出厂。

4.2型式规格及主要参数符合要求。

4.3外观质量:

焊缝、涂漆等外观质量目测,外形寸用尺子测量,其数值不应超过±3mm。

4.4装配质量:

泥浆罐栏杆,钻台栏杆长、高测量误差小于10㎜。

5包装、运输、贮存

5.1产品采用裸装。

5.2产品运输时按规格及长度,用铁丝捆绑,避免严重碰撞,防止扭曲变形。

5.3产品贮存时,应注意不能在潮湿的地方或水中浸泡防止锈蚀。

附:

栏杆基本尺寸图

钻台梯子、泥浆罐梯子生产标准

1范围

本标准规定了钻台、泥浆罐梯子制造技术要求。

本标准适用于钻前工程大队产品制造。

2材料:

主体采用200×75×4槽钢,800×250镀锌踏步,M12螺栓,泥浆罐梯子栏杆用40×40×4方钢,钻台梯子栏杆用50×50×4方钢。

3加工工艺

3.1下料:

根据图纸所要求的梯子长度先划好线,后用气割下料,要求长度误差±5mm,角度误差±1°,切口平整。

3.2梯子主体,下好料后,应先在主体上打孔,以便安装踏板所用,孔径按图纸要求执行。

3.3根据图纸要求焊制梯子两侧栏杆,对好位后进行焊接,要求角度合适,不变形。

3.4用磨光机将焊接处打磨平整,除锈干净。

焊接工艺执行《石油钻采机械产品用焊接件通用技术条件》SY5305-87。

3.5喷防锈漆防腐,要求喷涂均匀,后喷白漆。

涂漆工艺执行《石油钻采机械产品用涂漆通用技术条件》SY5308-87。

3.6待漆干后,用M12螺栓将踏步固定,将螺栓向里穿,紧固到位。

4检验规则

4.1由质量检验员负责检验,合格后方可出厂。

4.2型式规格及主要参数符合要求。

4.3外观质量:

焊缝、涂漆等外观质量目测,外形寸用尺子测量。

4.4装配质量:

梯子及栏杆高度测量误差小于20㎜。

5包装、运输、贮存

5.1产品采用裸装。

5.2产品运输时铁丝捆绑牢固,避免碰撞,禁止超高,以防扭曲变形。

5.3产品贮存时,不能放在潮湿的地方或水中浸泡,防止锈蚀。

附:

梯子基本结构图

钻台大门坡道生产标准

1范围

本标准规定了钻台大门坡道技术要求。

本标准适用于钻前工程大队产品制造。

2材料:

28#槽钢、16#槽钢、δ10㎜钢板。

3加工工艺

3.1下料:

按坡道长度划好线后用气割下料,要求长度标准,切口平整。

3.2选用合适型号的槽钢焊制框架,焊制时要拉好对角线,焊接牢固不变形。

3.3焊接拉筋,铺焊钢板,要压实、焊接平整,焊完后打磨除锈。

3.4焊接工艺执行《石油钻采机械产品用焊接件通用技术条件》SY5305-87。

3.5先喷涂防锈漆,待防锈漆干燥后涂白漆。

涂漆工艺执行《石油钻采机械产品用涂漆通用技术条件》SY5308-87。

4检验规则

4.1由质量检验员负责检验,合格后方可出厂。

4.2型式规格及主要参数符合要求。

4.3外观质量:

焊缝、涂漆等外观质量目测,外形寸用尺子测量。

4.4装配质量:

坡道长、宽测误差不超过10㎜。

5包装、运输、贮存

5.1产品采用裸装。

5.2产品运输时防止重物挤压、碰撞、以防变形。

5.3产品贮存时,不能放在潮湿的地方或在水中浸泡,防止锈蚀。

防爆电路的安装

1范围

本标准规定了防爆电路安装的技术要求。

本标准适用于钻前工程大队产品制造。

2材料

BAY51系列防爆台灯

BZA52系列安防爆控制按钮

BHP51系列隔爆型接线箱

BXQ11-75/380隔爆型减压电磁起动器

BXK51系列防爆型组合控制箱

BX隔爆型连接器

3×50m2+1×16m2橡套电源

3×6m2+1的橡套电源

2×2.5m2的橡套电源

高压胶布包扎

3技术条件

3.1海拔不超过2000m;

3.2周围环境温度不高于+40℃,不低于-20℃;

3.3空气相对温度不大于95%(在25℃±5℃时);

3.4在含有爆炸性气体(11A、11B、T1~T4)环境中;

3.5与垂直面的安装倾斜度不超过±5°;

3.6在无明显摇动和冲击振动的地方;

3.7在无明显破坏的气体或蒸气的环境中;

3.8安装类别:

111类;

3.9污染等级:

3级。

4装配要求

4.1控制装置安装前应检查外观是否完好,并核对控制位置的标牌与杆控电动机(或控制对象)是否匹配。

4.2控制装置应垂直安装,其与地垂直的倾斜度不得15°,否则将影响

控制装置的正常工作性能。

4.3控制装置引入、引出电源的外观必须与“引入装置”中的密封圈内

径相匹配,密封圈上的同心槽是为了匹配不同外径电源而切割的,当用大外径电源时,可将内圈部分去掉,这样可保证使用不同的外径电源都能达到密封的目的。

4.4通过“引入装置”向控制装置引入,引出电源时,应先打开接线箱的盖,将每条电源依次穿过压螺母,金属垫圈,密封圈,然后再一起穿进联通节,将电源内的各线按电路图牢固地接到端子上后,再压紧螺母,在联通节内拧紧,达到密封和防松脱的要求。

4.5暂时不用的引入装置,通过橡胶密封圈,金属堵板等用压紧螺母压紧封堵,以达到防爆要求。

5检验规则

5.1按标准安装,便于操作。

5.2电器有无碰损,电源有无破损。

5.3电器与电源是否相匹配。

5.4各种电器固定牢固。

5.5各种开关和按钮灵活好用。

5.6通电试验运转正常。

搅拌器的制造安装标准

1范围

本标准规定了搅拌器的制造安装技术要求。

本标准适用于钻前工程大队产品制造。

2材料、型号、规格

2.1WPX型减速机。

2.2YB-160M-411KW防爆电机卧式安装。

2.3直径为76.2无缝钢管传动杆。

2.48㎜厚的搅拌扇叶。

3技术要求

3.1搅拌器应符合本标准要求,并根据图纸进行制造。

3.2搅拌器零件的机械加工应符合SY5306的规定。

3.3搅拌器的零部件的焊接应符合SY5305的规定。

3.4主要零件要求

3.4.1轴与密封件接触部位,其表面粗糙度R4值为0.8-1.6,硬度为HB380-420。

3.4.2叶轮轴直线度允差0.20/1000。

3.4.3叶轮的叶片必须均匀分布成组的叶片形状应相同,质量相等。

叶轮制成后应作静平衡试验,以达到随机平衡为合格。

3.4.4当钻井液罐深大于或等于2.4m或陆地钻机的搅拌器与罐整体搬迁时,应在罐底上设置叶轮的辅助支撑,对叶轮进行扶正。

4装配要求

4.1所有零件、部件应经质量检验部门检验合格,外购件应有合格证明,方能进行装配。

4.2所有连接螺纹均应拧紧,装有防松垫片,并且穿防松铁丝,应紧固可靠。

4.3减速箱、电机应装配在坚固平整的底座上,底座螺栓必须紧固、防震,装配后,用手转动轴应灵活、无卡阻现象。

4.4减速机输入端及输出端轴伸外径公差尺寸均按h6制作,与三相匹配的联轴器传动件内孔须按合适的公差尺寸配制,避免装配过紧损坏轴承,装配过松影响正常动力传递。

4.5各润滑部位按规定要求加够润滑油。

4.6装配油封时,应在油封表面或轴表面涂机油或润滑脂。

4.7WPX型减速机装配电机时,应在蜗杆头部内孔孔垫槽处涂抹黄油,避免装配过紧,防止轴孔生锈。

5整机性能要求

5.1搅拌器要求配装防爆电动机和防爆开关,防爆级别为dI。

5.2搅拌器在规定的工作环境下运转,要求钻井液混合均匀,并保持其性能稳定。

5.3搅拌器正常运转时,在不小于3.2倍叶轮的罐底圆形区域内不应有沉淀物。

6外观质量要求

6.1外露表面不得有凸瘤、凹陷等缺陷。

6.2外露表面要求喷涂一层底漆,两层面漆,漆膜厚度80um-100um。

6.3在护罩上应标明电机的转动方向。

7试验方法

7.1试验用方形罐宽与被试搅拌器叶轮直径比不小于3.2。

罐深约等于罐宽,叶轮下端距罐底取0.75-0.8倍叶轮直径。

7.2所有试验均是在搅拌器装配完毕并经质量检验合格后进行。

7.3空运转试验,在专用度验台架上进行,搅拌器连续运转2小时后,检测温升、噪声、密封、连接及运转情况。

8检验规则

a型式规格及主要参数

b外观质量

c装配质量

e逐台检验

生活水罐制造标准

1范围

本标准规定了生活水罐制造技术要求。

本标准适用于钻前工程大队产品制造。

2外形尺寸

上罐长2000,宽2000,高1500

下罐长2500,宽2000,高2500

3材料

3.1δ4压花钢板,角钢70×70,出水口用1〞闸阀。

3.2δ6钢板,压花角钢70×70包边,出水口用1.5〞闸阀。

3.3槽钢10#,油管∮89,70×70角钢。

4工艺要求

4.1下料:

根据图纸所要求的构件长度先划好线,后用气割下料,要求长度误差±3mm,角度误差±1°,切口平整。

4.2根据图纸要求,焊制罐底框架,拉好对角线,不变形。

4.3罐底框架焊好后,围铺钢板,钢板与框架焊接间隙不大于10mm。

4.4上罐钢板δ4压花,角钢70×70包边,出水口用1〞闸阀,上留口500×500。

4.5下罐罐底用δ6钢板,其它用δ4钢板,并用压花角钢70×70包边,出水口用1.5〞闸阀,上留口500×500盖板。

4.6焊接梯子时,装水泵,要求位置安装准确,焊接牢固。

4.7机械加工件应符合SY5306,焊接件应符合SY5305。

4.8使用材料必须符合要求,严禁随意用料。

4.9所有焊缝必须满焊,无漏焊,夹渣,并打平。

4.10构件长度误差不大于5㎜,宽度误差不大于3㎜。

5检验规则

5.1检查罐的焊接部位和联接部位,焊缝均匀平整,无渗漏现象。

5.2各种阀门关闭灵活,无渗漏现象。

5.3用卷尺检测罐的几何尺寸。

5.4焊缝、涂漆等外观质量进行目测。

附:

生活水罐基本结构图

井队用厕所制造标准

1范围

本标准规定了井队用厕所制造技术要求。

本标准适用于钻前工程大队产品制造。

2外形尺寸:

长6030,宽2000,高2000。

3材料

10#槽钢、δ4花板、δ2钢板、70×70角铁、50×50角铁、∮89钢管。

4工艺要求

4.1下料:

根据图纸所要求的尺寸先画好线,后用气割下料,要求长度误差±3mm,角度误差±1°,切口平整。

4.2用10#槽钢焊制底座,拉好对角线,不变形。

4.3四角立柱采用70×70角铁焊制,中间隔墙骨架用50×50角铁焊制,四周用δ2钢板。

4.4安装吊桩用∮89钢管,两端四角外露100mm。

4.5上顶采用凸形结构,两侧间隔比例为2:

1,两端留门宽900mm,门内侧挡斜墙。

4.6墙体铁板采用内边断焊,外边缝用腻子抹平。

4.7物件长度误差不大于5㎜,宽、高度误差不大于3㎜。

4.8所有焊缝接合无漏焊,并打平,无夹渣。

焊接件应符合SY5305

4.9除锈,打磨好后根据要求喷防锈漆和表面漆,外观整洁。

喷涂应符合SY5308-87。

5检验规则

5.1检查厕所的焊接部位和联接部位,焊缝均匀平整,顶部无渗漏现象。

5.2用卷尺检测罐的几何尺寸。

5.3焊缝、涂漆等外观质量进行目测。

附:

厕所所基本结构图

清水罐制造标准

1范围

本标准规定了清水罐制造技术要求。

本标准适用于钻前工程大队产品制造。

2外形尺寸:

长6200,宽2400,高2000。

3材料

3.1100方钢、16#工字钢、δ8钢板。

3.270×70角钢、∮89无缝管、δ6钢板压花

4工艺要求

4.1使用材料必须符合图纸要求,严禁随意用料。

4.2水罐侧板做折压变形处理。

4.3下料时尽可能采用剪板机或自动切割机。

4.4水罐底面、侧面长度方向误差控制在3mm以内。

4.5先焊制底盘,用16#工字钢焊制外框,拉好对角线,不变形,上铺δ8钢板。

4.6四角立柱用70×70角钢焊制,四周围焊折压变形处理过的δ6钢板。

4.7上框用100方钢焊制。

4.8吊桩采用∮89无缝管,两端四角外露100mm。

4.9上口用两根100方钢对称加固,不封口。

4.10水罐头内外全焊,外部审干缝两次焊接成形,要求所有焊缝必须满焊,无漏焊,夹渣,并打平。

焊接工艺执行《石油钻采机械产品用焊接件通用技术条件》SY5305-87。

4.11物件长度误差不大于5㎜,宽、高度不大于3㎜,外形观美。

4.12罐体内外涂漆,涂漆工艺执行《石油钻采机械产品用涂漆通用技术条件》SY5308-87。

5检验规则

5.1检查罐的焊接部位和联接部位,焊缝均匀平整,无渗漏现象。

5.2各种阀门关闭灵活,无渗漏现象。

5.3用卷尺检测罐的几何尺寸。

5.4焊缝、涂漆等外观质量进行目测。

发电房底座制造标准

1范围

本标准规定了发电房底座制造技术要求。

本标准适用于钻前工程大队产品制造。

2外形尺寸:

长8000,宽2400,高1800。

3材料

3.180×80方钢、50×50角铁、δ4花纹板。

3.2δ6钢板,、16#工字钢、70×70角铁、δ4钢板、δ2钢板、∮89钢管,

4工艺要求

4.1使用材料必须符合图纸要求,严禁随意用料。

4.2先焊制底盘,用16#工字钢焊制框架,上铺δ4钢板,用70×70角铁焊制立柱,四围焊δ2钢板。

4.3上框采用80×80方钢焊制框架,用50×50角铁焊制拉筋,铺设δ4花纹板。

4.4用50×50角铁焊制货架,上铺δ2钢板。

4.5吊桩采用∮89无缝管,两端四角外露100mm。

4.6所有焊缝要满焊,无漏焊,夹渣,平整。

焊接工艺执行《石油钻采机械产品用焊接件通用技术条件》SY5305-87。

4.7物件长度误差不大于5㎜,宽、高误差不大于3㎜,外形观美。

涂漆工艺执行《石油钻采机械产品用涂漆通用技术条件》SY5308-87。

5检验规则

5.1顶部及底部不渗漏。

5.2承压15吨重物不变形。

5.3焊接部位和联接部位,焊缝均匀平整。

5.4焊缝、涂漆等外观质量进行目测。

气瓶房底座制造标准

1范围

本标准规定了气瓶房底座制造技术要求。

本标准适用于钻前工程大队产品制造。

2外形尺寸:

长6200,宽2400,高1700。

3材料

3.1上框采用100方钢、70×70角铁、δ4钢板。

3.2底盘采用16#工字钢、70×70角铁、δ8钢板、∮89钢管。

3.3四角用70×70角钢。

3.4侧面用δ6钢板。

4工艺要求

4.1侧板做压变形处理。

4.2下料时尽可能采用自动切割机或剪板机。

4.3底面及侧板方向误差控制在3mm以内。

4.4底盘采用16#工字钢焊制,上铺δ8钢板,四角立柱用70×70角铁,四周围焊δ6钢板。

4.5上框采用100方钢焊制,用70×70角铁焊制拉筋,铺设δ4钢板。

4.6整体分两部分,一部分为库房,后面开门,内装两层货架;另一端装4m3软化水罐,上封留有500×500盖口。

4.7吊桩采用∮89无缝管,两端四角外露100mm。

4.8整体采用内外焊接,外部两次焊接成型,焊缝必须满焊,无漏焊,夹渣,平整。

焊接工艺执行《石油钻采机械产品用焊接件通用技术条件》SY5305-87。

4.9除绣彻底,喷漆均匀美观。

涂漆工艺执行《石油钻采机械产品用涂漆通用技术条件》SY5308-87。

5检验规则

5.1物件长度误差不大于5㎜,宽、高度不大于3㎜。

5.2水罐、库房无渗漏。

5.3承压10吨无变形。

钻杆排制造标准

1范围

本标准规定了井队用钻杆排制造技术要求。

本标准适用于钻前工程大队产品制造。

2外形:

长8m,6-8根钻杆或5″套管。

3材料

3.15″钻杆或5″套管6-8根。

3.250×5扁铁、∮20圆钢。

4工艺要求

4.1外边两根靠端头缩短150mm.

4.2钻杆并排焊制,且在同一水平面上。

4.3圆钢焊缝两次焊制成形,各连接块分部均匀,焊满,无漏焊,夹渣包扎时要焊牢。

4.4焊缝平滑无裂纹,扁铁包扎两面连接。

4.5焊接工艺执行《石油钻采机械产品用焊接件通用技术条件》SY5305-87。

5检验规则

5.1外观整齐美观。

5.2长度误差在50mm以内。

5.3焊接部位无漏焊现象。

防喷管线固定墩制造标准

1范围

本标准规定了井队用防喷管线固定墩制造技术要求。

本标准适用于钻前工程大队产品制造。

2外形尺寸:

500×700×700。

3材料

3.15″钻杆、∮20圆钢。

3.2用水泥、石子、中砂1:

2:

3。

4工艺要求:

4.1采用5″钻杆或套管焊丁字型,丁字型下部焊4根∮20圆钢,长500mm,分二层十字交叉焊接加固。

4.2孔距误差不大于1mm,上端两孔孔距300mm,孔径为28mm,孔到端头距离为100mm。

4.3水泥、石子、中砂搅拌均匀,用振动器振匀。

4.4丁字型管件用水平尺校平,刷漆。

4.5焊件要满焊无漏焊,夹渣,平正。

5检验规则

5.1孔距误差不大于1㎜。

5.2上端面用水平尺测平。

5.3水泥端面平整,无气孔。

5.4孔径、孔距用卷尺测量符合标准。

泥浆循环罐制造标准

1范围

本标准规定了井队用泥浆循环罐制造技术要求。

本标准适用于钻前工程大队产品制造。

2材料

2.1ZJ32,ZJ45型泥浆罐用料

a上框采用∮140×6无缝管线,14#槽钢;

b底盘用25#工字钢,14#槽钢;

c拖杠采用∮127×8无缝钢管(钻杆);

d侧板采用δ6㎜钢板,高度2200㎜;

e底板采用δ8㎜钢板;

f大罐立柱采用100方管或角铁。

2.2ZJ70型泥浆罐用料:

a上框采用∮159×8无缝钢管,16#槽钢;

b底盘用25#H钢,16#槽钢;

c拖杠采用∮127×8无缝钢管(含杆);

d侧板采用δ6㎜钢板,高度2200㎜;

e底板采用δ8㎜钢板;

f大罐立柱采用100方管或角铁。

3工艺要求

3.1泥浆罐侧板做压棱变形处理;

3.2大罐水压管线,应采用单面焊双面成形的焊接方法,保证焊透;

3.3下料时,尽可能采用自动切割机或剪板机;

3.4泥浆罐罐面、底座、侧板长度方向误差控制在5㎜以内;

3.5钢格板铺好时,外边要平齐、牢固,焊点清渣后涂银粉;

3.6泥浆罐外部焊缝两次焊接成形,要求焊缝成形美观,平滑不应有夹渣、裂纹等缺陷,泥浆罐内所有焊缝不能有漏体部分,不应有裂纹、烧穿等缺陷,焊后清除焊渣和金属飞溅物;

3.7清砂门开关灵活可靠,紧闭时不准漏液;

3.8泥浆枪转动灵活省力,能扫射到罐底各个角落;

3.9搅拌器符合Y/T6159的规定;

3.10罐与罐之间联接采用气胎由壬和硬管联接方式。

罐内装满钻井液时联接部位不准渗漏;

3.11罐上带压力循环的管线耐压6MPa;

3.12罐与罐之间的压力管采用软管联接,压力软管耐压6MPa;

3.13与压力管联通的阀门符合GB12224的要求,耐压不低于2.5MPa;

3.14栏杆间用搭扣连接,保证栏杆在一条直线下上;

3.15在罐的最外面一圈,用踢脚板封闭,踢脚采用8.6㎜钢板,高度N=10~12㎝;

3.16循环罐组整体完工后,按安装摆放图在厂内摆放。

各种管线、设备、栏杆、走道板等附件安装到位,符合图样要求。

3.17罐涂漆质量应达到SY5308的要求;

3.18固控设备安装执行SY/T6223《固控设备的安装、使用与维护》。

4试验方法:

4.1循环罐组密封试验;

4.1.1将清砂门关闭,罐内注入清水至罐平面50毫米处,检查罐的焊接部位和联接部位,不准有渗漏现象;

4.1.2将水管线连通,各类阀门关闭,注满清水,不准有渗漏现象。

4.2压力管的耐压试验

将压力管联通,各种闸门关闭,压力管内注满清水,用水泵或手动试压打压,在6MPa时,蹩压5min,压力管不准渗漏。

4.3搅拌器,阀门在安装前,分别接相应的SY/T6159和GB1224规定检测。

4.4钻井液枪用手转动应灵活省力。

4.5对罐的几何尺寸,用卷尺进行检测。

4.6焊缝,涂漆等外观质量进行目测。

附:

泥浆循环罐基本结构图

储备罐制造标准

1范围

本标准规定了井队用储备罐制造技术要求。

本标准适用于钻前工程大队产品制造。

2材料

2.1