晶硅太阳能电池总结全解.docx

《晶硅太阳能电池总结全解.docx》由会员分享,可在线阅读,更多相关《晶硅太阳能电池总结全解.docx(56页珍藏版)》请在冰豆网上搜索。

晶硅太阳能电池总结全解

能科1304吴静1131540421

晶硅太阳能电池

1、硅(Si)元素

硅(silicon),在港台地区称矽。

14号元素,IV,28,丰度25.7%,晶体硅在常压下为金刚石结构,熔点为1420?

,沸点2355?

。

1.1硅的分布

硅约占地壳总重量的25.7%,仅次于氧。

自然界中以氧化物形式存在,一般以氧化物(SiO2,硅酸盐等)存在,极少游离态。

其中最简单的是硅和氧的化合物硅石SiO2。

石英、水晶等是纯硅石的变体。

矿石和岩石中的硅氧化合物统称硅酸盐,较重要的有长石KAlSi3O8、高岭土Al2Si2O5(OH)4、滑石Mg3(Si4O10)(OH)2、云母KAl2(AlSi3O10)(OH)2、石棉H4Mg3Si2O9、钠沸石Na2(Al2Si3O10)·2H2O、石榴石Ca3Al2(SiO4)3、锆石英ZrSiO4和绿柱石Be3Al2Si6O18等。

土壤、黏土和砂子是天然硅酸盐岩石风化后的产物。

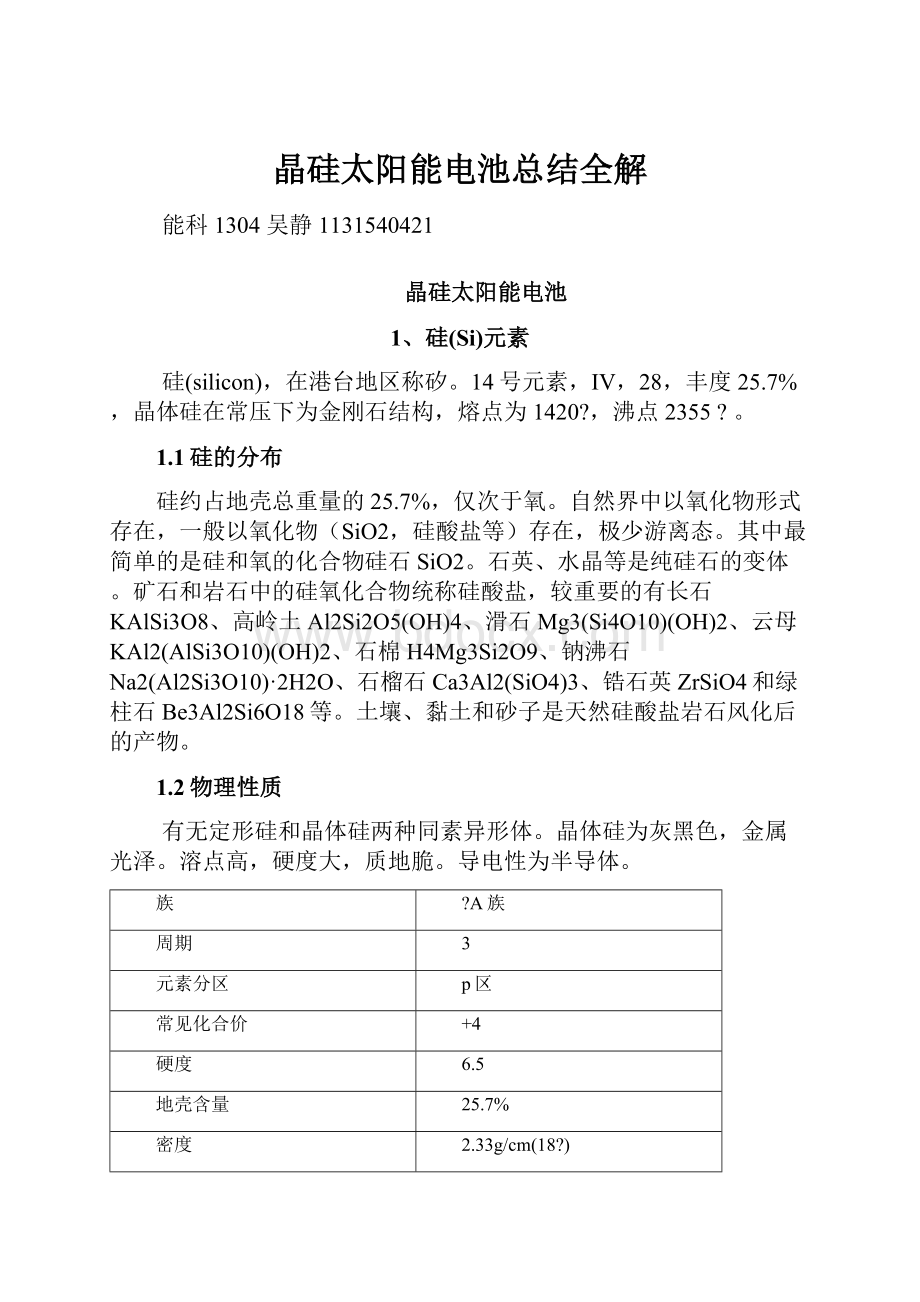

1.2物理性质

有无定形硅和晶体硅两种同素异形体。

晶体硅为灰黑色,金属光泽。

溶点高,硬度大,质地脆。

导电性为半导体。

族

?

A族

周期

3

元素分区

p区

常见化合价

+4

硬度

6.5

地壳含量

25.7%

密度

2.33g/cm(18?

)

熔点

1687K(1414?

)

沸点

3173K(2900?

)

1.3化学性质

硅在常温下其化学性质是稳定的,是具有灰色金属光泽的固体,不溶于单一的酸,易溶于某些混合酸和混合碱,在高温下很容易与氧等化学物质反应。

单晶硅材料是目前世界上人工制备的晶格最完整、体积最大、纯度最高的晶体材料(直径为18英寸,纯度可达99.9999999)。

1.4晶体结构

硅原子的电子结构为1s22s22p63s23p2,经过sp3杂化,硅原子形成4个等同的杂化轨道,有4个未配对的电子,所以杂化轨道的对称轴恰好指向正四面体的顶角。

每个硅原子外层的4个未配对的电子,分别与相邻的硅原子的一个未配对的自旋方向相反的价电子组成共价键,共价键的键角是109°28'。

(111)面的面间距大,键密度最小,晶体硅最容易沿该面解理;

(111)面为原子密排面,表面态密度大,腐蚀速率小;

(100)面的间距最小,键密度最大;

(110)和(100)面是非密排面,表面态密度小,腐蚀速率大,沿(110)和(100)面生长的晶体硅的晶片容易破碎。

1.5硅材料的半导体性质

Addition:

优良半导体应具备的基本特性

(1)掺杂性:

在纯净的半导体中适当地掺入一定种类的极微量的杂质,半导体的导电性能就会成百万倍的增加—这是半导体最显著、最突出的特性。

(2)热敏性:

当环境温度升高一些时,半导体的导电能力就显著地增加;当环境温度下降一些时,半导体的导电能力就显著的下降—这种特性称为“热敏”。

(3)光敏性:

当有光线照射在某些半导体时,这些半导体就像导体一样,导电能力很强;当没有光照射时,这些半导体就像绝缘体一样不导电,这种特性特性称为“光敏”。

Silicon:

?

电阻率特性

硅材料的电阻率在10-5-1010Ω·cm之间,介于导体和半导体之间,高纯未掺杂的无缺陷的晶体硅材料称为本征半导体,电阻率在106Ω·cm以上。

可以通过掺杂改变硅材料的导电类型和电阻率,一般掺杂五价磷元素或三价硼元素分别形成n型和p型。

硅材料的导电性还受到光、电、磁、热、温度等环境温度因素的明显影响。

?

p-n结特性

n型半导体和p型半导体材料相连,组成p-n结,这就是所有硅半导体器件的基本构造,也是太阳电池的基本结构,具有单向导电性等性质。

?

光电特性

与其它半导体材料一样,硅材料组成的p-n结在光的作用下能产生电流,如太阳电池。

1.6光谱响应

图光的波长分类

在太阳电池中,只有那些能量大于其材料禁带宽度的光子才能在被吸收时在材料中产生电子-空穴对,而那些能量小于禁带宽度的光子即使被吸收也不能产生电子-空穴对(它们只是使材料变热)。

这就是说,材料对光的吸收存在一个截止波长(长波限)。

对太阳辐射光线来说,能得到最好工作性能的半导体材料,其截止波长应在800nm以上,包括从红色到紫色全部可见光。

每种太阳电池对太阳光线,都有其自己的光谱响应曲线。

它表示电池对不同波长的光的灵敏度(光电转换能力)。

硅的光谱响应在400~1100nm的波长之间,它的最大值是在850nm,能吸收的太阳光总能量为76%。

硅材料的禁带宽度为1.12eV,硅是间接带隙半导体,因此其光吸收系数较低。

另外,由于硅材料的光吸收处于红外波段,硅材料对1-7um的红外光是透过的。

按纯度划分:

金属(级)硅和半导体(电子级)硅:

纯度约为95%-99%,称为金属硅或冶金硅;太阳能电池用硅纯度在>7N,二极管>9N,集成电路>11N.

按结晶形态划分:

单晶硅、多晶硅和非晶硅

2、硅的发现及晶硅太阳能电池的历史

2.1硅的发现

1787年,拉瓦锡首次发现硅存在于岩石中。

1811年盖-吕萨克和泰纳尔加热钾和四氟化硅得到不纯的无定形硅,根据拉丁文silex(燧石)命名为silicon。

1811年,盖-吕萨克和泰纳尔以矽(硅)的四氟化物与碱土金属反应,发现在反应当中生成赤褐色的化合物(可能是含不纯物无定形的矽)。

1823年,硅首次作为一种元素被永斯·雅各布·贝采利乌斯发现,并于一年后提炼出了无定形硅,其方法与盖-吕萨克使用的方法大致相同。

他随后还用反复清洗的方法将单质硅提纯。

1823年,Berzelius以氧化矽(硅)的粉末,加以铁,碳的混和物在高温下加热,得到矽(硅)化铁。

但是为了抽取纯的矽(硅),他使用矽(硅)-氟-钙的化合物,干烧之后得到的固体,加水分解得到纯的矽(硅)。

发现硅的荣誉归属于瑞典化学家JönsJacobBerzelius,在斯德哥尔摩(瑞典首都)于1824年,他通过加热氟硅酸钾和钾获取了硅。

这个产物被硅酸钾污染,但他把它放在水中搅拌,会与之反应,因此得到了相对纯净的硅粉末。

1824年永斯·雅各布·贝采利乌斯用同样的方法,但经过反复洗涤除去其中的氟硅酸,得到纯无定形硅。

1854年H·S·C·德维尔第一次制得晶态硅。

2.2晶硅电池发展简史

3、硅的提纯工艺

3.1高纯多晶硅制备(纯度要求高于7个9)

在浸没式电弧炉中,利用纯度为99%以上的石英砂和焦炭或木炭在2000?

左右进行还原反应,可以生成多晶硅,其反应方程式为:

SiO2+3C=SiC+2CO高温高能耗

2SiC+SiO2=3Si+2CO排放

此时的硅呈多晶状态,纯度约为95%-99%,称为金属硅或冶金硅,又可称为粗硅或工业硅。

(冶金、化工和光伏业)。

这种多晶硅材料对于半导体工业而言,含有过多的杂质,主要为C、B、P等非金属杂质和Fe、Al等金属杂质,只能作为冶金工业中的添加剂。

在半导体工业中应用,必须采用化学或物理的方法对金属硅进行再提纯。

3.2化学提纯:

根据中间产物的不同,化学提纯多晶硅可分为不同的技术路线,其共同路线,其共同的特点是:

中间化合物容易提纯。

在工业中应用的技术有:

?

三氯氢硅氢还原法?

硅烷热分解法?

四氯化硅还原法

1三氯氢硅氢还原法(西门子法)

化学反应方程式为:

Si+3HCl=SiHCl3+H2

反应除生成中间化合物三氯氢硅以外,还有附和的化合物,如SiCl4、SiH2Cl2气体,以及FeCl3、BCl3、PCl3等杂质氯化物,需要进行精馏化学提纯,经过粗馏和精馏两道工艺,三氯氢硅中间化合物杂质含量可以降到10-10-10-7数量级。

过程:

将原始高纯多晶硅(直径约为5mm)通电加热至1100?

以上,通入中间化合物和高纯氢气,发生还原反应,采用化学气相沉积技术生成新的高纯硅沉积在硅棒上,使得硅棒不断长大,直到硅棒的直径达到150-200mm,制成半导体高纯多晶硅。

反应方程式:

SiHCl3+H2=Si+3HCl

或2(SiHCl3)=Si+2HCl+SiCl4

或是将多晶硅粉末置于加热流化床上,通入中间化合物和高纯氢气,使生成的多晶硅沉积在硅粉上,形成颗粒高纯多晶硅。

2硅烷热分解法

该方法与西门子法接近,只不过中间产物是硅烷;用硅烷做中间化合物的优缺点:

优点:

?

易于提纯;?

硅中金属杂质在硅烷制作当中不易形成挥发性的金属氢化物;?

硅烷形成偶杂质原子相对易除去;?

硅烷可以直接分解切分解温度相对低。

缺点:

综合生产成本很高。

流化床法:

利用四氯化硅和金属硅反应生成三氯化硅,然后三氯化硅畸化反应,生成二氯二氢硅,最后二氯二氢硅催化畸化生成硅烷。

3SiCl4+Si+2H2=4SiHCl3

4SiHCl3=SiH2Cl2+SiCl4

3SiH2Cl2=SiH4+2SiHCl3

生成的硅烷可以利用精馏技术提纯,然后通入反应式,细小的多晶硅硅棒通电加热至850?

以上,硅烷分解,生成多晶硅沉积在硅棒上,化学反应式为:

SiH4=Si+2H2

流化床法的优缺点:

优点:

产率高、电耗低、成本低

缺点:

安全性较差,危险性较大,产品纯度不高。

但是可以基本满足太阳电池生产使用。

故该方法比较适合大规模生产太阳能级多晶硅。

挪威可再生能源公司(REC),德国瓦克公司(Wacker),美国HemLock和MEMC公司等。

其中:

REC以硅烷气为原料,采用流化床反应炉闭环工艺分解出颗粒状多晶硅,且基本上不产生副产品和废弃物。

这一技术使得REC在全球太阳能行业中出于独一无二的地位。

3四氯化硅氢还原法

四氯化硅氢还原法是早期最常用的技术,但材料利用率低、能耗大,现在已经很少采用。

该方法利用金属硅和氯气反应,生成中间化合物四氯化硅,其反应式为:

Si+2Cl2=SiCl4

同样采用精蒸馏技术对四氯化硅进行提纯,然后利用高纯氢气在1100-1200?

还原,生成多晶硅,反应式为:

SiCl4+2H2=Si+4HCl

3.3单晶硅的生长工艺:

单晶硅根据生长的方式不同,可以分为区熔单晶硅和直拉单晶硅;

区熔单晶硅是利用悬浮区熔炼(FloatZone)的方法制备的,所以称为FZ单晶硅。

直拉单晶硅是利用切氏法(Czochralski,波兰人)制备单晶硅,称为CZ单晶硅。

区域提纯多晶硅生长单晶硅是在20世纪50年代提出,较一般电子级单晶硅具有更高纯度和更高电阻率。

区熔硅单晶采用的多晶硅材料成本大大高于直拉单晶硅所用材料,而其产品销售价格也数倍于直拉单晶。

区熔单晶硅是电子信息材料中最基础性材料,是电力电子器件的关键材料;也是各种探测器、传感器的关键原材料;另外采用高阻区熔硅制造微波单片集成电路(MMIC)以及微电子机械系统(MEMS)等高端微电子器件,被广泛应用于微波通讯、雷达、导航、测控、医学等领域,也显示出巨大的应用前景。

直拉单晶硅主要应用于微电子集成电路和太阳电池方面,是单晶硅的主体。

Comparison:

区熔单晶硅纯度很高,电学性能均匀;但是,直径小,机械加工性差。

利用区熔单晶硅制备的太阳电池的光电转换效率高,但是生产成本高,价格昂贵。

一般情况下,区熔单晶硅不应用于太阳电池的大规模生产上,只在某些需要高光电转换效率的特殊情况下才被使用。

与区熔单晶硅相比,直拉单晶硅的制造成本相对较低,机械强度较高,易制备大直径单晶。

所以太阳能电池领域主要应用直拉单晶硅,而不是区熔单晶硅。

1直拉单晶硅

拆炉、装炉

进入工作室必须穿戴好工作服、工作帽,拆炉前带好口罩,准备好拆炉用品,如:

无尘布等。

首先,放气,将炉内放入空气或通入氩气,使炉内的真空降低至常压。

升起副炉室,缓慢旋转至炉体右侧,降下晶体,将晶体小心降入运送车内,并加装绑链,然后用钳子在缩颈的最细部位将籽晶剪断,晶体就取下来了;

其次,取出热屏、保温罩、热屏支撑环置于不锈钢台车上。

取出石英坩埚和锅底料放入底料收集箱里,并表明炉次,取出加热器、石墨电极、石英护套、炉底护盘、坩埚轴护套等置于车台上,然后用毛巾沾无水乙醇擦干净炉壁,按清洗抽气管道、换真空泵油及清洗真空泵;第三,将清理干净的石墨器件装回单晶炉内;

第四,检查高纯石英坩埚内的质量,未发现异常,可装入石墨坩埚内,石英坩埚要装正,对中,如果太紧太松更换石英坩埚。

1.装料

装炉是只装入石英坩埚等所有拉晶必须的原辅材料,为拉制单晶做准备,原辅材料都经过严格烘干的。

将多晶硅原料及杂质放入石英坩埚内,杂质的种类依电阻的N或P型而定。

杂质种类有硼,磷,锑,砷。

在轻掺杂的情况下,p型的掺杂物一般为硼,n型的掺杂物一般为磷。

而在拉制重掺n型硅单晶时,需要使用特殊的掺杂方法。

硅料放在坩埚内要稳定,不滚动,大小搭配,互相之间既不过紧,又不松散,各得其所。

装入大半以后,上面的硅料注意不得紧贴锅壁,最好点接触,留有小间隙,避免熔化时发生挂边。

2.装籽晶

将定向、腐蚀、清洗、烘干好的籽晶装入籽晶夹头,籽晶一定要装正,装牢,否则,晶体生长方向偏离要求晶面,可能拉晶时籽晶脱落,发生事故。

3.熔化(化料)

加完多晶硅原料于石英埚内后,长晶炉必须关闭并抽成真空后充入高纯氩气使之维持一定压力范围内,然后打开石墨加热器电源,加热至(熔化温度1420?

)以上,将多晶硅原料熔化。

在此过程中,最重要的控制参数是加热功率的大小。

使用功率过小会使得整个熔化过程耗时太久而降低产率,使用功率过大熔化多晶硅,虽然可缩短熔化时间,但有可能造成石英坩埚壁的过度损伤,而降低石英坩埚的寿命,这一点在拉制大直径硅单晶时是非常危险的。

多晶硅熔化后,应在高温下保持一段时间,以排除熔体中的气泡。

因为如果在晶体生长过程中存在微小气泡发射至固液界面,将有可能导致晶体失去无位错生长特征(俗称“断苞”),或者在晶体中引起空洞。

4.种晶(又称“浸润”阶段)

首先,将单晶籽晶缓缓下降,距离液面数毫米处暂停一会儿,成为“烤晶”,目的是使籽晶温度尽量接近熔硅温度,减少籽晶接触熔硅液面时可能引起的热冲击,那样会在单晶生长过程中引入位错。

随后,将籽晶轻轻浸入熔硅,是头部首先少量溶解,是籽晶和熔硅形成一个固液界面;然后,将籽晶逐步提升,和籽晶相连并离开固液界面的硅原子的温度降低,形成硅单晶。

籽晶相当于在硅熔体中加入一定定向晶核,使晶体按晶核方向定向生长,制的所需要晶向的单晶,同时晶核使晶体能在过冷度小的熔体中生长。

5.缩颈

籽晶刚碰到液面时,由于热振动可能在晶体中引入位错;这些位错一旦产生,将会沿着滑移面向体外滑移,如果此时的单晶直径很小,位错可以很快滑移出晶硅表面,而不是继续晶体体内延伸。

根据这一原理,20世纪50年代时,Dash发明了“缩颈”技术,可以生长出无位错的单晶。

单晶硅的滑移系为{111}滑移面的<110>方向;通常硅单晶的生长方向为<111>或<100>,这些方向和滑移面{111}面的夹角分别是36.16°和19.28°。

“种晶”完成后,将籽晶快速向上提升,晶体生长速度加快,新结晶的硅单晶的直径将比籽晶的直径小,为3mm左右,长度为此时晶体直径的6-10倍,该阶段成为“缩颈”阶段。

这种缩颈工艺称为Dash技术。

它是无位错的基础。

6.放肩

长完细颈之后,须降低温度与拉速,使得晶体的直径渐渐增大到所需的大小。

采用减缓拉升速度与降低熔体温度的方法逐步增大直径,达到预定值。

目前,基本都采用平放肩工艺,即肩部夹角接近180°,这样可以提高多晶硅的利用率,尤其是对于大直径硅单晶,平放肩工艺具有重要的经济意义。

7.等径

当放肩达到预定的晶体直径时,将晶体的提升速度加快,并保持几乎恒定的速度,使得硅晶体保持固定的直径生长,即为“等径”。

长完细颈和肩部之后,借着拉速与温度的不断调整,可使晶棒直径维持在正负2mm之间。

通过控制拉速和熔体温度,补偿液面下降引起温度场的改变,以达到晶体直径恒定。

一般由于坩埚中的液面会逐渐下降及加热功率逐渐上升等因素,使得晶体的散热速率随着晶体长度而减小,所以固液界面处的温度梯度减小,因此拉速通常会随着晶体长度的增加而减小。

这段直径固定的部分即称为等径部分。

单晶硅片取自于等径部分。

保持等径外,还要注意保持单晶的无位错生长。

单晶硅晶体径向的热应力和晶体炉内的细小颗粒是影响无位错生长的两个重要因素。

热应力:

温度梯度;

细小颗粒:

晶体表面挥发的SiO气体,在炉体壁上冷却,形成SiO颗粒;

在等径生长阶段,一旦位错形成,会导致晶体外形变化,俗称“断苞”。

若晶硅无位错生长,则棱线应该连续不断;一旦有位错产生,棱线将中断。

此现象可用来判断晶体是否正在无位错生长。

8.收尾

晶体生长结束时,硅晶体的生长速度再次加快,同时升高硅熔体的温度,是的晶体直径不断变小,形成一个圆锥形,最终晶体离开液面,硅晶体生长完成,即为“收尾”。

在长完等径部分之后,如果立刻将晶棒与液面分开,那么效应力将使得晶棒出现位错与滑移线。

于是为了避免此问题的发生,必须将晶棒的直径慢慢缩小,直到成一尖点而与液面分开。

长完的晶棒被升至上炉室冷却一段时间后取出,即完成一次生长周期。

2直拉单晶硅工艺过程中的重要问题

在直拉法生长单晶硅的系统中有着很复杂的物理过程,例如熔体的流动对生长系统内的传热传质起着十分重要的作用。

基本设备有:

炉体、晶体及坩埚的升降和传动部分、电器控制部分和气体制部分,此外还有热场的配置。

炉体:

炉体采用夹层水冷式的不锈钢炉壁,上下炉室用隔离阀隔开,上炉室为生长完成后的晶棒停留室,下炉室为单晶生长室,其中配有热场系统。

晶体及坩埚的转动及提升部分:

晶体一般由软轴即吊线挂住,软轴可用不锈钢或钨丝做成。

在炉的顶部配有晶轴的旋转和提升机构。

坩埚支撑轴为空心水冷式的不锈钢轴。

在炉体下部配有转动及升降机构。

拉晶时,晶体和坩埚是反向旋转的。

控制部分:

控制部分是用以晶体生长中控制各种参数的电控系统,直径控制器通过CCD读取晶体直径;并将读数送至控制系统。

控制系统会输出信号调整拉速及温度,以使晶体直径维持在设定位。

同样的,控制器对晶体转速、坩埚转速、坩埚升速、炉内压力;Ar流量、冷却水流量及各项安全报警等进行着全程监控;

气体控制部分:

主要控制炉内压力和气体流量,炉内压力-般为10-20torr(毫米汞柱,ltorr=133.322Pa),Ar流量一般为60-150slpm(标升/分)。

热场配置:

加热器的作用在于提供热能。

目前加热器一般为电阻式的,用石墨或碳素纤维做成,电力为低压大电流的直流供电系统。

电压只有几十伏;而电流为几千安培,所以加热器的电阻只有0.01-0.015Ω。

保温层一般用石墨和碳毡做成,使加热器发生的热尽可能少地直接辐射到炉壁而被冷却水带走。

直拉工艺中,硅熔融体的温度梯度和地球的重力引起的熔体热对流会加剧熔硅与坩埚的反应,使得石英中的O、B、Al等杂质更多的进入熔体和晶体中,同时会引起熔体液面波动,熔体温度变化,晶体生长速度起伏,在晶体中形成杂质条纹和缺陷条纹,造成缺陷。

为了控制硅单晶中的氧含量及其均匀性,提高硅单晶的质量和生产效率,需要开发新型的单晶硅生长技术。

3新型直拉晶体硅生长技术

磁控直拉晶体硅生长技术:

利用磁场抑制电流体热对流;生长速度可以达到普通单晶硅的2倍。

重装料直拉单晶硅:

单晶收尾后迅速移去,在籽晶轴上装上多晶硅料缓慢熔入硅熔体以增加硅熔体,当新加入的多晶硅棒全部熔化后,重新安装籽晶,进行新单晶的生长。

连续加料直拉单晶硅:

在熔硅中不断加入多晶硅和所需的掺杂剂,使得熔硅的液面保持不变,晶体硅生长的热场条件也保持不变,使晶体硅连续生长。

4直拉单晶硅的掺杂

直拉单晶硅的掺杂于直拉单晶硅生长步骤装料阶段,将多晶硅原料及掺杂杂质放入石英坩埚内。

IIIA族元素用来掺杂可以形成p型,VA族元素的掺杂可以形成n型硅锭。

根据器件的需要,掺杂浓度一般在1014~1019cm-3。

硅单晶中,可控制的电阻率范围为8个数量级,直拉单晶硅的电阻率范围大约为5个数量级。

影响因素主要有:

蒸发系数大的杂质会不断地从硅熔体的表面蒸发;杂质在硅中的固溶度;杂质的分凝现象和分凝系数。

分凝系数K=CS/CL

5区熔单晶硅生长工艺

1.原料的准备:

将高质量的多晶硅棒料的表面打磨光滑,然后将一端切磨成锥形,再将打磨好的硅料进行腐蚀清洗,除去加工时的表面污染。

2.装炉:

将腐蚀清洗后的硅棒料安装在射频线圈的上边。

将准备好的籽晶装在射频线圈的下边。

3.关上炉门,用真空泵排除空气后,向炉内充入惰性气体(氮气或氢与氮的混合气等),使炉内压力略高于大气压力。

4.给射频圈送上高频电力加热,使硅棒底端开始熔化,将棒料下降与籽晶熔接。

当熔液与籽晶充分熔接后(种晶),使射频线圈和棒料快速上升,以拉出一细长的晶颈,消除位错(缩颈)。

5.晶颈拉完后,慢慢地让单晶直径增大到目标大小,此阶段称为放肩。

放肩完成后,便转入等径生长,直到结束。

3.4多晶硅生长工艺

直拉单晶硅为圆片状,不能有效地利用太阳电池组件的有效空间。

1铸造多晶硅的制备工艺

铸造多晶硅原材料为微电子工业应单晶硅生产的剩余料。

一般利用Si3N4或SiO/SiN等材料作为涂层,附加在石英坩埚的内壁,避免硅熔体和石英坩埚长时间接触产生黏滞作用,在晶体冷却时很可能造成的晶体硅或石英坩埚破裂,以及氧杂质引入。

晶体生长过程中,一般自坩埚底部开始降温,当硅熔体的温度低于熔点(1414?

)时,在接近坩埚底部处熔体首先凝固。

1.1浇铸法。

熔硅从坩埚中倒入另一模具中凝固以形成晶锭。

浇铸法将熔炼和凝固分开,熔炼在一个石英砂炉为衬底的感应炉中进行,熔融的硅浇入另一石墨模具中,石墨模具置于一个升降台上,周围用电阻加热,然后以每分钟1mm的速度下降。

1.2定向凝固法。

定向凝固铸造多晶硅的基本原理。

石英坩埚周围以石墨加热器加热,硅原料首先在坩埚中熔化,在坩埚上部温度保持的同时,从坩埚的底部开始逐步降温,坩埚底部的熔体首先形核、结晶。

控制温度场、温度梯度和凝固速度,通过保持固液界面在同一个水平面上,采用定向凝固的方法使得形核晶体从底部垂直生长,最终生长出取向性较好的柱状多晶硅晶锭。

定向凝固铸造多晶硅的基本原理相同,但具体工艺技术有多种;目前国际上普遍采用的有两种技术:

布里奇曼法(Bridgeman),热交换法(HeatExchangeMethod,HEM)。

布里奇曼法。

设备内分固相区和液相区,两区用隔热板隔开;坩埚和加热器在凝固开始时做相对位移。

固-液界面处的温度梯度大于0,且接近于常数。

长晶速度接近于常数且可以调节,受坩埚下移速度和冷却水流量的影响。

热交换法。

是在布里奇曼法基础上的改进。

坩埚和加热器在熔化及凝固全过程中均无相对位移。

在坩埚工作台底部要设置一热开关。

熔化时热开关关闭,起隔热作用;凝固开始时热开关打开,增强坩埚底部散热强度。

长晶速度受坩埚底部散热强度控制,如果用水冷,受冷却水流量(及进出水温差)所控制。

温场的控制与调节难度比较大。

1.3直熔法。

(1)装料。

将装有涂层的石英坩埚放置在热交换台(冷却板)上,放入适量的硅原料,安装加热设备,隔热设备和炉罩,炉内抽真空,使炉内压力降至0.05-0.1mbar并保持真空。

通入氩气作为保护气体,使炉内压力基本保持在400-600mbar左右。

(2)加热。

利用石墨加热器给炉体加热,缓慢加温,使石英坩埚的温度达到1200?

-1300?

,该过程约需要4-5h。

(3)化料。

通入氩气作为保护气,使炉内压力基本维持在400-600mbar左右。

逐渐增加加热功率,使石英坩埚内的温度达到1500?

左右,硅原料开始熔化。

熔化过程中一直保持1500?

,直至化料结束。

该过程约需要9-11h。

(4)晶体生长。

硅原料熔化结束后,降低加热功率,使石英坩埚的温度降低至1420