5宏观凝固组织.docx

《5宏观凝固组织.docx》由会员分享,可在线阅读,更多相关《5宏观凝固组织.docx(18页珍藏版)》请在冰豆网上搜索。

5宏观凝固组织

第一章:

铸造凝固组织的形成和控制

1.1铸件宏观凝固组织的特征

1.1.1特征

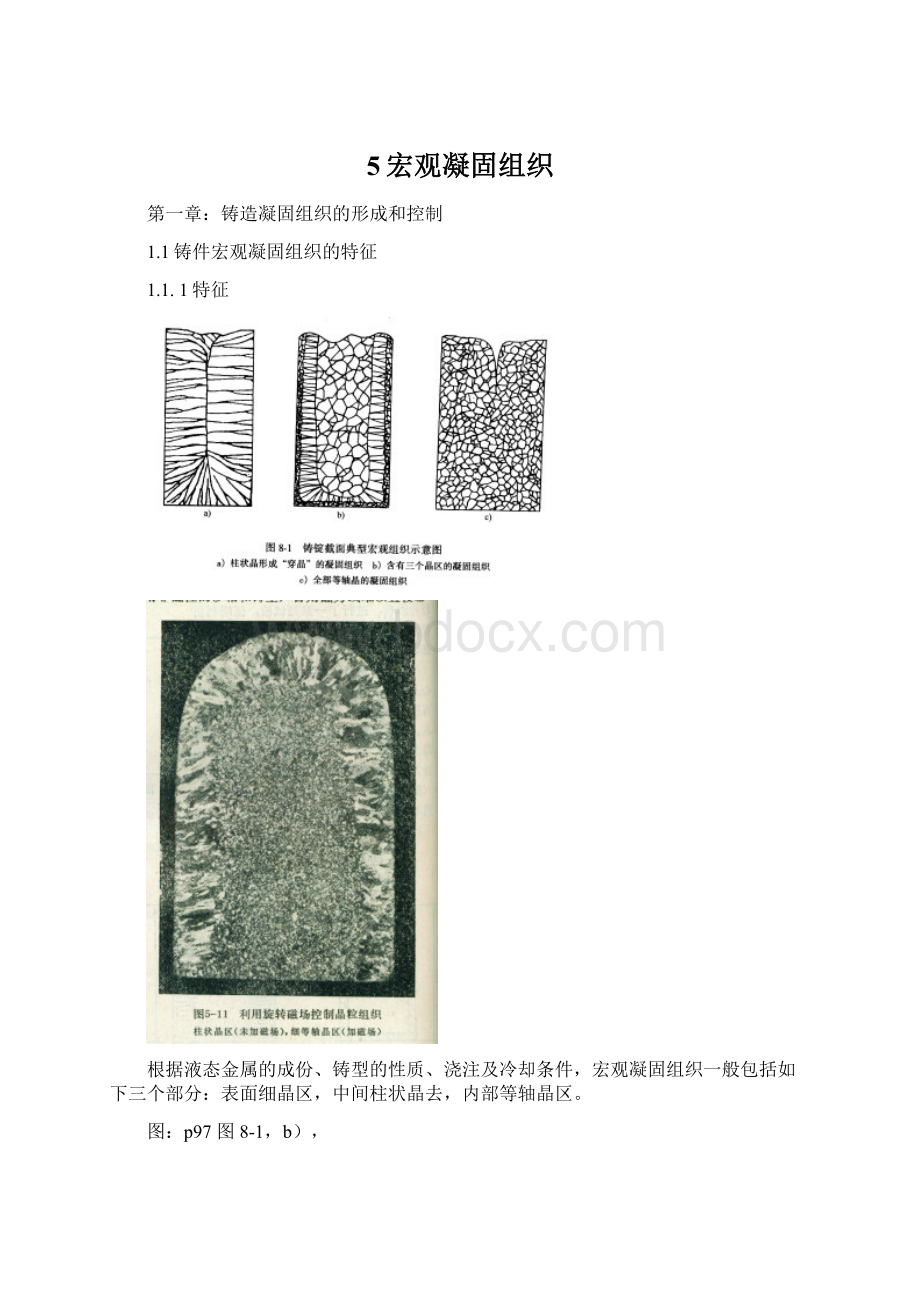

根据液态金属的成份、铸型的性质、浇注及冷却条件,宏观凝固组织一般包括如下三个部分:

表面细晶区,中间柱状晶去,内部等轴晶区。

图:

p97图8-1,b),

(1)表面细晶区:

紧靠铸型型壁的激冷组织,因此也称激冷区;由无规则的细小等轴晶组成。

特点:

非常薄,只有几个晶粒厚。

(2)中间柱状晶区:

紧连细晶区;垂青于型壁(散热方向);彼此平行排列;断面形状为柱状。

特殊情况:

全部是柱状晶区,p97图8-1,a)

(3)内部等轴晶区:

各相同性;没有方向性;晶粒尺寸远大于表面细晶区。

特殊情况:

全部是等轴晶区:

表面细晶区的数量非常小,对工件的整体性能影响不大,而柱状晶区和内部等轴晶区的数量非常大,因此,材料的性能主要取决于这两个相的相对比例。

具体的影响下面再谈。

1.1.2铸件结晶组织对铸件性能的影响:

(1)表面细晶区:

特点:

晶粒细且没有方向性;性能非常好;非常薄——几个晶粒的厚度:

小于1mm。

对铸件性能的影响:

对于薄壁铸件:

如厚度在4~6mm的铸件,具有一定的意义

对于大部分铸件:

意义不大,这个厚度所占比例非常小:

结论:

一般不给与特别重视。

对于特别薄的铸件有一定的意义。

(2)中间柱状晶区:

特点:

a)晶粒长、粗大、晶界面积小、排列位向一致,

b)杂质、非金属夹杂、气体等,一般存在在结晶界面上,特别是最后结晶的界面上。

而在柱状晶区,这些杂质主要存在于柱状晶与柱状晶或柱状晶与等轴晶的界面上,形成性能弱面。

C)进一步的加工,如塑性加工或轧制:

在杂质较多的结合界面上产生裂纹。

性能:

有方向性;纵向好,横向差;有性能弱面。

结论:

一般情况下尽量避免。

特殊情况下充分利用。

举例:

高锰钢锤头锤柄。

工况条件,旋转,打击、破碎。

高锰钢成分:

Mn=13,C=1.2

高锰钢锤头结构及组织示意图

性能:

韧性非常好,同时加工硬化。

实际生产中遇到的问题:

但是浇注出来的铸件,拿锤子一砸就断。

现场的工人打电话给我说,我不相信,不可能,

我打电话,先查化学成分,说成分对,没有问题。

到现场一看:

柱状穿晶。

但是,对于有些受力方向固定的铸件,如航空发动机叶片,主要受弯曲应力且应力非常大,同时又要求铸件的壁厚薄,要求尽可能得到有方向性的柱状晶区:

采用定向凝固技术,控制散热方向,获得全部单向排列的柱状晶组织,提高铸件的性能和可靠性。

单向结晶技术(定向凝固技术):

使整个铸件都获得单向的柱状晶组织。

把铸型逐渐从加热器中移出(或加热器上移)就可以加强已凝固部分的散热条件。

为使先在结晶器上生成一些晶体及使界面上热交换比较稳定,浇注后先在加热器内停留数分钟,然后铸型以预定的速度从挡板中移出,并使凝固界面保持在挡板附近。

挡板的作用是减少加热器内热损失,使之维持较均匀的温度场,并减少加热器对已凝固部分的热辐射。

开始时凝固界面〔液、固相线位置)的推进速度比铸型移出速度快,这时铸件的凝固主要靠结晶器的散热(热传导),以后,凝固速度逐渐与移动速度一致,凝固层的辐射散热已起主导作用(图5-19),最后由于热传导的大大减弱,光靠辐射散热已不能维持界面的恒速推进,速度逐渐减慢。

为了进一步加强已凝固区的散热,可使结晶器连同铸型在移出隔板后尽快浸入低熔点而高沸点的液体金属中(如Sn)利用金属的热容量使凝固去急冷,这时使界面前的温度梯度可达200度/cm,且原则上不受凝固层拉长的影响,可得到极长的单向柱状晶。

三峡大坝用水轮发电机转轮整片铸造的“X”型叶片(每个转轮有13或者15片叶片)经五轴数控铣床经加工后,与上冠下环组圆、焊接、加工好后重量近450t,,直径将近十米,大小重量创下世界之最!

!

长度,宽度尺寸非常大,厚度相对于常、宽方向非常小,所以采用一般的工艺,肯定不行。

三峡左岸电站水轮发电机组:

ALSTOM(法国、瑞士)、哈尔滨电机厂(分包商)供货8台套VGS(德国VOITH-加拿大GE-德国SIEMENS)、东方电机厂(分包商)6台套。

定向凝固,如果有时间,下面再谈。

如果有兴趣,可以上网看一下这篇文章:

一种美制航空涡轮叶片的选材和铸造工艺特点

(3)内部等轴晶区:

特点:

晶粒比较粗大,晶界面积大,存在成分偏析。

晶粒位向各不相同,

性能:

没有方向性。

到此为止,我们已经讲了在凝固过程中铸件中宏观组织的变化,将来在以后专业课的讲解过程中,要用到这些知识,有些东西可能还要进一步讲解。

晶粒粗大:

内部等轴晶发达,显微缩松较多,凝固组织不致密,性能较差;

铸造成型的目的,得到尽可能细小的晶粒。

晶粒细小之后:

杂质元素、非金属夹杂、显微缩松等分布非常分散,对性能影响有限,铸件机械性能好。

怎样才能得到晶粒非常细小的晶粒呢?

下面的内容再介绍!

1.3铸件宏观凝固组织形成机理

在第一堂课的时候,咱们曾经讲过,铸件的宏观凝固组织有三部分组成:

现在,通过前面的讲解,咱们可以非常容易的来分析这三个组织形成的原理

一、表面细晶区形成机理:

金属液浇入到铸型型腔中,铸型的温度非常低→对刚浇入的金属液产生强烈的激冷作用→型壁附近的金属液中形成非常高的过冷度→短时间内部产生大量的晶核→晶核快速长大并相互接触→最终形成细等轴晶区。

另一方面:

由于靠近型壁,液体金属与固体金属以及与型壁之间存在溶质交流,固体表面不可避免的存在有一定的杂质,这些杂质能够进入到液体中,从而作为异质核心,大大增加了液体内晶核的数量,

晶核数量:

多

生长速度:

快

从而有助于形成细等轴晶

。

二、中间柱状晶区的形成机理

柱状晶是在表面细晶粒区的基础上成长壮大起来的。

形成表面细晶粒区后,凝固的固体壳向外传热→垂直于型壁方向上散热速度非常快温度梯度最大→晶粒在这个方向上以树枝晶方式快速生长→树枝晶主干与型壁垂直→主干快速生长,树枝晶枝晶由于与传热方向不一致,因此生长速度大大降低→直至最后完全消失→最后形成互相平行垂直于型壁的柱状晶体。

上一堂课已经介绍过:

晶体的生长速度与温度梯度,也就是与散热的速度成正比,因此,枝晶主干的择优生长就很容易进行解释。

R=

树枝晶:

择优生长,枝晶在晶粒长大这个过程中逐渐被淘汰,主干的方向性越来越强,尺寸越来越大。

这个现象非常容易理解:

有一句话:

物竞天择,适者生存。

树枝晶的主干在型壁向外传热这一条件影响下,进行了垄断竞争,因此,得到了发展壮大。

如果上述趋势得不到遏制,树枝晶可以一直生长下去,直至型壁两端的柱状晶相互碰撞,形成穿晶。

三、内部等轴晶区的形成机理

在型腔内部两端柱状晶之间,形成一定数量的晶核→这些晶核由于温度的降低→要逐渐长大→由于在中间部分散热的方向性降低,同时散热速度降低→导致这些晶粒生长的方向性降低→各向均匀长大→内部等轴晶粒。

由于晶粒数量有限,因此晶粒长大时间非常长,晶粒相对于细晶区较大。

由此可看出,为了形成内部等轴晶区,必须有一定数量的晶核。

关键:

晶核。

晶核是如何形成的?

1)过冷熔体非自发形核:

正常情况下,平衡结晶温度应该一样,但由于溶质分配的结果,平衡结晶温度变化,而在溶液中温度应该逐渐升高,过冷度应该越来越小,但由于成分过冷,最大过冷度不在界面处,而出现在中间的部位,在这个部位可能会出现较多的结晶核心。

刚刚讲过:

内生生长

2)晶核卷入:

浇注→金属液与浇道、型壁等接触→部分液体凝固,在后来浇入的金属液的作用下→这部分凝固的金属固体被冲刷掉而进入到金属液中,这部分固体一部分可能被溶化,而没有溶化的部分在液体中间就成为结晶核心。

3)型壁晶粒脱落和枝晶熔断:

晶体以枝晶状生长时,其分枝也常出现细的缩颈。

因为分枝在生长过程中排出的溶质大量富集在侧面,阻碍侧面的生长,当偶然的凸出部分突破此层后,便进入较大的成分过冷区内,长出较粗大的分枝,在分枝处留下“缩颈”。

缩颈处熔点最低而又最薄弱,在温度起伏下最易熔断(图4-98),然后被液流卷入内部。

如来不及完全重熔,残余部分便在以后的凝固中起晶核作用。

4)晶粒分裂:

熔断的树枝晶在高温金属液的作用下,进一步分裂成多个小晶体,这些均成为新的晶核。

由于上面所述的这几个原因,在柱状晶前面的金属溶液中产生大量的结晶核心,这些结晶核心出现后,随温度的降低逐渐长大,最后相互接触,形成内部等轴晶区,同时阻止了柱状晶向铸件中间的进一步发展。

1.4铸件宏观组织的控制途径和措施

控制:

尽量减少柱状晶区,增加等轴晶区的比例,同时尽量细化等轴晶。

措施:

增加生核能力。

改善冷却条件。

1.4.1向溶液中加入强生核剂

这种方法强调的是形核。

自发形核:

难度非常大,而非自发形核与自发形核相比,难度要小得多。

球冠的大小与球体的大小相比,差1倍,2倍,也可能差几十倍,上百倍,成千上万。

由于自发形核的难度非常大了,所以在凝固过程中产生的晶核就非常少,尽管金属溶液中存在一定的杂质,但根据前面咱们的分析,杂质要作为非自发形核的基底,要满足一定的条件,但这个条件不一定能够满足,所以效果不一定好。

一般情况下,尽管能够促进,但效果可能有限。

杂质的作用:

无意的作用,无意识的作用。

人要无意识的干某件事,尽管可能干的也不错,但只是偶然的,不是必然的,而作为工业生产,其生产工艺必须是有意识的,也就是说是有目的的有针对性的,这样才能达到最佳的效果。

在促进形核方面,有哪些工作可以做呢?

在具体实践中,可以通过在溶液中加入强形核剂来细化晶粒。

1)生核剂产生作用的形式:

(1)直接作为外加晶核的生核剂:

要求:

与预细化相具有界面共格对应的高熔点物质、同类金属、非金属碎粒。

特点:

与预细化的相之间的界面能和湿润角小,直接作为有效衬底促进非自发形核。

具体实例:

高锰钢中加入锰铁,细化高锰钢的奥氏体组织。

铸铁中加入石墨粉:

增加铸铁中的石墨数量,降低石墨尺寸。

悬浮铸造:

大型钢铸件中随浇注加入微细钢粉末。

初生硅细化

(2)生核剂中的某个元素能与液态金属中的某个元素形成化合物:

这种化合物应该具有如下的几个特点:

稳定、较高熔点,这些化合物与预细化相之间具有共格对应关系和较小的界面能(三个条件)。

弥散分布。

不产生有害的作用

具体实例:

刚中加入钒铁或钛铁、铌铁、金属锆、铝等:

钛或钒与钢中的碳或氮能够形成高熔点的碳化物或氮化物。

这些碳化物:

熔点在1700度左右。

碳化钛、碳化钒:

稳定:

不容易分解

钢中细化晶粒常用的方法。

复合锤头:

锤柄结构:

工作状况:

头部:

耐磨,锤柄:

韧性要好。

但一种材质比较难达到。

有:

高锰钢,但是耐磨性不够。

头部:

高铬铸铁:

材质:

碳0.22~3.2;铬:

13~18,钼:

1~2;铜:

0.5~1%。

性能特点:

硬度非常高,但韧性非常差,整体作锤头不能达到要求。

锤柄:

中碳钢:

碳:

0.35左右。

韧性非常好了。

但有一个问题:

必须保证两者能够很好的结合。

中碳钢的韧性应该是非常好的,但在使用过程中,出现断裂的问题。

主要原因,锤柄在生产过程中经过反复高温加热,晶粒非常粗大,导致韧性大幅度降低,加上锤头的冲击力非常大,所以出现断裂,为此采用在浇注前在浇包里加钛铁,细化晶粒,很好的解决了这一问题。

对材质的要求;锤头、锤柄。

(3)局部成分富集:

改变凝固条件:

铸铁的相图:

铸铁的相图:

加入硅后,降低共晶点,使成分局部过共晶。

最主要的例子:

铸铁的孕育处理:

(1)硅加入到溶液中之后,在溶液中溶化,形成局部硅的富集区,硅加入后,使共晶点左移,造成局部过共晶成分,其过共晶程度增大,熔点上升,导致过冷度增加,有利于析出石墨,降低了形核的难度,促进石墨的形核,石墨数量增加,晶粒细化。

(2)硅促进形核作用的另一个原因:

si_+o2=sio2氧化硅的熔点高,可以作为结