最新53微乳法汇总.docx

《最新53微乳法汇总.docx》由会员分享,可在线阅读,更多相关《最新53微乳法汇总.docx(13页珍藏版)》请在冰豆网上搜索。

最新53微乳法汇总

5-3微乳法

微乳法

1.几个基本名词、术语

自1943年Hoar和Schulman发现热力学稳定的油-水-表面活性剂-助表面活性剂均相体系并于1959年正式定名为微乳液(microemulsion)以来,微乳的理论和应用研究都获得了长足的发展,使微乳成为界面化学的一个重要并且是十分活跃的分支。

目前微乳化技术已渗透到日用化工、精细化工、石油化工、材料科学、生物技术以及环境科学等领域,成为当今国际上热门的、具有巨大应用潜力的研究领域。

※1.1表面活性剂(surfactant)

从分子结构看,这类化合物由非极性的“链尾”和极性的“头基”两部分组成。

非极性部分是直链或支链的碳氢链或碳氟链,它们与水的亲和力极弱,而与油有较强的亲和力,因此被称为憎水基或亲油基(hydrophobicorlipophilicgroup)。

极性头基为正、负离子或极性的非离子,它们通过离子-偶极或偶极-偶极作用与水分子强烈相互作用并且是水化的,因此被称为亲水基(hydrophilicgroup)或头基headgroups。

这类分子具有既亲水又亲油的双亲性质,因此又称为双亲分子。

由于双亲性质,这类物质趋向于富集在水/空气界面或油/水界面从而降低水的表面张力和油/水界面张力,因而具有“表面活性(surfaceactivity);在溶液中,当浓度足够大时,这类双亲分子则趋向于形成聚集体,即“胶团”或“胶束”(micelle)。

这两个过程即分别是所谓的吸附(adsorption)和胶团化(micellization)过程。

这种能产生吸附和胶团化的物质统称为“表面活性剂”,同时还被称为“双亲物质(amphiphile)等。

另一类具有类似结构的物质,如低分子量的醇、酸、胺等也具有双亲性质,也是双亲物质。

但由于亲水基的亲水性太弱,它们不能与水完全混溶,因而不能作为主表面活性剂使用。

通常它们(主要是低分子量醇)是与表面活性剂混合组成表面活性剂体系,因而被称为助表面活性剂。

※1.2乳状液

乳状液是一个非均相体系,其中至少有一种液体以液珠的形式分散在另一种液体中,液珠直径一般大于0.1um。

此种体系皆有一个最低的稳定度,这个稳定度可因有表面活性剂之存在而大大增加(Becher定义)。

这个定义包括了以下几点内容:

1乳状液是多相体系,至少存在两个相。

②至少有两个液相。

③这两个液相必须不互溶。

④至少有一相分散于另一相中。

⑤规定了液珠的大小。

⑥热力学不稳定体系,通过加入第三组分可增加其稳定性。

我们把以液珠形式存在的相称为分散相或内相,而把另一相称为连续相或外相。

于是乳状液至少有两种类型:

一种是油分散在水中,称为水包油(O/W)型;另一种是水分散在油中,称为油包水(W/O)型。

前者如牛奶,后者如原油乳状液。

这种简单的O/W型或W/O型乳液称为简单(普通)乳状液。

双重或多重乳状液:

w/o/w,o/w/o

※普通乳状液的液珠大小通常在0.1-10um,对可见光的反射比较显著,因此,具有不透明、乳白色的外观,而微乳液的液珠在10nm数量级,外观为透明或至少半透明。

如果分散相质点大小一致,此种体系称为单分散体系,反之称为多分散体系。

虽然用特殊方法可以制得单分散乳液,但常规方法制得的多是多分散乳液。

1.2.1乳状液的形成

根据热力学理论,乳状液不能自发形成。

因此,要使一个油/水体系变成乳液,必须由外界提供能量

制备乳状液的主要方法是分散法,即通过搅拌、超声波作用或其它机械分散作用使两种流体充分混合,最终使得一相分散在另一相中。

制备乳液时的关键问题是制得的乳液是哪一种类型,经验证明,影响乳液类型的因素有:

①两相的体积比。

②两相的粘度差异。

③表面活性剂的性质和浓度。

④温度。

乳状液形成过程的能量变化

与分开的两个体相相比,油/水体系形成乳状液后有两个明显的变化。

其一是油/水界面面积大大增加,因此体系的界面能γ△A很大(γ为界面张力,A为界面面积)。

界面面积增加不仅导致制备过程中要消耗能量,更是引起体系热力学不稳定的根本原因。

另一个变化是界面发生变形(由平界面变成弯曲界面)。

根据Laplace公式,弯曲界面导致出现附加压力△P=2γ/R(R为液珠半径,P为压力),亦称Laplace压力梯度。

因此外界必须提供足够的能量以克服这一压力梯度,而克服这种界面变形所消耗的能量大约是γ△A的1000倍。

表面活性剂在乳状液形成中的作用

当有表面活性剂存在时,由于界面张力显著下降,γ△A和△P皆减小,因此可使所需能量大大降低,某些情况下可以降低10倍甚至更多。

但形成乳状液总是需要外界提供能量。

1.2.2乳状液的不稳定过程:

——沉降或乳析、絮凝、聚结、转相、Ostwald陈化

(1)沉降(Sedimentation)或乳析(Creaming)。

密度差异

(2)絮凝,是指分散相质点相互聚集形成三维堆聚体,但质点间不发生聚结,仍存在分界面的过程。

絮凝增大了质点的表观尺寸,无疑将加速沉降或乳析,并且絮凝是聚结的前奏。

絮凝的产生是因为质点间存在相互吸引作用。

(3)聚结(coalescence),絮凝的液珠之间仍隔有一层液膜。

若此液膜破裂,则液珠将合并成更大的液珠,这一过程即为聚结。

聚结的最终结果是油、水完全分成两相。

(4)转相,由于表面活性剂在油、水两相中的溶解度相对大小与表面活性剂的亲水亲油平衡(Hydrophile-LipophileBalance,即HLB)密切相关,因此可以说,表面括性剂的HLB是决定乳状液类型的主要因素。

非离子表面活性剂的HLB是温度的函数。

在低温下呈现水溶性的非离子表面活性剂在高温下则呈油溶性。

因此,用非离子表面活性剂作乳化剂时,若在低温下制得O/W乳液,在高温下则会变为W/O型。

发生变形时的温度称为相转变温度(PhaseInversionTemperature),简称PIT。

(5)Ostwald陈化(OstwaldRipening),根据Kelvin公式,小质点将比大质点具有更大的溶解度。

于是小质点将不断溶解,大质点将不断长大。

这一过程称为Ostwald陈化。

在乳状液体系中,它通过分散相经过连续相介质的分子扩散而进行。

这一过程导致体系的平均质点半径随时间增大,因此是一种不稳定过程。

式中Cr是微小晶体的溶解度,C是普通

晶体的溶解度,γ(s)及ρ(s)分别为固体的界面张力及密度。

1.3含水胶团

根据对肥皂水溶液的大量研究,McBain于1913年首先提出了胶团化概念。

他认为当浓度升高至一定值时,肥皂分子在水溶液中将从单个离子状态缔合成“胶态聚集体”,并称之为胶团或胶束。

后来的研究表明,胶团化概念适用于所有的表面活性剂,并且胶团化是表面活性剂的一个重要特征。

※开始形成胶团时的表面活性剂浓度称为临界胶团浓度(criticalmicilleconcentration),简称cmc。

当浓度低于cmc时,表面活性剂以分子或离子态存在,称为单体(monomer);当浓度超过cmc时,表面活性剂主要以胶团状态存在,而体系中单体的浓度几乎不再增加。

因此,cmc可以看作是体系中单体的浓度。

1.3.1胶团的形状和结构

表面活性剂分子在胶团内部的排列方式是以亲油基相互靠拢构成胶团的内核,亲水基朝向水构成胶团/水界面。

通常胶团的形状与其聚集数大小相关,而聚集数取决于表面活性剂的结构、浓度、是否存在添加剂等。

从结构方面来看,表面活性剂与水的不相似性越大,聚集数就越大。

对单烷基链表面活性剂,当浓度不太大,并且无添加剂或增溶物存在时,聚集数较小,胶团一般为对称的球状;随着浓度的增加或者加入电解质,聚集数变大,球状胶团可能转变为不对称的盘状或棒状;双烷基链表面活性剂则可能形成囊泡(vesicle)或双层状胶。

1.3.2胶团形成热力学

随着表面活性剂浓度增大至cmc,溶液中开始有胶团生成。

胶团的形成是自发的,所以胶团化自由能变化必是负值。

那么,胶团化的推动力是什么?

直观地看,表面活性剂的亲油基团与水分子没有亲和力,总是试图脱离与水的接触,而形成胶团正好能满足这种要求。

亲油基这种趋势正是胶团化的推动力。

对离子型表面活性剂,在胶团形成的同时,胶团/水界面形成了双电层,表面活性剂的离子头因相互靠近使得静电排斥力增加,从面又阻碍了胶团的形成。

这就是为什么离子型表面活性剂的cmc通常较非离子型的为大的缘故。

(1)疏水效应

(2)静电作用能

※1.4反胶团

在非极性溶剂中,随着双亲物质浓度的增大,也能形成聚集体.这种聚集体通常以亲水基相互靠拢,而以亲油基朝向溶剂,其构型与水相中的胶团正好相反,因此被称为反胶团或逆胶团(ReversedorinsertedMicelle)。

例如,在水/油/非离子表面活性剂体系中,低温时表面活性剂在水相形成胶团,但随着温度的升高,表面活性剂逐步转移到油相,并形成反胶团。

1.5微乳液

※1943年,Hoar和Schulman首次报道了一种新分散体系:

水和油与大量表面活性剂助表面活性剂(一般为中等链长的醇)混合能自发地形成透明或半透明的体系。

这种体系经确证也是一种分散体系,可以是油分散在水中(O/W型),也可以是水分散在油中(W/O型)。

分散相质点为球形,但半径非常小,通常为10-100nm范围,是热力学稳定体系。

直至1959年,上述体系被称为“微乳状液”或“微乳液”(microemulsion),于是“微乳液’一词正式诞生。

※在结构方面,微乳液有O/W型和W/O型,类似于普通乳状液。

但微乳液与普通乳状液有根本的区别:

普通乳状液是热力学不稳定体系,分散相质点大,不均匀,外观不透明,靠表面活性剂或其它乳化剂维持动态稳定;而微乳液是热力学稳定体系,分散相质点很小,外观透明或近乎透明,经高速离心分离不发生分层现象。

因此,鉴别微乳液的最普通方法是:

对水-油-表面活性剂分散体系,如果它是外观透明或近乎透明的,流动性很好的均相体系,并且在100倍的重力加速度下离心分离5min而不发生相分离,即可认为是微乳液。

含有增溶物的胶团溶液也是热力学稳定的均相体系,因此在稳定性方面,微乳液更接近胶团溶液。

从质点大小看,微乳液正是胶团和普通乳状液之间的过渡物,因此它兼有胶团和普通乳状液的性质。

※微乳液定义:

微乳液是两种不互溶液体形成的热力学稳定的、各向同性的、外观透明或半透明的分散体系,微观上由表面活性剂界面膜所稳定的一种或两种液体的微滴所构成。

1.5.1微乳液的形成机理

1955年,Schulman等提出吸附单层是第三相或中间相的概念,并由此发展到双重膜理论:

作为第三相,混合膜具有两个面,分别与水和油相接触。

正是这两个面分别与水、油的相互作用的相对强度决定了界面的弯曲及其方向,因而决定了微乳体系的类型。

2微乳液中纳米粒子的形成机理

2.1常用表面活性剂

用来制备纳米粒子的微乳液往往是W/O型体系(?

)。

常由四个组分组成:

表面活性剂、助表面活性剂、有机溶剂、水溶液。

常用的表面活性剂如AOT(二(2-乙基己基)磺基琥珀酸钠),它不需助表面活性剂存在即可形成微乳液。

其他阴离子表面活性剂如SDS(十二烷基硫酸钠)、SDBS(十二烷基苯磺酸钠),阳离子表面活性剂如CTAB(十六烷基三甲基溴化铵),以及非离子表面活性剂如TritonX系列(聚氧乙烯醚类)等也可用来形成微乳液。

※表面活性剂作用:

1.增溶作用:

表面活性剂水溶液当浓度超过CMC时,能使不溶物或微溶于水的有机化合物溶解度显著提高的作用叫表面活性剂的增溶作用。

2.模板作用:

表面活性剂在溶液中的存在形式包括高度有序的结晶相和一直到完全无序的单体稀溶液,而在这两个极端状态之间还存在一系列中间相态,它们的性质和形态取决于表面活性剂的化学结构、体系的组成及温度、pH值、添加剂种类等因素。

纳米技术正是利用了表面活性剂在CMC之上的溶液性质进行合成和制备纳米结构。

表面活性剂分子形成的有序膜或层成为合成各种纳米结构的基础-模板。

※2.2助表面活性剂

用作助表面活性剂的仍是中等碳链的脂肪醇类极性有机物质(有些体系中可以不加助表面活性剂)。

如正丁醇、正戊醇、正己醇、正庚醇、正辛醇、正癸醇、正十二醇等。

※助表面活性剂在微乳液形成过程中主要起三种作用:

•一是降低界面张力;

•二是降低界面的刚性,增加界面膜的柔性,使界面更易流动,减少微乳液生成时所需的弯曲能,使微乳液液滴容易生成;

•三是可以起到微调表面活性剂HLB值的作用,使之更合适些。

因此,选择合适的助表面活性剂,可以使微乳液的形成速率加快,制得的液滴更强更均匀。

2.3水核内纳米颗粒的形成机理

在微乳内形成纳米颗粒可以有三种情况:

①共混法-融合反应机理:

将两个分别增溶有反应物的微乳液混合。

此时由于胶团颗粒间的碰撞,发生了水核内物质的相互交换或物质传递,引起核内的化学反应。

由于不同水核内的晶核或粒子之间的物质交换不能实现。

于是在其中生成的粒子尺寸也就得到了控制。

由此可见,水核的大小控制了超细微粒的最终粒径。

②直接加入法-渗透反应机理:

首先制备增溶A的W/O型的微乳液体系,然后向其中加入反应物B,经过扩散和渗透通过表面活性剂膜,进入“水池”。

A、B在“水池”中反应得到纳米粒子。

该反应过程受到渗透扩散的控制。

③一种反应物在增溶的水核内,然后以光照或加热的方法,使反应物分解或缩合,从而发生反应。

反应仍然局限在胶团内。

3微乳法实例

归纳起来,目前用微乳法制备纳米粒子主要有以下几类:

1)金属纳米颗粒:

Pt、Pd、Rh、AuPt、AuPd等

2)氧化物:

ZrO2、TiO2、SiO2、γ-Fe2O3等

3)硫属化合物:

ZnS、CdS、Ag2S、ZnSe、CdSe等

4)硼化物:

Co2B、Ni2B

5)卤化物:

AgCl、AgBr

6)含氧酸盐:

BaCO3、BaSO4、BaWO4、BaCrO4等

由微乳法制备的上述粒子的形貌大部分都是纳米颗粒,其他形貌如纳米棒,纳米线等一维结构的微乳合成报道相对较少,种类集中在钡、钙的含氧酸盐、ZnS、CdS、SnO2、Sb2O3等氧化物上。

近几年的研究表明,通过选择合适的微乳体系,控制反应物的浓度及摩尔比,改变反应温度,粒子的形貌可以进行调控。

这就为微乳法合成不同形貌的粒子提供了更广阔的空间和挑战。

3.1反相微乳法合成CdS纳米颗粒

作为一类重要的半导体材料,CdS胶体粒子在太阳能电池、非线性光学材料、发光二极管、生物标记中有着重要的应用。

在这里,选择环己烷、非离子表面活性剂——曲拉通X-100(TritonX-100)、正戊醇、水组成的四相微乳体系来合成CdS纳米颗粒。

制备方法:

微乳液A:

将30ml环己烷,3.3mlTritonX-100,1ml正戊醇,xmlCdCl2溶液依次加入100ml烧杯中,磁力搅拌10min,制成透明的微乳液A。

微乳液B:

将30ml环己烷,3.3mlTritonX-100,1ml正戊醇,xmlNa2S溶液依次加入100ml烧杯中,磁力搅拌10min,制成透明的微乳液B。

然后将微乳液A和微乳液B混合在一起,缓慢搅拌5min至得到一均匀的微乳液,室温静置。

Cd++S−→CdS↓

w=[H2O]:

[TritonX-100]:

CdS体相带隙宽度为2.5eV。

当CdS的尺寸接近或小于它的激子半径50~60Å时,CdS的吸收光谱会随粒径的减小而发生蓝移,紫外可见吸收光谱可反映CdS粒子的尺寸信息。

随着w值的逐渐减小,CdS吸收光谱有显著的蓝移现象,说明产物粒径已接近或小于CdS激子半径50~60Å,且随着w值的减小粒径在逐渐的减小。

3.2正相微乳法合成CdS纳米球

由于合成无机纳米粒子的反应物绝大多数都是水溶性的,因此为了利用微乳液的微反应器的特性,通常将含有反应物的水相增溶于胶束的内部,分散在油相中。

但是这样得到的反相微乳液中,油相是大量的。

为了解决这个问题,我们可以选择合适的正相微乳体系,将水相作为分散介质来大量合成粒子。

这时必须要求反应物一方存在于水相,另一方存在于油相。

因为假如反应物都存在水相,那么合成无机胶体粒子的环境和均相水溶液合成是一样的,没有发挥微乳液的特性;而无机反应物都存在于油相中则是很罕见的。

由此可见,正相微乳液合成胶体粒子对于反应物的要求是很挑剔的,也正是这个原因,大大限制了正相微乳液在合成上的应用。

对于我们的目标产物CdS来说,选择CS2作硫源可以恰好满足正相微乳法合成的要求。

因为CS2是不溶于水的,所以CS2本身就承担了正相微乳液中油相的作用,同时CS2可以和乙二胺、氨水等反应,在油水界面上提供硫源。

这样结合含有镉盐的水溶液作水相,我们就可以用正相微乳液来大量合成CdS纳米粒子了。

在本节,我们选用CS2、TritonX-100、Cd(NH3)42+水溶液组成正相微乳液,在常温下合成了CdS纳米球。

制备方法:

称取CdSO4·8H2O溶于去离子水中,加入NH3·H2O,溶液出现白色沉淀又溶解,生成Cd(NH3)42+络合物。

加入3mlTritonX-100,搅拌使溶液均一透明,最后滴加0.5mlCS2到体系中。

常温下搅拌微乳液24h,体系的颜色从透明无色过渡到乳白色,最后逐渐变成黄色。

过滤反应溶液,得到黄色产物,用去离子水冲洗,在60℃的烘箱内烘干。

产物的形貌主要是球形粒子,尺寸在50~70nm之间;通过电镜照片还可以观察到少数CdS纳米球表面还残留着一层表面活性剂。

这说明了在反应体系中,产物被表面活性剂包围,生长在正相胶束的内部。

表面活性剂起到了限制粒子尺寸的作用,同时也有效的防止了不同胶束中纳米球的相互聚集。

CdS纳米球的形成过程:

在CS2、TritonX-100、Cd(NH3)42+水溶液组成的正相微乳液中,CS2油滴被表面活性剂包围,增溶于球形正相胶束的内部。

NH3和CS2在胶束的内界面发生反应,生成NH4NHCSSH,胶束外界面处的Cd(NH3)42+迁移到胶束内界面,与NH4NHCSSH反应,原位生成CdS。

由于Cd(NH3)42+在胶束界面不断被消耗,因而在水相中大量存在Cd(NH3)42+不断扩散到胶束界面,使反应继续进行,直到完全耗尽为止。

CdS胶体粒子就在球形胶束内界面成核,生长。

由于表面活性剂的限制,不同胶束内的胶体粒子不能进一步聚集生长,因而CdS胶体粒子保持在纳米尺寸的范围内。

TEM图为CdS纳米球的形成过程提供了间接的证据。

3.3CdStubeandwires

胶体粒子的形貌很大程度上取决于胶束的模板作用。

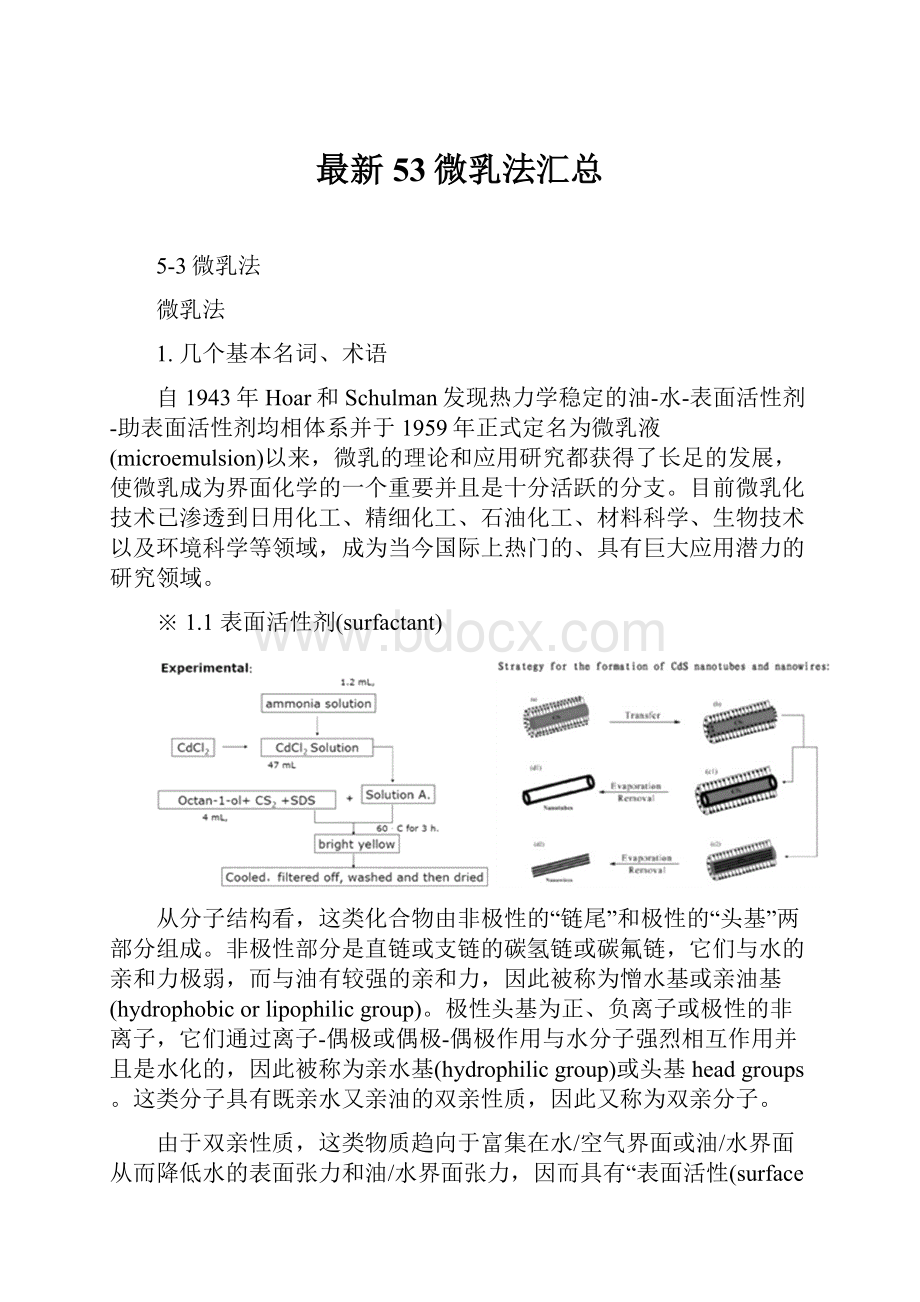

同样用CS2作硫源和油相,Xie小组用SDS和正辛醇做表面活性剂和助表面活性剂,合成了CdS纳米管和纳米线。

他们认为这主要是因为SDS和正辛醇可以在水中形成棒状胶束。

3.4Cu2Ohierarchicaldoubletower-tip-likenanostructures

twotypesofmicroemulsionsolutionswerepreparedbysolubilizinganaqueousCuSO4•5H2O,EDTA,andNaOHmixedsolutionoraC6H12O6•H2Osolutionintoann-octane/cetyltrimethylammoniumbromide(CTAB)/1-butanolsystem(watercontentw=[H2O]/[CTAB](molarratio)=34).After10minofvigorousstirring,theabovetwodifferentmicroemulsionsolutionswithequivalentvolumeweremixedrapidlyandstirredfor30min.Thefinalaqueoussolutionconcentrationswere[CuSO4]=0.02mol•L-1,[EDTA]=0.02mol•L-1,[NaOH]=0.333mol•L-1,and[C6H12O6]=0.028mol•L-1,respectively(theconcentrationsofthesereactantsarebasedonthevolumeofaqueoussolutionandnotthetotalvolume.).Theresultingmixturewasthenloadedintoa60mLTeflon-linedautoclave,whichwassealed,heatedat60oCfor12h,andthencooledtoroomtemperaturenaturally.

考察了w,配体,反应温度,反应时间和NaOH浓度的影响。

生长机理:

3.5BaCrO4NATURE402(6760):

393-395,1999

Experimental:

微乳液A:

Typically,Na2CrO4solutionwereaddedtoasolutionofNaAOTdissolvedinisooctane(异辛烷)togiveyellowsuspensionsofmicroemulsiondroplets.

反胶团B:

AsmallamountofBa(AOT)2dissolvedinisooctane.

Ba(AOT)2reversemicelleswereaddedtosodiumchromate(Na2CrO4)-containingNaAOTmicroemulsiondroplets,togivefinalmolarratiosof[Ba2+]:

[CrO42-]=1andwatercontentw=[H2O]:

[NaAOT]=10.Thisproducedayellowprecipitateabout3hafteradditionofthereactantsat25℃.