第八章掘进爆破.docx

《第八章掘进爆破.docx》由会员分享,可在线阅读,更多相关《第八章掘进爆破.docx(35页珍藏版)》请在冰豆网上搜索。

第八章掘进爆破

第8章掘进爆破

掘进爆破是指隧道、巷道、斜井、竖井和硐库等地下工程的爆破方法。

掘进爆破在交通、矿业、水利水电、市政建设等工程中占有相当的比重。

(1)掘进爆破的要求。

掘进断面符合设计要求,周壁平整;循环进尺(每循环的掘进深度)大,炮孔利用率(循环进尺与炮孔深度之比)高;块度均匀,爆堆集中;材料消耗少,成本低;对围岩(开挖边线以外的保留岩体)损伤小,稳定性好。

(2)掘进爆破的特点。

夹制作用大,单位炸药消耗量多;需要进行掏槽爆破,以便形成补充自由面,从而改善爆破效果;施工场地相对狭小,影响循环进尺、炮孔利用率和施工效率。

(3)掘进爆破的炮孔布置与起爆顺序。

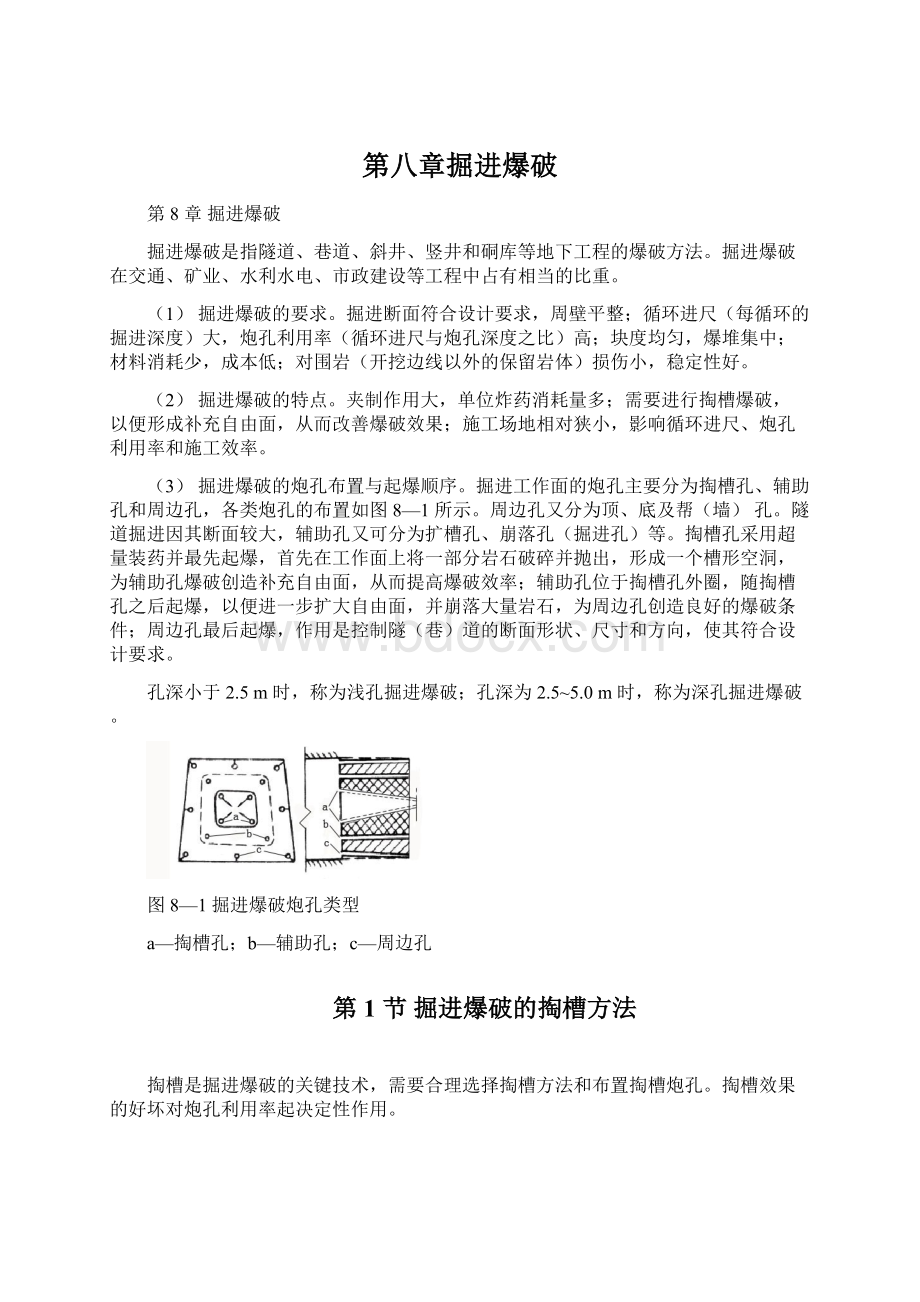

掘进工作面的炮孔主要分为掏槽孔、辅助孔和周边孔,各类炮孔的布置如图8—1所示。

周边孔又分为顶、底及帮(墙)孔。

隧道掘进因其断面较大,辅助孔又可分为扩槽孔、崩落孔(掘进孔)等。

掏槽孔采用超量装药并最先起爆,首先在工作面上将一部分岩石破碎并抛出,形成一个槽形空洞,为辅助孔爆破创造补充自由面,从而提高爆破效率;辅助孔位于掏槽孔外圈,随掏槽孔之后起爆,以便进一步扩大自由面,并崩落大量岩石,为周边孔创造良好的爆破条件;周边孔最后起爆,作用是控制隧(巷)道的断面形状、尺寸和方向,使其符合设计要求。

孔深小于2.5m时,称为浅孔掘进爆破;孔深为2.5~5.0m时,称为深孔掘进爆破。

图8—1掘进爆破炮孔类型

a—掏槽孔;b—辅助孔;c—周边孔

第1节掘进爆破的掏槽方法

掏槽是掘进爆破的关键技术,需要合理选择掏槽方法和布置掏槽炮孔。

掏槽效果的好坏对炮孔利用率起决定性作用。

掏槽孔一般布置在开挖断面的中部偏下位置,当岩层的层理明显时,炮孔方向应尽可能垂直于层理面;小型断面的掏槽孔数一般为4~6个,大型断面要根据开挖方式来确定掏槽孔的部位和数量。

为了提高爆破效果,掏槽孔通常比其他炮孔加深15~20cm,装药量增加15%~20

%。

根据断面尺寸、岩性和地质构造条件,掏槽孔布置和钻凿形式多种多样,但归结起来可分为垂直(孔)掏槽和倾斜(孔)掏槽两大类以及由这两类组合形成的混合掏槽。

一、垂直掏槽

垂直掏槽的特点是所有掏槽孔都垂直于工作面,孔距很小,且相互平行。

其中有一个或几个孔不装药(空孔)作为装药孔爆破的辅助自由面,以利于掏槽孔爆破范围内的岩体破碎,并将其抛出槽外,形成槽腔,为后续爆破的炮孔创造良好的自由面条件。

垂直掏槽的形式主要有龟裂掏槽、桶形掏槽和螺旋掏槽。

1.小直径空孔垂直掏槽

小直径空孔垂直掏槽主要用于浅孔掘进爆破,典型的掏槽形式有龟裂掏槽、桶形掏槽、螺旋形掏槽等。

(1)龟裂掏槽。

各掏槽孔排成一列,相互平行,装药孔与空孔间隔布置,爆

破后在整个炮孔深度范围内形成一条裂缝,为辅助孔创造临空面。

图8—2是龟裂掏

槽孔布置示意图,图8—3是龟裂掏槽孔及辅助孔的布孔图例。

龟裂孔装药长度一般不小于炮孔深度的65%~75%。

图8—2龟裂掏槽图8—3两种龟裂掏槽及辅助孔的布孔关系图(单位:

cm)

(2)桶形掏槽。

各掏槽孔相互平行,一般呈对称布置,如图8—4所示。

桶形掏槽不受开挖断面尺寸的限制,掏槽体积较大,且槽洞内外大小基本一致(成桶形),利于扩槽孔爆破,是中硬以上岩体中应用最多的垂直掏槽形式之一。

桶形掏槽炮孔布置形式很多,如图8—5所示。

(3)螺旋掏槽。

螺旋掏槽中各装药孔与空孔距离依次递增,随着装药孔的依次起爆,槽腔体积逐次扩大,如图8—6。

图8—4桶形掏槽

图8—5小直径桶形掏槽布孔形式(图中数字表示起爆顺序,孔距100~300mm)

常用的螺旋掏槽炮孔布置形式如图8—7。

石质较软时,可只用一个空孔;对于坚韧难爆的岩石,可以增加1~2个空孔。

爆破顺序从1号孔开始,而后2号、3号、4号,螺旋形进行。

装药量为炮孔深度的70%~75%左右。

为了利于抛碴,常将空孔加深300~500mm,并在孔底装药200~300g,充填约100mm,待所有的掏槽孔起

爆后,紧接着反向起爆。

各装药孔与空孔之间的距离,可参考下式确定

L1=(1~1.8)dL2=(2~3.5)dL3=(3~4.5)dL4=(4~5.5)d

(8—1)

(8—2)

(8—3)

(8—4)

式中:

d──小直径空孔的孔径,mm。

图8—7小直径空孔螺旋掏槽

1—炸药;2—炮泥

2.大直径中空孔掏槽

采用深孔掘进爆破(孔深3.5~5.0m)时,为了进一步改善掏槽爆破条件,常采用大直径中空孔掏槽,有菱形掏槽、螺旋掏槽和对称掏槽等,如图8—8所示,各孔至空孔的距离计算如下。

(1)菱形掏槽

L1=(1~1.5)DL2=(1.5~1.8)D

(8—5)

(8—6)

式中:

D──大直径空孔的孔径。

(2)螺旋掏槽

L1=(1~1.5)DL2=(1.5~2.0)DL3=(2.5~3.0)DL4=(3.5~4.0)D

(8—7)

(8—8)

(8—9)

(8—10)

(3)对称掏槽

W=1.2D

(8—11)

b=0.7a

(8—12)

式中D为大直径空孔的直径。

装药长度一般取深孔的75%~85%。

起爆顺序如图8—8中数字序号所示。

大直径空孔可以是一个、两个或三个,根据具体情况设定。

a)b)c)图8—8大直径中空直孔掏槽基本类型

a)—菱形掏槽;b)—螺旋形掏槽;c)—对称形掏槽

要求大直径中空孔掏槽的炮孔方向精确,最好使用毫秒雷管起爆顺序起爆。

3.垂直掏槽的优缺点

垂直掏槽一般适用于中硬及坚硬岩石和巷道断面尺寸较小的掘进工程。

由于炮孔垂直于工作面,所以炮孔深度不受开挖断面尺寸的限制,适宜较深的炮孔以提高循环进尺;所有炮孔均垂直于工作面,钻孔方向易于控制,可保证孔底均在同一垂直面上,所以钻孔精度高,炮孔利用率高达90%~100%;爆堆比较集中,抛碴距离较小,可提高出碴效率;凿岩机之间相互干扰少,便于多台钻机同时作业,提高效率。

垂直掏槽的缺点是爆破同样体积的岩体要消耗较多的炮孔数量及炸药量,炮孔间距及开孔精度要求高。

二、倾斜掏槽

倾斜掏槽的掏槽孔与掘进工作面斜交,以便更好地将工作面作为自由面,实现掏槽的目的。

倾斜掏槽又分为:

单向掏槽、楔形掏槽和锥形掏槽等多种形式。

(1)

单向掏槽。

所有的掏槽孔排成一列,并朝同一方向倾斜的掏槽爆破称为单向掏槽。

根据岩层产状不同,可采取上向掏槽、下向掏槽和侧向掏槽的方法,以便充分利用岩层层面或软弱夹层的有利条件,形成半楔形或夹层中的掏槽孔,如图8—9所示。

它适用于软岩或有层理、节理、裂隙、软弱夹层的岩体中。

图8—9单向掏槽形式

(a)顶部掏槽;(b)底部掏槽;(c)侧向掏槽;(d)扇形掏槽

(2)锥形掏槽。

锥形掏槽是指各掏槽孔排列成锥形,以相等或近似相等的角度向中心倾斜,孔底趋于集中,但不互相贯通的掏槽方法,如图8—10。

掏槽孔倾角取55°~70°,孔底距离为10~30cm,孔口距离取0.4~1.0m(岩石难爆破时取小值),以利于爆破破碎和抛出岩块。

锥形掏槽主要用于竖井掘进。

图8—10锥形掏槽

(a)三角锥形;(b)正角锥形;(c)圆锥形

(3)楔形掏槽。

楔形掏槽由两排相对的倾斜炮孔组成,爆破后形成楔形空间,多用于中硬以上的均质岩石,且断面尺寸大于4m2的掘进爆破中。

每对炮孔的孔底距离取10~30cm,孔口距离则与孔深和倾角大小有关,多取0.6~3.0m(小断面中取小值,大断面中取大值),掏槽孔倾角取50°~75°。

楔形掏槽可分为垂直楔形掏槽和水平楔形掏槽,垂直楔形掏槽因钻孔容易而广泛使用,只有当岩层具有水平层理时才使用水平楔形掏槽,如图8—11。

楔形掏槽的优点:

适用于各类岩层,不需大直径钻孔设备;缺点:

受断面限制,钻孔角度不好掌握,岩碴抛掷较远。

图8—11楔形掏槽

(a)垂直楔形掏槽;(b)水平楔形掏槽

三、复式掏槽

复式掏槽是指两种以上的掏槽方式结合使用的掏槽方法。

当炮孔较深、断面较宽、岩石较硬时,宜采用复式掏槽,如图8—12所示。

a)b)c)图8—12复式掏槽

a)桶形与锥形掏槽;b)二级楔形掏槽;c)三级楔形掏

应根据不同类型的掏槽特征及现场的具体条件合理选择掏槽形式,并根据实际掏槽效果进行改进,以期取得良好的技术经济效益。

第2节巷道掘进爆破参数设计

一、孔径

孔径D直接影响凿岩效率、炮孔数目、炸药单耗、爆破块度和周壁平整度。

孔径增大时,药量相对集中,炸药爆速和爆轰稳定性相应提高。

但是,过大的孔径将导致凿岩速度显著下降,而且炮孔数目相应减少,岩石破碎质量降低,巷道周壁平整度变差,从而降低爆破效果。

因此,应根据凿岩设备、炸药性能、掘进断面和循环进尺等因素综合考虑。

目前,采用风钻钻孔时,孔径一般为40mm左右;采用凿岩

台车时,孔径可达50mm。

二、孔深

孔深L影响爆破效果、爆破效率和材料消耗,还影响每个掘进循环中各工序的工作量、完成时间、掘进速度,以致影响每昼夜循环次数和劳动组织。

增加孔深,可以提高循环进尺,但是,随着孔深的增加,凿岩速度降低,特别是在巷道断面小的情况下,爆破的夹制作用增大,炮孔利用率减少,影响爆破效果。

在我国目前的掘进技术和设备条件下,巷道掘进的孔深一般为1.5~2.5m。

在中等断面以上的隧(巷)道掘进中,也有将孔深增至4~5m的。

此外,采用倾斜掏槽时,孔深还受巷道宽度的制约。

三、装药量

1.单位炸药消耗量

掘进爆破的单位炸药消耗量k影响爆破效果和装岩效率。

k值偏小时,可能使巷道断面达不到设计要求,爆破块度大,装运效率低;k值偏大时,不仅浪费炸药,还会因围岩破坏严重而稳定性降低,甚至损坏支架和设备等。

k值的选取主要与岩石性质、巷道断面、孔径和孔深等因素有关。

由于影响因素多,迄今还不能对k值进行精确计算。

在实际工作中,k值可按以下三种方法确定:

(1)按国家定额选取。

表8—1列出了国家颁布的《矿山井巷工程预算定额》规定的巷道掘进炸药消耗定额。

(2)按经验公式计算。

对于平巷,当孔深介于1~2.5m之间时,可近似地按下式计算炸药单耗

Kf0.75

k=⋅e

(8—13)

式中:

K──常数,对平巷可取0.25~0.35;

掘进爆破炸药单耗(单位:

kg/m3)表8—1

掘进断面积

(m2)

岩石坚固系数f

2~3

4~6

8~10

12~14

15~20

<6

1.05

1.50

2.15

2.64

2.93

6~8

0.86

1.28

1.89

2.33

2.59

8~10

0.78

1.12

1.69

2.04

2.32

10~12

0.72

1.01

1.51

1.90

2.10

12~15

0.66

0.92

1.36

1.78

1.97

15~20

0.64

0.90

1.31

1.67

1.85

>20

0.60

0.86

1.26

1.62

1.80

注:

表中数据以2号岩石铵梯炸药为标准,若使用其他炸药时应乘以炸药换算系数e。

f──岩石坚固性系数;

Sx──断面影响系数,Sx

=S(S为巷道掘进断面积,m2);

5

dx──药径影响系数,dx

=d(d为所用药包