进口BB3多级离心泵汽蚀后的损伤及检修.docx

《进口BB3多级离心泵汽蚀后的损伤及检修.docx》由会员分享,可在线阅读,更多相关《进口BB3多级离心泵汽蚀后的损伤及检修.docx(15页珍藏版)》请在冰豆网上搜索。

进口BB3多级离心泵汽蚀后的损伤及检修

P15205A检修小结

一、故障原因

2017.2.17早班,因净化当班中控操作人员误操作造成低温甲醇洗系统紊乱,汽提塔T15203汽提氮气流量自调阀因塔液位高联锁关闭,导致甲醇中溶解的CO2未脱除干净,通过T15204后进入甲醇罐V15209,最终引起P15205A汽蚀;另外因系统紊乱导致一些杂质异物也被带入到该泵进口管道,造成泵进口过滤器压差超量程,进一步加剧了泵的汽蚀。

该泵从早班3:

26开始发生汽蚀,一直到6:

55B泵开启后进行倒泵,汽蚀运行三个半小时,造成泵转子剧烈振动并向东侧轴向偏移约4mm,非驱机封大量泄漏、喷射甲醇。

由于甲醇喷射范围较大,岗位人员无法关闭A泵出口阀,待负荷切至B泵后A泵带负荷(出口阀未关)强制停泵。

当时B泵投用后两端水平振动仍高,驱动端水平振动8.0mm/s、非驱动端水平振动7.5mm/s,两端垂直和轴向振动均在3.5/2.5mm/s左右。

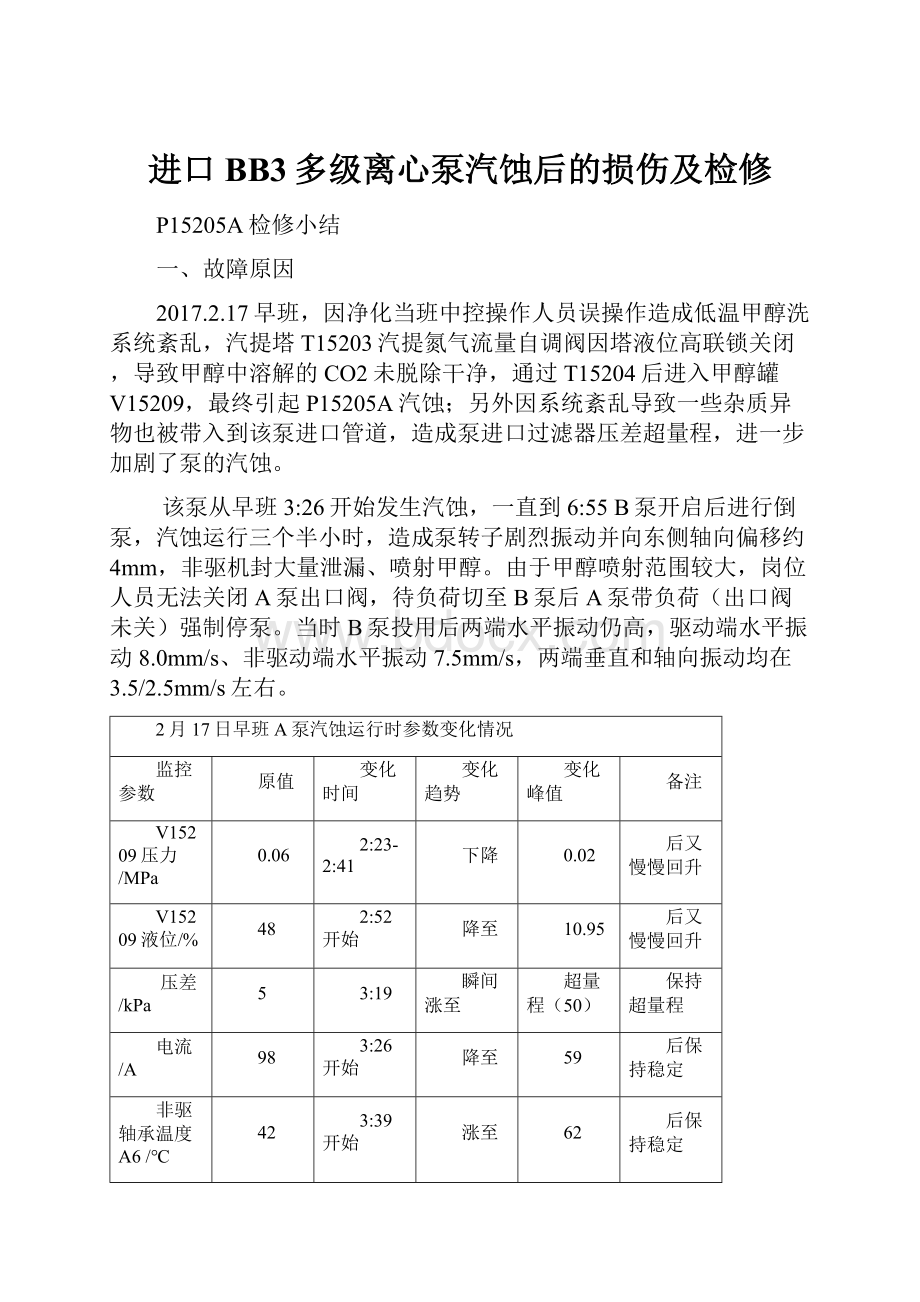

2月17日早班A泵汽蚀运行时参数变化情况

监控参数

原值

变化时间

变化趋势

变化峰值

备注

V15209压力/MPa

0.06

2:

23-2:

41

下降

0.02

后又慢慢回升

V15209液位/%

48

2:

52开始

降至

10.95

后又慢慢回升

压差/kPa

5

3:

19

瞬间涨至

超量程(50)

保持超量程

电流/A

98

3:

26开始

降至

59

后保持稳定

非驱轴承温度A6/℃

42

3:

39开始

涨至

62

后保持稳定

驱动端轴承温度A7/℃

48

3:

39开始

涨至

57

后保持稳定

驱动端水平振动Z1mm/s

4.4

3:

30开始

波动上涨

7.5

剧烈上下波动

非驱水平振动Z2mm/s

2.7

3:

30开始

波动上涨

5.7

剧烈上下波动

电机前轴承温度A4/℃

55

3:

44至5:

26

上涨

59

后又慢慢回落,应该主要是受油温影响

电机后轴承温度A5/℃

52

3:

44至5:

26

上涨

57

后又慢慢回落,应该主要是受油温影响

油箱温度/℃

37.5

3:

46至5:

23

上涨

54.23

以下为泵汽蚀时相关运行参数DCS变化趋势图:

运行电流

进口过滤器压差

非驱动端水平振动

驱动端水平振动

非驱推力轴承温度

驱动端径向轴承温度

油箱温度

2、检修过程

1、故障情况检查、确认

2月17日下午12:

00-15:

00拆泵两端轴承箱检修轴承,发现非驱推力轴承西侧面与推力盘磨损严重、均焦黑变形,推力锁片融化。

驱动端径向轴承西端面与泵轴对应支撑面台阶接触磨损。

再综合泵非驱动端机械密封压盖端面对应泵轴上的凹槽位置变化,可判断出该泵轴已向东侧轴向偏移了约4mm。

15:

00-16:

30维修将泵两端机械密封拆除后发现非驱机械密封动静环已破碎。

维修试图将泵轴顶回原位,但发现泵轴虽然能径向转动但轴向已被卡死,无法恢复原位。

判断原因应该是汽蚀导致泵轴振动剧烈,再加上转子的轴向偏移,导致转子部件与定子部件剧烈摩擦咬死,必须揭盖检查、检修。

另外推力盘因与推力轴承剧烈摩擦、受热变形,与轴也抱的较紧,后用割枪加热后拉下。

18:

00维修人员开始拆泵盖紧固螺栓,岗位联系吊车就位。

2、泵检修过程

2017.2.18第二天

早班3:

20A泵泵盖开始起吊,发现泵盖起吊时带着泵转子一起往上走,维修人员使用绷带将转子与泵盖绑在一起后整体吊下来。

白班9:

30维修将泵盖及转子整体叉运至维修车间,然后开始先拆壳体口环。

13:

30转子顺利脱离泵盖。

15:

00转子外送测量泵轴的跳动,叶轮之间泵轴级间套上打跳动基本在10道左右。

19:

00转子回厂,维修人员开始拆一至三级叶轮。

其中拆三级叶轮时发现三级叶轮里口与轴之间有金属异物卡在其中,无法硬拆。

2017.2.19第三天

上午装备处与甲醇项目部、属地设备员讨论后决定用等离子切割破坏性拆除三级叶轮,作业时维修人员将作业面附近轴及叶轮遮盖好,防止碎屑粘黏在上面。

14:

00三级叶轮拆下,轴上被异物划伤隆起的部位用砂轮打磨消掉突起。

16:

30二级叶轮外送车床打磨进液侧口环面。

18:

30二级叶轮回厂,维修开始连夜安装一至三级叶轮及其他转子部件。

2017.2.20第四天

早班5:

30转子部件全部安装完毕。

白班维修人员清理现场泵下半壳体内异物。

12:

00转子及壳体口环装车完毕,出发去往合肥华升,计划打磨转子叶轮口环、复核口环间隙、做动平衡测试,17:

00顺利抵达华升。

17:

00-18:

00转子上磨床打跳动,数值很不理想,泵轴两端轴承位跳动在8-10道,叶轮口环跳动都在30道以上,最高达到50道。

19:

00-20:

30重新校对、修正轴两端的端面中心孔、找中心线。

20:

40-20:

50修正中心孔后再次上磨床打跳动,数值明显下降,两端轴承位跳动均为2道。

20:

50至次日1:

00打磨1至23号(从驱动端往非驱排序)叶轮口环配合面,根据预先计算尽量将打磨量控制在5-10道,将口环间隙扩大50%左右。

2017.2.21第五天

1:

00-2:

00重新打磨后,叶轮口环跳动基本在2道以内。

再次测量各叶轮口环外径,复核口环间隙,具体数据见下表。

从驱动端机械密封内侧的密封环开始编号为1,往非驱排号,一直到非驱动端密封环编号为23

单位:

mm

非驱动端驱动端

密封环

平衡套

中间轴套

节流衬套

密封环

编号

23

22

21

20

19

18

17

16

15

14

13

12

11

10

9

8

7

6

5

4

3

2

1

壳体口环内径

115

128

200

140

200

140

200

140

200

140

200

140

200

140

200

140

200

140

200

115

200

200

115

打磨后叶轮口环外径

114

127.42

199.37

139.39

199.31

139.38

199.29

139.34

199.28

139.37

199.27

139.16

199.26

139.34

199.34

139.34

199.31

139.34

199.31

114.1

199.35

199.32

114.1

检修后口环间隙

1

0.58

0.63

0.61

0.69

0.62

0.71

0.66

0.72

0.63

0.73

0.84

0.74

0.66

0.66

0.66

0.69

0.66

0.69

0.9

0.65

0.68

0.9

出厂时口环间隙

0.87

0.46

0.53

0.49

0.552

0.49

0.555

0.55

0.55

0.495

0.6

0.35

0.53

0.56

0.55

0.5

0.532

0.49

0.55

0.46

0.525

0.525

0.86

6:

00-10:

00转子开始做动平衡测试,初始不平衡量一边67g、一边92g,最终不平衡量两边都在2.3g以下,达到G1.0精度要求。

10:

00-11:

30做转子架,转子、口环装车。

12:

00出发返厂,16:

00抵达甲醇厂大门口、卸货。

17:

00-21:

00转子吊装回位、壳体口环安装。

21:

00-23:

00泵盖吊装回位。

2017.2.22第六天

0:

00-5:

00泵盖紧固螺栓、两端机械密封复位。

9:

00-18:

00两端轴承箱复位、联轴器复位,泵进出口盲板复位。

19:

30-21:

30对中、壳体排气管线复位,检修结束。

21:

30-22:

00油运恢复,打开进口阀灌泵排气,机封静态下不漏,暂未恢复供电。

三、大修后重新启泵过程

2017.2.23第七天

9:

00-10:

30A泵大修后首次启泵预案讨论、做开泵准备。

14:

08P15205A启动,打回流约半小时,泵运行正常.

14:

40-14:

48B倒A泵,A泵振动温度正常,停B泵。

运行参数如下:

进口压差kPa

运行电流A

出口流量t/h

非驱轴承温度℃

驱动端轴承温度A7℃

驱动端水平振动A1mm/s

非驱水平振动A2mm/s

电机前轴承温度A4℃

电机后轴承温度A5℃

油箱温度TI001℃

东侧瓦片A6

可倾瓦A8

西侧瓦片A9

14:

18

1.03

69.24

41

46.7

3.93

3.65

38

38

36

14:

23

0.95

68.24

260

41.87

47

4.33

4.75

42.93

43.8

36.54

14:

28

0.9

67.83

250

42.35

45.14

56.72

47.4

3.93

4.17

45.62

42.34

37.05

14:

37

0.93

68.24

250

42.84

47.71

4.33

5.34

47.74

49.92

34.61

14:

49

1.92

84.06

256

43.5

57

47.8

2.67

2.57

50.99

52.85

35.47

14:

57

2.04

84.06

240

43.46

47.82

2.38

2.4

52.5

55.5

38.02

15:

21

2.01

85.17

243

42.71

44

57.14

47.44

2.67

2.53

37.16

16:

00

2

84.06

251

56.33

46.56

2.5

2.33

35.92

18:

00

2.04

82.95

252

55.55

45.32

2.46

2.46

34.4

20:

00

2.01

83.61

251

55.34

44.96

2.22

2.22

33.97

22:

00

2.04

83.89

252

55.27

44.83

2.15

2.15

54

56

33.76

期间现场测量泵两端振动,数据与中控显示基本一至