多辊轧机冷轧技术概述.docx

《多辊轧机冷轧技术概述.docx》由会员分享,可在线阅读,更多相关《多辊轧机冷轧技术概述.docx(26页珍藏版)》请在冰豆网上搜索。

多辊轧机冷轧技术概述

1多辊轧机冷轧技术概述

冷轧钢带的轧制最初是在二辊、四辊轧机上进行的。

随着科学技术和工业的发展,需要更薄的带材,原有的四辊轧机已经不能满足这一要求,因为四辊轧机的轧辊直径比较大,轧制时轧辊本身产生的弹性压扁值往往比所要轧制的带材厚度还要大。

轧辊的弹性压扁,在单位压力相同时,与轧辊直径成正比。

当轧辊材质一定时,要减小轧辊的弹性压扁值,就必须缩小辊径;而轧辊辊径的减小,相应又会出现轧辊刚度不够的问题。

为了解决这一对矛盾,便出现了既具有小的轧辊直径,同时又具有良好刚度的塔形支撑辊系的新型结构轧机——多辊轧机。

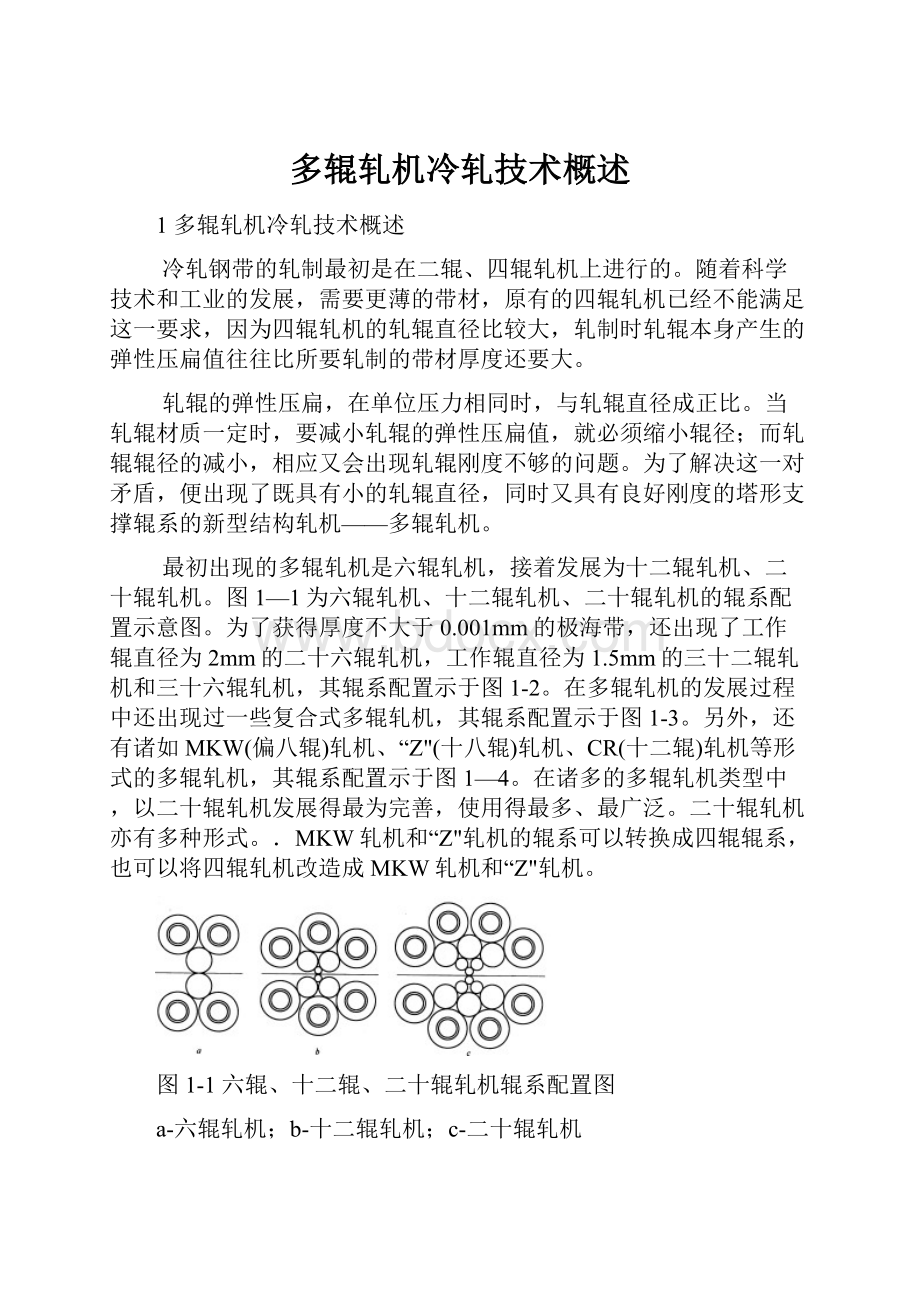

最初出现的多辊轧机是六辊轧机,接着发展为十二辊轧机、二十辊轧机。

图1—1为六辊轧机、十二辊轧机、二十辊轧机的辊系配置示意图。

为了获得厚度不大于0.001mm的极海带,还出现了工作辊直径为2mm的二十六辊轧机,工作辊直径为1.5mm的三十二辊轧机和三十六辊轧机,其辊系配置示于图1-2。

在多辊轧机的发展过程中还出现过一些复合式多辊轧机,其辊系配置示于图1-3。

另外,还有诸如MKW(偏八辊)轧机、“Z"(十八辊)轧机、CR(十二辊)轧机等形式的多辊轧机,其辊系配置示于图1—4。

在诸多的多辊轧机类型中,以二十辊轧机发展得最为完善,使用得最多、最广泛。

二十辊轧机亦有多种形式。

.MKW轧机和“Z"轧机的辊系可以转换成四辊辊系,也可以将四辊轧机改造成MKW轧机和“Z"轧机。

图1-1六辊、十二辊、二十辊轧机辊系配置图

a-六辊轧机;b-十二辊轧机;c-二十辊轧机

图1-2二十六辊、三十二辊、三十六辊轧机辊系配置图

a-二十六辊轧机;b-三十二辊轧机;c-三十六辊轧机

图1-3复合式多辊轧机辊系配置图

a-八辊轧机;b-十二辊轧机;c-九辊轧机

b-

图1-4偏八辊、“Z”、CR轧机辊系配置图

a-MKW轧机(偏八辊轧机);b-双偏八辊轧机(十六辊轧机);

c-“Z"轧机(十八辊轧机);d-CR轧机(十二辊轧机)

图1-5三十辊轧机辊系配置图

20世纪80年代初我国自行研制成功了三十辊轧机。

图1—5为该轧机的辊系配置图。

轧机工作辊直径2mm,背衬轴承直径26mm,轧制金属及合金,轧制成品最大宽度45mm,最小厚度O.001mm。

现已轧出O.O008mm×40mm极薄钛带。

1.1多辊轧机的用途

多辊轧机的用途主要有以下三个方面:

(1)轧制高强度的金属和合金薄带材。

用四辊轧机冷轧高强度薄带材,不但不经济,而且在许多情况下在技术上还不可能达到。

比如,铬镍不锈钢1Crl8Ni9Ti,在变形程度为80%时的拉伸强度达1840MPa,而碳的质量分数w(c)为0.08%的优质结构钢08F,在80%变形率时的强度极限仅为696MPa。

可见,在其他条件相同的情况下,轧制合金钢的变形功要比轧制碳素钢时大得多。

为了减小变形抗力,可以采用中间退火(或淬火)、减小工作辊直径或减小道次压下量等办法实现。

显然,采用中间退火(或淬火)及减小道次压下量的方法是不经济的,并且不可能轧到很薄的成品厚度,而采用减小工作辊直径的办法,即采用多辊轧机则是合适的。

(2)轧制极薄带材。

轧机的最小可轧制厚度受工作辊直径的限制,往往轧辊的弹性压扁值可以同带材的厚度相比拟,当工作辊本身的弹性压扁值大于轧件厚度时,就妨碍其继续压下。

轧辊的弹性压扁,在单位压力相同时,与轧辊直径成正比。

当轧辊材质一定时,要减小轧辊的弹性压扁值,就必须减小辊径。

为了经济而可行地轧制薄带和极薄带材,必须采用直径尽可能小的工作辊。

在四辊轧机上采用小直径工作辊不能保证它们在轧制方向上的稳定性和补偿用小辊径而降低的侧向刚度。

塔形辊系的多辊轧机很好地解决了使用小直径工作辊的技术问题。

(3)轧制高精度带材。

现代四辊轧机(包括VC,HC,UC,HCW,CVC,UPC,PC等轧辊为简支梁结构的轧机),在控制带材的厚度精度和平直度方面采取了各种有效措施,并取得了很大成绩。

20世纪60年代至70年代中期,由于液压压下厚度自动控制(HAGC)技术的采用,带材纵向厚度精度得到了明显的提高。

但是,由于现代四辊轧机的支撑辊辊子数量少,支撑辊支点间的距离大,因此产生挠度大。

为了进一步增大轧辊的刚度,四辊轧机支撑辊的长度L与直径D之比值已经接近于1,甚至小于1。

因此,带材横向厚度(或称横截面)和平直度(或称板形)的控制很困难,并且不是随意的(见图1-6)。

多辊轧机,特别是二十辊轧机,支撑辊数量多,轧制负荷通过辊系的许多支点传给机架(部分钳式轧机除外),因此,轧机辊系的刚度较大;支撑辊的长度与心轴直径比L/D轴达5.2~30,钢带横向厚度可以用多点调节支撑辊心轴的曲线来控制,调节非常方便、可靠,从而轧制出横向精度非常高的带材。

图1-6二十辊轧机与四辊轧机结构特点比较图

a-ZR-33WF-18″二十辊轧机;b-φ250mm/φ600mm×550mm四辊轧机

1.2多辊轧机的特点

与一般冷轧机相比,多辊轧机具有许多优点,其中主要有:

(1)工作辊径小。

多辊轧机的最大特点之一就是采用小直径的工作辊。

轧机的辊子数越多,工作辊直径可以越小,轧制带材厚度就越薄。

例如:

十二辊轧机(ZRl5型)的最小工作辊辊径为12mm,可轧成品厚度O.01mm;二十辊轧机(WV20S一55型)的最小辊径为5.5mm,可轧成品厚度O.0015mm;二十六辊、三十二辊及三十六辊轧机的工作辊直径分别为2mm、1.5mm及1.5mm,能够轧制O.001mm厚的带材。

辊径与带材厚度的关系可以用下式表示:

式中D——工作辊直径,mm;

E——轧辊弹性模量,Pa;

hmin——带材最小可轧厚度,mm;

μ——轧辊与带材间的摩擦系数;

K——1.15σs,Pa;

σs——材料的屈服强度,Pa;

σ——由带材张力产生的应力,Pa,并有:

σ=(σo+σ1)/2

σo——后张力,Pa;

σ1——前张力,Pa。

由上式可以看出,轧制带材的最小可轧厚度与轧辊直径成正比。

因此,可以用小直径的、多辊轧机生产用四辊轧机无法轧出的极薄带材。

工作辊径小,轧制压力也小。

轧制时,被轧带材对轧辊的总轧制力P可用下式计算:

P-Fp(1-2)

式中P——平均单位压力,Pa;.

F——接触面积,mm2。

对于简单的轧制情况,当工作辊直径相同时,轧件对轧辊的接触面积可用下式计算:

式中,B——带材宽度,mm;

R——轧辊半径,mm;

Δh——绝对压下量,mm。

从式1-3可以看出,接触面积与轧辊半径的平方根成正比。

当带材宽度、压下量相同时,辊径越小接触面积也越小。

从式1-2、式1-3可以得出:

轧辊直径的减小导致变形区接触面积减小,从而使轧制力减小。

在轧制条件相同的情况下,二十辊轧机的轧制压力约为四辊轧机的1/3~1/4。

表1-1列出了在φ215mm/φ560mm×450mm四辊冷轧机及ZR-33WF-18″二十辊森吉米尔冷轧机上,将3.0mm×350mm的08F钢卷轧到O.354mm厚的成品,在相同轧制条件下的轧制压力和能耗比较(详见附表1、附表2)。

表1-l四辊轧机与二十辊森吉米尔轧机轧制力及能耗比较表

道次

1

2

3

4

5

6

7

8

9

带厚/mm

2.25

1.80

1.45

1.17

O.95

O.76

O.60

O.47

O.345

压下量/mm

0.75

0.45

O.35

O.28

O.22

O.19

O.16

0.10

O.116

压下率/%

25.O

20.O

19.44

19.31

18.80

20.OO

21.05

21.67

24.68

总压下率/%

25.0

40.O

51.67

61.00

68.33

74.67

80.OO

84.33

88.20

入口张力/kN

5.1

38.6

55.6

54.7

54.2

53.8

49.6

45.3

41.9、

出口张力/kN

38.6

55.6

55.6

54.7

54.2

53.8

49.6

45.3

41.3

轧制速度/m·s-1

1.50

2.05

2.10

2.30

2.90

3.30

3.60

3.80

3.80

轧制力/kN

四辊

1738

1659

1660

1630

1521

1442

1385

1297

1276

二十辊

581

522

502

481

435

405

380

337

312

主电机功率/kW

四辊

187

209

224

217

227

230

223

201

188

二十辊

200

210

222

215

222

223

216

186

166

轧制压力的减小,会减小轧辊挠曲变形;相应地也会减小轧辊与带材间的摩擦发热和轧辊的磨损。

工作辊径小,轧制变形区长度小,在给定的轧制压力下可增大压下率,在具有较大带材张力的情况下,可获得大的道次压下率(达60%),总的压下率可达90%以上;工作辊径小,工作辊弹性压扁小,允许无中间退火或淬火,可以较少的轧制道次轧制难变形金属及合金薄带材。

工作辊径小,变形区小,摩擦阻力小,带材的宽展也随之减小,这样会减少某些带材裂边趋势。

(2)塔形辊系。

.塔形辊系是多辊轧机结构的另一大特点。

塔形辊系使轧制压力呈扇形传递给外层支撑辊。

塔形辊子层数越多,即辊子数越多,外层支撑辊承受的轧制压力就会越小,轧辊的挠曲变形量就越小。

塔形辊系结构能够很好地保证小直径工作辊在垂直平面和水平面内具有较大的刚度和稳定性,从而保证轧制的稳定性,减小轧辊挠曲变形量。

(3)多支点梁支撑辊结构。

一般冷轧机仅通过简支梁结构的支撑辊辊颈将轧制力传递给轧机机架的两片牌坊;而大多数的多辊轧机,是将轧制力经多支点支撑梁结构的外层支撑辊通过鞍座均匀地传递给机架。

由于工作辊较小,因而产生的轧制压力也较小;较小的轧制压力,经塔形辊系将其呈扇形分散到外层支撑辊,再通过鞍座均匀地传给牢固的机架。

因此,轧机刚度较大,轧辊挠曲变形较小,加上多辊轧机具有的特殊的径向及轴向辊型调节系统,从而可以轧制高精度的成品带材。

(4)轧机体积小、质量轻。

多辊轧机体积小、质量轻。

与四辊轧机相比,二十辊轧机的质量大致为前者的1/3,设备总质量约为前者的一半。

因此,多辊轧机可减少车间生产面积,降低车间高度,减小天车起重吨位,减小磨床及其他辅助设备的吨位,从而减少基建投资;另外,工作辊径小,更换十分方便,可以减少辅助时间,提高生产率;工作辊有效利用率高,并在经济上有理由采用硬质合金工作辊,生产成本降低。

例如:

ZR-33WF-18″森吉米尔二十辊轧机,工作辊辊径使用范围为φ47.96~φ29.18mm,有效利用率达63%。

正是由于多辊轧机的上述特点,也随之带来设备制造、安装调整的复杂性;辊系的冷却比较困难,限制了轧制速度的提高。

目前二十辊轧机的设计最高轧制速度为1067m/min(1959年WF公司ZR21-44"轧机,轧制马口铁);生产中出现断带时,机内带头不容易清除;在轧制过程中,支撑辊轴承的摩擦功率损耗、轧辊滚动功率损耗和由于接触辊子数多引起的空程功率损耗,特别是在轧制极薄带材时,这些无用的有害功率损耗大,致使轧制总功率消耗与四辊轧机比较相差不多。

1.3多辊轧机的发展概况

多辊轧机以其工作辊直径小、轧机刚度大的特点而得到不断发展和完善。

最初出现的多辊轧机为六辊轧机。

但是,由于轧辊数量少,工作辊作为传动辊,并且在结构上受到两个支撑辊间隙的限制,工作辊辊径的减小受到限制,因而使用较少。

此后,在六辊轧机的基础上产生了十二辊、二十辊、三十辊、三十二辊、三十六辊等多辊轧机。

为了减小六辊轧机工作辊直径,并增大辊系刚度,在六辊轧机支撑辊外安装6个支撑辊,便得到了十二辊轧机;进而在十二辊轧机支撑辊外安装8个支撑辊,便得到了二十辊轧机;在二十辊轧机的基础上增加10个支撑辊,可以得到三十辊轧机。

十二辊、二十辊轧机有多种结构形式。

1.3.1罗恩型钳式多辊轧机

1930年,罗恩(W.Rohn)领到第一台多辊轧机的专利特许证。

该轧机为塔形辊系钳式十二辊轧机(见图1-7)。

工作辊无辊颈,中间辊为传动辊,支撑辊辊颈上装有滑动轴承或滚动轴承。

工作辊自由地支撑在两个中间辊上,而中间辊又自由地支撑在三个支撑辊上。

该轧机的结构能够消除工作辊在轧制方向的弯曲,在横向刚度较高的条件下允许采用直径较小的工作辊。

辊系置于两横梁间,横梁可各自独立地相对于公共轴线转动,故允许采用不同直径的工作辊。

后来,罗恩的专利被森德威(Sundwig)公司购买并加以完善。

为了减小十二辊轧机工作辊直径,并同时提高轧机的刚度,在十二辊轧机6个支撑辊外又安装了8个支撑辊,便得到了二十辊轧机。

森德威钳式十二辊、二十辊轧机机架牌坊,是由上下两部分用铰链连接而成的。

每一部分是两个由螺栓连接的颚板;牌坊上加工成孔以安装带辊颈的整体支撑辊;铰链对面的上颚板上,安装了调节辊缝的电动压下装置(见图1-8)o辊颈上装有滑动轴承或滚动轴承,最外层的支撑辊是传动辊,即十二辊轧机为6个传动支撑辊,二十辊轧机为8个传动支撑辊。

罗恩型(森德威钳式)十二辊、二十辊轧机的主要性能列于表1—2。

1958年以来销售的钳式二十辊、十二辊轧机目录见附表3、附表4。

图1—7罗恩型多辊轧机机架示意图

图1—8森德威十二辊、二十辊钳式轧机机架示意图

表1-2罗恩型十二辊、二十辊轧机主要性能(森德威钳式)

轧机型号

工作辊直径

/mm

支撑辊

直径

/mm

带材最大宽度/mm

辊身长度/mm

带材厚度

/mm

张力

/kN

轧制速度

/m·s-1

最小

正常

最大

最窄

最宽

坯料

成品

WVl2R-150WVl2R-185WV20R-72WV20R-100WV20R-165WV20R-215WV20R-250WV20R-300

25

32

7.5

10

19

27

32

36

33

42

11

15

25

35

42

48

150

185

72

100165

215

250

300

80/125

120/160

70/100

100/140

170/220

210/260

260/310

180/225

220/260

80/110

120/150

210/250

270/320

330/380

410/460

2.0

2.5

0.25

1.O

2.0

2.5

2.5

3.0

0.01-0.03

0.012-0.04

0.0015-0.006

0.003-0.010

0.005-0.020

0.008-0.035

0.01-0.05

0.012-0.06

1.2-60

1.2-50

0.01-2.5

0.06-2.5

0.65-40

0.70-50

1.5-100

1.2-80

2.5

2.5

1.O

1.O

3.3

3.3

5.0

3.3

这种钳式结构的十二辊、二十辊轧机不能轧制较宽的带材,因为该种形式的轧机没有多支点梁支撑辊结构,而带辊颈的整体支撑辊刚度较差。

20世纪80年代后这种轧机几乎就不再制造了。

1.3.2森吉米尔型多辊轧机

1932年,波兰工程师森吉米尔(Sendzimir)发明了轧机机架为整体结构的多辊冷轧机。

第二次世界大战期间,森吉米尔先生辗转来到美国,1939年在美国申请了该轧机的专利权,并成立了森吉米尔公司。

轧机由康涅狄格州沃特伯里·法雷尔公司(WaterburyFarrel,conn,以下简称WF公司)独家制造。

1940年制造出了第一台十二辊轧机,型号为ZR9-19″;1945年制造出了第一台二十辊轧机,型号为ZR24-191/2。

以后还设计、制造过少量森吉米尔型六辊冷轧机。

至1958年专利到期前,由森吉米尔公司设计、WF公司制造,共生产了各种型号的森吉米尔轧机91台,其中二十辊轧机58台。

从1958年开始,森吉米尔先生到海外求发展,与日本、法国、德国等国家合作生产森吉米尔冷轧机。

现在世界上有六辊、十二辊、二十辊森吉米尔轧机450余台,其中WF公司生产的为199台,占森吉米尔轧机总数大约44%。

森吉米尔轧机的主要规格型号列于表1-3。

WF公司制造及销售出的森吉米尔二十辊、十二辊及六辊轧机目录见附表5、附表6及附表-7;日本森吉米尔公司、法国DMS公司、德国Demag公司以及美国的I2S公司制造销售的二缃轧机目录见附表8、附表9、附表10及附表11,十二辊轧机目录见附表12,六辊轧机目录见附表13。

表1-3WF公司生产的森吉米尔轧机主要规格型号

机型

型号

工作辊

名义直径

/mm

支撑辊

轴承直径

/mm

工作辊长度/mm

轧制最大宽度/mm

窄机型

宽机型

窄机型

宽机型

1—2—3—4

型二十辊

ZR-32

6.35

47.63

142.88

219.08

107.95

184.15

ZR-34

10.16

76.20

228.60

419.10

190.50

318.OO

ZR-24

21.44

119.99

292.10

571.50

215.90

495.30

ZR-33

28.58

160.00

292.10

1073.15

219.08

996.95

ZR-23

40.08

224.99

558.80

1473.20

482.60

1397.00

ZR-23M

61.47

228.99

558.80

1498.60

482.60

1422.40

ZR-22

53.98

300.OO

749.30

3136.90

660.40

3048.00

ZR-22B

63.50

300.00

749.30

3136.90

660.40

3048.00

ZR-21

88.90

406.40

965.20

5435.60

838.20

5308.60

1—2—3型

十二辊

ZR-15

11.94

74.50

266.70

215.90

ZR-16

20.32

119.99

266.70

504.83

215.90

457.20

ZR-19

46.02

224.99

533.40

1270.00

482.60

1219.20

1—2型

六辊

ZS-06

215.90

300.00

736.60

1524.00

482.60

1270.00

75-07

279.40

406.40

1143.00

3962.40

685.80

3048.00

图1—9森吉米尔二十辊轧机

图1—9是一台森吉米尔二十辊轧机装配的照片。

森吉米尔轧机机架为一整体铸件(见图1—10。

对于小规格轧机,机架用锻钢制造;对于大型轧机,机架用特殊铸钢制造。

机架的底部和顶部采用等强度梁的形式。

轧辊配置的特点是:

塔形辊系的每一个辊子都能自由地、辊身两端无支撑地落在后边的两个辊子上。

轧制力由工作辊通过第一、第二中间辊传递给支撑辊。

支撑辊由一套具有加厚外环的圆柱滚子轴承1、鞍座2和心轴3组成(见图1—11),鞍座固定在机架的梅花形镗孔内,心轴3将轴承1和鞍座2连接起来。

支撑辊的轴承受第二中间辊的载荷,并通过心轴和鞍座将载荷传递给机架。

图1-10森吉米尔二十辊轧机机架图

1-轧辊安装位置;2-带钢出人口

图1-11森吉米尔轧机支撑辊结构。

‘

1-具有加厚外环的圆柱滚子轴承;2-鞍座;3-心轴;4-压下齿轮

工作辊通过6个第二中间辊中4个边部传动辊的摩擦而旋转。

传动的4个第二中间辊由万向接轴传动,该接轴能在高速状态下传递大扭矩。

为了调节和控制工作辊辊缝和轧制压力,支撑辊设有相对于机架镗孔中心线的偏心调整装置。

调整辊缝和轧制力是通过上部中间两个支撑辊的偏心装置来实现的;轧制线的调整则是通过调整下部中间两个支撑辊的偏心装置来实现的,以保证轧制线不变;轧辊经重磨后辊径减小,轧辊辊径的补偿通过边部4个支撑辊的偏心装置来完成。

上部及下部中间支撑辊通过固定在轴端的扇形齿轮或齿轮,在齿条作用下旋转。

齿条与液压缸活塞杆连接,液压缸分别装在机架的上部、下部。

液压缸由液压伺服机构控制,调节辊缝值,并使其在轧制过程中保持恒定。

边部支撑辊具有成对的相对于垂直中心线对称布置的传动装置,该装置由减速机通过蜗轮副或齿轮副传动。

1.3.3森德威四柱式二十辊轧机

四柱式二十辊轧机是由罗恩型钳式轧机发展而来的。

轧机的机架也由上下两部分组成,属于开口机架,见图1—12。

四柱式二十辊轧机有1个固定的下机架,在下机架的4个角上各有1根导柱。

可以活动的上机架沿着下机架上的4根导柱准确地上、下移动,并由4个液压缸来调整辊缝和轧制力。

图1-12森德威四柱式二十辊轧机亲意图

四柱式二十辊轧机对罗恩型钳式轧机的另一重大改进是:

最外层支撑辊也采用了多支点梁,使辊系的刚度与森吉米尔轧机相近,可以轧制宽的带材,目前已达到1350mm。

森德威四柱式二十辊轧机自1960年问世至1995年共制造了74台,原有轧机现代化改造7台,详见附表15。

森德威四柱式二十辊轧机的主要性能列于表1-4。

表1—4森德威四柱式二十辊轧机主要性能

轧机型号

工作辊直径

/mm

支撑辊

直径

/mm

带材最大宽度/mm

辊身长度/mm

带材厚度

/mm

张力

/kN

轧制

速度

/m·s-1

最小

正常

最大

最窄

最宽

坯料

成品

WV20S-55

WV20S-80

WV20S-110

WV20Srl6A

WV20S-165B

WV20S-220

WV20S-260

WV20S-300

WV20S-406

5.5

8.5

13

23

36

32

35

42

65

8

13

18

27

42

36

42

50

75

11

16

25

55

80

80

90

100

150

55

80110165165220260300406

110/150

155/190

210/'260

310/370

270/320

385/440

490/560

730/820

920/1040

150/175

220/260

350/410

600/640

670/720

950/1015

1175/1245

1600/1690

2200/2350

O.2

O.5

1.O

1.O

2.52.0

3.O

3.O

8.O

O.0015-O.005

O.003-O.009

O.006-