混凝土生产与施工质量控制.docx

《混凝土生产与施工质量控制.docx》由会员分享,可在线阅读,更多相关《混凝土生产与施工质量控制.docx(7页珍藏版)》请在冰豆网上搜索。

混凝土生产与施工质量控制

混凝土生产与施工质量控制

混凝土配合比控制

4.0.1混凝土配合比设计应符合现行行业标准《普通混凝土配合比设计规程》JGJ55的有关规定。

4.0.2混凝土配合比应满足混凝土施工性能要求,强度以及其他力学性能和耐久性能应符合设计要求。

4.0.3对首次使用、使用间隔时间超过三个月的配合比应进行开盘鉴定,开盘鉴定应符合下列规定:

1生产使用的原材料应与配合比设计一致。

2混凝土拌合物性能应满足施工要求。

3混凝土强度评定应符合设计要求。

4混凝土耐久性能应符合设计要求。

4.0.4在混凝土配合比使用过程中,应根据混凝土质量的动态信息及时调整。

5生产控制水平

5.0.1混凝土工程宜采用预拌混凝土。

5.0.2混凝土生产控制水平可按强度标准差(σ)和实测强度达到强度标准值组数的百分率(P)表征。

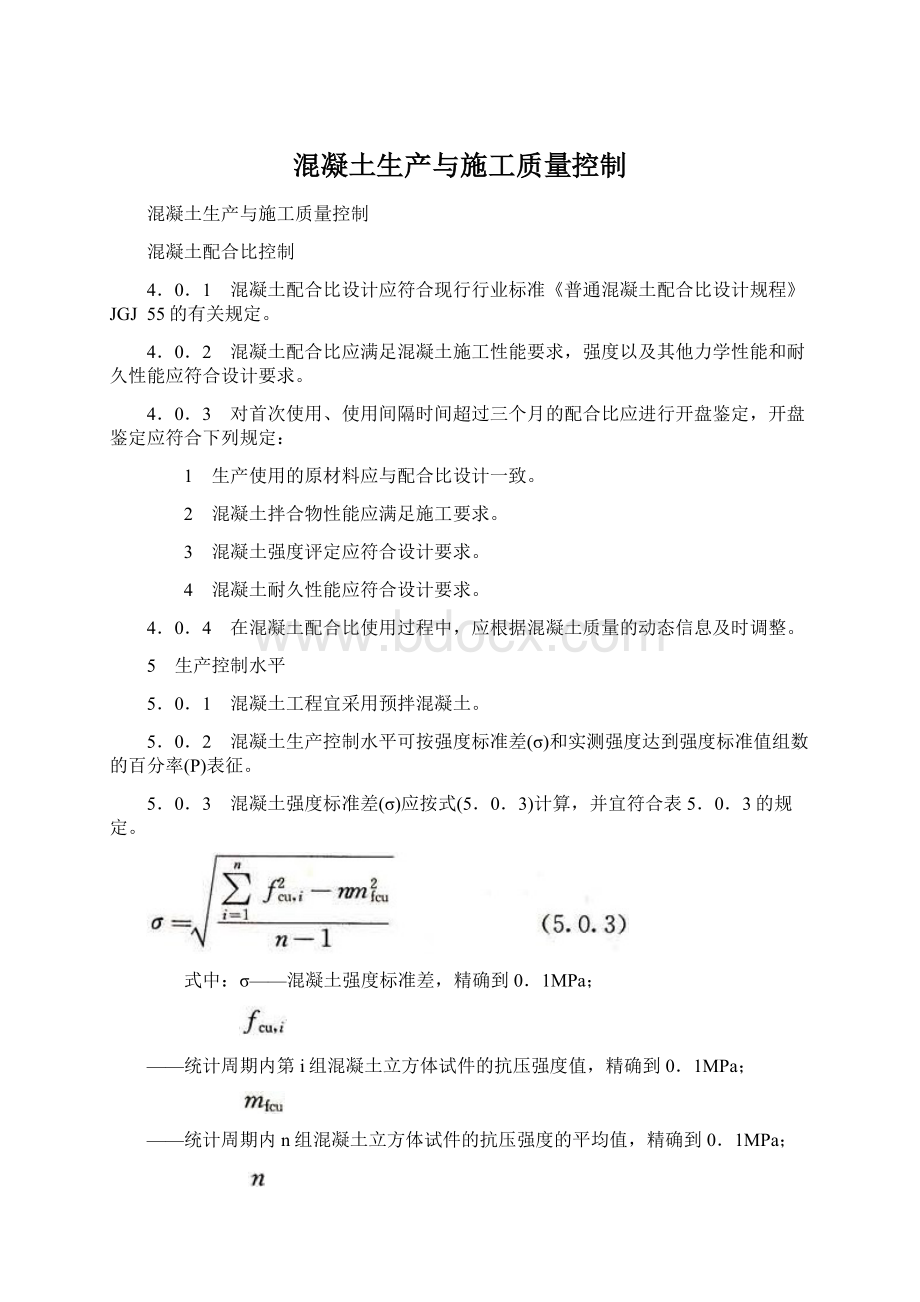

5.0.3混凝土强度标准差(σ)应按式(5.0.3)计算,并宜符合表5.0.3的规定。

式中:

σ——混凝土强度标准差,精确到0.1MPa;

——统计周期内第i组混凝土立方体试件的抗压强度值,精确到0.1MPa;

——统计周期内n组混凝土立方体试件的抗压强度的平均值,精确到0.1MPa;

——统计周期内相同强度等级混凝土的试件组数,

值不应小于30。

表5.0.3混凝土强度标准差(MPa)

5.0.4实测强度达到强度标准值组数的百分率(P)应按公式5.0.4计算,且P不应小于95%

式中:

P——统计周期内实测强度达到强度标准值组数的百分率,精确到0.1%;

n0——统计周期内相同强度等级混凝土达到强度标准值的试件组数。

5.0.5预拌混凝土搅拌站和预制混凝土构件厂的统计周期可取一个月;施工现场搅拌站的统计周期可根据实际情况确定,但不宜超过三个月。

6生产与施工质量控制

6.1一般规定

6.1.1混凝土生产施工之前,应制订完整的技术方案,并应做好各项准备工作。

6.1.2混凝土拌合物在运输和浇筑成型过程中严禁加水。

6.2原材料进场

6.2.1混凝土原材料进场时,供方应按规定批次向需方提供质量证明文件。

质量证明文件应包括型式检验报告、出厂检验报告与合格证等,外加剂产品还应提供使用说明书。

6.2.2原材料进场后,应按本标准第7.1节的规定进行进场检验。

6.2.3水泥应按不同厂家、不同品种和强度等级分批存储,并应采取防潮措施;出现结块的水泥不得用于混凝土工程;水泥出厂超过3个月(硫铝酸盐水泥超过45d),应进行复检,合格者方可使用。

6.2.4粗、细骨料堆场应有遮雨设施,并应符合有关环境保护的规定;粗、细骨料应按不同品种、规格分别堆放,不得混入杂物。

6.2.5矿物掺合料存储时,应有明显标记,不同矿物掺合料以及水泥不得混杂堆放,应防潮防雨,并应符合有关环境保护的规定;矿物掺合料存储期超过3个月时,应进行复检,合格者方可使用。

6.2.6外加剂的送检样品应与工程大批量进货一致,并应按不同的供货单位、品种和牌号进行标识,单独存放;粉状外加剂应防止受潮结块,如有结块,应进行检验,合格者应经粉碎至全部通过600μm筛孔后方可使用;液态外加剂应储存在密闭容器内,并应防晒和防冻,如有沉淀等异常现象,应经检验合格后方可使用。

6.3计量

6.3.1原材料计量宜采用电子计量设备。

计量设备的精度应符合现行国家标准《混凝土搅拌站(楼)》GB/T10171的有关规定,应具有法定计量部门签发的有效检定证书,并应定期校验。

混凝土生产单位每月应自检1次;每一工作班开始前,应对计量设备进行零点校准。

6.3.2每盘混凝土原材料计量的允许偏差应符合表6.3.2的规定,原材料计量偏差应每班检查1次。

表6.3.2各种原材料计量的允许偏差(按质量计,%)

6.3.3对于原材料计量,应根据粗、细骨料含水率的变化,及时调整粗、细骨料和拌合用水的称量。

6.4搅拌

6.4.1混凝土搅拌机应符合现行国家标准《混凝土搅拌机》GB/T9142的有关规定。

混凝土搅拌宜采用强制式搅拌机。

6.4.2原材料投料方式应满足混凝土搅拌技术要求和混凝土拌合物质量要求。

6.4.3混凝土搅拌的最短时间可按表6.4.3采用;当搅拌高强混凝土时,搅拌时间应适当延长;采用自落式搅拌机时,搅拌时间宜延长30s。

对于双卧轴强制式搅拌机,可在保证搅拌均匀的情况下适当缩短搅拌时间。

混凝土搅拌时间应每班检查2次。

表6.4.3混凝土搅拌的最短时间(s)

注:

混凝土搅拌的最短时间系指全部材料装入搅拌筒中起,到开始卸料止的时间。

6.4.4同一盘混凝土的搅拌匀质性应符合下列规定:

1混凝土中砂浆密度两次测值的相对误差不应大于0.8%。

2混凝土稠度两次测值的差值不应大于表3.1.2-4规定的混凝土拌合物稠度允许偏差的绝对值。

6.4.5冬期施工搅拌混凝土时,宜优先采用加热水的方法提高拌合物温度,也可同时采用加热骨料的方法提高拌合物温度。

当拌合用水和骨料加热时,拌合用水和骨料的加热温度不应超过表6.4.5的规定;当骨料不加热时,拌合用水可加热到60℃以上。

应先投入骨料和热水进行搅拌,然后再投入胶凝材料等共同搅拌。

表6.4.5拌合用水和骨料的最高加热温度(℃)

6.5运输

6.5.1在运输过程中,应控制混凝土不离析、不分层,并应控制混凝土拌合物性能满足施工要求。

6.5.2当采用机动翻斗车运输混凝土时,道路应平整。

6.5.3当采用搅拌罐车运送混凝土拌合物时,搅拌罐在冬期应有保温措施。

6.5.4当采用搅拌罐车运送混凝土拌合物时,卸料前应采用快档旋转搅拌罐不少于20s。

因运距过远、交通或现场等同题造成坍落度损失较大而卸料困难时,可采用在混凝土拌合物中掺入适量减水剂并快档旋转搅拌罐的措施,减水剂掺量应有经试验确定的预案。

6.5.5当采用泵送混凝土时,混凝土运输应保证混凝土连续泵送,并应符合现行行业标准《混凝土泵送施工技术规程》JGJ/T10的有关规定。

6.5.6混凝土拌合物从搅拌机卸出至施工现场接收的时间间隔不宜大于90min。

6.6浇筑成型

6.6.1浇筑混凝土前,应检查并控制模板、钢筋、保护层和预埋件等的尺寸、规格、数量和位置,其偏差值应符合现行国家标准《混凝土结构工程施工质量验收规范》GB50204的有关规定,并应检查模板支撑的稳定性以及接缝的密合情况,应保证模板在混凝土浇筑过程中不失稳、不跑模和不漏浆。

6.6.2浇筑混凝土前,应清除模板内以及垫层上的杂物;表面干燥的地基土、垫层、木模板应浇水湿润。

6.6.3当夏季天气炎热时,混凝土拌合物入模温度不应高于35℃,宜选择晚间或夜间浇筑混凝土;现场温度高于35℃时,宜对金属模板进行浇水降温,但不得留有积水,并宜采取遮挡措施避免阳光照射金属模板。

6.6.4当冬期施工时,混凝土拌合物入模温度不应低于5℃,并应有保温措施。

6.6.5在浇筑过程中,应有效控制混凝土的均匀性、密实性和整体性。

6.6.6泵送混凝土输送管道的最小内径宜符合表6.6.6的规定;混凝土输送泵的泵压应与混凝土拌合物特性和泵送高度相匹配;泵送混凝土的输送管道应支撑稳定,不漏浆,冬期应有保温措施,夏季施工现场最高气温超过40℃时,应有隔热措施。

表6.6.6泵送混凝土输送管道的最小内径(mm)

6.6.7不同配合比或不同强度等级泵送混凝土在同一时间段交替浇筑时,输送管道中的混凝土不得混入其他不同配合比或不同强度等级混凝土。

6.6.8当混凝土自由倾落高度大于3.0m时,宜采用串筒、溜管或振动溜管等辅助设备。

6.6.9浇筑竖向尺寸较大的结构物时,应分层浇筑,每层浇筑厚度宜控制在300mm~350mm;大体积混凝土宜采用分层浇筑方法,可利用自然流淌形成斜坡沿高度均匀上升,分层厚度不应大于500mm;对于清水混凝土浇筑,可多安排振捣棒,应边浇筑混凝土边振捣,宜连续成型。

6.6.10自密实混凝土浇筑布料点应结合拌合物特性选择适宜的间距,必要时可以通过试验确定混凝土布料点下料间距。

6.6.11应根据混凝土拌合物特性及混凝土结构、构件或制品的制作方式选择适当的振捣方式和振捣时间。

6.6.12混凝土振捣宜采用机械振捣。

当施工无特殊振捣要求时,可采用振捣棒进行捣实,插入间距不应大于振捣棒振动作用半径的一倍,连续多层浇筑时,振捣棒应插入下层拌合物约50mm进行振捣;当浇筑厚度不大于200mm的表面积较大的平面结构或构件时,宜采用表面振动成型;当采用干硬性混凝土拌合物浇筑成型混凝土制品时,宜采用振动台或表面加压振动成型。

6.6.13振捣时间宜按拌合物稠度和振捣部位等不同情况,控制在10s~30s内,当混凝土拌合物表面出现泛浆,基本无气泡逸出,可视为捣实。

6.6.14混凝土拌合物从搅拌机卸出后到浇筑完毕的延续时间不宜超过表6.6.14的规定。

表6.6.14混凝土拌合物从搅拌机卸出后到浇筑完毕的延续时间(min)

6.6.15在混凝土浇筑同时,应制作供结构或构件出池、拆模、吊装、张拉、放张和强度合格评定用的同条件养护试件,并应按设计要求制作抗冻、抗渗或其他性能试验用的试件。

6.6.16在混凝土浇筑及静置过程中,应在混凝土终凝前对浇筑面进行抹面处理。

6.6.17混凝土构件成型后,在强度达到1.2MPa以前,不得在构件上面踩踏行走。

6.7养护

6.7.1生产和施工单位应根据结构、构件或制品情况、环境条件、原材料情况以及对混凝土性能的要求等,提出施工养护方案或生产养护制度,并应严格执行。

6.7.2混凝土施工可采用浇水、覆盖保湿、喷涂养护剂、冬季蓄热养护等方法进行养护;混凝土构件或制品厂生产可采用蒸汽养护、湿热养护或潮湿自然养护等方法进行养护。

选择的养护方法应满足施工养护方案或生产养护制度的要求。

6.7.3采用塑料薄膜覆盖养护时,混凝土全部表面应覆盖严密,并应保持膜内有凝结水;采用养护剂养护时,应通过试验检验养护剂的保湿效果。

6.7.4对于混凝土浇筑面,尤其是平面结构,宜边浇筑成型边采用塑料薄膜覆盖保湿。

6.7.5混凝土施工养护时间应符合下列规定:

1对于采用硅酸盐水泥、普通硅酸盐水泥或矿渣硅酸盐水泥配制的混凝土,采用浇水和潮湿覆盖的养护时间不得少于7d。

2对于采用粉煤灰硅酸盐水泥、火山灰质硅酸盐水泥、复合硅酸盐水泥配制的混凝土,或掺加缓凝剂的混凝土以及大掺量矿物掺合料混凝土,采用浇水和潮湿覆盖的养护时间不得少于14d。

3对于竖向混凝土结构,养护时间宜适当延长。

6.7.6混凝土构件或制品厂的混凝土养护应符合下列规定:

1采用蒸汽养护或湿热养护时,养护时间和养护制度应满足混凝土及其制品性能的要求。

2采用蒸汽养护时,应分为静停、升温、恒温和降温四个养护阶段。

混凝土成型后的静停时间不宜少于2h,升温速度不宜超过25℃/h,降温速度不宜超过20℃/h,最高和恒温温度不宜超过65℃;混凝土构件或制品在出池或撤除养护措施前,应进行温度测量,当表面与外界温差不大于20℃时,构件方可出池或撤除养护措施。

3采用潮湿自然养护时,应符合本节第6.7.2条~第6.7.5条的规定。

6.7.7对于大体积混凝土,养护过程应进行温度控制,混凝土内部和表面的温差不宜超过25℃,表面与外界温差不宜大于20℃。

6.7.8对于冬期施工的混凝土,养护应符合下列规定:

1日均气温低于5℃时,不得采用浇水自然养护方法。

2混凝土受冻前的强度不得低于5MPa。

3模板和保温层应在混凝土冷却到5℃方可拆除,或在混凝土表面温度与外界温度相差不大于20℃时拆模,拆模后的混凝土亦应及时覆盖,使其缓慢冷却。

4混凝土强度达到设计强度等级的50%时,方可撤除养护措施。