压力油箱产品制造检查卡课件.docx

《压力油箱产品制造检查卡课件.docx》由会员分享,可在线阅读,更多相关《压力油箱产品制造检查卡课件.docx(123页珍藏版)》请在冰豆网上搜索。

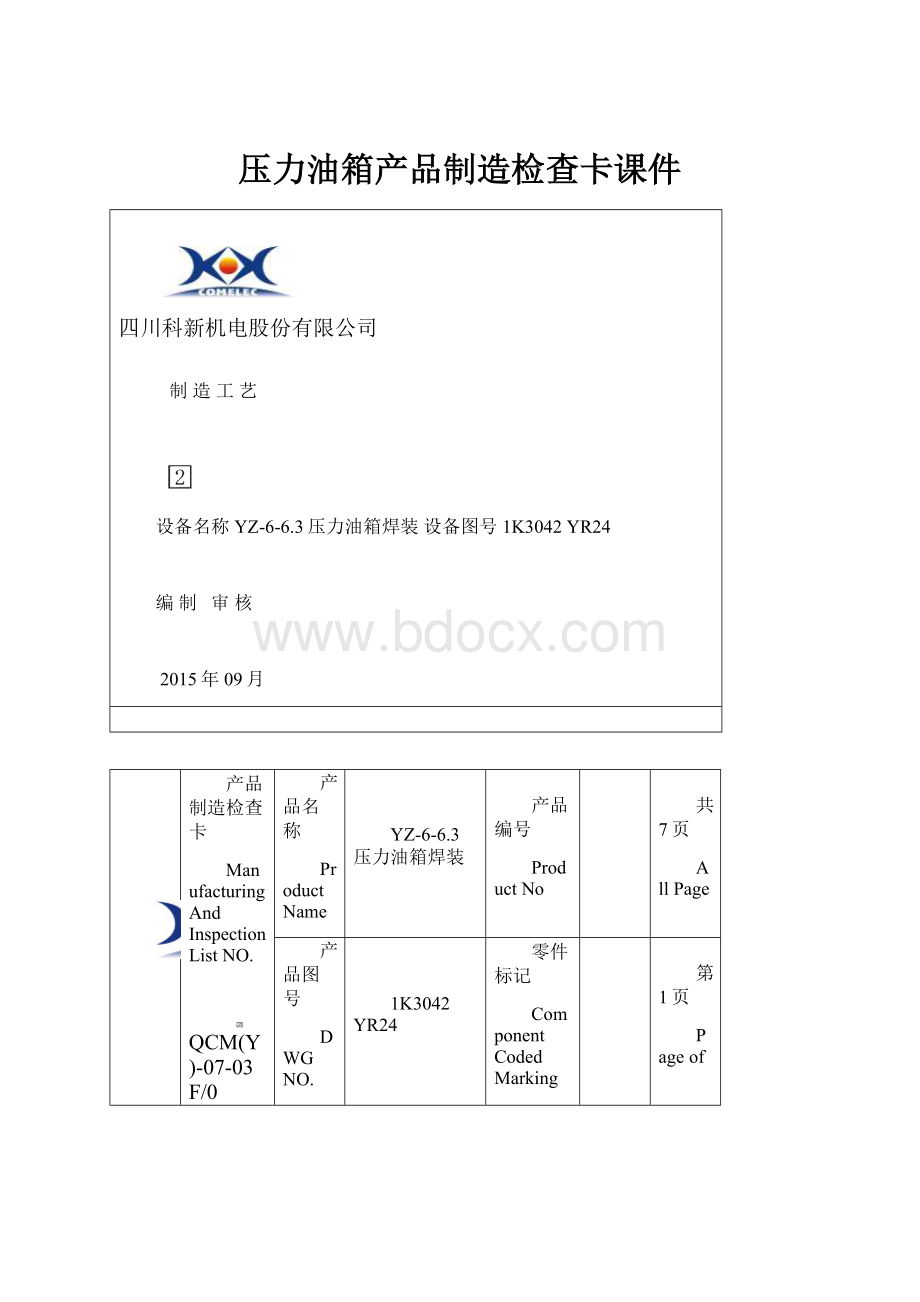

压力油箱产品制造检查卡课件

四川科新机电股份有限公司

制造工艺

设备名称YZ-6-6.3压力油箱焊装设备图号1K3042YR24

编制审核

2015年09月

产品制造检查卡

ManufacturingAndInspectionListNO.

QCM(Y)-07-03F/0

产品名称

ProductName

YZ-6-6.3压力油箱焊装

产品编号

ProductNo

共7页

AllPage

产品图号

DWGNO.

1K3042YR24

零件标记

ComponentCodedMarking

第1页

Pageof

件号

ComponentNo

零件

名称

PartName

装配

图号及

标准号

Dwg.No&NationalStandardNo

材质

materialType

数量

(件/台)

QTY(PCS./Set)

毛坯及

下料尺寸

Blank&CuttingSize

毛坯数量(件/台)

BlankQty

(PCS./Set)

序号

No

工序

WorkProcedure

工序内容

ProcessContent

自检及日期

self-inspection&date

检测结果

TestResults

检验师及日期

inspector&Date

一.技术要求

1.GB150.1~150.4-2011《压力容器》

2.TSGR0004-2009《固定式压力容器安全技术监察规程》

二.焊接要求

1.焊接按照焊接工艺、本公司焊接规程及相关规定

2.本产品采用自动焊加手工电弧焊

三.无损检测要求

1)A、B类焊接接头按“JB/T47013.2-2015”进行100%射线检测,达

Ⅱ级合格,且技术等级不低于AB级

2)C、D类焊接接头按“JB/T47013.4-2015”进行100%磁粉检测,达

Ⅰ级合格

四.热处理要求

无

编制

PreparedBy

日期

Date

2015-09

五.其他技术要求

审核

ReviewedBy

日期Date

2015-09

产品制造检查卡

ManufacturingAndInspectionListNO.

QCM(Y)-07-03F/0

产品名称

ProductName

YZ-6-6.3压力油箱焊装

产品编号

ProductNo

共7页

AllPage

产品图号

DWGNO.

1K3042YR24

零件标记

ComponentCodedMarking

第2页

Pageof

件号

ComponentNo

零件

名称

PartName

装配

图号及

标准号

Dwg.No&NationalStandardNo

材质

materialType

数量

(件/台)

QTY(PCS./Set)

毛坯及

下料尺寸

Blank&CuttingSize

毛坯数量(件/台)

BlankQty

(PCS./Set)

序号

No

工序

WorkProcedure

工序内容

ProcessContent

自检及日期

self-inspection&date

检测结果

TestResults

检验师及日期

inspector&Date

1)压力油箱焊装本体纵、环向焊接接头及所有开孔直径大于50mm的

焊接接头要求清根以达到全焊透

2)封头、筒体和支座的中心线应在同一直线上,其偏差小于等于1mm

3)管口H4、H5法兰端面应在同一平面上,其平面度应小于等于1mm

4)三个支座应处于同一平面内,且应与筒体中心线垂直,其平面度

和垂直度均不得大于2mm

5)支座底部距离下封头与筒体的焊缝距离为70mm

6)12块筋板(件8)沿圆周方向均布如图,角铁架(件25)现场配焊

7)所有法兰上螺孔均应跨中布置

六.总装

1

组焊

1)组对上封头与筒体,其对口错边量不得超过5mm,棱角度不得超

过5mm(用弦长大于300mm的样板检查),要求上封头、筒体的中心

线应处于同一直线上,其偏差≤1mm

编制

PreparedBy

日期

Date

2015-09

2)严格按焊接工艺(规程)进行施焊

审核

ReviewedBy

日期Date

2015-09

产品制造检查卡

ManufacturingAndInspectionListNO.

QCM(Y)-07-03F/0

产品名称

ProductName

YZ-6-6.3压力油箱焊装

产品编号

ProductNo

共7页

AllPage

产品图号

DWGNO.

1K3042YR24

零件标记

ComponentCodedMarking

第3页

Pageof

件号

ComponentNo

零件

名称

PartName

装配

图号及

标准号

Dwg.No&NationalStandardNo

材质

materialType

数量

(件/台)

QTY(PCS./Set)

毛坯及

下料尺寸

Blank&CuttingSize

毛坯数量(件/台)

BlankQty

(PCS./Set)

序号

No

工序

WorkProcedure

工序内容

ProcessContent

自检及日期

self-inspection&date

检测结果

TestResults

检验师及日期

inspector&Date

2

检

1)焊缝外观检查合格

△2)焊缝外观合格后,对上述焊缝按“JB/T47013.2-2015”进行100%

X射线检测,达Ⅱ级合格,且技术等级不低于AB级

3

划

△划各开孔位置线及支座垫板、吊耳垫板、名牌底板位置线

4

开孔

1)按装配图气割开孔

2)按图打磨各孔坡口

5

组焊

1)铆工按图检查各件合格

2)清理各孔及其周边50mm范围的内的氧化皮、油污及其他有害物质

3)按图组焊各法兰于相应开孔位置处

注:

1)管口H4、H5的法兰端面应在同一平面上,其平面度≤1mm

2)所有法兰螺栓孔均应跨中布置

4)按图组焊各弯管于法兰的相应位置处

5)按图组焊支座垫板、吊耳垫板、垫板(件20)及铭牌底板于相应位置

编制

PreparedBy

日期

Date

2015-09

6)严格按焊接工艺(规程)进行施焊

审核

ReviewedBy

日期Date

2015-09

产品制造检查卡

ManufacturingAndInspectionListNO.

QCM(Y)-07-03F/0

产品名称

ProductName

YZ-6-6.3压力油箱焊装

产品编号

ProductNo

共7页

AllPage

产品图号

DWGNO.

1K3042YR24

零件标记

ComponentCodedMarking

第4页

Pageof

件号

ComponentNo

零件

名称

PartName

装配

图号及

标准号

Dwg.No&NationalStandardNo

材质

materialType

数量

(件/台)

QTY(PCS./Set)

毛坯及

下料尺寸

Blank&CuttingSize

毛坯数量(件/台)

BlankQty

(PCS./Set)

序号

No

工序

WorkProcedure

工序内容

ProcessContent

自检及日期

self-inspection&date

检测结果

TestResults

检验师及日期

inspector&Date

6

检

1)焊缝外观检查合格;

△2)焊缝外观合格后,按“JB/T47013.4-2015”对上序3焊缝进行100%

磁粉检测,达Ⅰ级合格

△3)对支座垫板及吊耳垫板检漏孔通入0.4~0.5MPa压缩空气检查焊

缝质量

7

组焊

1)组对下封头与筒体,其对口错边量不得超过5mm,棱角度不得超

过5mm(用弦长大于300mm的样板检查),要求上封头、筒体级下封头

的中心线应处于同一直线上,其偏差≤1mm

2)严格按焊接工艺(规程)进行施焊

8

检

1)焊缝外观检查合格

△2)焊缝外观合格后,对上述焊缝按“JB/T47013.2-2015“进行100%

X射线检测,达Ⅱ级合格,且技术等级不低于AB级

9

组焊

1)在设备上组焊支座筋板及支座底板等待焊件,要求:

编制

PreparedBy

日期

Date

2015-09

a、封头、筒体及支座(由件1、5及件6组成)的中心线应处于

审核

ReviewedBy

日期Date

2015-09

产品制造检查卡

ManufacturingAndInspectionListNO.

QCM(Y)-07-03F/0

产品名称

ProductName

YZ-6-6.3压力油箱焊装

产品编号

ProductNo

共7页

AllPage

产品图号

DWGNO.

1K3042YR24

零件标记

ComponentCodedMarking

第5页

Pageof

件号

ComponentNo

零件

名称

PartName

装配

图号及

标准号

Dwg.No&NationalStandardNo

材质

materialType

数量

(件/台)

QTY(PCS./Set)

毛坯及

下料尺寸

Blank&CuttingSize

毛坯数量(件/台)

BlankQty

(PCS./Set)

序号

No

工序

WorkProcedure

工序内容

ProcessContent

自检及日期

self-inspection&date

检测结果

TestResults

检验师及日期

inspector&Date

同一直线上,其偏差≤1mm

b、三支座应处于同一平面上,且与筒体中心线垂直,其平面度和垂

直度均不得大于2mm

2)组焊吊耳于吊耳垫板相应位置处

3)组焊铭牌底板于筒体相应位置处

4)按图组焊环板(检7)、基础圆筒(件9)及基础支架(件8),尺

寸达图样要求

5)严格按焊接工艺(规程)进行施焊

10

检

1)检查上述焊缝外观合格

△2)对设备进行总体检查

11

试压

H各管口配上试压盲板及紧固件,进行9.0MPa(表压)耐压试验,

试验介质为水,试验水温不得低于5℃。

试验时应将容器中充满水

,排净气体,罐体外表面保持干燥,待油箱壁温与水温接近时,才能

编制

PreparedBy

日期

Date

2015-09

缓慢升至设计压力7.2MPa,确认无泄漏后继续升至试验压力9.0MPa,

审核

ReviewedBy

日期Date

2015-09

产品制造检查卡

ManufacturingAndInspectionListNO.

QCM(Y)-07-03F/0

产品名称

ProductName

YZ-6-6.3压力油箱焊装

产品编号

ProductNo

共7页

AllPage

产品图号

DWGNO.

1K3042YR24

零件标记

ComponentCodedMarking

第6页

Pageof

件号

ComponentNo

零件

名称

PartName

装配

图号及

标准号

Dwg.No&NationalStandardNo

材质

materialType

数量

(件/台)

QTY(PCS./Set)

毛坯及

下料尺寸

Blank&CuttingSize

毛坯数量(件/台)

BlankQty

(PCS./Set)

序号

No

工序

WorkProcedure

工序内容

ProcessContent

自检及日期

self-inspection&date

检测结果

TestResults

检验师及日期

inspector&Date

保压30min,然后降至设计压力保压检查,保压时间不少于30min。

检查各条焊缝连接处无渗漏、无可见变形、误异响为合格,试压合格

后立即排干净水,并用压缩空气将设备内部吹干

12

喷砂

1)保护好法兰密封面及其他金工表面

2)对设备进行内外整体喷砂除锈

13

油漆

油漆、包装和运输按“JB/T4711-2003”《压力容器油漆、包装、运输》

及DB416、0.919.31KZ的规定进行

1)内表面要求如下:

a.烘干,要求排除水分,并进行喷砂处理

b.除锈及清理,用ZHQ-2型防锈清洗剂进行彻底清洗内表面,祛除腐

蚀性污物、油污、水分、并晾干。

(如有锈蚀,除去锈蚀,并重新

进行清洗)

c.底漆

编制

PreparedBy

日期

Date

2015-09

喷涂一层45200环氧厚浆漆、颜色为铁红色(RAL3003),要求干膜

审核

ReviewedBy

日期Date

2015-09

产品制造检查卡

ManufacturingAndInspectionListNO.

QCM(Y)-07-03F/0

产品名称

ProductName

YZ-6-6.3压力油箱焊装

产品编号

ProductNo

共7页

AllPage

产品图号

DWGNO.

1K3042YR24

零件标记

ComponentCodedMarking

第7页

Pageof

件号

ComponentNo

零件

名称

PartName

装配

图号及

标准号

Dwg.No&NationalStandardNo

材质

materialType

数量

(件/台)

QTY(PCS./Set)

毛坯及

下料尺寸

Blank&CuttingSize

毛坯数量(件/台)

BlankQty

(PCS./Set)

序号

No

工序

WorkProcedure

工序内容

ProcessContent

自检及日期

self-inspection&date

检测结果

TestResults

检验师及日期

inspector&Date

厚度为50um~70um

面漆

喷涂两层55210耐油漆、颜色为白色(RAL9010),要求干膜厚度

为80um~90um

d.防护后立即封闭容器,防止污物落入其中

2)外表面要求如下:

a.除锈,要求干净,并进行喷砂处理

b.喷刷铁红LCP-4.1.V.Y防锈底漆,要求干膜厚度≥60um

编制

PreparedBy

日期

Date

2015-09

审核

ReviewedBy

日期Date

2015-09

产品制造检查卡

ManufacturingAndInspectionListNO.

QCM(Y)-07-03F/0

产品名称

ProductName

YZ-6-6.3压力油箱焊装

产品编号

ProductNo

共39页

AllPage

产品图号

DWGNO.

1K3042YR24

零件标记

ComponentCodedMarking

第1页

Pageof

件号

ComponentNo

1

零件

名称

PartName

封头EHA1500×34

图号及

标准号

Dwg.No&NationalStandardNo

GB/T25198-2000

材质

materialType

Q345R

(正火

数量

(件/台)

QTY(PCS./Set)

各1

毛坯及

下料尺寸

Blank&CuttingSize

δ34

尺寸外协定

毛坯数量(件/台)

BlankQty

(PCS./Set)

2

序号

No

工序

WorkProcedure

工序内容

ProcessContent

自检及日期

self-inspection&date

检测结果

TestResults

检验师及日期

inspector&Date

1

检

△1)材料应有符合“GB713-2008”标准要求的质证书

2

下料

1)划线:

δ34尺寸外协定2件

2)半自动切割下料;并切割母材试板170×3001件

3

外协

外协热压成形,母材试板同炉加热

4

热处理

对封头和母材试板同炉正火热处理

5

检

1)成形后最小厚度δmin=31mm;

2)用弦长为1500mm带间隙的全尺寸内样板检查封头的内表面形状偏差,其最大间隙外凸不得大于9.4mm,内凹不得大于4.7mm

3)封头直边部分不得存在纵向折皱

4)封头外圆周长偏差≤8mm;内直径偏差≤2mm

5)封头的其余几何尺寸按图要求

6)母材试板检查按“GB713-2008”标准要求

6

车

按右图

(一)车上封头直边段坡口,按图

(二)车下封头直边段坡口,

最后上封头加工Φ64、下封头加工Φ65的孔并均按图(三)车孔的坡口。

编制

PreparedBy

日期

Date

2015-09

7

检

按右图检查封头及坡口尺寸达要求

审核

ReviewedBy

日期Date

2015-09

产品制造检查卡

ManufacturingAndInspectionListNO.

QCM(Y)-07-03F/0

产品名称

ProductName

YZ-6-6.3压力油箱焊装

产品编号

ProductNo

共39页

AllPage

产品图号

DWGNO.

1K3042YR24

零件标记

ComponentCodedMarking

第2页

Pageof

件号

ComponentNo

2

零件

名称

PartName

铭牌垫板

图号及

标准号

Dwg.No&NationalStandardNo

4K11389YR24

材质

materialType

Q235-B

数量

(件/台)

QTY(PCS./Set)

2

毛坯及

下料尺寸

Blank&CuttingSize

δ4

175×320

毛坯数量(件/台)

BlankQty

(PCS./Set)

2

序号

No

工序

WorkProcedure

工序内容

ProcessContent

自检及日期

self-inspection&date

检测结果

TestResults

检验师及日期

inspector&Date

1

下料

1)划线:

δ4175×3202件