83海管拥堵物调研报告.docx

《83海管拥堵物调研报告.docx》由会员分享,可在线阅读,更多相关《83海管拥堵物调研报告.docx(20页珍藏版)》请在冰豆网上搜索。

83海管拥堵物调研报告

文昌8-3平台至14-3平台海管拥堵调研报告

一、背景

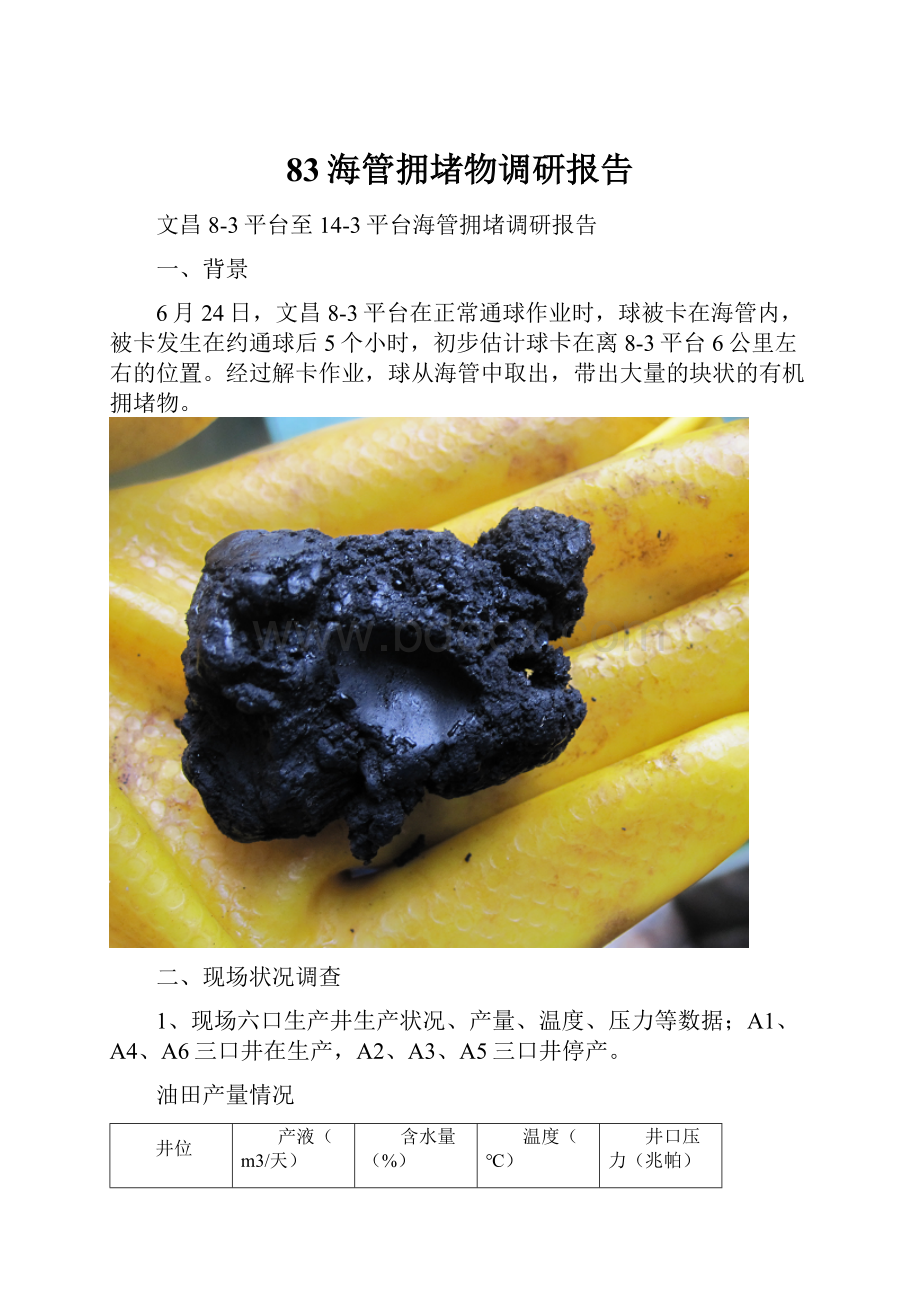

6月24日,文昌8-3平台在正常通球作业时,球被卡在海管内,被卡发生在约通球后5个小时,初步估计球卡在离8-3平台6公里左右的位置。

经过解卡作业,球从海管中取出,带出大量的块状的有机拥堵物。

二、现场状况调查

1、现场六口生产井生产状况、产量、温度、压力等数据;A1、A4、A6三口井在生产,A2、A3、A5三口井停产。

油田产量情况

井位

产液(m3/天)

含水量(%)

温度(℃)

井口压力(兆帕)

A1

486

83

85

3.4

A4

100

2

50

3.5

A6

230

80

65

3.5

A2

160

43

53

3.7

A3

60

98

57

3.6

A5

100

20

25

3.7

注:

A2、A3、A5数据为正常生产时数据。

海管数据

项目

温度(℃)

压力(兆帕)

8-3下海管

65

3.2~3.6

14-3上岸

28

1.8~2.8

三、现场情况调研

1.取A1、A2、A4、A5、A6五口井的油水样进行分析,发现这A2井的产夜乳化不严重,其余四口井没有严重乳化;

A1井油样A2井油样

A4井油样A5井油样

A6井油样

2.对五口井的油样进行油水分离,对油样的凝点进行测量;发现在10℃时油样的流动性很好,未出现凝结等现象,说明这单井的蜡质、沥青质等含量较低。

10℃A1井油样10℃A2井油样

10℃A4井油样10℃A6油样

3、对单井原油离心,发现单井有粘稠物出现,说明单井含有少量蜡质、沥青质等重组分;

A1井油样

A4井油样

A6井油样

A2井油样离心后底部粘稠物

A5井油样

4.综合外输油样乳化严重,静置不分层,可能是由于单井产液进入管汇后压力降低,管径变大,气体夹带液体喷射而出,造成强烈乳化。

破乳剂7月5日凌晨两点加注到生产流程,7月5日晚上20点左右8-3油样到达14-3平台;8-3平台压力从3.3-3.6兆帕下降到2.8兆帕,说明破乳剂把油样破乳后,原油粘度降低,海管压力下降;

破乳剂加注前综合油样破乳剂加注后综合油样

三、对固体粘稠物的溶解试验

通球出来的粘稠物加入高效清洗剂后,溶解效果良好,常温下浸泡30分钟即可溶解80%以上,剩余未溶物也已经明显软化。

根据溶解试验,制定了下一步的海管清洗方案(见附件)。

加入清洗剂溶解前

加入高效清洗剂

加入高效清洗剂溶解30min后

四、结论

1.固体粘稠物应该为原油析出的蜡质、沥青质等重组分;

2.从单井的乳化状态来看,A2井乳化最为严重,说明该井的重组分含量最高,造成原油的乳化;

3.外输压力高,部分原因是由于外输原油乳化严重,乳状液的粘度较大,外输摩阻增大造成的;通过加注破乳剂,使油水分离,改变原油乳化状态后,海管压力降到0.5兆帕以上,说明乳状液是造成海管压力较高的原因之一;

4.高效清洗剂对海管拥堵物有很好的溶解作用,常温下30分钟即可溶解80%以上,且剩余部分有明显乳化迹象;设计适当的清洗时间即可完全溶解海管内的有机粘稠物;

五.建议

1、现场加注破乳剂只是改变原油乳化状态,并不能从根本上解决海管拥堵物的析出问题;

2、目前油田已恢复生产,建议在8-3平台加注防蜡剂,防止重组分的进一步沉积,造成拥堵,影响生产;

3、尽快组织清管作业,清管后定期加注油泥剥离剂,可有效防止重组分在海管沉积。

六.下一步工作计划

1、对固体粘稠物成分进行分析,确定其组分,为下一步正常生产时的海管保护措施提供依据;

2、分离各单井产液重组分,并进行分析,确定拥堵物的主要来源;

3、综合考虑清管方案和清洗后投产的预防措施,保障油田的正常生产。

附件

WC8-3海管清洗

施工方案

编写人:

李强

审核人:

中海石油(中国)能源发展有限公司

采油技术服务分公司

2012年7月5

一、解堵降粘海管降压的基本原理

在较低温度下,原油中的石蜡析出并相互聚集,形成交联网络,轻组分被包裹其中,原油的粘度增大,低温流动性变差。

C(n_*8{ 如果向稠油中加入一种带有极性基团的有机高分子,其极性基团嵌入胶质、沥青质的极性基团之间,减少分子间的交联点,削弱分子间的作用力,使稠油中所含的轻组分和水等组分释放出来,增大了胶质、沥青质问的距离,使分子间的作用力进一步降低。

而且,有机高分子中其余的极性较小的结构和原油所含蜡分子的结构相似,能与原油中绝大部分的蜡分子生成共晶或吸附于蜡晶表面,改变蜡晶生长方向,形成有机高分子——石蜡混合晶体,其表面被有机高分子的极性分子基团所遮蔽,阻止石蜡晶粒连成网络结构,从而大大降低原油的凝固点,防止蜡在管壁上析出,使原油的低温流动性得到较大幅度的改善。

本高效清蜡剂为油溶性有机溶剂,难容于水,该产品中同时含有渗透剂及表面活性剂对胶质沥青质有很好的溶解能力,能够充分与稠油的胶质、沥青质分子相互作用,起到明显的降粘减阻作用。

鉴于该产品的特性,该产品可以作为良好的结蜡井及海管清洗添加剂和油层清洗剂,起到清蜡防蜡及解除海管原油结蜡堵塞,达到良好的降粘、降低海管压力的作用。

同时为防止油管和采气管线中形成天然气水化物,在高效清防蜡液中加入3%甲醇,用以抑制或避免水化物在管线和设备中的生成。

二、作业目的

对WC8-3平台至WC14-3平台18km输油管线进行清洗作业。

由于海管保温条件较差,原油输送过程中含蜡及胶质沥青质析出,导致海管输送压力偏高,目前由于管内腐蚀、结垢、及缩径等情况均不明了,因此如何安全高效、全方位的考虑完成此次海管清洗作业,保证其输送流量是我们需要解决的问题。

三、基础数据

3.1平台基本信息

文昌8-3油田现有开发井6口,其中A1、A4、A6井正常生产,A2、A3、A5三口井停产。

油田产量情况

井位

产液(m3/天)

含水量(%)

温度(℃)

井口压力(兆帕)

A1

486

83

85

3.4

A4

100

2

50

3.5

A6

230

80

65

3.5

A2

160

43

53

3.7

A3

60

98

57

3.6

A5

100

20

25

3.7

注:

A2、A3、A5数据为正常生产时数据。

3.2、油田海管及输送原油参数

海管直径

in

下海管温度

℃

下海管压力

MPa

上海管温度

℃

上海管压力

MPa

海管总长

km

W8-3平台W14-3

10

65

3.2

28

1

18

3.3基础数据计算

18km10吋海管内容积约=18×1000×3.14×0.2542/4=911.6方。

四、实施工艺的技术思路及技术路线

4.1技术思路

要达到快速高效的完成海管疏清洗疏通作业,最重要的是要判断海管结蜡的高峰区,找到结蜡的主要位置,为作业提供参照思路,以便将药剂推进到该段进行有效清洗。

在海管中的析蜡位置判定计算:

油样文昌8-3至14-3平台海管为单层海管,保温能力差,预计在2km处温度即可降到30度左右,因此预计2km处为主要析蜡位置。

按照常理推断,随着时间的延长,海管输送流体的温度下降,堵塞段应该在距W8-3平台2~5km的位置,结蜡状态可用以下简图进行描述:

PipelineendforCGFinstallation

4.2技术工艺路线

首先用海水(加海水缓蚀剂)清扫管线,然后替入高效清洗剂,加入泡沫球,接着替入海水将高效清洗剂快速推动到预先判断的析蜡高峰位置浸泡清洗,达到清洗剥离管壁油质污垢的目的,最后用海水管线泵替入海水大排量扫线,作为推动助力完成海管清洗作业。

五、施工参数

1、施工方式:

酸化泵直接泵入;

2、施工排量:

参照施工作业各步骤要求

六、作业计划及工期安排

WC8-3至WC14-3海管清洗计划及工期安排

序号

作业阶段

作业计划

时间安排

分工

1

作业前准备

准备药剂

2小时

采技服

2

泵管线连接

4小时

油田生产/采技服

3

停产准备

1小时

油田生产

4

作业中

海水扫线(400方海水)

7小时

油田生产

5

高效清蜡剂泵入

2小时

采技服/油田生产

6

管线泵顶替海水(控制排量25m3/h)

10小时

油田生产

7

增大海水排量至45m3/h)直到14-3平台收到泡沫球

/

油田生产

8

作业后清理

设备及管线拆卸

4小时

采技服/油田生产

七、WC8-3至WC14-3平台海管清洗预案

7.1施工流程简图

酸化泵及药剂罐置于拖轮上,高压管线直接连接闭排泵出口将药剂打入海管。

7.2施工作业过程

1.平台关井停产,海水管线泵大排量打入400方(保证8km的海水段塞)高温海水(加入海水缓蚀剂)扫线;

海管截面积S=3.14×0.2542/4=0.0506m2

海水体积=8000*3.14×0.2542/4=405方

2.以大排量打入高效清蜡剂45m3,记录排量及泵压;

清洗剂段塞长度=45/S=888.5m

3.通入泡沫球,继续顶入高温海水56方(控制泵排量45方/h,使清洗剂到达2km结蜡区),后控制海水加注速度,保证清洗剂与有机堵塞物接触时间2小时,泵排量控制在25方/h,持续10小时;

段塞流速度=888.5/2*60*60=0.1234m/s

海水泵注入流量=0.1234*3600*S=22.5方/h

4.切换管线泵大排量继续替入海水,记录泵压排量,直到WC14-3海管出口收到泡沫球;

5.海管清洗结束后,以正常生产状态开井生产,同时加入防蜡剂,防止原油中含蜡低温析出。

八、海管清洗检测方案

在同样的生产状态下,对比海管进出口压差、输送量、海管出口温度等指标检测海管清洗效果。

九、施工注意事项

1.施工前做好设备及地面管线的检修工作,保证施工连续可靠;

2.施工时要注意安全,施工人员不得在高压管汇区随意走动,沿程管线用绳或铁丝绑好,避免管线跳动砸人;

3.施工过程中严格执行安全操作规程;

4.施工中取全、取准各项资料,特别是挤注时候的泵压和排量,该部分数据可以分析作业效果;

5.应该在可能发生气体泄漏的区域设置隔离带;

6.严格按设计施工,现场施工人员要团结协作,坚守岗位,服从命令,听从指挥,严把施工质量关,做到协调、优质、高效完成作业任务。

十、分工与协作

1.文昌作业区负责海管清洗的协调组织工作

2.WC8-3平台负责:

●平台生产流程控制

●化学药剂吊装

●与WC14-3平台沟通

3.采油技术服务公司负责:

●施工现场组织协调、现场监督和技术指导;

●泵使用操作及管线连接

●作业药剂的加注方案。