第八章零件图资料.docx

《第八章零件图资料.docx》由会员分享,可在线阅读,更多相关《第八章零件图资料.docx(28页珍藏版)》请在冰豆网上搜索。

第八章零件图资料

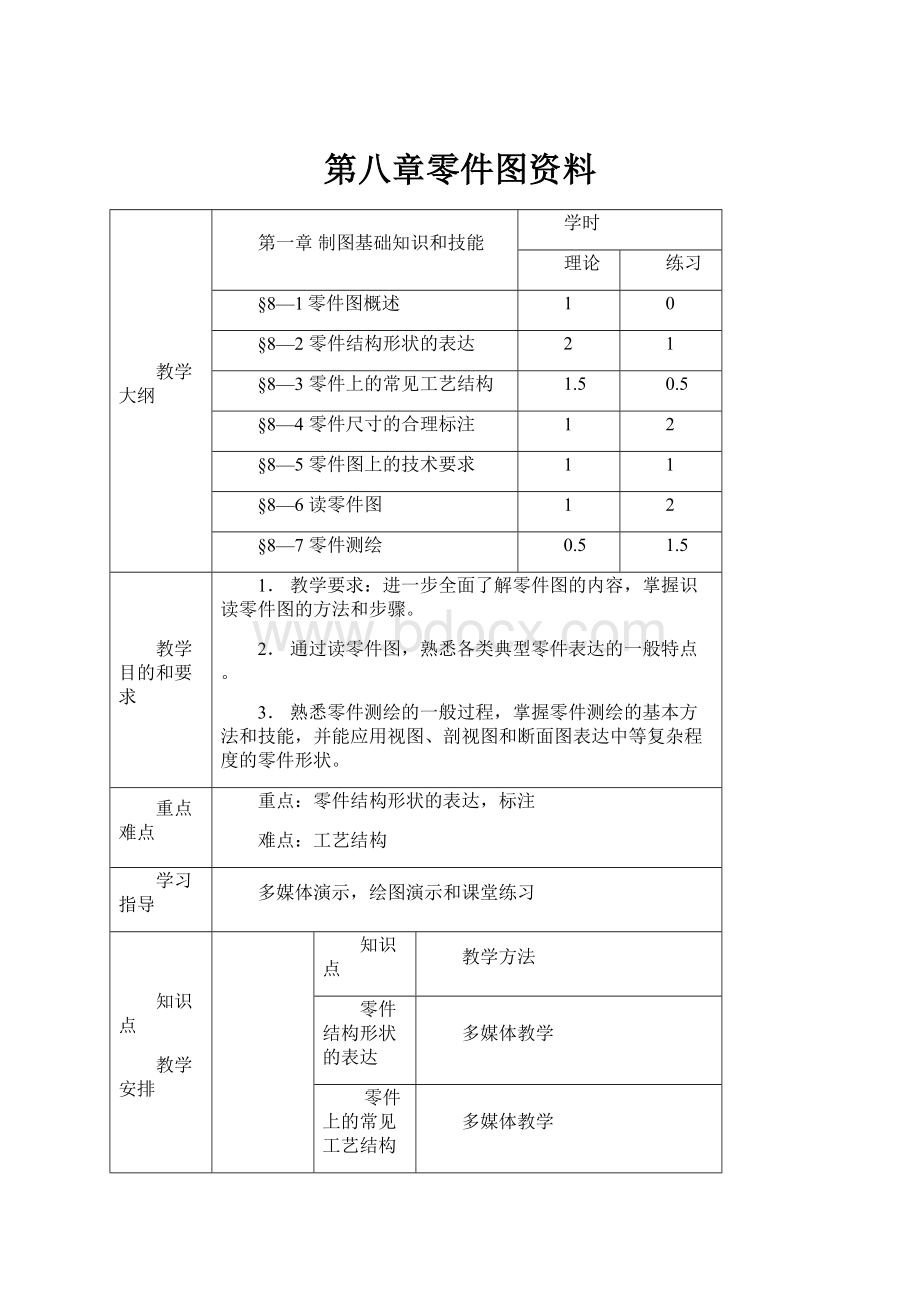

教学大纲

第一章制图基础知识和技能

学时

理论

练习

§8—1零件图概述

1

0

§8—2零件结构形状的表达

2

1

§8—3零件上的常见工艺结构

1.5

0.5

§8—4零件尺寸的合理标注

1

2

§8—5零件图上的技术要求

1

1

§8—6读零件图

1

2

§8—7零件测绘

0.5

1.5

教学目的和要求

1.教学要求:

进一步全面了解零件图的内容,掌握识读零件图的方法和步骤。

2.通过读零件图,熟悉各类典型零件表达的一般特点。

3.熟悉零件测绘的一般过程,掌握零件测绘的基本方法和技能,并能应用视图、剖视图和断面图表达中等复杂程度的零件形状。

重点难点

重点:

零件结构形状的表达,标注

难点:

工艺结构

学习指导

多媒体演示,绘图演示和课堂练习

知识点

教学安排

知识点

教学方法

零件结构形状的表达

多媒体教学

零件上的常见工艺结构

多媒体教学

零件尺寸的合理标注

多媒体教学

零件图上的技术要求

多媒体教学

读零件图

多媒体教学

教学步骤:

第一节零件图概述

(1)零件图的内容

零件图是设计部门提交给生产部门的重要技术文件,它不仅反映了设计者的设计意图,而且表达了零件的各种技术要求,如尺寸精度、表面粗糙度等,工艺部门要根据零件图制造毛坯、制订工艺规程、设计工艺装备等。

所以,零件图是制造和检验零件的重要依据。

图9-1是一张工厂中使用的生产图纸,和前面介绍的组合体、机件的视图比较,增加了以下内容。

◆一组视图 在零件图中须用一组视图来表达零件的形状和结构,应根据零件的结构特点,选择适当的剖视、断面、局部放大等表达方法,用简明的方法将零件的形状、结构表达清楚。

◆完整的尺寸 零件图上的尺寸不仅要标注完整、清晰,而且要注得合理,能够满足设计意图,宜于制造生产,便于检验。

◆技术要求 零件图上的技术要求包括表面粗糙度、尺寸偏差、表面形状和位置公差、表面处理、热处理、检验等要求。

◆标题栏 对于标题栏的格式,GB/T10609-1989已作了统一规定,应尽可能采用标准的标题栏格式。

填写标题栏时应注意以下几点:

✧零件名称:

零件名称要精练,如“齿轮”、“泵盖”等,不必体现零件在机器中的具体作用;

✧图样编号:

图样可按产品系列进行编号,也可按零件类型综合编号。

各行业、厂家都规定了自己的编号方法,图样编号要有利于图纸检索;

✧零件材料:

零件材料要用规定的代号表示,不得用自编的文字和代号表示。

(2)视图选择

主视图的选择要考虑以下原则:

1)形状特征最明显 主视图是零件图中的核心,主视图的投影方向直接影响其它视图的投影方向,所以,主视图要将组成零件的各形体之间的相互位置,和主要形体的形状结构表达清楚。

2)以加工位置确定主视图 其目的是为了加工制造者看图方便

3)以工作位置确定主视图 工作位置是指零件装配在机器或部件中工作时的位置,按工作位置选取主视图,容易想象零件在机器中的作用。

主视图确定后,其他视图要配合主视图在完整、清晰地表达出零件的形状结构前提下,尽可能减少视图的数量,所以,配置其它视图时应注意以下几个问题:

1)每个视图都要有明确的表达重点,各个视图相互配合、相互补充,表达内容不应重复。

2)根据零件的内部结构选择恰当的剖视图和断面图,选择剖视图和断面图时,一定要明确剖视图和断面图意义,使其发挥最大的作用。

3)对尚未表达清楚的局部形状和细小结构,补充必要的局部视图和局部放大图。

(3)典型零件的表达方法

1)轴套类零件

轴类零件主要在车床或磨床上加工,所以主视图的轴线应水平放置。

这类零件一般不画视图为圆的侧视图,而是围绕主视图根据需要画一些局部视图、断面图和局部放大图。

2)轮盘类零件

轮、盘、盖类零件,主要在车床上加工,所以轴线亦应水平放置,一般选择非圆方向为主视图,根据其形状特点再配合画出局部视图或左视图。

3)叉架类零件

叉架类零件的形状结构一般比较复杂,加工方法和加工位置不止一个,所以主视图一般以工作位置摆放,需要的视图也较多,一般需2~3个视图,再根据需要配置一些局部视图、斜视图或断面图。

图示支架零件,主视图按工作位置绘制,采用了局部剖视图,左视图采用了局部剖视图,此外采用了A向局部视图表示上部凸台的形状,采用移出剖面图表示倾斜肋板的断面形状。

4)箱体类零件

箱体类零件的结构一般比较复杂,加工位置不止一个,其他零件和它有装配关系,因此,主视图一般按工作位置绘制,需采用多个视图,且各视图之间应保持直接的投影关系,没表达清楚的地方再采用局部视图或局部断面图表示。

所示的蜗轮蜗杆减速器箱体,其结构比较复杂,基础形体由底板、箱壳、“T”字形肋板、互相垂直的蜗杆轴孔(水平)和蜗轮轴孔系(垂直)组成,蜗轮轴孔在底板和箱壳之间,其轴线与蜗杆轴孔的轴线垂直异面,“T”字形肋板将底板、箱壳和蜗轮轴孔连结成一个整体。

减速器箱体主视图采用全剖视图,主要表达蜗杆轴孔、箱壳、肋板的形状和关系;左视图采用B-B全剖视,主要表达蜗轮轴孔、箱壳的形状和关系;俯视图绘制成外形图,主要表达箱壳和底板、蜗轮轴孔和蜗杆轴孔的位置关系;此外采用C-C剖视图表达肋板的断面形状,用两个局部视图表达凸台的形状,

第二讲零件上常见的工艺结构和尺寸标注

(1)零件上常见的工艺结构

1)钻孔工艺结构

用钻头钻盲孔时,由于钻头顶部有120°的圆锥面,所以盲孔总有一个120°的圆锥面,扩孔时也有一个锥角为120°的圆台面。

如图7-10所示。

此外钻孔时,应尽量使钻头垂直于孔的端面,否则易将孔钻偏或将钻头折断。

图7-10钻孔工艺结构

2)退刀槽和越程槽

在切削过程中,为使刀具易于退刀,并在装配时容易与有关零件靠紧,常在加工表面的台肩处先加工出退刀槽或越程槽。

常见退刀槽和越程槽的结构及尺寸标注如图7-11所示。

图中的数据可从有关的标准中查取。

图7-11退刀槽和越程槽

图7-12铸件工艺结构

3)铸件工艺结构

铸件各部分的壁厚应尽量均匀,在不同壁厚处应使厚壁和薄壁逐渐过渡,以免在铸造时在冷却过程中形成热节,产生缩孔。

铸件上两表面相交处应做成圆角,铸造圆角的大小一般为R3-R5,可集中标注在技术要求中。

铸件在起模时,为起模顺利,在起模方向上的内、外壁上应有适当的斜度,一般在0°30’-3°之间,通常在图样上不画出,也不标注。

如图7-12所示

4)过渡线

两个非切削表面相交处一般均做成圆角过渡,所以两表面的交线表得不明显,这种交线成为过渡线。

当过渡线的投影和面的投影重合时,按面的投影绘制,当过渡线的投影和面的投影不重合时,过渡线按其理论交线绘制,但线的两端要与其它轮廓线断开。

如图7-13、7-14所示。

图7-13过渡线

(1)

图7-14过渡线

(2)

5)工艺凸台和凹坑

为了减少加工表面,使结合面接触良好,常在两接触表面处制处凸台和凹坑,其结构和尺寸标注如图7-15所示。

图7-15工艺凸台和凹坑

(2)零件图的尺寸标注

零件图上尺寸的标注要满足以下要求:

1)满足设计要求:

零件上的重要尺寸必须直接注出,以保证设计要求。

如零件上反映零件所属机器(或)部件规格性能的尺寸、零件间的配合尺寸、有装配要求的尺寸以及保证机器(或部件)正确安装的尺寸等,都应直接注出,不能通过其他尺寸计算。

2)毛坯表面的尺寸标注:

如在同一个方向上有若干个毛坯表面,一般只能有一个毛坯面与加工面有联系尺寸,而其它毛坯面则要以该毛坯面为基准进行标注,如图7-16所示。

这是因为毛坯面制造误差较大,如果有多个毛坯面以统一的基准进行标注,则加工该基准时,往往不能同时保证这些尺寸要求。

3)尺寸标注的工艺要求

尺寸标注要尽可能符合工艺要求。

如图7-17所示,轴承盖的半圆孔是和轴承座配合在一起加工的,所以要标注直径。

半圆键的键槽也要标注直径,以便于选择铣刀。

铣平键键槽时,键槽深要以素线为基准。

轴的长度尺寸考虑了加工时的顺序。

第四节零件图的尺寸标注

一、正确选择尺寸基准

1.尺寸基准:

标注尺寸的起点

常用基准:

对称面、底面(支承面)、

端面(装配结合面、主要加工面)、

轴线。

2.尺寸基准的种类

a设计基准

从设计角度考虑,为满足零件在机器或部件中对其结构、性能要求而选定的一些基准.

3.尺寸基准的选择

二、尺寸标注合理原则

1.重要尺寸单独注出

影响零件的装配精度和使用性能尺寸(功能尺寸、配合尺寸、轴间距、中心距)。

2.加工顺序标注尺寸

应考虑按加工顺序标注尺寸,便于加工和测量。

3.考虑测量方便标注

4.退刀槽尺寸单独注出

5.避免注成封闭尺寸

6.关联尺寸相互协调

7.毛坯面与加工面尺寸联系

同一个方向只能有一个非加工面与加工面联系

8.同工种尺寸要集中

三、常见孔尺寸注法

第五节零件图上技术要求

1、公差与配合;

2、形状和位置公差;

3、表面粗糙度;

4、材料、热处理、表面处理等

有关要求文字说明。

(1)公差与配合

1)公差与配合的基本概念

基本尺寸:

设计时确定的尺寸称为基本尺寸,如图7-18中的φ50。

最大极限尺寸:

零件实际尺寸所允许的最大值。

最小极限尺寸:

零件实际尺寸所允许的最小值。

上偏差:

最大极限尺寸和基本尺寸的差。

孔的上偏差代号为ES,轴的上偏差代号为es。

下偏差:

最小极限尺寸和基本尺寸的差。

孔的下偏差代号为EI,轴的上偏差代号为ei。

公差:

允许尺寸的变动量,公差等于最大极限尺寸和最小极限尺寸的差。

图7-18公差与配合的基本概念

2)公差带图

用零线表示基本尺寸,上方为正,下方为负,用矩形的高表示尺寸的变化范围(公差),矩形的上边代表上偏差,矩形的下边代表下偏差,距零线近的偏差为基本偏差,矩形的长度无实际意义,这样的图形叫公差带图。

3)标准公差和基本偏差系列

标准公差是由国家标准规定的公差值,其大小由两个因素决定,一个是公差等级,另一个是基本尺寸。

国家标准(GB/T1800)将公差划分为20个等级,分别为IT01、TI0、IT1、IT2、IT3……IT17、IT18。

其中IT01精度最高,IT18精度最低。

图7-20基本偏差系列

4)配合类别

基本尺寸相同,相互结合的轴和孔公差带之间的关系称为配合。

按配合性质不同可分为间隙配合、过盈配合和过渡配合。

5)基准制

采用基准制是为了统一基准件的极限偏差,从而达到减少零件加工定值刀具和量具的规格数量,国家标准规定了两种配合制度:

基孔制和基轴制。

如图7-22所示。

6)偏差代号的标注

在零件图中线性尺寸的偏差有三种标注形式,:

只标注上、下偏差、只标注偏差代号、既标注偏差代号,又标注上、下偏差,但偏差用括号括起来。

在装配图上一般只标注配合代号,配合代号用分数表示,分子为孔的偏差代号,分母为轴的偏差代号。

。

(2)表面粗糙度

1)表面粗糙度的概念和评定参数

在零件加工时,由于切削变形和机床振动等因素,使得零件的实际加工表面存在着微观的高低不平,这种微观的高低不平程度称为表面粗糙度。

表面粗糙度的评定参数有:

轮廓算术平均偏差Ra;轮廓最大高度(RZ)。

实际使用时多选用Ra,也可选用Rz。

参数值可给出极限值,也可给出取值范围。

参数Ra较能客观地反映表面微观不平度,所以优先选用Ra作为评定参数;参数Rz在反映表面微观不平程度上不如Ra,但易于在光学仪器上测量,特别适用于超精加工零件表面粗糙度的评定。

2)表面粗糙度代号

GB/T131-1993规定,表面粗糙度代号是由规定的符号和有关参数组成,表面粗糙度符号的画法和意义如下表所示

表7-1 表面粗糙度的符号和画法

序号

符号

意义

1

基本符号,表示表面可用任何方法获得。

当不加注粗糙度参数值或有关说明时,仅适用于简化代号标注。

2

表示表面是用去除材料的方法获得,如车、铣、钻、磨

3

表示表面是用不去除材料的方法获得,如铸、锻、冲压、冷轧等。

4

在上述三个符号的长边上可加一横线,用于标注有关参数或说明。

5

在上述三个符号的长边上可加一小圆,表示所有表面具有相同的表面粗糙度要求。

6

当参数值的数字或大写字母的高度为2.5mm时,粗糙度符号的高度取8mm,三角形高度取3.5mm,三角形是等边三角形。

当参数值不是2.5时,粗糙度符号和三角形符号的高度也将发生变化。

3)常用表面粗糙度Ra的数值与加工方法

表7-2常用表面粗糙度Ra的数值与加工方法

表面特征

表面粗糙度(Ra)数值

加工方法举例

明显可见刀痕

粗车、粗刨、粗铣、钻孔

微见刀痕

精车、精刨、精铣、粗铰、粗磨

看不见加工痕迹,微辩加工方向

精车、精磨、精铰、研磨

暗光泽面

研磨、珩磨、超精磨

4)表面粗糙度代号的标注

在同一图样上,同一表面一般只标注一次表面粗糙度代号,并尽可能标注在反映该表面位置特征的视图上,表面粗糙度代号应注在看见轮廓线、尺寸界限、或它们的延长线上,符号的尖端必须从材料外指向表面。

当零件的大部分表面具有相同的表面粗糙度时,可将最多的一种粗糙度代号统一标注在右上角,并加注“其余”两字。

国标规定代号中数字的方向和尺寸数字的方向一致。

3.形状和位置公差

一、基本概念

零件在加工后形成的各种误差是客观存在的,除了尺寸误差外,还存在着形状误差和位置误差。

形状误差:

实际几何要素的形状对理想形状的变动量。

形状公差:

形状误差的最大允许值。

位置误差:

实际几何要素的位置对理想位置的变动量。

位置公差:

位置误差的最大允许值。

二、形位公差项目符号

三、形位公差的标注

2.形位公差标注规则

(1)被测要素为轮廓线、表面时,箭头置于轮廓线或其延长线上。

2)被测要素为轴线或中心平面时,箭头与尺寸线必须对齐。

四、形位公差举例

第六节看零件图

一.看零件图的基本要求

1.了解零件的名称、用途和材料。

2.看懂各组成部分的形状、内外结构特点。

3.分析各部分的定形尺寸和定位尺寸。

4.熟悉零件的各技术要求。

二.看零件图的方法步骤

(1)看标题栏,看一张零件图,要从标题栏入手,从标题栏了解零件的材料,由材料了解零件毛坯的制造方法。

(2)分析视图表达方法,弄清各视图的剖切位置和视图之间的关系。

变速箱零件图,主视图采用局部剖,剖切位置在俯视图上作了标记,左视图中的局部剖没有标记,但可以看出是过后面右侧凸台的中心线剖切的,B-B剖视图在主视图上作了标记,是按右视图方向投影的。

(3)分析视图,想象零件的形状。

先从基础形体入手,由大到小逐步想象零件的形状。

图7-27为变速箱的形状。

(4)读尺寸,分析尺寸基准。

分析尺寸时,要一个形体一个形体的分析,先分析定形尺寸,再分析定位尺寸,然后分析各形体之间的尺寸关系。

(5)看技术要求,分析几何精度要求。

要看懂尺寸偏差代号、粗糙度代号、形位公差代号的意义,不明白的可查阅有关的国家标准。

典型零件分析

第七节零件测绘

根据已有的零件,徒手目测画出零件的视图,测量并注上尺寸及技术要求,得到零件草图。

然后整理绘制出供生产使用的零件工作图。

这个过程称为零件测绘。

零件测绘对推广先进技术,改造现有设备,技术革新,修配零件等都有重要作用。

1.分析测绘对象

1)了解零件的名称、材料和在部件中的作用,

2)搞清与相邻零件的关系,进行内外结构形体分析。

2.确定视图及表达方案

1)确定主视图、其它视图,表达方法。

2)表达方案并非是唯一的,多考虑几种方案,选择最佳方案。

3.徒手画零件草图

1)徒手画出各视图(画图的步骤等同);

2)标注尺寸、注写技术要求

3)填写标题栏。

4.绘制零件工作图