CRH5系列动车组项目闸片技术条件 外发.docx

《CRH5系列动车组项目闸片技术条件 外发.docx》由会员分享,可在线阅读,更多相关《CRH5系列动车组项目闸片技术条件 外发.docx(17页珍藏版)》请在冰豆网上搜索。

CRH5系列动车组项目闸片技术条件外发

CRH5系列动车组项目

闸片技术条件

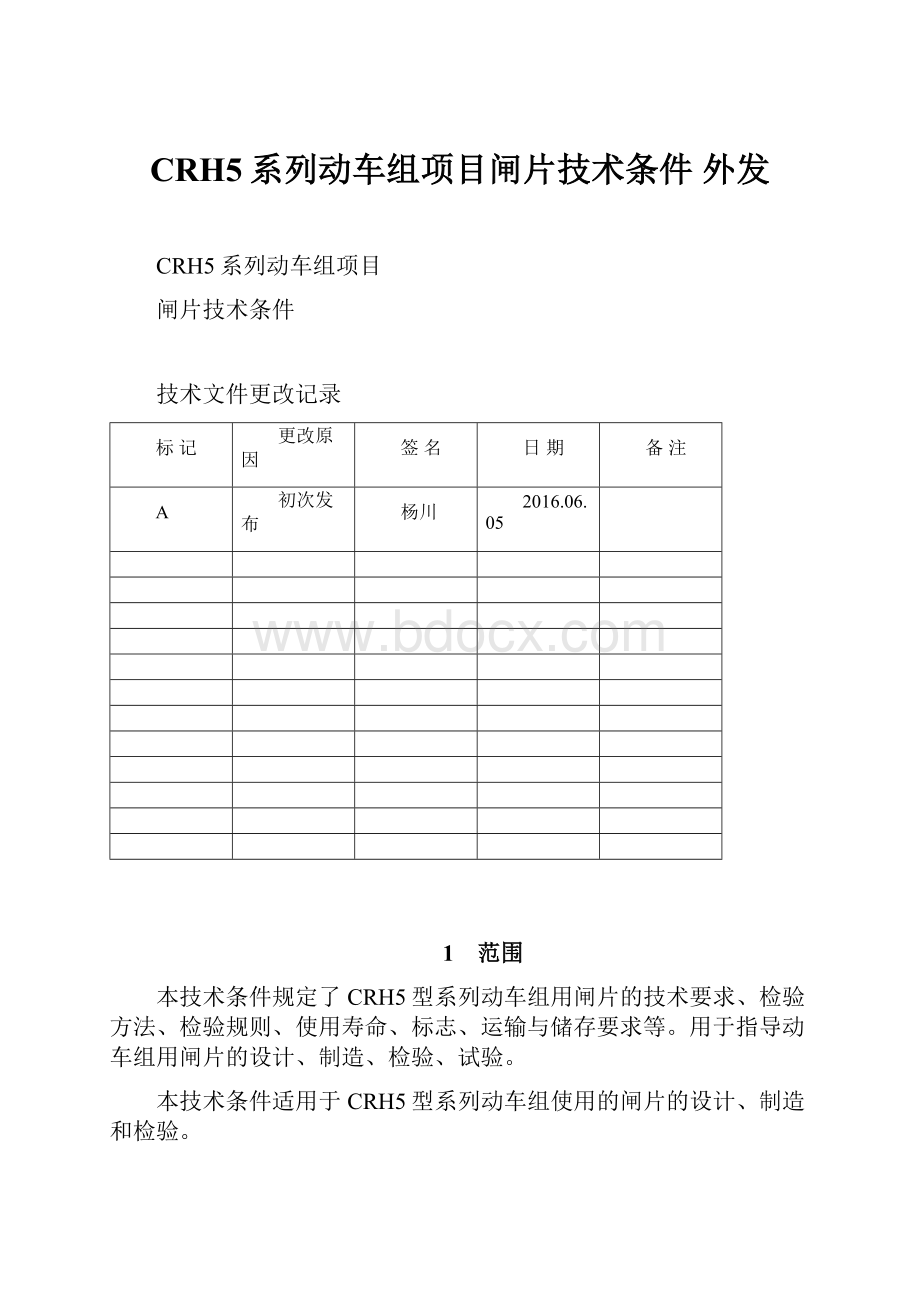

技术文件更改记录

标记

更改原因

签名

日期

备注

A

初次发布

杨川

2016.06.05

1 范围

本技术条件规定了CRH5型系列动车组用闸片的技术要求、检验方法、检验规则、使用寿命、标志、运输与储存要求等。

用于指导动车组用闸片的设计、制造、检验、试验。

本技术条件适用于CRH5型系列动车组使用的闸片的设计、制造和检验。

2 规范性引用文件

下列文件对于本技术条件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本技术条件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本技术条件。

GB-T223-2008钢铁及合金化学分析方法

GB/T231.1-2009金属材料布氏硬度试验

GB/T700-2006碳素结构钢

GB/T1033.1-2008塑料非泡沫塑料密度的测定第1部分浸渍法、液体比重瓶法和滴定法

GB/T1184-1996形状和位置公差未注公差值

GB/T1804-2000一般公差未注公差的线性和角度尺寸的公差

GB/T5121.1-2008铜及铜合金化学分析方法

GB/T10421-2002烧结金属摩擦材料密度的测定

GB/T21563-2008冲击和振动试验

TB/T3005-2008机车用粉末冶金闸瓦

UIC541-3-2010制动装置-盘形制动装置及其应用-闸片许可的一般规定

TJ/CL307-2014动车组闸片暂行技术条件

CRCC-09W-014:

2013CRCC产品认证实施规则特定要求-动车组闸片

3 术语和定义

本技术条件采用以下术语和定义。

3.1 瞬时摩擦系数

在任意给定制动瞬间切向力与闸片总压力之比,符号为μa

3.2 平均摩擦系数

瞬时摩擦系数在制动距离S2上积分的平均值,符号为µm,即:

3.3 制动距离

从达到全部制动力的95%时起到停车时止的距离,符号为S2

4 通用条款

4.1 环境条件

工作环境温度:

-40℃~+50℃

有风、沙尘暴、雨、雪、雾霾等天气,偶有盐雾、酸雨等现象。

部分地区高温、高湿,空气杂质有:

硫酸、SO2、酸雨、臭氧、盐雾。

风沙环境的风沙颗粒大小如下表:

空气高度

主要沙粒大小

次要沙粒大小

≤3m

0.1~0.25mm

0.25~0.5mm和<0.075mm

>3m

<0.075mm

0.1~0.25mm

4.2 车辆条件

运营速度:

250km/h,最高试验速度275km/h。

最大轴重:

≤17t,拖轴每轴安装3个轴装制动盘,动轴每轴安装2个轴装制动盘。

车轮直径(新):

890mm

车轮直径(旧):

820mm

轴盘摩擦半径:

253mm

紧急制动时的瞬时最大减速度:

1.4m/s²

5 技术要求

5.1 结构型式

闸片安装接口结构为:

燕尾通用型。

闸片采用分体形式,由两个半片组成,名义摩擦面积400cm²。

闸片应由多个摩擦块单元组成。

闸片轮廓尺寸及燕尾接口形式见图样CCD00000230933的规定。

除图样CCD00000230933规定尺寸外,其它尺寸由供需双方协商确定。

钢背与燕尾连接应优先采用一体铸造成型结构,也可采用铆接结构,不允许采用焊接结构。

5.2 钢背、燕尾部件材料

闸片钢背及燕尾的材料性能应不低于GB/T700-2006中的Q235-A钢种的材料性能,并应进行防腐处理。

闸片钢背材料应能耐受TJ/CL307-2014“动车组闸片暂行技术条件”附录C中C.3规定及本技术条件附录B的试验工况,试验后变形不影响闸片正常拆装。

5.3 使用要求

在正常的使用条件下及规定的使用限度内:

a)闸片应与制动盘匹配良好,对制动盘摩擦面不应产生沟状、波浪状异常磨耗;

b)闸片应保证其性能符合本技术条件规定的要求;

c)闸片不应折断,摩擦体不应脱落。

闸片应能够与CRH5型系列动车组原型车闸片整体通用互换。

5.4 外观要求

闸片摩擦体不应有裂纹、起泡、分层、疏松、翘曲等缺陷。

闸片钢背不应有裂纹等缺陷。

闸片摩擦面应平整。

闸片的摩擦材料与钢背应紧密结合且无缝隙。

闸片的标志应符合8.1要求。

5.5 尺寸要求

闸片主要接口和外形轮廓尺寸见图样CCD00000230933,详细尺寸按供货商图样要求。

图样中未注尺寸公差及形位公差要求如下:

a)未注机械加工尺寸公差按GB/T1804-m。

b)未注形位公差按GB/T1184-H。

5.6 材料要求

闸片摩擦体材料为粉末冶金材料。

闸片材料性能应符合表1要求。

闸片禁止使用石棉、铅、锌及其化合物等有害物质。

。

闸片摩擦材料中Si元素含量应不大于1%、且AL+Si元素的总含量不应超过1%;Cr+Zr+W元素含量总和不应超过10%。

表1材料要求

摩擦材料

密度

g/cm3

硬度

/HBW

摩擦体剪切强度

MPa

粘接面剪切强度

MPa

粉末冶金材料

标称值(1±0.1)

10-30

≥6

≥7

5.7 摩擦磨耗试验要求

摩擦系数

闸片的摩擦性能要求应符合TJ/CL307-2014“动车组闸片暂行技术条件”附录B中B.3的规定。

制动盘摩擦面温度在700℃以下时,闸片材料性能不得明显衰减。

闸片静摩擦系数不低于0.35。

粉末冶金闸片磨耗量不应超过0.35cm3/MJ。

闸片TJ/CL307-2014“动车组闸片暂行技术条件”附录C中C.3工况及本技术条件附录B,试验期间不应出现烧痕、隆起、变形、摩擦材料熔化、金属镶嵌、掉块、持续啸叫及其它缺陷。

5.8 冲击振动要求

闸片应能承受GB/T21563-2008中规定的2类部件的振动,且性能不受影响。

5.9 燕尾和钢背剪切及拉伸力试验要求

剪切力要求

粉末冶金闸片燕尾与钢背的连接应能承受17kN的剪切力。

目视检查燕尾结构或铆钉连接不得出现任何裂纹、松动、开脱及滑移等异常情况。

拉伸力要求

粉末冶金闸片燕尾与钢背的连接应能承受11kN的拉伸力。

目视检查燕尾结构或铆钉连接不得出现任何裂纹、松动、开脱等异常情况,检查钢背无变形,并用通规、止规检验闸片燕尾尺寸合格。

极限测试

将被测粉末冶金闸片完成拉伸力试验后进行极限条件试验,以不大于(1000±200)N/s的速度连续施加载荷50kN,保压10s,完成上述试验后,目视检查燕尾结构或铆钉连接不得出现任何裂纹、松动、开脱及滑移等异常情况,如果燕尾从背板分离,该闸片应被判定为不合格。

5.10 限度要求

闸片磨耗限度为摩擦块剩余厚度5mm

5.11 寿命要求

在动车组电制动正常工作的条件下,闸片的使用寿命不小于24万公里。

5.12 防火及环保要求

不适用。

5.13 质量保证

闸片质量保证期为全寿命周期,在质量保证期内如发生质量缺陷,则卖方应负责修理或更换,并承担由此所发生的费用。

5.14 双方责任

买方责任

买方有责任保证在未经卖方书面允许情况下,不得将卖方提供的文件、技术资料、数据或信息传授给不参与本技术条件执行的任何第三方。

买方有责任与卖方协商并界定能够传授给车辆使用方的由卖方提供的文件、技术资料、数据或信息。

买方有责任在产品的方案确定阶段、施工阶段、试验阶段提供必要的技术支持和审查。

买方有责任根据型式试验、例行试验、首检、装车试验结果提出整改意见。

卖方责任

卖方有责任保证在未经买方书面允许情况下,不得将买方提供的文件、技术资料、数据或信息传授给不参与本技术条件执行的任何第三方。

卖方应保证提供给买方的文件、技术资料、数据或信息是最终版本,并在版本升级时第一时间提供给买方。

卖方有责任与买方协商并界定能够传授给车辆使用方的由卖方提供的文件、技术资料、数据或信息。

卖方有责任根据买方的整改意见完善产品和技术文件。

卖方有责任为买方或车辆使用方提供合格的售后服务和技术培训。

卖方有责任为买方或车辆使用方对产品日常维护及检修工作进行技术支持。

知识产权

闸片应是具有自主知识产权的产品。

5.15 材料与工艺要求

1)所有材料的质量应符合有关标准,还应符合相应环境保护标准的要求。

2)禁用材料如下:

4-硝基联苯、2-萘胺、对二氨基联苯、4-氨基联苯、石棉、CFC—氯氟碳、单甲基二溴二苯甲烷、单甲基二溴二苯甲烷、(Ugilec121或21)单甲基二氯二苯甲烷、(Ugilec141)单甲基四氯二苯甲烷、哈龙—全溴氟烃、壬基苯酚、壬酚乙基物、八溴二苯醚(Octa-BDE)、PCP—五氯苯酚及其盐类和酯化物、PCT—多氯三联苯、五溴二苯醚(Penta-BDE)、短链氯化石蜡(SCCP)、短链氯化石蜡(SCCP)、铅基油漆、高浓度卤素。

3)限用材料如下:

HCFC—氟氯烃、砷及其化合物、镉及其化合物、铅及其化合物、汞及其化合物、PBB—多溴联苯、PCB—多氯联苯、氟化温室气体、HFC(氢氟碳化物)、PFC(全氟碳化物)、六氟化硫(SF6)、甲醛、异氰酸盐类、挥发性有机化合物(VOC)、甲苯、三氯苯(TCB)、三氧化锑、铍及其化合物、六价铬化物、氯化钴、十溴二苯醚(Deca-BDE)、人造矿物纤维(MMMF)、中链氯化石蜡(MCCP)、镍、四氯乙烯、邻苯二甲酸酯类:

邻苯二甲酸丁苄酯(BBP)、邻苯二甲酸二丁酯(DBP)、邻苯二甲酸二(2-乙基已基)酯(DEHP)、邻苯二甲酸二异壬酯(DINP)、邻苯二甲酸二异癸酯(DIDP)、邻苯二甲酸二辛酯(DNOP)、邻苯二甲酸二异丁酯、邻苯二甲酸二甲酯、氯化钴、多环芳烃(PAH)、聚氯乙烯(PVC)、滑石(Talcum)、福美双(TMTD)、有机锡化合物、磷酸三苯脂(TPP)、三(2,3-二溴丙基)磷酸酯、三吖啶基氧化磷。

4)所有的材料、紧固件、工具等都采用公制标准,所有的尺寸采用国际单位制表示,管螺纹采用英制。

5)清洗时所触及到的部位和零部件应能耐受微酸、微碱清洗剂的影响。

5.16 粘接要求

不适用。

RAMS要求

无专门RAMS要求,但需要满足本技术条件的其他条款要求。

LCC要求

LCC(寿命周期成本)要求:

c)进行产品寿命周期成本分析估算,在本项目中只考虑维护保养成本和运营成本;

d)维护保养成本须进行预防性维修(PM)和修复性维修(CM)的分析。

5.18 可互换的维护单元技术要求

不适用,闸片本身为最小可维护单元。

6 检验方法

6.1 外观检查

闸片外观用目测检查。

6.2 外形尺寸检查

闸片外形尺寸应用专用的样板或精度不低于0.02mm的量具检查。

6.3 物理及力学性能试验

试样制取

试样应从闸片摩擦体上制取。

取样方法和要求参照相关试验标准。

密度试验

闸片密度试验按GB/T10421-2002进行。

剪切强度试验

闸片摩擦体剪切强度试验按照TJ/CL307-2014“动车组闸片暂行技术条件”附录D进行。

6.4 摩擦体与背板粘结强度试验

粉末冶金闸片摩擦体与背板粘接强度试验按照TJ/CL307-2014“动车组闸片暂行技术条件”附录D进行。

6.5 硬度试验

摩擦体硬度试验按照GB/T231.1-2009执行。

6.6 摩擦体元素含量试验

摩擦体元素含量试验采用按GB/T5121-2008及GB/T223-2008执行。

6.7 摩擦磨耗性能试验

闸片摩擦磨耗性能试验应在1:

1制动动力试验台上进行。

试验程序及方法按照TJ/CL307-2014“动车组闸片暂行技术条件”附录C中C.3及本技术条件附录B中所规定的1:

1制动动力试验的规定进行。

用于试验的闸片应是实物,不允许使用缩小比例的试样进行试验。

闸片潮湿状态摩擦磨耗试验应采用喷水装置进行,喷水装置可参照TJ/CL307-2014“动车组闸片暂行技术条件”附录E。

闸片的磨耗量用称重法确定。

称量器具精度不低于0.2g。

6.8 冲击振动试验

闸片按照实际装车情况(使用闸片托,按照实际的安装方向安装在试验设备上)依据GB/T21563-2008中2类部件的试验方法进行试验,试验后进行6.1和6.2的试验。

6.9 燕尾和钢背剪切及拉伸力试验

剪切力试验

将闸片置于夹具内并固定,施加预压力50N。

施力方向应与闸片正常工作时的受力方向一致并平行于闸片摩擦块摩擦面。

随后启动试验设备,逐渐增加载荷至17KN,并控制加载速率,加载时不得有冲击,平均加载速率为(1000±200)N/s,加载至目标值,持续稳定时间20s。

拉伸力试验

将闸片燕尾置于夹具内并固定,以80N/s的速度对燕尾逐渐增加拉力至11KN,持续稳定时间20s。

极限测试

将被测闸片按7.9-

(2)的要求进行拉伸力试验后进行极限条件试验,以不大于(1000±200)N/s的速度连续施加载荷50kN,保压10s,目视检查,记录燕尾状态。

7 检验规则

7.1 例行试验

例行试验项目见表2。

表2检验项目

序号

检验项目

型式试验

例行试验

技术要求

检验方法

1

外观及尺寸

√

√

5.4

5.5

6.1、6.2

2

密度

√

√

5.6

6.3

3

摩擦体剪切强度

√

√

5.6

6.3

4

摩擦体和摩擦体钢背的粘结强度

√

√

5.6

6.4

5

硬度

√

√

5.6

6.5

6

化学成分

√

√

5.6

6.6

7

摩擦磨耗性能

√

-

5.7

6.7

8

冲击振动试验

√

-

5.8

6.8

9

燕尾和钢背剪切及拉伸力试验

√

√

5.9

6.9

注:

“√”表检验项;“-”表不检验项。

外观检验

出厂前闸片应逐个进行外观检查。

外形尺寸检查

抽样方法同TB/T 3118外形尺寸检查(6.1.3)。

物理力学性能、化学成分及摩擦体与背板粘结强度检验

抽样方法同TB/T 3118物理及力学性能检验(6.1.4)。

燕尾和钢背剪切及拉伸力试验

同材质、同规格的闸片,每5000块(半片)为一批,当生产批或销售批不足5000块(半片)时,以实际生产批或销售批为一批检查。

每批随机抽样不少于5块(半片)。

若有一块(半片)不合格,则该批闸片不合格。

7.2 型式试验

型式试验项目见表2。

在出现以下情况之一时应进行型式试验:

e)新产品定型;

f)当产品性能、结构、生产工艺或材料有重大改变;

g)产品或同类型产品停产两年以上恢复生产,以及连续生产四年以上,不能证明产品性能、质量一致性的;

h)法律法规要求的。

进行摩擦磨耗试验时,闸片随机抽样不少于1副。

试样应从例行试验合格的产品中抽取。

如果闸片摩擦系数超出要求的累计制动次数不高于3次,摩擦磨耗试验完成后允许用原闸片对每个不合格项进行5次复验。

若复验结果全部合格,可视为合格,否则判为不合格。

7.3 检验项目

检验项目见表2

8 标志、包装、运输与储存

8.1 标志

每片闸片上应有下列永久性标志:

i)闸片型号;

j)制造商代号;

k)序列号;

l)制造日期及批号。

闸片标志的具体要求根据图样确定,字体应清晰,标识具有可追溯性。

8.2 包装

闸片应包装,包装箱上应有闸片名称、型号、供应商名称等标志。

包装箱内应有检验合格证。

检验合格证应至少包含以下内容:

m)供应商名称或代号;

n)产品名称及型号;

o)出厂编号;

p)检验员印章。

包装时应对闸片采取适当的防护措施。

8.3 运输与储存

运输与存储要求如下:

q)闸片运输应用包装箱,装卸时不应摔扔,防止闸片破损和变形;

r)闸片应储存在通风干燥处,防止日晒和雨淋。

附录A

闸片外形图(A型):

CCD00000230933

附录B

轴装制动盘闸片1:

1制动动力补充试验

制动盘

符合动车组零部件放开市场轴装制动盘技术条件(CCD00000235719)或等同条件。

外径640mm,摩擦半径253mm。

闸片

本技术条件闸片

每盘制动质量

8.5t

车轮直径

890mm

制动序次

制动

初速度

km/h

双侧闸片推力

kN

初始温度

℃

说明

1.1~1.x

120

25

20~100

对新闸片进行x次磨合制动,使接触面积至少达85%。

2,3,4

160

F1/F2

50~60

冷却后,进行干燥条件下的停车制动。

第3闸结束后立即以0.3m/s2加速后,进行第4闸制动。

5,6

160

45

50~60

第5闸结束后立即以0.3m/s2加速后,进行第6闸制动。

7,8,9

200

F1/F2

50~60

冷却后,进行干燥条件下的停车制动。

第8闸结束后立即以0.3m/s2加速后,进行第9闸制动。

10,11

200

45

50~60

冷却后,进行干燥条件下的停车制动。

第10闸结束后立即以0.3m/s2加速后,进行第11闸制动。

12,13,14

250

F1/F2

50~60

冷却后,进行干燥条件下的停车制动。

第13闸结束后立即以0.3m/s2加速后,进行第14闸制动。

15,16

250

45

50~60

冷却后,进行干燥条件下的停车制动。

第15闸结束后立即以0.3m/s2加速后,进行第16闸制动。

17,18

275

45

50~60

冷却后,进行干燥条件下的停车制动。

19~23

0

65

—

5次静摩擦试验。

24

250

45

50~60

将盘载荷调整为9.7t,在第24闸结束后立即以0.3m/s2加速后,进行第25闸制动。

25

250

45

—

26

215

45

50~60

将盘载荷调整为11.3t或保持0.71m/s2恒减速度,在第26闸结束后立即以0.3m/s2加速后,进行第27闸制动。

27

215

45

—

28

29

100

100

—

45

20~30

—

以70kW拖拽负载,连续制动24min。

坡道制动后不间隔冷却立即进行干燥条件下的停车制动。

30(*)

250

96

50~60

将盘载荷调整为19.7t或保持0.93m/s2恒减速度,模拟停放制动与空气制动同时施加,制动后闸片摩擦粒子不能脱落。

以上试验内容为1:

1制动动力试验。

“*”为研究性试验,新产品首次研发设计需进行该试验验证,该项点可进行缩比例试验,如国内不具备试验条件,需供应商进行书面承诺。

F1对应减速度为a=1.03m/s2(0~102km/h);

F2对应减速度为a=39.65/v+0.635m/s2(102~250km/h);