T梁预制作业交底书.docx

《T梁预制作业交底书.docx》由会员分享,可在线阅读,更多相关《T梁预制作业交底书.docx(20页珍藏版)》请在冰豆网上搜索。

T梁预制作业交底书

中铁四局集团有限公司双江口水电站建设征地【S211线复建公路】Ⅲ标

T梁预制专项交底

1、编制依据

1.1、双江口水电站S211线复建公路III标设计文件。

1.2、交通部颁《公路桥涵施工技术规范》JTJ041-2000和《公路工程质量检验评定标准》JTJ071-98。

2、概述

本标段共计需预制梁65片,其中40m后张法预应力砼T型梁50片,梁宽2.25m,梁高2.5m;30m后张法预应力砼T梁15片,梁宽2.25m,高2.3m。

3、材料规格及技术要求

3.1、水泥

3.1.1选用水泥时,应注意其特性对砼结构强度、耐久性和使用条件是否有不利影响,并应以能使所配置的砼强度达到要求、收缩小、和易性好和节约水泥为原则。

3.1.2水泥应符合现行国家标准,并附有制造厂的试验报告单等合格证明文件。

进场后应按其品种、强度、证明文件及出场时间等情况进行检查验收,复查试验合格后方允许使用。

3.1.3进场的水泥如受潮或存放的时间超过3个月,应重新取样检验。

3.1.4同一片梁不得使用不同标号或不同厂家的水泥。

3.2、细骨料

3.2.1细骨料应采用级配良好、质地坚硬、颗粒洁净、粒径小于5mm的河砂或机制砂,采购细骨料前应取样送检,合格后方可购买。

3.2.2不同产地、规格、品种等细骨料应分批存放。

试验人员应对所进的细骨料取样试验,并按批次提出试验报告单,作为本批细骨料的技术依据。

3.2.3细骨料中杂质的含量应通过试验测定,其最大含量不应超过规定要求

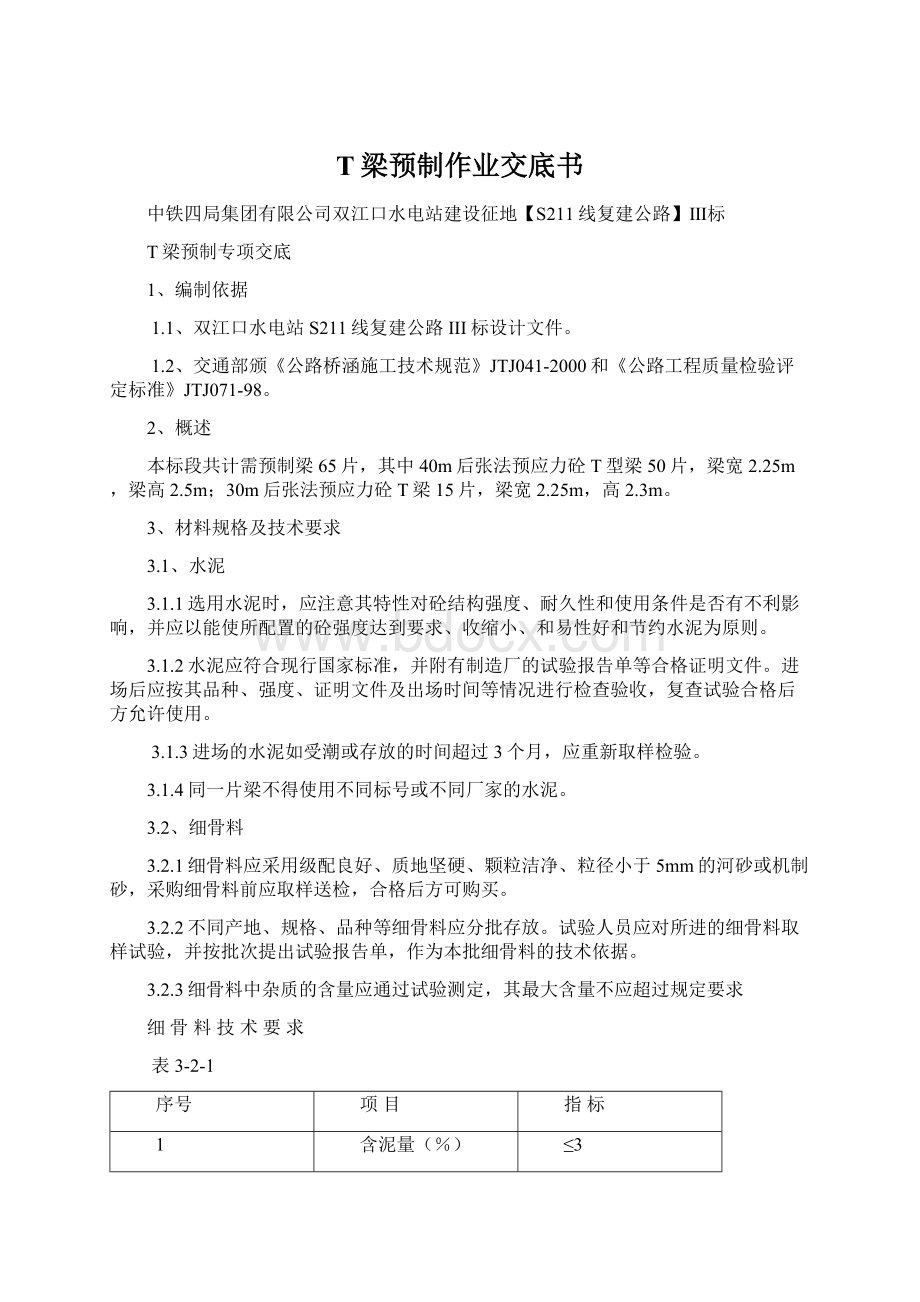

细骨料技术要求

表3-2-1

序号

项目

指标

1

含泥量(%)

≤3

2

泥块含量(%)

≤1.0

3

云母含量(%)

≤2

4

轻物质含量(%)

≤1.0

5

硫化物及硫酸盐折算为SO3(%)

≤1.0

6

有机质含量(用比色法试验)

颜色不应深于标准色,如深于标准色应以水

泥砂浆进行抗压强度对比试验,加以复核。

3.3、粗骨料

3.3.1粗骨料应采用坚硬的碎石,应按产地、类别、加工方法和规格等情况由试验部门分批进行检验,并提报试验报告单,作为本批骨料的技术依据,其质量要求具体见表3-3-1。

3.3.2粗骨料的颗粒级配应采用连续级配或连续级配与单粒级配合使用,其级配范围应符合规范JTJ041-2000中表11.2.3-1的要求。

粗骨料技术要求

表3-3-1

序号

项目

指标

1

石料压碎指标值不大于

12%

2

小于2.5mm的骨料颗粒含量(按质量计)不大于

5%

3

硫化物及硫酸盐折算为SO3(按质量计)不大于

1%

4

有机质含量(用比色法试验)

颜色不应深于标准色,如深于标准色,则应

配置砼进行强度试验,抗压强度应低于95%

3.3.3骨料在生产、采集、运输与存储过程中,严禁混入影响砼性能的有害物质,在装卸及存储时,应采取措施使骨料颗粒级配均匀,并保持洁净。

3.4、拌和用水

3.4.1水中不应含有影响水泥正常凝结与硬化的有害杂质、油脂、糖类及游离酸类等物质。

3.4.2污水、pH值小于5的酸性水及含硫酸盐量超过水的质量0.27mg/cm3的水不得用于拌和砼。

3.4.3拌和用水使用前,应由试验部门取样试验,合格后方可用于施工,并出具试验报告单,供饮用的水一般能满足条件,使用时可不经试验。

3.5、外加剂

3.5.1预制梁砼宜掺加高效减水剂,不得掺用各种氯盐,掺用减水剂的砼,其空气含量不得大于3%,水灰比不得大于0.4。

3.5.2外加剂使用前应取样试验,以确定其性质、有效物质含量、溶液配置方法和最佳掺量,使用中应调拌均匀,并定期进行检查。

3.5.3进入现场的外加剂应分类分批存放,防止变质。

3.6、非预应力钢筋

3.6.1进场的钢筋应附有出厂质量证明书和试验报告单,并由试验部门取样进行检验,填报钢筋试验报告单作为钢筋使用的依据,当一批钢筋的试验结果与原质量证明书不符时,应查明原因,定出处理办法后方可使用。

3.6.2经检验合格的钢筋在使用过程中,如出现脆断、焊接性能不良或焊接性能不正常等异常现象时,应作化学成份分析鉴定,如试验结果不合格,应立即停止使用。

3.6.3钢筋在运输、储存过程中应防止锈蚀、污染,并按不同钢种、等级、牌号、规格及生产厂家分批验收,分别堆放,不得混杂,且应设立识别标志。

3.6.4钢筋的加工、连接及安装的技术要求应满足规范,其质量检查及质量标准见表3-6-1。

钢筋加工及安装质量标准

表3-6-1

序号

项目

允许偏差(mm)

1

受力钢筋长度

±10

2

弯起钢筋各部分尺寸

±20

3

箍筋、螺旋筋各部分尺寸

±5

4

钢筋骨架的宽、高

±5

5

钢筋骨架的长

±10

序号

项目

允许偏差(mm)

6

箍筋间距

0、-20

7

受力钢筋间距

两排以上排距

±5

同排

±10

8

弯起钢筋位置

±20

9

保护层厚度

±5

3.7、预应力钢铰线

3.7.1预应力钢铰线20m板梁和40mT型梁均采用1860级低松弛钢铰线,其力学性能应符合表3-7-1的规定。

预应力钢铰线力学性能

表3-7-1

钢铰线公称直径(mm)

钢铰线公称面积(mm2)

钢铰线强度级Ryb(Mpa)

最大负荷(kN)

屈服负荷(kN)

伸长率

1000h松弛率(%)不大于

Ⅰ级松弛

Ⅱ级松弛

初始负荷

不小于

70%公称最大负荷

80%公称最大负荷

70%公称最大负荷

80%公称最大负荷

15.24

140

1860

259

220

3.5%

8

12

2.5

4.5

3.7.2钢铰线表面不得带有降低钢铰线与砼粘结力的润滑剂、油渍等物质,允许有轻微的浮锈,但不得锈蚀成肉眼可见的麻坑。

3.7.3预应力钢铰线进场时应分批验收,验收时除应对其质量证明书、包装、标准及规格等进行检查外,尚需从每批钢铰线中任取3盘,并从每盘中截取一根试样进行表面质量、直径偏差和力学性能试验。

如每批数量少于3盘,则应每盘取样进行试验。

试验结果如有一项不合格时,则不合格盘报废,再从该批未试验的钢铰线中取双倍数量的试样进行复验,如仍有一项不合格,则该批钢铰线为不合格,每批钢铰线重量按60t计。

3.8、锚具

3.8.1预制梁锚具、夹具及连接器均应具有可靠的锚固性能、足够的承载能力和良好的适用性,能保证充分发挥预应力筋的强度,安全地进行预应力张拉作业,30、40m米梁锚具均采用OVM15-7锚具;其锚具技术参数见表3-8-1。

3.8.2锚具应满足分级张拉、补张拉及放松预应力的要求,并应设置有压浆孔和排气孔,压浆孔应有足够的截面面积,以保证压浆的畅通。

3.8.3夹具应具有良好的自锚性能、松锚性能,且能保证操作人员的安全。

3.8.4锚具、夹具和连接器进场时,除应按出厂合格证和质量证明书核查其锚固性能类别、型号、规格及数量外,还应对其抽样检验,具体要求按JTJ041-2000中12.3.5条中验收规定执行。

3.9、制孔管道

3.9.1预应力筋管道采用预埋金属波纹管成孔,并应安装牢固、紧密,能保证砼浇注过程中无漏浆、移位等现象发生。

3.9.2金属波纹管进场时,除应按出厂合格证和质量证明书核查其类别、型号、规格及数量外,还应对其外观、尺寸、集中荷载下的径向刚度、荷载下的抗渗漏及抗弯曲渗漏等项目进行检验,当检验结果有不合格项目时,应取双倍的试样进行复验,仍不合格时则该批产品视为不合格。

OVM15锚具技术参数

表3-8-1

序号

锚具型号

钢铰线根数

锚垫板

尺寸(cm)

锚杯(锚板)尺寸(cm)

螺旋筋(cm)

千斤顶

型号

螺旋直径

钢筋直径

螺旋筋距

螺旋数

1

OVM15-7

7

20×18×14

直径:

13.

厚度:

6

24

1.6

6

6

YCW250

4、模板工程

4.1、技术要求

4.1.1模板应该具有足够的强度、刚度、稳定性和精确的结构尺寸。

4.1.2模板板面平整,其局部不平整度小于1毫米,板面接缝严密,不得漏浆,并能保证结构物外露面美观,线条顺畅优美。

4.1.3结构简单,制作、装拆方便,且应有足够的拉杆支撑,以确保混凝土

灌注过程中梁体几何尺寸不变。

4.1.4模板、支架应经常检查维修,确保各部尺寸符合设计及规范的要求。

4.1.5混凝土灌注前,模板应涂脱模剂,外露面模板的脱模剂应采用同一品种,不得使用废机油等油料。

4.1.6模板安装完毕后,各部分的施工允许误差必须满足规范要求后方允许浇注混凝土。

4.2、模板的构造

4.2.1T梁模板均由模板厂家制作。

4.2.2模板主要由钢板、模架和加劲肋等构成,通过底、顶拉杆和纵向螺栓连接在一起。

4.2.3模板制作检查及质量标准见表4-2-1。

4.3、模扳的拼装

4.3.1钢模板安装前应对施工起吊机具认真检查,以确保安全。

4.3.2拼装时台座外侧安装M胶条或聚乙烯胶管作为防漏措施,在立模前检查胶条或胶管符合要求后立侧模,并用φ16杆拉紧,并注意检查边模与台座边沿是否吻合,有无空隙,必要时用腻子或封缝胶封缝,以免梁底脚漏浆。

安装的拉杆尤其是底脚拉杆必须上紧,戴双螺帽和垫片,以防止混凝土灌注时跑模,并在混凝土浇注时派专人负责看模检查,防止漏浆,并检查边模尺寸符合设计及规范要求后方可使用。

模板制作允许偏差

表4-2-1

序号

项目

允许偏差(mm)

1

外形尺寸

长、高

0、-1

肋高

±5

2

面板端偏斜

0.5

3

连接配件的孔眼位置

孔中心至面板的距离

±0.3

板端中心至板端的距离

0、-0.5

沿板长宽方向的孔

±0.6

4

板面局部不平

1

5

板面和板侧挠度

±1

4.3.3模板立模前先在施工现场预拼,并检查各部尺寸符合要求后方可使用,为了保证腹板厚度,防止混凝土灌注时模板移动,模板安装完毕后检查腹板厚度以及拉杆上的松紧程度,以确保能满足设计及施工规范要求。

4.3.4模板安装前检查板面是否光滑平整,有无凸凹变形,残存灰渣,特别是模板间接口处应清理干净,模板板面应仔细均匀地涂刷脱模剂,不得漏刷。

4.3.5模板安装时接孔对齐,用螺栓上紧,并检查是否对齐,各预应力管道必须满足设计及规范要求。

4.3.6组装模板时应以梁中心线作为参照线,以防止组装模板时偏位,模板安装完毕后,应对其平面位置、节点联系及纵横稳定性进行检查,合格后方可浇筑砼,模板安装允许偏差见表4-3-1。

模板安装允许偏差

表4-3-1

序号

项目

允许偏差(mm)

1

模板内部尺寸

0、+5

2

轴线偏位

10

3

相邻板面高低差

2

4

模板表面平整

5

5

预埋件中心线位置

3

6

预留孔洞中心线位置

10

7

预留孔洞截面内部尺寸

0、+10

8

模型接口

紧贴

序号

项目

允许偏差(mm)

9

梁体平面对角线

10

10

支座钢板

两端相对高差

10

四角高差

2

4.3.7钢模板安装顺序:

绑扎底板腹板钢筋→穿波纹管→安装模板→绑扎顶板钢筋。

5、钢筋、预应力钢铰线及波纹管的加工及安装

5.1、钢筋的加工

5.1.1钢筋在加工棚内集中下料加工,台座上绑扎、焊接成形,绑扎非预应力钢筋的同时埋设波纹管。