危险化工工艺18种安全控制系统检查表.docx

《危险化工工艺18种安全控制系统检查表.docx》由会员分享,可在线阅读,更多相关《危险化工工艺18种安全控制系统检查表.docx(69页珍藏版)》请在冰豆网上搜索。

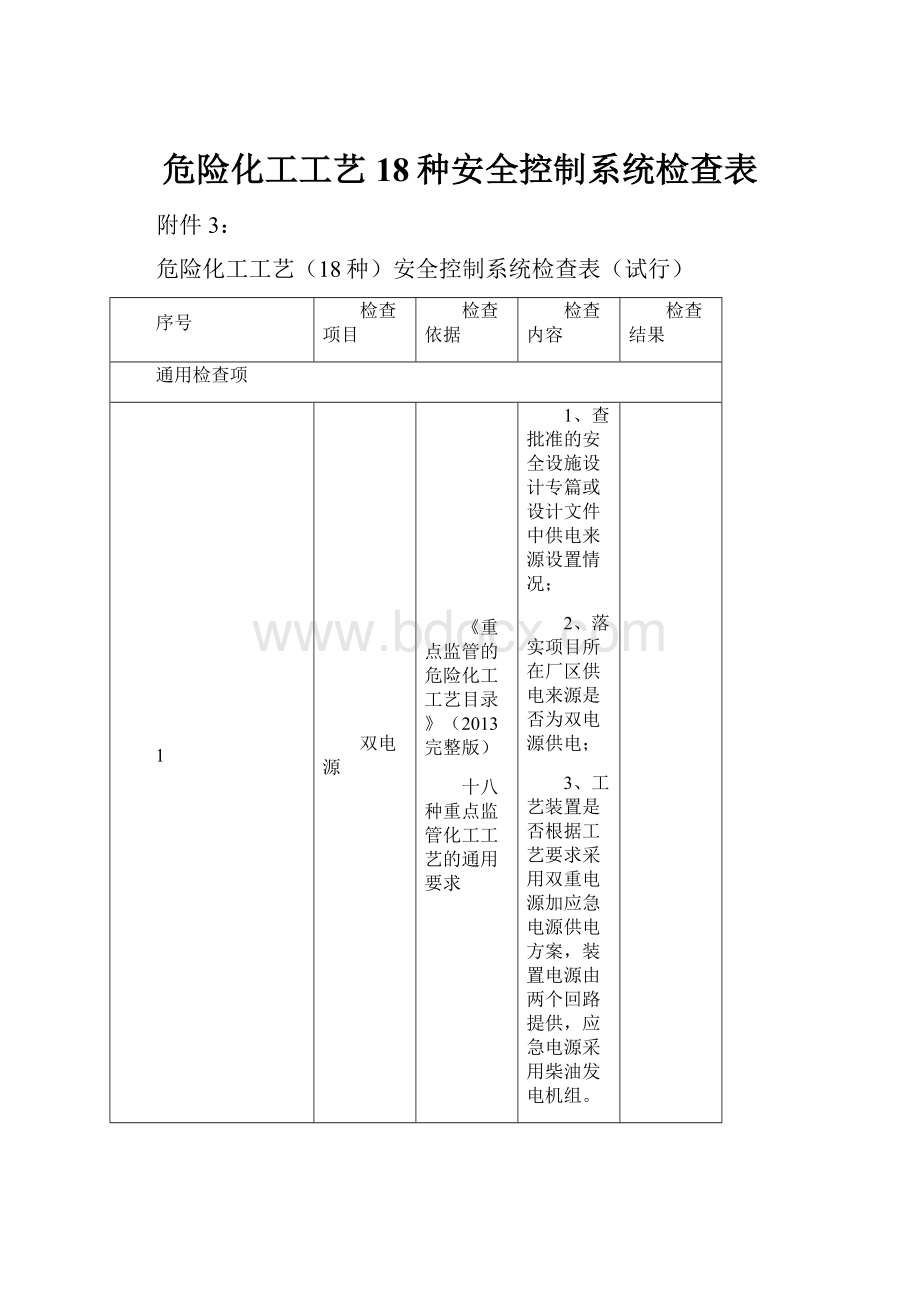

危险化工工艺18种安全控制系统检查表

附件3:

危险化工工艺(18种)安全控制系统检查表(试行)

序号

检查项目

检查依据

检查内容

检查结果

通用检查项

1

双电源

《重点监管的危险化工工艺目录》(2013完整版)

十八种重点监管化工工艺的通用要求

1、查批准的安全设施设计专篇或设计文件中供电来源设置情况;

2、落实项目所在厂区供电来源是否为双电源供电;

3、工艺装置是否根据工艺要求采用双重电源加应急电源供电方案,装置电源由两个回路提供,应急电源采用柴油发电机组。

2

应急电源、应急气源

同上

1、柴油发电机应急电源的切换时间、备油时间是否满足要求;

2、仪表气源是否保障事故状态下紧急停车的要求;

3、查批准的安全设施设计专篇、设计文件的设置情况,核实现场与设计一致性。

3

事故紧急切断

同上

1、查批准的安全设施设计专篇、设计文件内容,是否按照工艺要求设置紧急切断系统;

2、事故紧急切断系统的操作画面是否直接操作;(紧急控制系统应直接接入画面)

3、紧急切断阀是否独立设置切断阀,该切断阀是否设有仪表气源保障措施。

4

事故紧急冷却

同上

1、查设计文件、批准的安全设施设计专篇内容,是否根据工艺要求设计紧急冷却系统;

2、对照查看批准的安全设施设计、施工图设计文件与现场设置的一致性;

3、现场查看反应器(釜)是否设置紧急冷却介质(水或油),是否设置自动冷媒投用阀门,并在DCS操作画面上对应设置该自动阀的控制;

4、冷盐水或冷却水的进出口压力和温度是否采取监控措施,如现场压力表、温度计或远传压力、温度显示,是否纳入DCS控制系统。

5

紧急送入惰性气体的系统

同上

1、查设计文件、批准的安全设施设计专篇内容,是否根据工艺要求设计紧急送入惰性气体的系统;

2、对照查看批准的安全设施设计、设计文件与现场设置的一致性;

3、结合图纸,查看现场,惰性气体系统管道上是否设置止回阀等防回火措施;

4、查看DCS控制画面,紧急惰性气体加入是否可以远程操作或设自控联锁投用。

6

安全泄放系统

同上

1、查设计文件、批准的安全设施设计专篇内容,是否根据工艺要求设计安全泄放系统;

2、对照查看批准的安全设施设计、设计文件与现场设置的一致性;

3、现场查看紧急泄放系统管径是否与设计文件一致,泄放后物料是否按照设计文件要求设置接受罐(槽)。

7

紧急停车系统

同上

1、查设计文件、批准的安全设施设计专篇内容,是否根据工艺要求设计紧急停车系统;

2、紧急停车的自控系统的测量和执行机构设置是否与设计一致;

3、配套的保障供辅:

循环、冷冻、仪表风、氮气、供电、伴烧气是否与控制系统匹配;

4、需设置排放时的收集处理,如事故罐(池),及火炬、吸收的适用性。

8

可燃和有毒气体检测报警装置

同上

1、查设计文件、批准的安全设施设计专篇内容;

2、现场查看报警仪安装高度、保护半径与设计一致性;

3、现场查看报警仪是否存在飘零、失效的现象;

4、查看DCS控制画面,是否设置独立的GDS系统;查阅历史报警及消除记录。

9

冷媒温度、压力、流量

同上

1、查设计文件、批准的安全设施设计专篇内容,是否根据工艺要求设置冷媒温度、压力、流量集中显示措施;是否根据工艺要求设施自控联锁调解控制;

2、核查现场设置信号采集及DCS远传显示设置,核实与设计一致性;

3、除复核性检测外,宜远传集中显示的监测指标,不宜用就地显示替代。

10

SIS系统

同上

(1)

SIS等级设置及保障

《国家安监总图关于加强化工安全仪表系统管理的指导意见》(安监总管三[2014]116号)

1、是否根据工艺要求要求设置SIS;

2、已设置的SIS系统是否进行HAZOP分析?

是否进行LOPA分析;

3、SIS系统按照定级配备;

4、查现场设置情况与批准的安全设施设计专篇、设计文件的一致性。

(2)

从2018年1月1日起,所有新建涉及“两重点一重大”的化工装置和危险化学品储存设施要设计符合要求的安全仪表系统。

其他新建化工装置、危险化学品储存设施安全仪表系统,从2020年1月1日起,应执行功能安全相关标准要求,设计符合要求的安全仪表系统。

同上

按照SIS系统检查项核实SIS的独立性及保障措施符合性。

11

与现行标准一致性

(1)

涉及“两重点一重大”在役生产装置或设施的化工企业和危险化学品储存单位,要在全面开展过程危险分析(如危险与可操作性分析)基础上,通过风险分析确定安全仪表功能及其风险降低要求,并尽快评估现有安全仪表功能是否满足风险降低要求。

《国家安监总图关于加强化工安全仪表系统管理的指导意见》(安监总管三[2014]116号)

1、建设时间较早尚未采取SIS系统的在役装置是否根据要求进行HAZOP分析;

2、根据HAZOP分析的结果,是否进行SIS定级。

(2)

企业应在评估基础上,制定安全仪表系统管理方案和定期检验测试计划。

对于不满足要求的安全仪表功能,要制定相关维护方案和整改计划,2019年底前完成安全仪表系统评估和完善工作。

《国家安监总图关于加强化工安全仪表系统管理的指导意见》(安监总管三[2014]116号)

尚未设置SIS系统的“两重点一重大”生产设施及危险化学品储存设施是否制定评估及完善方案。

一、光气及光气化工艺

(一)

重点监控工艺参数

1

一氧化碳、氯气含水量;反应釜温度、压力;反应物质的配料比;光气进料速度;冷却系统中冷却介质的温度、压力、流量等。

《重点监管的危险化工工艺目录》(2013完整版)

1、查批准的安全设施设计专篇、设计文件内容,是否设置各参数的监测、控制;

2、对照检查现场采取措施与批准的安全设施设计专篇、设计文件的一致性;

3、查阅控制系统DCS操作画面,是否有所设有仪表、信号的远传、显示及进料速度、流量等参数的控制调节。

(二)

安全控制基本要求

1

反应釜温度、压力报警联锁

同上

1、查阅批准的安全设施设计、设计文件与现场设置情况的一致性;

2、查DCS控制系统画面,是否设置相关报警参数显示及联锁调节或切断措施;

3、查报警历史记录曲线,核实参数设置有效性。

2

有毒气体回收及处理系统(自动氨或碱液喷淋装置)

同上

1、查设计文件、批准的安全设施设计专篇的内容与现场设置情况的一致性。

2、查DCS控制画面,是否设置尾气破坏系统设置紧急冷却系统,氨水或碱液喷淋系统,毒气检测系统和紧急停车系统。

3、查副产氯化氢是否用碱或水吸收;是否设置事故收集槽(罐)。

3

自动泄压装置;

同上

1、剧毒品贮槽装是否设安全阀,在安全阀前装设爆破片,安全阀后接至应急破坏系统,在爆破片与安全阀之间装超压报警器;

2、其他带压反应器是否设置安全阀、爆破片及泄压收集措施;

3、查看现场设置情况与设计、批准的安全设施专篇的一致性;

4、查看DCS控制画面,是否根据工艺要求设置泄压物料收集罐(槽)的远传液位显示等监控措施。

4

光气、氯气、一氧化碳监测及超限报警

同上

1、查现场是否按照设计文件要求,设置相关信号采集仪表;

2、查DCS显示系统是否设置超限报警;

3、查报警联锁是否正常投用;

4、查DCS系统历史报警记录情况、消除记录。

二、电解工艺(氯碱)

(一)

重点监控工艺参数

1

电解槽内液位;电解槽内电流和电压;电解槽进出物料流量;可燃和有毒气体浓度;电解槽的温度和压力;原料中铵含量;氯气杂质含量(水、氢气、氧气、三氯化氮等)等。

《重点监管的危险化工工艺目录》(2013完整版)

1、查批准的安全设施设计专篇、设计文件内容,是否设置各参数的监测、控制;

2、对照检查现场采取措施与批准的安全设施设计专篇、设计文件的一致性;

3、查阅控制系统DCS操作画面,是否有所设有仪表、信号的远传、显示及进料速度、流量等参数的控制调节。

(二)

安全控制基本要求

1

电解槽温度、压力、液位、流量报警和联锁;(将电解槽内压力、槽电压等形成联锁关系,系统设立联锁停车系统)

同上

1、查阅批准的安全设施设计、设计文件与现场设置情况的一致性;

2、查DCS控制系统画面,是否设置相关报警参数显示及联锁调节或切断措施、电解槽紧急停车设置;

3、查报警历史记录曲线,核实参数设置有效性。

2

电解供电整流装置与电解槽供电的报警和联锁

同上

1、查阅批准的安全设施设计、设计文件与现场设置情况的一致性;

2、查DCS控制系统画面,是否设置相关报警参数显示及联锁调节或切断措施;

3、查报警历史记录曲线,核实参数设置有效性。

3

紧急联锁切断装置

同上

检查方式见通用部分

4

事故状态下氯气吸收中和系统

同上

1、查阅批准的安全设施设计、设计文件与现场设置情况的一致性;

2、查DCS控制系统画面,是否设置相关报警参数显示及联锁、调节措施;

3、核实事故氯气吸收系统应配置备用电源或应急电源;

4、液氯储槽是否设置备用储槽,一旦发生储槽氯气泄漏事故操作人员可通过开泵、倒槽启动备用储槽系统。

5

可燃和有毒气体检测报警装置

同上

检查方式见通用部分

(三)

其他安全联锁控制要求

1

离子膜电解槽安全联锁

(1)

流量检测及控制:

树脂塔再生用纯水流量集中显示、调节、报警;

进槽盐水流量集中显示、调节、报警、联锁

进槽盐酸流量集中显示、调节、报警

进槽纯水流量集中显示、调节、报警

循环碱流量集中显示、调节、报警、联锁

成品碱流量集中显示、调节、报警

《关于印发光气及光气化、电解(氯碱)工艺安全控制指导意见的通知》(鲁安监发〔2010〕70号)“电解(氯碱)工艺安全控制指导意见”

1、查阅批准的安全设施设计、设计文件内容与现场设置情况的一致性;

2、查DCS控制系统画面,是否设置相关报警参数显示及联锁、调节或切断措施;

3、查报警历史记录曲线,核实参数设置有效性。

(2)

压力检测及控制:

阴极室压力集中/现场显示、报警

阳极室压力集中/现场显示、报警

阴极室、阳极室压差集中/现场显示、调节、报警、联锁

阴极循环液压力集中显示、调节、报警

阳极循环液压力集中显示、调节、报警

氯气总管压力集中显示、调节、报警、联锁

氢气总管压力集中显示、调节、报警、联锁

氯气、氢气总管压差集中显示、调节、报警、联锁

《关于印发光气及光气化、电解(氯碱)工艺安全控制指导意见的通知》(鲁安监发〔2010〕70号)“电解(氯碱)工艺安全控制指导意见”

同

(一)1

(3)

液位检测及控制:

过滤盐水贮槽液位集中显示、调节

阳极液循环槽液位集中显示、调节、报警、联锁

阴极液循环槽液位集中显示、调节、报警、联锁

淡盐水受槽液位集中显示

纯水贮槽液位集中显示、报警

盐酸贮槽液位集中显示、报警

成品碱贮槽液位集中显示、报警

同上

同

(一)1

(4)

电流、电位差检测及控制:

直流电压集中显示、报警、联锁;

直流电流集中显示、报警、联锁;

电解槽零点电位差集中显示、报警、联锁;

同上

同

(一)1

(5)

温度检测及控制:

电解槽阴极液温度集中显示、调节、报警;

进槽盐水温度集中显示、报警;

淡盐水分析回路温度集中显示、报警

同上

同

(一)1

(6)

物料分析及控制:

过滤盐水PH值集中显示、调节、报警

过滤盐水氧化还原电位(ORP)集中显示、调节、报警

淡盐水PH值集中显示、调节、报警;

淡盐水氧化还原电位(ORP)集中显示、调节、报警;

有毒、可燃气体浓度报警

同上

同

(一)1

2

隔膜电解槽安全联锁要求

(1)

进槽盐水总管流量检测及控制

《关于印发光气及光气化、电解(氯碱)工艺安全控制指导意见的通知》(鲁安监发〔2010〕70号)“电解(氯碱)工艺安全控制指导意见”

同

(一)1

(2)

氯气总管压力、氢气总管压力监测及控制

同

(一)1

(3)

盐水高位槽液位检测及控制

同

(一)1

(4)

电流、电压检测及控制

同

(一)1

(5)

盐水高位槽温度检测及控制

《关于印发光气及光气化、电解(氯碱)工艺安全控制指导意见的通知》(鲁安监发〔2010〕70号)“电解(氯碱)工艺安全控制指导意见”

同

(一)1

(6)

出槽淡碱浓度(总管)集中显示

同

(一)1

(7)

可燃气体浓度、有毒气体浓度报警

同

(一)1

三、氯化工艺

(一)

重点监控工艺参数

《重点监管的危险化工工艺目录》(2013完整版)

1

氯化反应釜温度和压力;氯化反应釜搅拌速率;反应物料的配比;氯化剂进料流量;冷却系统中冷却介质的温度、压力、流量等;氯气杂质含量(水、氢气、氧气、三氯化氮等);氯化反应尾气组成等。

1、查批准的安全设施设计专篇、设计文件内容,是否设置各参数监测、控制;

2、对照检查现场采取措施与图纸(批准的安全设施设计专篇、施工图)一致;

3、查阅控制系统DCS操作画面,是否有所设有仪表、信号的远传、显示及进料速度、流量等参数的控制调节。

(二)

安全控制的基本要求

《重点监管的危险化工工艺目录》(2013完整版)

1

反应釜温度和压力的报警和联锁

同

(一)1

2

反应物料的比例控制和联锁

3

搅拌的稳定控制

4

进料缓冲器

5

紧急进料切断系统

见通用检查方法

6

紧急冷却系统

见通用检查方法

7

安全泄放系统

见通用检查方法

8

事故状态下氯气吸收中和系统

1、查阅批准的安全设施设计、设计文件与现场设置情况的一致性;

2、查DCS控制系统画面,是否设置相关报警参数显示及联锁调节措施;

3、核实事故氯气吸收系统应配置备用电源或应急电源;

4、液氯储槽是否设置备用储槽,一旦发生储槽氯气泄漏事故操作人员可通过开泵、倒槽启动备用储槽系统。

9

可燃和有毒气体检测报警装置

见通用检查方法

(三)

其他安全控制措施

1

氯化反应釜(器、塔、固定床)温度

《关于印发氯化、硝化、磺化、聚合、氟化、加氢工艺安全控制设计指导方案的通知》“氯化工艺安全控制设计指导方案”

1、查阅现场与批准的安全设施设计、设计文件的一致性;

2、现场检查是否设置温度、压力的集中显示;是否根据工艺要求与反应器温度、压力构成串级调节系统;是否设置温度、压力超限报警,是否与进料量、冷媒开关等设置联锁调节措施;

3、查看DCS控制画面,上述联锁及监控、显示是否纳入控制系统;

4、查看DCS控制系统中历史报警记录及处理结果。

2

氯化反应釜(器、塔、固定床)压力

3

氯化反应釜液位

4

氯化反应釜(器、塔、固定床)原料进料流量

5

氯化反应釜搅拌速率

6

氯化反应器、塔、固定床进料温度

7

氯化反应器、塔、固定床原料进料压力

8

冷媒温度、压力、流量

见通用检查方法

四、硝化工艺

(一)

重点监控工艺参数

1

硝化反应釜内温度、搅拌速率;硝化剂流量;冷却水流量;pH值;硝化产物中杂质含量;精馏分离系统温度;塔釜杂质含量等。

同上

1、查批准的安全设施设计专篇、设计文件内容,是否设置各参数监测、控制;

2、对照检查现场采取措施与图纸(批准的安全设施设计专篇、施工图)一致;

3、查阅控制系统DCS操作画面,是否有所设有仪表、信号的远传、显示及进料速度、流量等参数的控制调节。

(二)

安全控制的基本要求

1

反应釜温度的报警和联锁

同

(一)1

2

自动进料控制和联锁

3

紧急冷却系统

4

搅拌的稳定控制和联锁系统

5

分离系统温度控制与联锁

6

塔釜杂质监控系统

7

安全泄放系统

见通用检查方法

(三)

其他安全控制措施

1

温度

1、是否设置了温度显示、调节、报警、联锁;

2、根据工艺要求当温度高高限时是否设置联锁切断进料和提高搅拌电流的措施;

3、对照检查现场采取措施与批准的安全设施设计专篇、设计文件的一致性;

4、查阅控制系统DCS操作画面,是否有所设有仪表、信号的远传、显示及进料速度、流量等参数的控制调节。

2

压力

1、是否设置了压力显示、报警、联锁(泄放阀);

2、根据工艺要求,当压力高高限时是否联锁打开泄放阀;

3、检查方法同

(一)1。

3

流量

1、是否设置了流量计、调节阀;

2、检查方法同

(一)1。

4

搅拌电流

1、是否设置了显示、报警、联锁;

2、当搅拌故障时,自动切断硝化剂进料阀和打开泄放阀;

3、检查方法同

(一)1。

五、合成氨工艺

(一)

重点监控工艺参数

1

合成塔、压缩机、氨储存系统的运行基本控制参数,包括温度、压力、液位、物料流量及比例等

《重点监管的危险化工工艺目录》(2013完整版)

1、查批准的安全设施设计专篇、设计文件内容,是否设置各参数的监测、控制;

2、对照检查现场采取措施与批准的安全设施设计专篇、设计文件的一致性;

3、查阅控制系统DCS操作画面,是否有所设有仪表、信号的远传、显示及进料速度、流量等参数的控制调节。

(二)

安全控制的基本要求

1

合成氨装置温度、压力报警和联锁

《重点监管的危险化工工艺目录》(2013完整版)

检查方法同

(一)1

2

物料比例控制和联锁

3

压缩机的温度、入口分离器液位、压力报警联锁

4

紧急冷却系统

见通用检查方法

5

紧急切断系统

见通用检查方法

6

安全泄放系统

见通用检查方法

7

可燃、有毒气体检测报警装置

见通用检查方法

8

合成单元自动控制还需要设置以下几个控制回路:

⑴氨分、冷交液位;⑵废锅液位;⑶循环量控制;⑷废锅蒸汽流量;⑸废锅蒸汽压力

检查方法同

(一)1

六、裂解(裂化)工艺

(一)

重点监控工艺参数

1

裂解炉进料流量;裂解炉温度;引风机电流;燃料油进料流量;稀释蒸汽比及压力;燃料油压力;滑阀差压超驰控制、主风流量控制、外取热器控制、机组控制、锅炉控制等

《重点监管的危险化工工艺目录》(2013完整版)

1、查批准的安全设施设计专篇、设计文件的内容,是否设置各参数的监测、控制;

2、对照检查现场采取措施与批准的安全设施设计专篇、设计文件的一致性;

3、查阅控制系统DCS操作画面,是否有所设有仪表、信号的远传、显示及进料速度、流量等参数的控制调节。

(二)

安全控制的基本要求

1

裂解炉进料压力、流量控制报警与联锁

检查方法同

(一)1

2

紧急裂解炉温度报警和联锁

3

紧急冷却系统

见通用检查方法

4

紧急切断系统

见通用检查方法

5

反应压力与压缩机转速及入口放火炬控制

检查方法同

(一)1

6

再生压力的分程控制

7

滑阀差压与料位

8

温度的超驰控制

9

再生温度与外取热器负荷控制

10

外取热器汽包和锅炉汽包液位的三冲量控制

11

锅炉的熄火保护

12

机组相关控制

13

可燃与有毒气体检测报警装置

见通用检查方法

七、氟化工艺

(一)

重点监控工艺参数

1

氟化反应釜内温度、压力;氟化反应釜内搅拌速率;氟化物流量;助剂流量;反应物的配料比;氟化物浓度

《重点监管的危险化工工艺目录》(2013完整版)

1、查批准的安全设施设计专篇、设计文件内容,是否设置各参数的监测、控制;

2、对照检查现场采取措施与批准的安全设施设计专篇、设计文件的一致性;

3、查阅控制系统DCS操作画面,是否有所设有仪表、信号的远传、显示及进料速度、流量等参数的控制调节。

(二)

安全控制的基本要求

1

反应釜内温度和压力与反应进料、紧急冷却系统的报警和联锁

检查方法同

(一)1

2

搅拌的稳定控制系统

3

安全泄放系统

4

可燃和有毒气体检测报警装置

(三)

其他安全控制措施

1

氟化反应器温度、压力

《氟化工艺安全控制设计指导方案》

检查方法同

(一)1

2

氟化反应器液位

检查方法同

(一)1

3

氟化反应器原料进料流量

检查方法同

(一)1

4

氟化反应釜搅拌速率

检查方法同

(一)1

5

冷媒温度、压力、流量

1、是否设置集中显示、报警;

2、见通用检查方法

八、加氢工艺

(一)

重点监控工艺参数

1

加氢反应釜或催化剂床层温度、压力;加氢反应釜内搅拌速率;氢气流量;反应物质的配料比;系统氧含量;冷却水流量;氢气压缩机运行参数、加氢反应尾气组成等

1、查批准的安全设施设计专篇、设计文件的内容,是否设置各参数的监测、控制;

2、对照检查现场采取措施与批准的安全设施设计专篇、设计文件的一致性;

3、查阅控制系统DCS操作画面,是否有所设有仪表、信号的远传、显示及进料速度、流量等参数的控制调节。

(二)

安全控制的基本要求

1

温度和压力的报警和联锁

检查方法同

(一)1

2

反应物料的比例控制和联锁系统

3

紧急冷却系统

4

搅拌的稳定控制系统

5

氢气紧急切断系统

检查方法同

(一)1

6

加装安全阀、爆破片等安全设施

7

循环氢压缩机停机报警和联锁

8

氢气检测报警装置等

(三)

其他安全控制要求

1

加氢反应釜温度、压力

《加氢工艺安全控制设计指导方案》

2

氢压缩机出口压力

3

冷(热)媒温度、冷(热)媒压力、冷(热)媒流量

4

生成物组成

1、集中显示;

2、报警联锁;

3、检查方法同

(一)1。

5

加氢反应釜内搅拌速率

1、集中显示;

2、报警联锁;

3、检查方法同

(一)1。

九、重氮化工艺

(一)

重点监控工艺参数

1

重氮化反应釜内温度、压力、液位、pH值;重氮化反应釜内搅拌速率;亚硝酸钠流量;反应物质的配料比;后处理单元温度等。

1、查批准的安全设施设计专篇、设计文件内容,是否设置各参数的监测、控制;

2、对照检查现场采取措施与批准的安全设施设计专篇、设计文件的一致性;

3、查阅控制系统DCS操作画面,是否有所设有仪表、信号的远传、显示及进料速度、流量等参数的控制调节。

(二)

安全控制的基本要求

1

反应釜温度和压力的报警和联锁

检查方法同

(一)1

2

反应物料的比例控制和联锁系统

检查方法同

(一)1

3

紧急冷却系统

见通用检查方法

4

紧急停车系