单级三冲量给水系统参数整定.docx

《单级三冲量给水系统参数整定.docx》由会员分享,可在线阅读,更多相关《单级三冲量给水系统参数整定.docx(14页珍藏版)》请在冰豆网上搜索。

单级三冲量给水系统参数整定

第一章单级三冲量给水系统的分析和整定

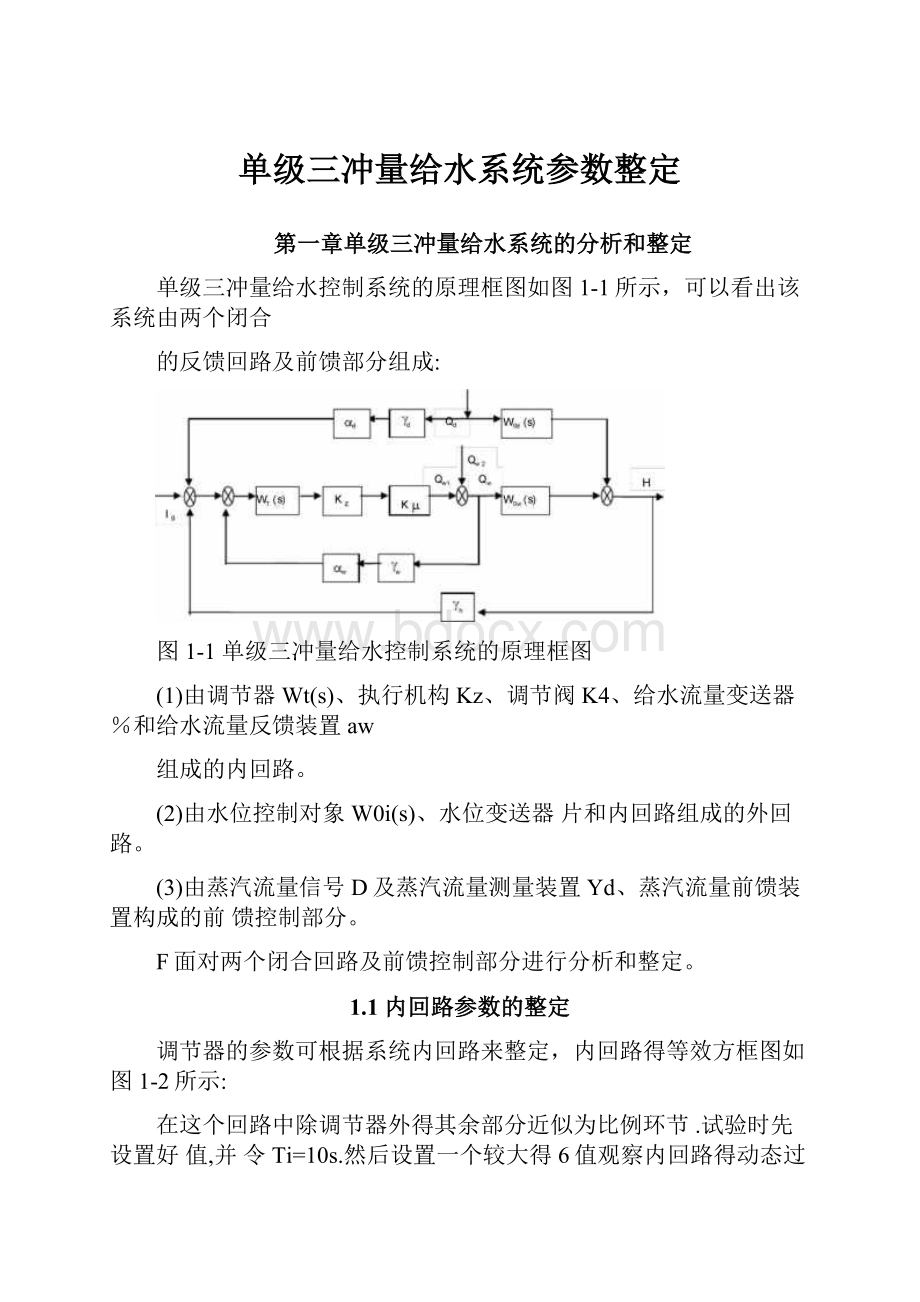

单级三冲量给水控制系统的原理框图如图1-1所示,可以看出该系统由两个闭合

的反馈回路及前馈部分组成:

图1-1单级三冲量给水控制系统的原理框图

(1)由调节器Wt(s)、执行机构Kz、调节阀K4、给水流量变送器%和给水流量反馈装置aw

组成的内回路。

(2)由水位控制对象W0i(s)、水位变送器片和内回路组成的外回路。

(3)由蒸汽流量信号D及蒸汽流量测量装置Yd、蒸汽流量前馈装置构成的前馈控制部分。

F面对两个闭合回路及前馈控制部分进行分析和整定。

1.1内回路参数的整定

调节器的参数可根据系统内回路来整定,内回路得等效方框图如图1-2所示:

在这个回路中除调节器外得其余部分近似为比例环节.试验时先设置好值,并令Ti=10s.然后设置一个较大得6值观察内回路得动态过程,逐渐减小5值至内回路开始振荡,此时的6值即为调节器的整定参数。

图1-2三冲量给水控制系统的内回路方框图

1.2主回路的参数整定

单级三冲量给水控制系统方框图如图1-1所示,控制对象的特性参数为:

E=0.037mm(t/h)」;%=30s;K^3.6mm'(t/h)~1;T^15s

11

调节器的传递函数为:

WT⑶飞(1+爲)

w/、H(s)

控制对象的传递函数为:

W0w(沪丽=s(1fs)

_0.037

-s(1+30s)

H(s)K2

W0d(S)==亠一--

Qd(s)1+T2ss1+15ss

给水流量与蒸汽流量的测量变送器的传递函数为:

Yw

=Yd=0.075mA"(t/h)"*

水位的测量变送器的传递函数为:

人二0.033mAmm

-4

给水流量反馈装置和蒸汽流量前馈装置都用比例环节,即:

Ww(s)=aw;WD(s)=aD

%的整定值.根据图1-1可知主回路的等效方框图如图1-3所示:

列出主回路的特征方程为:

71sY

“衣叽)=0即1+航曲=0

代入具体数值后得:

2.25s2+0.075S+0.037X0.033=0

OW

设匕为相应的阻尼系数,则由二阶系统传递函数标准形式比较:

比较两式消去

0.037x0.033

2.25aw

匕0.075

⑴;2"2.25

(2)

叫后得:

Gw=1.95巴2

取整定指标屮

=0.9贝U匕=0.344,aW=1.9^(0.344)^0.23

图1-3三冲量给水调节系统的主回路等效方框图

第二章

给水全程控制系统

2.1信号校正

测量信号自动校正的基本方法时先推导出被测参数随温度,压力变化的模型,然

后运用功能组件进行校正运算,便可实现信号自动校正。

2.1.1汽包水位的校正

对汽包锅炉通常利用压差原理来测量其水位,锅炉从启停到正常负荷的整个

运行范围内,汽包压力变化很大,汽包内饱和蒸汽和饱和水密度的变化也很大,这

样就不能直接用压差信号来代表水位,必须对压差信号进行压力修正.对于单室平

衡容器取样装置,水位的表达式为:

H_L(Pa-Ps)g-也P

"(Pw-Ps)g

式中:

iP--输入差压变送器的压差(AP=P1-P2)

Pw--饱和水的密度

Ps--饱和蒸汽的密度

Pa--汽包外平衡容器内水的密度

g—重力加速度由上式可见,水位H是压差和汽、水密度的函数。

密度Pa与环境温度有关.

的影响

Pd的

在锅炉启动过程中,水温略有升高,压力也同时升高,这两方面变化对P

基本上可以抵消,即可以近似认为P是恒值。

饱和水和饱和蒸汽的密度

均为汽包压力Pd的函数。

据分析在Pd<19.6MPa范围内,(Pa-Ps)与

关系可近似为线性关系,可用下式表示:

L(Pa-Ps)g=K1-©Pd

式中:

Pd---汽包压力

K1,K2---常数

而(Pw-Ps)与Pd为非线性关系,即

(pw—Ps)g=f(Pd)

这样,水位表达式可以写成:

K1—K2Pd-也P

H:

=

f(pd)

上式表明,汽包水位H不仅与取样装置输出的压差iP有关,而且还与汽包压力

Pd有关。

只有当Pd不变时,H才完全取决于AP。

;实现上式运算原理的框图如2-1

所示:

△

e

图2-1水位的压力自动校正原理框图

2.1.2

蒸汽流量的校正

大容量高参数锅炉的过热蒸汽流量通常采用标准节流装置进行测量,被测流

量与装置输出差压间的关系如式:

D=kJ^pPg=kJiO.2Ap

V

1857P

0+166-5.61P

式中:

D---过热蒸汽流量(kg/h)

P---过热蒸汽压力(MPa

日---过热蒸汽温度「C)

△P---节流件压差(MPa

P---过热蒸汽密度(kg/m3)

K----

流量系数。

当被测工质的压力,温度偏离设计值时,工质的密度变化会造成流量测量误差,所以需要进行压力,温度校正。

根据设计的过热蒸汽的压力,温度自动校正回路如

图2-2所示:

0

图2-2过热蒸汽流量的压力、温度校正

2.1.3给水流量的校正

计算结果表明:

当给水温度为100,压力在0.196-19.6MPa范围内变化时,给水流量的测量误差为0.47%;压力为19.6MPa不变,给水温度在100-290C范围内变化时,给水流量的测量误差为13%.这就说明,对给水流量的测量只需采取温度校正,其校正回路如图2-3所示。

当然,若给水温度变化也不大的话,则可不必对给水流量进行校正。

图2-3给水流量的温度校正

2.2给水过程控制分析

1启动,冲转及带30%负荷

(1)启动,冲转及带25%负荷,此阶段采用单冲量系统通过控制给水旁路阀门

开度来维持汽包水位在给定范围内,电动给水泵维持在最低转速,汽动给水泵手/自动操作1AM虽迫为手动状态,T5切换至NO使汽动泵超驰全关,主给水电动门也关闭,给水旁路阀从0〜100%空制,如图2-4所示。

单冲量调节器PI4的输入为水位测量值H和给定值Ho的偏差,其输出竟3AM手/自动操作器去控制给水旁路阀,同时可进行阀位显示。

三冲量电动泵的副调节器(PI3)也处于自动跟踪状态,通过切换开关T2的NC点使PI3的输出跟踪函数发生器fi(x)的输出,再通过2AMI手/自动操作器使电动泵维持在最低转速nmin运行。

(2)升负荷25%〜30%此阶段采用单冲量系统控制电动给水泵转速。

此时三冲量系统尚不能使用,给水旁路门已全开,只能提高给水泵转速来满足给水量的增加,

T2仍接NC点,f1(X)的输出值随控制信号(PI4的输出)变化。

通过PI3的自动跟

踪去控制电动泵转速,实现由阀门控制到电动泵转速控制给水量的无扰过渡。

由于单

冲量调阀系统对象特性不同,且调节器整定参数不同,所以PI4为变参数调节器。

2、30%〜100%负荷阶段,此阶段采用三冲量系统控制给水泵转速方案,这是控制系统的正常工况。

给水旁路阀锁定在全开位置不在关闭,以减少系统不必要的扰动。

(1)负荷达w%电动泵转速为nx时打开主给水电动门。

此时泵的转速已提高,

当主给水电动门打开以后,管道阻力突然减少,控制系统使泵转速自动下降一些时,

泵转速已有可能下降。

另外,在三冲量系统投运情况下开主给水电动门,由于三冲量

系统抗内扰的能力比单冲量系统强的多,所以控制质量能得到保证。

(2)30%-A颁荷阶段采用电动泵控制给水量。

T3切至NO(100%,3AM跟踪T3

的输出从而使给水旁路阀超驰全开。

此时系统为三冲量电动泵控制,PI3(电动泵副

调节器)不再跟踪PI4的输出,

而是处于自动控制状态,通过2AM手/自动操作器控

制电动泵转速。

三冲量主调节器

PI1接受水位及其给定值的偏差,其输出和蒸汽流量

D的前馈信号求和作为副调节器

PI3的给定信号,同时PI3还接受给水流量W的反馈

信号。

(3)D>A负荷时,开始启动汽动泵,完成汽动泵和电动泵的转换之后,汽动泵

取代电动泵运行,电动泵处于超驰全关状态,直到满负荷运行。

此时,

PI2(汽动泵

副调节器)处于自动控制状态,通过1AM手/自动操作器控制汽动泵转速,同时可进

行转速显示。

若执行机构发生故障可发出逻辑信号使泵切手动。

3.减负荷过程

在减负荷过程中控制顺序与上述相反,同时负荷的切换的切换点考虑了2%的不灵

敏区,避免由于负荷波动系统在切换点处来回切换。

2.3给水全程控制系统原理

该系统主要由输入信号处理、给水压差控制和给水旁路控制、给水量需求指

令运算回路、电泵控制、汽泵控制组成。

下面分别进行说明。

1.输入信号处理

根据给水全程控制的要求,需要引入汽包水位信号、蒸汽流量信号、给水流量

信号、汽包压力信号及给水旁路调节阀前后压差信号等。

因而该系统设计较多的输

入信号,为了提高信号的可靠性,对其进行了补偿和分析处理:

1)汽包水位信号。

它由三个压差式水位变送器测量变送并经汽包压力补偿后送

至“选择逻辑回路2”选择后获得。

2)蒸汽流量信号。

它由三个汽轮机调节级压力信号经温度修正和“选择逻辑回路

3”处理后,再经函数器f(x)转换,并加上旁路流量而形成。

3)给水流量信号。

4)给水旁路调节阀前后压差信号。

它由电泵出口压力减去汽包压力信号获得。

系统中所用的汽包压力、汽包水位、汽轮机调节级压力等信号均采用三个测量变送通道进行检测,所测的三个信号由“选择逻辑回路”做出选择后,形成最终测量结果送到控制指令运算回路。

所谓选择逻辑回路”是控制系统中的一个三选一”信号处理通道。

它可对三个测量信号中选择其中一个”或者三者的中值”作为该对象的测量值输出,作为控制系统的输入信号。

例如由AB—个变送器分别测量汽包压力,如果运行人员设定了选择其中一个”选择逻辑回路将按如下逻辑工作:

当选定A时,以A变送器输出作为系统的输入信号,如果A故障,则自动选择B。

当选定B时,以B变送器输出作为系统的输入信号,如果B故障,则自动选择Co当选定时C,以C变送器输出作为系统的输入信号,如果C故障,则自动选择Ao当运行人员设定了选择三个信号

如果其

则将自

给水压

的中值时,如果三个信号均正常,则自动选择其中间值作为系统的输入信号;中之一故障,则自动选择另外两个信号的平均值;如果三者中的两个均故障,动选择第三者。

实际运行中一般多采用选择中值方式。

2.给水压差控制和给水旁路控制

给水压差控制和给水旁路控制是为启动和低负荷时的水位控制设计的。

差控制其控制任务是保持给水泵出口和汽包之间有合适的差压,以保证旁路调节阀

两端有足够的差压,使调节阀能有效的工作,又不致使差压过大,导致给水泵消耗

过多的电能。

为完成其控制任务,系统的被控量取的是电泵出口与汽包之间的压力

差,给定值是由运行人员通过软手操控制器1AM设定的。

在自动状态下,被控量差

压信号与其给定值进行比较,形成的偏差信号经PI1运算后,输出的控制信号经软手操1A礪成控制指令I,经切换开关T2和执行器,作用于电泵液力偶合器的勺管,控制电泵的转速,以保证电泵出口与汽包之间的压力差为给定值。

在手动状态下,运行人员可用软手操控制器1AM直接调整电泵转速。

软手操控制器1AM由手、自动切

另一个用

换开关T和两个模拟给定器A组成,一个给定器供运行人员给定压差定值,

于在手动状态下调整控制输出Io综上所述,启动过程中,随着汽包压力上升,控

制输出将上升,使电泵转速提高,给水压力上升,保持了给水旁路调节阀两端的差

压,从而保证了给水旁路控制回路的正常工作。

给水旁路控制系统其控制任务是在启动和低负荷时保持汽包水位在允许范围

内变化。

该系统的被控量信号为汽包水位信号,给定值是由运行人员通过软手操控制器3AM设定的。

在自动状态下,在汽包水位下降时,它与其给定值进行比较形成的偏差信号增大,经PI2运算后,输出的调节信号经软手操3AM形成控制指令I增大,使给水旁路调节阀开度增大,给水流量增大,使水位回升,直到水位重新等于水位定值为止。

在手动状态下,运行人员可用软手操控制器3AMft接调整给水旁路调节阀。

在运行过程中,如果发现给水旁路调节阀开度较大而给水流量较低时,可通过1AM适当提高压差定值,使旁路调节阀有较宽的流量调节范围,从而保证水位的有效控制。

3.给水流量需信号

给水流量的测量采用双变送器,正常情况下切换开关T的N(点通,选A,B两个测量信号中较大的一个(以便使实际给水流量不会过大)经过给水温度的补偿和惯性

阻尼环节,作为给水流量测量信号。

当任一变送器故障时,通过逻辑线路使T切向

NO将该路变送器输出置0,同时发出声,光报警,系统切手动,待切除故障变送器后系统才正常运行。

总的给水流量还包括了一,二,三级减温水量。

4.电动泵与汽动泵的切换

以电动泵运行,汽动泵取代电动泵为例。

正常倒换,即电动泵操作处于自动位

置,汽动泵操作处在手动位置时进行泵的切换。

把汽动泵的操作器调至最低转速时启动汽动泵,然后再慢慢升速。

电动泵会由于控制系统的控制作用而自动降速,待两泵出口流量相同时,把汽动泵操作器投自动,电动泵操作器切手动,并慢慢把电动泵降至最低转速后停泵。

这样切换扰动量最小。

两泵操作器均处于手动状态进行泵的切换时,两泵转速及给水量完全由运行人员控制。

[1]

[2]

[3]

参考文献

罗万金《电厂热工过程自动调节》.中国电力出版社.1991.

王志祥.朱祖涛《热工控制设计简明手册》.水利电力出版社.1995.

边立秀.周俊霞《热工控制系统》.中国电力出版社.2002.

[4]文群英.潘汪杰《热工自动控制系统》.中国电力出版社.2006.

[1]

[2]

[3]

参考文献

罗万金《电厂热工过程自动调节》.中国电力出版社.1991.

王志祥.朱祖涛《热工控制设计简明手册》.水利电力出版社.1995.

边立秀.周俊霞《热工控制系统》.中国电力出版社.2002.

[4]文群英.潘汪杰《热工自动控制系统》.中国电力出版社.2006.