高性能混凝土及耐久性混凝土组织设计.docx

《高性能混凝土及耐久性混凝土组织设计.docx》由会员分享,可在线阅读,更多相关《高性能混凝土及耐久性混凝土组织设计.docx(100页珍藏版)》请在冰豆网上搜索。

高性能混凝土及耐久性混凝土组织设计

高性能混凝土及耐久性混凝土组织设计

(一)高性能混凝土

主要内容

1、高性能混凝土基本概念

2、高性能混凝土用原材料

3、高性能混凝土配合比设计

4、高性能混凝土施工

5、高性能混凝土施工质量检验

1.高性能混凝土基本概念

1.1.什么是高性能混凝土

耐久性混凝土属于高性能混凝土的范畴,国家对高性能混凝土没有定义。

一般认为,高性能混凝土是高工作性、高耐久性。

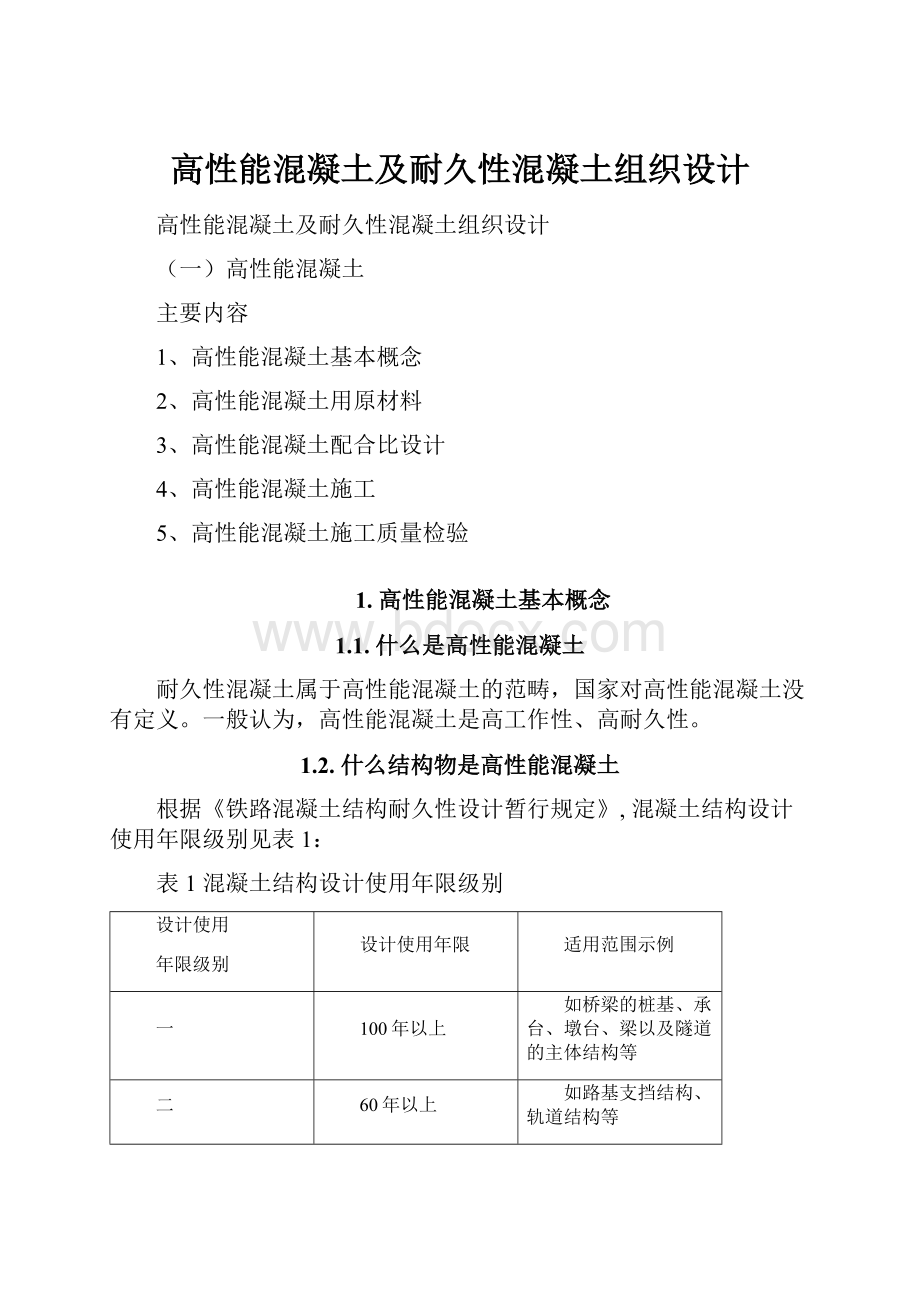

1.2.什么结构物是高性能混凝土

根据《铁路混凝土结构耐久性设计暂行规定》,混凝土结构设计使用年限级别见表1:

表1混凝土结构设计使用年限级别

设计使用

年限级别

设计使用年限

适用范围示例

一

100年以上

如桥梁的桩基、承台、墩台、梁以及隧道的主体结构等

二

60年以上

如路基支挡结构、轨道结构等

三

30年以上

如桥梁的人行道盖板等

1.3.高性能混凝土的耐久性评价指标

京沪高速铁路混凝土耐久性技术要求,见表2

表2混凝土的耐久性能

项目

质量要求

56d抗冻性等级

墩台体混凝土≥F300

梁体混凝土≥F200

56d抗渗等级

梁体混凝土≥P20

56d最大电通量

墩台混凝土

T2

T3

L1

L2

H1

H2

H3

H4

D1

D2

D3

1500

1500

1000

800

1200

1200

1000

1000

--

--

--

桩体混凝土

T1

L1

H1

H2

H3

H4

1500

1000

1200

1200

1000

1000

梁体混凝土

1000

28d最小抗腐蚀系数

抗蚀系数K应不小于0.8

抗裂性

应通过对比试验选择抗裂性相对较好的配合比

抗碱—骨料反应性

采用非活性骨料

抑制效能合格(砂浆棒膨胀率在0.10%~0.20%时)

2.高性能混凝土用原材料

2.1.水泥

1、水泥应选用硅酸盐水泥或普通硅酸盐水泥(简称“普通水泥”),混合材宜为矿渣或粉煤灰。

2、处于严重化学侵蚀环境时(硫酸盐侵蚀环境作用等级为H3或H4)应选用C3A含量不大于6%的硅酸盐水泥。

水泥的技术要求

序号

项目

硅酸盐水泥

普通水泥

42.5级

42.5级

1

抗压强度(MPa)

3d

≥17.0

≥16.0

28d

≥42.5

≥42.5

2

抗折强度(MPa)

3d

≥3.5

≥3.5

28d

≥6.5

≥6.5

3

凝结时间(min)

初凝

≥45

≥45

终凝

≤390

≤600

4

安定性

合格

合格

5

比表面积(m2/kg)

300~350

-

6

80µm方孔筛筛余(%)

-

≤10.0

7

不溶物(%)

≤0.75I型

≤1.50II型

-

8

烧失量(%)

≤3.0I型

≤3.5II型

≤5.0

9

熟料中的C3A(%)

≤8%、≤10%(氯盐环境下)

10

三氧化硫(%)

≤3.5

11

氧化镁(%)

≤5.0

12

游离氧化钙(%)

≤1.0

13

氯离子(%)

≤0.1(钢筋混凝土)

≤0.06(预应力混凝土)

14

碱(%)

≤0.8

注:

1、当骨料具有碱—硅酸反应活性时,水泥的碱含量不应超过0.60%。

2、C40及以上混凝土用水泥的碱含量不宜超过0.60%。

2.1.1.水泥品种

重点:

水泥品种、水泥强度等级及细度、水泥矿物成份C3A

六大通用水泥中矿物掺合料含量:

①、硅酸盐水泥:

≤5%

②、普通硅酸盐水泥:

6~15%

③、矿渣硅酸盐水泥:

20~70%

④、火山灰硅酸盐水泥:

20~50%

⑤、粉煤灰硅酸盐水泥:

20~40%

⑥、复合硅酸盐水泥:

两种混合材以上15~50%

表3通用硅酸盐水泥

品种

代号

组分

熟料+石膏

粒化高炉

矿渣

火山灰质

混合材料

粉煤灰

石灰石

硅酸盐水泥

P·I

100

-

-

-

-

P·Ⅱ

≥95

≤5

-

-

-

≥95

-

-

-

≤5

普通硅酸盐水泥

P·O

≥80且<95

>5且≤20a

-

矿渣硅酸盐水泥

P·S·A

≥50且<80

>20且≤50b

-

-

-

P·S·B

≥30且<50

>50且≤70b

-

-

-

火山灰质硅酸盐水泥

P·P

≥60且<80

-

>20且≤40c

-

-

粉煤灰硅酸盐水泥

P·F

≥60且<80

-

-

>20且≤40d

-

复合硅酸盐水泥

P·C

≥50且<80

>20且≤50e

a本组分材料为符合本标准5.2.3的活性混合材料,其中允许用不超过水泥质量8%且符合本标准5.2.4的非活性混合材料或不超过水泥质量5%且符合本标准5.2.5的窑灰代替。

b本组分材料为符合GB/T203或GB/T18046的活性混合材料,其中允许用不超过水泥质量8%且符合本标准第5.2.3条的活性混合材料或符合本标准第5.2.4条的非活性混合材料或符合本标准第5.2.5条的窑灰中的任一种材料代替。

c本组分材料为符合GB/T2847的活性混合材料。

d本组分材料为符合GB/T1596的活性混合材料。

e本组分材料为由两种(含)以上符合本标准第5.2.3条的活性混合材料或/和符合本标准第5.2.4条的非活性混合材料组成,其中允许用不超过水泥质量8%且符合本标准第5.2.5条的窑灰代替。

掺矿渣时混合材料掺量不得与矿渣硅酸盐水泥重复。

2.1.2.水泥强度等级及细度

提高水泥强度的主要措施是增加C3A和C3S含量和增加比表面积,易导致水泥水化速率过快,水化热大,混凝土收缩大,抗裂性下降,微结构不良,抗腐蚀性差,所以水泥强度等级够用就行,不得随意提高水泥强度等级。

•硬练:

500:

600:

700•软练:

425:

525:

625•ISO:

32.5:

42.5:

52.5

水泥细度是影响水泥的凝结硬化速度、强度、需水性、干缩性、水化热等一系列性能。

水泥必须控制一定的粉磨细度,水泥颗粒越细,凝结越快,早期强度发挥越快,泌水性小,但也不能太细,否则,一方面水泥的需水量大幅度增加,干缩大,水化放热集中;另一方面,大大降低了磨机产量,增加电耗。

在高性能混凝土中,水泥细度过大,容易导致混凝土早期开裂,还会影响外加剂的作用效果。

2.1.3.水泥熟料中矿物成分

C3A:

7~15%,不宜超过8%;C2S:

15~37%;C3S:

6~60%;C4AF:

10~18%

水泥中各矿物成分特性:

水化速度:

C3A>C2S>C3S>C4AF水化热:

C3A>C3S>C4AF>C2S

强度:

C3S>C2S>C4AF>C3A耐化学侵蚀:

C4AF>C2S>C3S>C3A

干缩性:

C3A>C3S>C2S>C4AF

2.2.细骨料

细骨料应选用处于级配区的中粗河砂(用于预制梁时,砂的细度模数要求为2.6~3.0)。

当河砂料源确有困难时,经监理和业主同意也可采用质量符合要求的人工砂。

细骨料的品质应满足表4的要求。

表4细骨料的技术要求

项目

质量指标

<C30

C30~C45

≥C50

人工砂石粉含量

MB<1.40

≤10.0

≤7.0

≤5.0

MB≥1.40

≤5.0

≤3.0

≤2.0

含泥量(%)

≤3.0

≤2.5

≤2.0

泥块含量(%)

≤0.5

云母含量(%)

≤0.5

轻物质含量(%)

≤0.5

氯离子含量(%)

<0.02

硫化物及硫酸盐含量(折算成SO3)(%)

≤0.5

有机物含量(用比色法试验)

颜色不应深于标准色,如深于标准色,则应按水泥胶砂强度试验方法进行强度对比试验,抗压强度比不应低于0.95。

细度模数

≥2.3

坚固性(质量损失率)(%)

≤8

吸水率(%)

≤2

碱活性

岩相法

矿物组成和类型鉴定

快速砂浆棒法

(碱-硅酸反应)

砂浆棒膨胀率小于0.30%(用于梁体时砂浆棒膨胀率小于0.20%)

人工砂压碎指标值(%)

<25

重点:

品种和级配

选用中砂细度模量2.6~2.8,小于0.63和0.16筛的累计筛余(40~70)%和(95~100)%。

2.3.粗骨料

粗骨料宜选用二级配碎石,掺配比例应通过试验确定,粗骨料的品质应满足表5的要求。

表5粗骨料的技术要求

强度等级

项目

<C30

C30~C45

≥C50

含泥量(%)

≤1.0

≤1.0

≤0.5

泥块含量(%)

≤0.25

针、片状颗粒总含量(%)

≤10

≤10

≤8、

≤5(预应力混凝土)

硫化物及硫酸盐含量(折算成SO3)(%)

≤0.5

氯离子含量(%)

<0.02

碎卵石中有机质含量(用比色法试验)

颜色不应深于标准色。

当深于标准色时,应配制成混凝土进行强度对比试验,抗压强度比不应小于0.95。

紧密空隙率(%)

≤40

吸水率,(%)

<2%(用于干湿交替或冻融循环下的混凝土应小于1%)

强度,%

(岩石抗压强度与混凝土强度等级之比)

≥1.5

≥2.0(预应力混凝土)

坚固性(质量损失率)(%)

≤8

≤5(预应力混凝土)

碱

活

性

岩相法

矿物组成和类型鉴定

快速砂浆棒法(碱-硅酸反应)

砂浆棒膨胀率小于0.30%(用于梁体时砂浆棒膨胀率小于0.20%)

岩石柱法(碱-碳酸岩反应)

岩石柱膨胀率小于0.10%

施工过程在中粗骨料强度可用压碎指标值进行控制且应符合表6的要求。

表6粗骨料的压碎指标值(%)

混凝土强度等级

<C30

≥C30

岩石种类

沉积岩

(水成岩)

变质岩或深成的火成岩

火成岩

沉积岩

(水成岩)

变质岩或深成的火成岩

火成岩

碎石

≤16

≤20

≤30

≤10

≤12

≤13

碎卵石

≤16

≤12

注:

1、沉积岩(水成岩)包括石灰岩、砂岩等;变质岩包括片麻岩、石英岩等;深成的火成岩,包括花岗岩、正长岩、闪长岩和橄榄岩等;火成岩包括玄武岩和辉绿岩等。

2、对于压碎指标值不符合表3.6-2规定的粗骨料,可通过试验,建立岩石抗压强度与压碎指标值的对应关系,确认岩石抗压强度与混凝土强度等级之比不小于1.5(预应力混凝土为2.0)且混凝土的力学及耐久性能满足要求后,方可使用。

3、用于梁体时,压碎指标不应大于10%。

重点:

级配、紧密空隙率。

A、级配:

二级级配或多级级配(计算法或试配法)

B、松散堆积密度>1500kg/m3,紧密空隙率<40%,吸水率<2%

铁建设〔2007〕140号:

受材料表观密度的影响,骨料的松散堆积密度不能完全反映骨料的级配,表观密度偏小的骨料,即便有较好的级配,其松散堆积密度可能还是接近但小于1500kg/m3但对于紧密孔隙率,由于在采用二级级配或多级级配的情况下,可以通过改变掺配比例、改善骨料粒形等技术措施对紧密孔隙率进行调整。

因此,为了保证粗骨料的空隙率不要太大,明确粗骨料的紧密孔隙率小于40%。

碱骨料反应:

活性材料(蛋白石、玉髓、微晶石英)粒形:

圆度、球度、表面组织

2.4.外加剂

外加剂宜采用聚羧酸系产品。

混凝土中不得掺加诸如防腐蚀剂、抗裂剂等无标准不规范的产品。

掺入混凝土中的外加剂品质应符合表7的要求.

表7外加剂的技术要求

序号

项目

指标

备注

1

水泥净浆流动度(mm)

≥240

2

硫酸钠含量(%)

≤10.0

3

氯离子含量(%)

≤0.2

4

碱含量(Na2O+0.658K2O)(%)

≤10.0

5

减水率(%)

≥20

6

含气量(%)

≥3.0

用于配制非抗冻混凝土时

≥4.5

用于配制抗冻混凝土时

7

坍落度保留值(30min,60min)(mm)

≥180,≥150

用于泵送混凝土时

8

常压泌水率比(%)

≤20

9

压力泌水率比(%)

≤90

用于泵送混凝土时

10

抗压强度比(3d,7d,28d)(%)

≥130,≥125,≥120

11

对钢筋锈蚀作用

无锈蚀

12

收缩率比(%)

≤135

13

相对耐久性指标(%,200次)

≥80

重点:

减水、保坍、适量引气且不泌水。

第一代:

木钙,减水率8%;

第二代:

萘系、蜜胺系、脂肪族系、氨基磺酸盐系列,减水率15%以上(坍落度损失大、泌水性、饱水性差);

第三代:

聚羧酸高效减水剂,减水率30%,适当引气,坍落度损失小,保水性好。

重点:

适当引气生产过程:

消泡、加气,母液80%加水稀释成20%液体实际应用:

选配比(样品)大量施工时(品质劣化)检验:

减水率,含固量

2.5.矿物外加剂

用于改善砼耐久性能而加入的、磨细的各种矿物掺合料(GB/T18736)。

品种:

粉煤灰、磨细矿渣粉、硅灰、铁灰、稻壳灰、沸石粉。

2.5.1.粉煤灰:

粉煤灰也叫飞灰,是燃煤电厂烟囱收集的灰尘。

粉煤灰应选用品质稳定的产品。

强度等级不大于C50的钢筋混凝土宜选用国标I级或II级粉煤灰,但应控制粉煤灰的烧失量不大于5.0%,细度不大于20%;强度等级不小于C50的预应力混凝土宜选用国标I级粉煤灰,但应控制粉煤灰的烧失量不大于3.0%。

重点:

烧失量、最大掺量。

①、烧失量:

烧失量越大,含碳量越高,混凝土需水量越大,影响外加剂效果;用电收尘收取的灰越细,所含玻璃微珠越多,含碳量就越低,需水量就小。

国标规定:

I级灰烧失量≤5%,Ⅱ级灰≤8%。

技术条件:

烧失量≤3%。

②、最大掺量:

GBJ146-90中粉煤灰取代水泥最大限量见表8。

表8GBJ146-90中粉煤灰取代水泥最大限量

混凝土种类

水泥品种

硅酸盐水泥

普通硅酸盐水泥

预应力混凝土

25%

15%

钢筋混凝土、高强混凝土、高抗冻混凝土、蒸养混凝土

30%

25%

中低强度混凝土、少筋或无筋混凝土、泵送混凝土、大体积混凝土、水下或地下混凝土、压浆混凝土

50%

40%

碾压混凝土

65%

55%

中国建筑材料科学研究院院长姚燕建议:

常态混凝土≯50%为宜,杭州湾大桥中铁四局和上海同济大学合作的海工混凝土课题粉煤灰掺量为50%。

过高的粉煤灰掺量除降低强度外,还会造成贫钙现象,不利于耐久性。

中建材院试验结果当粉煤灰掺量为20%时,水化率达25%;当粉煤灰掺量为70%时,水化率达18%。

粉煤灰比表面积:

300m2/kg~350m2/kg

2.5.2.磨细矿渣

磨细矿渣是炼铁炉中浮于铁水表面的熔渣,排出时用水急冷得到的水淬矿渣,磨细到一定程度的矿碴细粉。

矿渣粉应采用水淬矿渣的粉磨产品。

研磨方法:

球磨、辊压机、辊磨(常用)

当比表面积为300kg/m3时,平均粒径为21.2μm;

400kg/m3时,平均粒径为14.5μm;

800kg/m3时,平均粒径为2.5μm。

当磨细矿渣的比表面积达到400kg/m3以上时,能较充分地发挥其活性。

应用:

需水量比,烧失量活性指数磨细矿渣的技术指标如表9所示:

表9磨细矿渣的技术要求

序号

名称

技术要求

1

MgO含量(%)

≤14

2

SO3含量(%)

≤4.0

3

烧失量(%)

≤3.0

4

氯离子含量(%)

≤0.02

5

比表面积(m2/kg)

350~500

6

需水量比(%)

≤100

7

含水率(%)

≤1.0

8

28d活性指数(%)

≥95

重点:

和粉煤灰配伍

2.6.混凝土用水及环境水

拌合用水可采用饮用水。

当采用其他来源的水时,水的品质应符合下表的要求。

表10拌合用水的技术要求

项目

预应力混凝土

钢筋混凝土

素混凝土

pH值

>4.5

>4.5

>4.5

不溶物(mg/L)

<2000

<2000

<5000

可溶物(mg/L)

<2000

<5000

<10000

氯化物(以Cl-计)(mg/L)

<500

<1000

<3500

硫酸盐(以SO42-计)(mg/L)

<600

<2000

<2700

碱含量(以当量Na2O计)(mg/L)

<1500

<1500

<1500

凝结时间差(min)

≤30

抗压强度比(%)

≥90

注:

①、拌合用水不得采用海水。

当混凝土处于氯盐环境时,拌合水氯离子含量应不大于200mg/L。

对于使用钢丝或经热处理钢筋的预应力混凝土,拌合水氯离子含量不得超过350mg/L。

②、养护用水除不溶物、可溶物可不作要求外,其他项目应符合表3.5-1的规定。

养护用水不得采用海水。

2.6.1.混凝土用水:

拌合用水

混凝土用水

养护用水

2.6.2.环境水对混凝土有5种侵蚀性

①、软水侵蚀(溶出性侵蚀):

软化是指暂时硬度较小的水,水泥石长期和软化水接触,其中一些水化物按溶解度的大小,依次被水溶解,CH首先被溶解,水泥石碱度降低,其他水化产物CSH发生分解,水泥石结构遭到破坏,强度不断降低。

当CH溶出5%时,强度下降7%;当CH溶出24%时强度下降29%。

②、硫酸盐侵蚀:

Ca(OH)2+Na2SO4·H2O=CaSO4·2H2O+NaOH+8H2O

然后,所生成的硫酸钙与水化铝酸钙作用,生成水化硫铝酸钙:

3CaO·Al2O3·6H2O+3(CaSO4·2H2O)+19H2O=3CaO·Al2O3·3CaSO4·31H2O

生成的水化硫铝酸钙含有大量结晶水,其体积比原体积增加1.5倍,对水泥石产生巨大的破坏作用。

③、镁盐侵蚀:

Ca(OH)2+MgSO4+2H2O=CaSO4·2H2O+Mg(OH)2

Ca(OH)2+MgCl2=CaCl2+Mg(OH)2

生成的氢氧化镁松软,无胶结能力,氯化钙易溶于水。

④、碳酸盐侵蚀:

Ca(OH)2+CO2+H2O=CaCO3·2H2O

由于水中含有较多的二氧化碳,它与生成碳酸钙按下列可逆反应作用。

CaCO3+CO2+H2O=Ca(HCO3)2

当水中含有较多的二氧化碳,并超过平衡浓度时,上式反应向右进行,水泥石中CH通过转变为易溶的重碳酸钙而溶失,随着CH降低,其他水化产物分解,使腐蚀进一步加剧。

⑤、一般酸性侵蚀:

各种酸类不同程度的腐蚀作用:

2HCl+Ca(OH)2=CaCl2+2H2O

易溶于水:

H2SO4+Ca(OH)2=CaSO4·2H2O二水石膏,结晶膨胀环境水中的酸的氯离子浓度越大,pH值越小,侵蚀越严重。

2.7.作用机理

高工作性:

①、高工作性

(滚动效应)体积稳定性:

力学性能:

抗压、抗拉、抗剪、疲劳、粘结

②、高耐久性耐久性能:

碳化、抗氯离子侵蚀、钢筋锈蚀、碱骨

(火山灰效应,填充效应)料反应、冻融破坏、抗裂

3.高性能混凝土配合比设计

3.1.设计理念

◎普通混凝土:

强度

◎高性能混凝土:

耐久性

◎砂填碎石空隙,水泥填砂空隙,矿物外加剂填水泥空隙(粉体效应)。

表12桩体C30混凝土配合比设计参考指标

序号

项目

环境类别

T1

L1

H1

H2

H3

H4

1

最大胶材用量(kg/m3)

400

400

400

400

400

400

2

最小胶材用量(kg/m3)

280

320

300

330

360

360

3

最大水胶比

0.55

0.45

0.50

0.45

0.40

0.36

4

56d最大电通量(C)

1500

1000

1200

1200

1000

1000

5

28d最小抗蚀系数

-

-

0.8

0.8

0.8

0.8

6

最小含气量(%)

2.0

2.0

2.0

2.0

2.0

2.0

7

泌水率(%)

不泌水

8

氯离子总含量(kg/m3)

≤0.001B(B为胶材用量)

9

总碱含量(kg/m3)

不限制(采用非活性骨料时)

≤3.0(当骨料砂浆棒膨胀率在0.10%~0.30%时)

10

抗碱-骨料反应性

采用非活性骨料

抑制效能合格(砂浆棒膨胀率在0.20%~0.30%时)

11

抗裂性

应通过对比试验选择抗裂性相对较好的配合比

注:

采用水下混凝土灌注工艺时,混凝土配制强度应提高10%。

表13墩台体C30混凝土配合比设计参考指标

序

号

项目

环境类别

T2

T3

L1

L2

H1

H2

H3

H4

D1

D2

D3

1

最大胶材用量(kg/m3)

400

400

400

400

400

400

400

400

400

400

400

2

最小胶材用量(kg/m3)

300

320

320

340

300

330

360

360

300

320

340

3

最大水胶比

0.50

0.45

0.45

0.40

0.50

0.45

0.40

0.36

0.50

0.45

0.40

4

56d最大电通量(C)

1500

1500

1000

800

1200

1200

1000

1000

-

-

-

5

28d最小抗蚀系数

-

-

-

-

0.8

0.8

0.8

0.8

-

-

-

6

56d抗冻等级

-

≥F300

7

最小含气量(%)

2.0

根据设计确定

8

泌水率(%)

不泌水

9

氯离子总含量(kg/m3)

≤0.001B(B为胶材用量)

10

总碱含量(kg/m3)

不限制(采用非活性骨料时)

≤3.0(当骨料砂浆棒膨胀率在0.10%~0.30%时)

11

抗碱-骨料反应性

采用非活性骨料

抑制效能合格(砂浆棒膨胀率在0.20%~0.30%时)

12

抗裂性

应通过对比试验选择抗裂性相对较好的配合比

表14梁体C50混凝土配合比设计参考指标

序号

项目

环境类别(T2)

1

最大胶材用量(kg/m3)

500

2

最小胶材用量(kg/m3)

300

3

最大水胶比

0.35

4

56d最大电通量(C)

1000

5

56d抗渗等级

≥P20

6

56d抗冻等级

≥F200

7

含气量(%)

2~4

8

泌水率(%)

不泌水

9

氯离子总含量(kg/m3)

≤0.0006B(B为胶材用量)

10

总碱含量(kg/m3)

不限制(采用非活性骨料时)

≤3.0(当骨料砂浆棒膨胀率在0.10%~0.20%时)

11

抗碱-骨料反应性

采用非活性骨料

抑制效能合格(砂浆棒膨胀率在0.10%~0.20%时)

12

抗裂性

应通过对比试验选择抗裂性相对较好的配合比

混凝土配合比应参照现行国家标准JG